Изобретение относится к области обезвоживания органических и минеральных материалов и может быть использовано, в том числе, при подготовке твердого топлива для сжигания в отопительных устройствах, нагревательных печах, сушилках и других тепловых агрегатах энергетической, металлургической и других отраслях промышленности.

Известны способы получения брикетов, включающие подготовку исходных материалов и их прессование с удалением внешней влаги (см., например, М.Г.Булынко и др. Брикетирование торфа.- М.-Л.: Госэнергоиздат, 962).

По этим способам в качестве основного компонента используют торфяную крошку, а удаление из нее внешней влаги осуществляют в сушилках с использованием горячего теплоносителя.

Недостатками известных способов являются:

а) наличие предварительной стадии сушки и последующей стадии брикетирования, что существенно усложняет конструкцию устройств для производства брикетов, делает их дорогостоящими и понижает коэффициент использования оборудования (за счет увеличения числа его ремонтов);

б) требует дополнительных затрат на процесс, что существенно повышает стоимость готовой продукции.

Перечисленные недостатки устраняются при совмещении процессов обезвоживания и прессования, а также исключением подвода внешнего тепла на стадии процесса сушки.

За прототип принимаем способ получения брикетов, включающий подготовку исходных материалов, их прессование в непрерывном цикле с удалением внешней влаги (см. Сб. трудов Калининского политехнического института "Торф и его переработка". - М. : Недра, 1968, с. 268-276). По этому способу прессованию подвергают торфяную крошку с содержанием влаги до 80% и выше.

Недостатком данного способа является получение брикетов с влажностью не менее 50-52%. Такие брикеты имеют, во-первых, низкую теплотворную способность (2300-2350 ккал/кг), во-вторых, они гидрофобны, легко усваивают влагу из окружающей среды и не переносят соприкосновения с водой, например, при дожде. По последней причине брикеты при их транспортировке от изготовителя до потребителя более чем наполовину разрушаются.

Сущность изобретения заключается в повышении степени обезвоживания при холодном (в условиях окружающей среды) прессовании посредством включения в состав брикета дренажных добавок. Для этого используется способ получения брикетов, включающий подготовку исходных материалов, их прессование в непрерывном цикле с удалением внешней влаги. Исходные материалы составляют из двух компонентов, в качестве основного используют отжимаемый материал, в качестве дополнительного - зернистый материал. Все составляющие перемешивают. Отжимаемый материал подают в количестве, равном произведению объема пор (порозности кускового материала) в зернистом материале на истинную плотность отжимаемого материала. Полученную смесь подвергают сжатию до величины 1000-2000 кг/см2, линейную скорость сжатия устанавливают равной 0,1-10,0 мм/с. При этом возможно получение горючих брикетов, брикетов из органических веществ и комбинированных брикетов. Для производства комбинированных брикетов в качестве зернистых материалов используют минеральные кусковые материалы, например бурый уголь. Для производства однородных брикетов используют инертные материалы, например речной песок. При производстве однородных брикетов после отжатия влаги их разрушают, полученную смесь рассеивают, выделяют из нее отжимаемый материал и этот материал прессуют. Полученный в этом процессе инертный материал возвращают обратно в производство.

Отличительные признаки заявляемого способа заключаются в следующем. Известно, что удаление внешней (межпоровой) влаги из, например, торфяной массы является весьма непростой задачей. Термический способ удаления влаги (сушка) обеспечивает получение торфа с влажностью 16-22% (теплотворная способность такого топлива составляет 3200-4200 ккал/кг), но существенно удорожает готовую продукцию. Стоимость брикетов из такого обезвоженного торфа составляет 200-300 у.е./т. Исключение термической сушки и совмещение процессов удаления влаги и прессования обеспечивают получение торфяных брикетов с влажностью 48-52%. Теплотворная способность такого топлива составляет всего 2100-2300 ккал/кг, а стоимость - 105-115 у.е./т. Представляется целесообразным исключение термической сушки из процесса брикетирования, а сам процесс брикетирования следует совместить с процессом обезвоживания. Предлагаемый способ решает поставленную задачу посредством включения в отжимаемый материал дренажных добавок.

Подготовка исходных дисперсных материалов сводится к следующему. Эти материалы составляют из двух компонентов. В качестве основного употребляют отжимаемый материал, например торфяную крошку. В данном случае происхождение торфа, метод его добычи, хранение, влагосодержание не влияют на качество готовой продукции.

В качестве дополнительного компонента используют зернистые материалы. При производстве горючих комбинированных брикетов используют углесодержащее сырье - отсевы древесного угля и нефтяного кокса, бой углеродсодержащих материалов, отходы графитации угольных электродов и др. При производстве других комбинированных брикетов могут быть использованы смеси из веществ растительного происхождения, лигнина - многотоннажного отхода гидролизных заводов и пр.

Количество отжимаемого материала в брикете устанавливают равным произведению объема пор в зернистом материале (числено равном порозности этого материала) на истинную плотность отжимаемого материала. Так, для получения брикетов с использованием торфа количество отжимаемого материала составит:

(0,38-0,45). γт , кг/м3

где 0,38-0,45 - порозность зернистого материала,

γт - плотность торфа, кг/м3.

Таким образом, на каждый кубометр смеси следует подавать вполне определенное количество торфа.

Производство однородных брикетов включает в себя дополнительные технологические операции. Сначала подготавливают смесь, например, из торфяной крошки и речного песка. Полученную смесь подвергают прессованию с удалением из брикета избыточной внешней влаги (до 25-40%). Полученные брикеты разрушают и разделяют на торф с влажностью 25-40% и речной песок. Затем торф прессуют с получением обезвоженных однородных брикетов и полученную продукцию направляют, например, на сжигание в котлах. Инертный материал, в нашем случае речной песок, возвращают обратно на начальную стадию процесса.

Процесс прессования подготовленных исходных материалов сводится к следующему. Хорошо перемешанные материалы подают в пресс, например, дискового типа. Конструкция пресса должна предусматривать постепенное повышение давления уплотняющего органа на сжимаемую массу в течение 2-4 с до величины 1000-2000 кг/см2. Опытные данные показали, что при конечном давлении на брикет 1000 кг/см2 его влажность по торфу на выходе из пресса составит 24-26%, при конечном давлении на брикет 1500 кг/см2 - 22-23%, при 2000 кг/см2 - 18-21%. Соответственно изменяется и теплотворность производимого брикета. Снижение величины конечного давления возможно только до 1000 кг/см2. Так, при конечном давлении на брикет, равном 950 кг/см2, во-первых, уменьшается прочность брикета в 1,2-1,3 раза, во-вторых, падает его теплотворность на 10-14%. Увеличение конечного давления на брикет целесообразно только до величины 2000 кг/см2. Так, при конечном давлении на брикет 2010 кг/см2 его качество не меняется, а энергетические затраты на процесс возрастают на 0,5-0,7%.

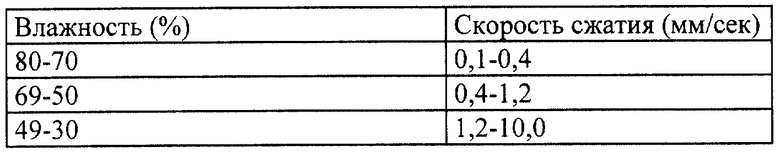

Качество (прочность) брикетов при прессовании определяется также линейной скоростью сжатия исходной смеси, которая должна составлять 0,1-10,0 мм/с. Эта скорость определяется исходной влажностью отжимаемого материала, как это видно из таблицы.

Линейную скорость сжатия следует устанавливать не менее 0,1 мм/с. Меньшая скорость сжатия трудно осуществима и в любом случае приводит к существенному удорожанию процесса. Большая скорость сжатия, более 10,0 мм/с, уже не обеспечивает повышения качества брикетов и поэтому нецелесообразна, т.к. ведет к удорожанию процесса.

Производство комбинированных брикетов подразделяется на следующие стадии:

- подготовка исходных дисперсных материалов;

- сжатие исходных материалов с заданной скоростью до заданной величины давления, например, в дисковом прессе.

Производство однородных брикетов включает в себя дополнительные стадии и сводится к следующему:

- подготовка исходных материалов;

- сжатие материалов в прессе с получением комбинированных брикетов;

- разрушение комбинированных брикетов, например, в мельнице барабанного типа;

- рассев полученной смеси с выделением торфа в индивидуальную емкость;

- брикетирование обезвоженного торфа;

- возвращение инертного материала обратно в процесс.

Примеры изобретения приведены для условий производства торфоуглеродистых комбинированных брикетов и однородных торфобрикетов.

Производство торфоуглеродистых брикетов.

Пример 1 (на средние режимные параметры).

Составление исходного материала производят из торфа с влажностью 60% и отсевов древесного угля. На каждый кубометр смеси подают 0,4•500 = 200 кг торфа. Полученную смесь перемешивают и подвергают сжатию в прессе с линейной скоростью 1,0 мм/с до величины 1500 кг/см2. Полученные брикеты имеют теплотворную способность 4200 ккал/кг, что соответствует нормам сжигания топлива в отопительных системах.

Пример 2 (на минимальное значение режимных параметров).

На каждый кубометр исходного материала подают 0,38•500 = 190 кг торфа с влажностью 30%. Полученную смесь перемешивают и подвергают сжатию в прессе с линейной скоростью 10,0 мм/с до величины 1000 кг/см2.

Полученные брикеты имеют теплотворную способность 4140 ккал/кг.

Повышение линейной скорости возможно только до величины 10,0 мм/с. Так, при скорости 10,5 мм/с качество брикетов не улучшается, а их стоимость возрастает на 10 у.е./т. Понижение конечной величины сжатия возможно только до 1000 кг/см2. Так, при конечной величине сжатия 980 кг/см2 прочность брикета падает на 7-11%.

Пример 3 (на максимальное значение режимных параметров).

На каждый кубометр исходного материала подают 0,45•500 = 225 кг торфа с влажностью 80%. Полученную смесь перемешивают и подвергают сжатию с линейной скоростью 0,1 мм/с до величины 2000 кг/см2.

Полученные брикеты имеют теплотворную способность 4570 ккал/кг.

Понижение линейной скорости сжатия возможно только до величины 0,1 мм/с. Уже при скорости сжатия 0,08 мм/с прочность брикета не повышается, а его стоимость возрастает на 8-13%.

Повышение конечной величины сжатия допустимо только до 2000 кг/см2. Так, при конечной величине сжатия 2050 кг/см2 прочность брикета не увеличивается, а стоимость его возрастает на 10-12%.

Производство торфяных брикетов.

Пример 4 (на средние режимные параметры).

Составление исходного материала производят из торфа с влажностью 60% и речного песка. Полученную смесь перемешивают и подвергают сжатию в прессе с линейной скоростью 1,0 мм/с до величины 1500 кг/см2. Полученные брикеты по торфу имеют влажность 23-24%. Эти брикеты разрушают в барабанной мельнице и направляют на рассев на вибрационном грохоте. После рассева обезвоженный торф подвергают прессованию. Речной песок направляют на начальную стадию процесса.

Полученные торфобрикеты имеют теплотворную способность 3870 ккал/кг.

Пример 5 (на минимальные значения режимных параметров).

На каждый кубометр исходного материала подают 0,38•500 = 190 кг торфа. Перемешанные компоненты подвергают прессованию с линейной скоростью 10,0 мм/сек до величины 1000 кг/см2.

Полученные брикеты по торфу имеют влажность 24-25%. Эти брикеты разрушают и рассеивают. После рассева обезвоженный торф подвергают прессованию.

Полученные брикеты имеют теплотворную способность 3900 ккал/кг.

Пример 6 (на максимальное значение режимных параметров).

На каждый кубометр исходного материала подают 0,45•500 = 255 кг торфа с влажностью 30%. Полученную смесь перемешивают и подвергают сжатию с линейной скоростью 0,1 мм/с до величины 2000 кг/см2. Полученные брикеты по торфу имеют влажность 19-20%.

Эти брикеты разрушают и рассеивают. После рассева обезвоженный торф подвергают прессованию.

Полученные брикеты имеют теплотворную способность 4100 ккал/кг.

Применение данного изобретения обеспечивает расширение топливоэнергетических ресурсов страны, а также улучшение экологической обстановки в результате сокращения вырубки лесов для изготовления древесного угля.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДСОДЕРЖАЩИЕ ФОРМОВКИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2246530C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ УГЛЕРОДОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2010 |

|

RU2437921C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЕЗВОЖЕННЫХ ИЛОВ ОЧИСТНЫХ СООРУЖЕНИЙ В ТОПЛИВНЫЕ БРИКЕТЫ В ФОРМЕ ЦИЛИНДРОВ | 2012 |

|

RU2505587C1 |

| Способ получения кускового топлива | 2018 |

|

RU2666738C1 |

| СПОСОБ ПОЛУЧЕНИЯ КУСКОВОГО КОММУНАЛЬНО-БЫТОВОГО БИОТОПЛИВА | 2004 |

|

RU2255955C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2010 |

|

RU2423412C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ДЛЯ ДРЕНАЖНОЙ СИСТЕМЫ | 2013 |

|

RU2521253C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРФЯНЫХ ТОПЛИВНЫХ БРИКЕТОВ И СОСТАВ ДЛЯ БРИКЕТИРОВАНИЯ | 1999 |

|

RU2174535C2 |

| ТВЕРДОТОПЛИВНАЯ ГРАНУЛИРОВАННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2484124C2 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2130047C1 |

Изобретение относится к методам производства однородных и комбинированных брикетов в энергетической, металлургической, сельскохозяйственной и других отраслях промышленности. Производство брикетов включает в себя подготовку исходных материалов, их прессование в непрерывном цикле с удалением внешней влаги. Исходные материалы составляют из двух компонентов - основного отжимаемого и дополнительного зернистого материалов. Отжимаемый материал подают в количестве, равном произведению объема пор в зернистом материале на истинную плотность отжимаемого материала. Оба компонента перемешивают и полученную смесь подвергают сжатию до величины 1000-2000 кг/см2 с линейной скоростью сжатия 0,1-10,0 мм/с. При производстве комбинированных брикетов в качестве зернистого материала используют минеральное сырье. Полученную смесь подвергают прессованию. При производстве обезвоженных однородных брикетов в качестве зернистых используют инертные материалы. После получения исходной смеси и прессования брикеты разрушают, полученную смесь рассеивают с выделением из нее обезвоженного материала и этот материал прессуют с получением однородных брикетов, а инертные материалы возвращают обратно в процесс. Технический результат - расширение топливоэнергетических ресурсов страны, улучшение экологической обстановки. 2 з.п.ф-лы, 1 табл.

| Торф и его переработка: Сборник трудов Калининского политехнического института, вып | |||

| II(XV) | |||

| - М.: Недра, 1968, с | |||

| Способ изготовления гибких труб для проведения жидкостей (пожарных рукавов и т.п.) | 1921 |

|

SU268A1 |

| Способ обезвоживания торфа | 1931 |

|

SU44855A1 |

| Способ искусственной сушки торфа | 1936 |

|

SU50478A1 |

| Способ производства водоустойчивых топливных брикетов | 1975 |

|

SU588232A1 |

| Способ получения топливных брикетов | 1987 |

|

SU1571057A1 |

| СОСТАВ ДЛЯ ТОПЛИВНЫХ БРИКЕТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2091429C1 |

| US 4525172 A, 25.06.1985. | |||

Авторы

Даты

2001-05-27—Публикация

1999-05-17—Подача