сд

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения торфоугольных брикетов | 1988 |

|

SU1606524A1 |

| Способ получения топливных брикетов | 1990 |

|

SU1770348A1 |

| Способ получения топливных брикетов | 1990 |

|

SU1788006A1 |

| Способ получения топливных брикетов | 1980 |

|

SU958467A1 |

| Способ получения бертинат-брикетов из торфа | 1990 |

|

SU1756329A1 |

| Способ получения топливных брикетов | 1990 |

|

SU1756330A1 |

| Способ получения топливных брикетов | 1988 |

|

SU1544789A1 |

| Способ получения топливных брикетов | 1989 |

|

SU1677056A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1999 |

|

RU2165956C2 |

| СПОСОБ ПО ПРОИЗВОДСТВУ ПРОДУКЦИИ, ТЕПЛА И ЭЛЕКТРОЭНЕРГИИ ИЗ ТОРФА И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295556C1 |

Изобретение относится к технологии производства топливных брикетов для коммунально-бытовых и промышленных нужд. Цель - повышение экономичности способа получения топливных брикетов и расширение области его применения за счет использования на торфобрикетных заводах с паровыми сушилками. При получении топливных брикетов исходный торф сепарируют на грохотах, измельчают в молотковых дробилках и подают в накопительную емкость. Из последней его дозируют для смешивания с каменным углем в необходимых соотношениях. Перед смешиванием каменный уголь сушат в молотковых мельницах. Подготовленный торф и угольную сушенку смешивают в заданных соотношениях в смесителе и подают в сушилку. Влага торфоугольной композиции на выходе из сушилки должна быть в пределах 15-20%. Полученную торфоугольную смесь брикетируют на брикетных штемпельных прессах. 1 ил., 1 табл.

Изобретение относится к технологии производства топливных брикетов для коммунально-бытовых и промышленных нужд.

Цель изобретения - повышение экономичности способа и расширение области его применения за счет использования на торфобрикетных заводах с паровыми трубчатыми сушилками.

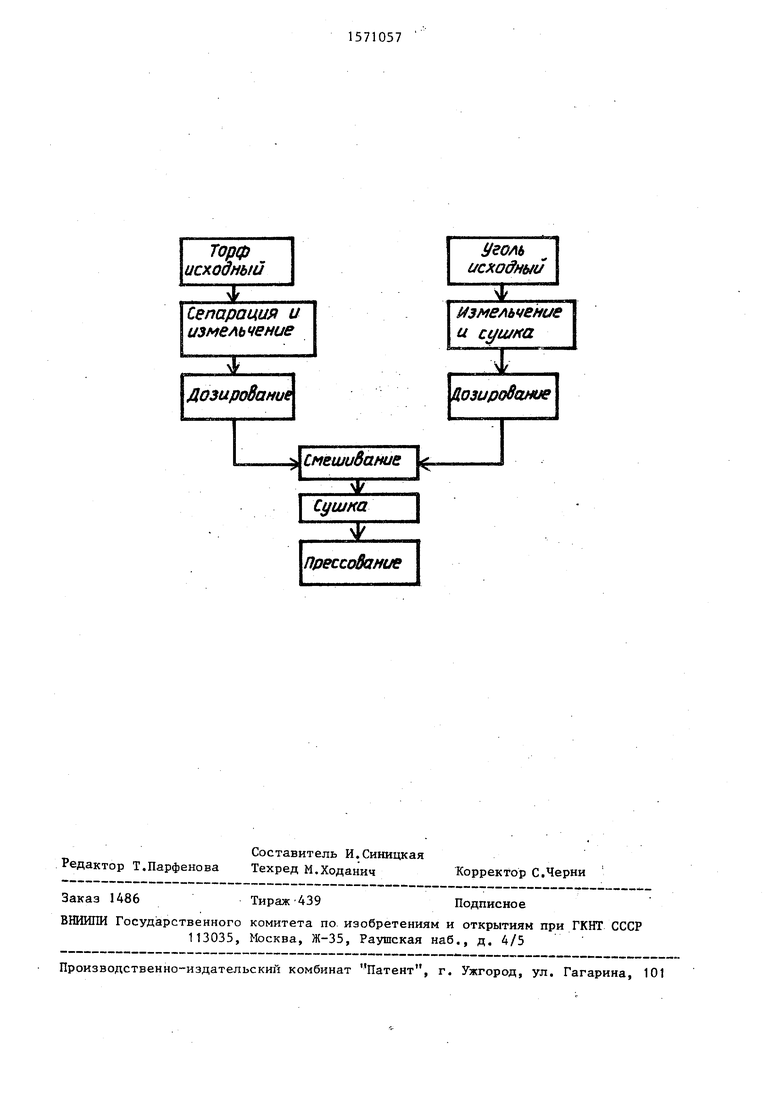

На чертеже изображена схема осуществления предлагаемого способа.

Способ получения топливных брикетов включает измельчение и сушку каменного угля и торфа, их по с целующее

смешивание и прессование, при этом каменный уголь сушат и измельчают до размеров фракции 0-3 мм, после чего дозируют его, смешивают с подготовленным, измельченным и с дозированным торфом, затем торфоугольную композицию подают на сушку.

Для увеличения насыпной плотности материала, подаваемого на сушку, А следовательно, и увеличения производительности торфобрикетных заводов, измельченный и высушенный каменный уголь смешивают с подготовленным и измельченным фрезерным торфом, пос01

xj

ле чего торфоугольную композицию подают в сушилки, где торф сушат до содержания влаги 15-20%. Полученную торфоугольную композицию брикетируют. Для снижения энергозатрат на измельчение угля его дробят до размеров фракций 0-3 мм с целью сохранения качества конечного продукта. Кроме того, для стабилизации технологического процесса и увеличение его экономичности подготовленные торф и уголь перед их смешиванием дозируют в заданных соотношениях.

Способ осуществляется следующим образом. v

Исходный торф влагой 50-55% сепарируют на грохотах, измельчают в молотковых дробилках и подают в накопительную вместимость, откуда дозируют для смешивания с каменным углем в необходимых соотношениях.

Каменный уголь измельчают и сушат в молотковых мельницах с шахтным сепаратором до размеров фракций 0-3 г-м и содержания влаги 5-6%, Затем угольную сушенку подают в накопительную вместимость, откуда дозируют для смешивания с подготовленным и влажным торфомг чтобы в брикете массовая доля угля составляла 25-35%.

Подготовленный торф и угольную сушенку смешивают в заданных соотношениях в смесителе и подают в сушилку, гда торф высушивают до влажности 15-20%3 причем влага торфоугольной композиции на выходе из сушилки должна быть в пределах 15-20%. Полученную торфаугольную сушенку брикетируют на брикетных штемпельных прессах. Пример 1. Торф из бункерной сырья ленточным конвейером подавался на сепаратор, где отсеивали пни из торфа, после сепаратораt торф измельчали в молотковой дробилке, просеивали на валково-дисковом грохоте. Крупную фракциюизмельчали еще раз на дробилке Подготовленный торф направляли в бункер, откуда винтовым конвейером-дозатором подавали на смешивание с углем.

Каменный уголь из бункерной сырья отдельным питателем подавали на ленточный конвейер, которым уголь подавался в молотковую мельницу, оборудованную сепарационной шахтой. Одновременно в мельницу вентилятором подавали воздух для сепарации и сушки угля. Подготовленный уголь осаждап7

5

0

5

0

5

0

5

0

5

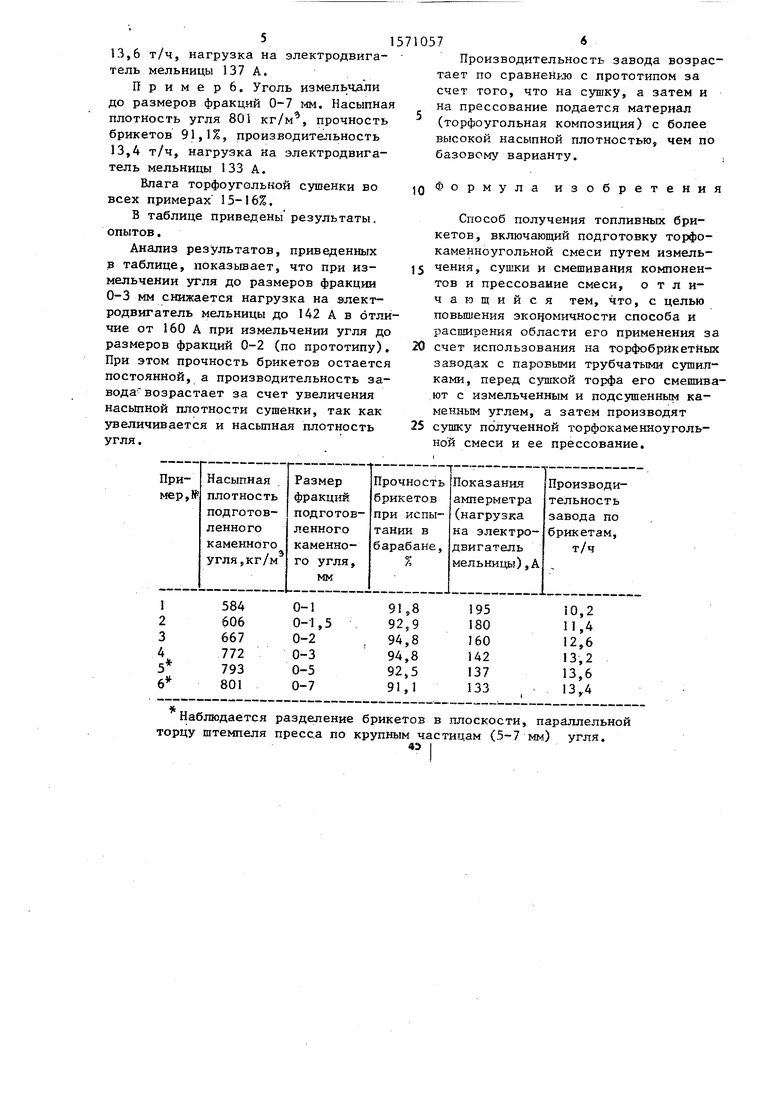

ся в циклоне, откуда винтовым конвейером-дозатором подавался на смешивание с торфом. Торф и угольную сушенку подавали одним ленточным конвейером в сушильное отделение, где они смешивались в питателях сушилок. Торфоугольную композицию подавали в трубчатые сушилки Цемаг, высушивали до влаги 15-20% и брикетировали на штемпельных прессах. Массовая доля угля в брикетах составляла 30±5%. Перерабатывался торф влагой 45,6% с насыпной плотностью 374 кг/м . Каменный уголь перерабатывался при влажности 13% с насыпной плотностью 819 кг/мэ. Средневзвешенный размер частиц исходного угля составлял 7,3 мм, исходного торфа - 3,5 мм, размер фракций исходного угля - 0- 30 мм, исходного торфа - 0-15 мм. Содержание угля в брикетах поддерживалось постоянным в пределах 30 мас.%. Величину размеров частиц угля регулировали расходом воздуха, подаваемого на сушку и сепарацию угля. Размер фракций угля 0-1 мм, подготовленного торфа 0-6 мм. Торф оставался неизменным во всех примерах. Насыпная плотность угля при размере фракций 0-1 мм 584 кг/м , прочность полученных торфоугольных брикетов при испытаниях в барабане 91,8%, производительность завода по брикетам 10,2 т/ч. Нагрузка на электродвигателе мельницы 180 А,

П р и м е р 2. Уголь измельчали - до размеров фракций 0-1,5 мм. Насыпная плотность угля 606 кг/м3, прочность брикетов 92,9%. Производительность завода 11,4 т/ч. Нагрузка на электродвигатель мельницы 180 А.

П р и м е р 3. Уголь измельчали до размеров фракций 0-2 мм. Насыпная плотность угля 667 кг/м3, прочность брикетов 94,8%, производительность 12,6 т/ч, нагрузка на электродвигатель мельницы 160 А.

П р и м е р 4. Уголь измельчали до размеров фракций 0-3 мм. Насыпная плотность угля 772 кг/м , прочность брикетов 94,8%, производительность 13,2 -т/ч, нагрузка на электродвигатель мельницы 142 А.

П р и м е р 5. Уголь измельчали до размеров фракций 0-5 мм. Насыпная плотность угля 793 кг/м , прочность брикетов 92,5%, производительность

13,6 т/ч, нагрузка на электродвигатель мельницы 137 А.

И р и м е р 6. Уголь измельчали до размеров фракций 0-7 мм. Насыпная плотность угля 801 кг/м , прочность брикетов 91,1%, производительность 13,4 т/ч, нагрузка на электродвигатель мельницы 133 А.

Влага торфоугольной сушенки во всех примерах 15-16%.

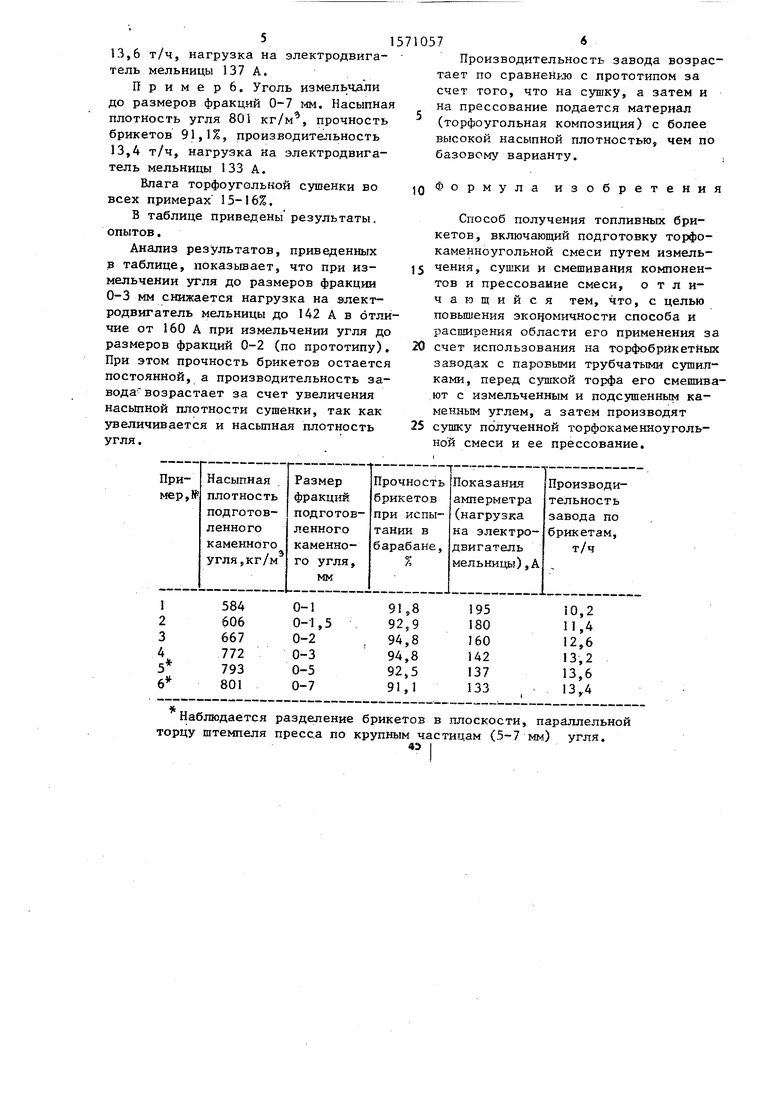

В таблице приведены результаты. опытов.

Анализ результатов, приведенных в таблице, показывает, что при измельчении угля до размеров фракции 0-3 мм снижается нагрузка на электродвигатель мельницы до 142 А в отличие от 160 А при измельчении угля до размеров фракций 0-2 (по прототипу). При этом прочность брикетов остается постоянной, а производительность завода возрастает за счет увеличения насыпной плотности сушенки, так как увеличивается и насыпная плотность угля.

Наблюдается разделение брикетов в плоскости, параллельной

торцу штемпеля пресса по крупным частицам (5-7 мм) угля.

4Э

Производительность завода возрастает по сравненью с прототипом за счет того, что на сушку, а затем и на прессование подается материал (торфоугольная композиция) с более высокой насыпной плотностью, чем по базовому варианту.

Формула изобретения

Способ получения топливных брикетов, включающий подготовку торфо- каменноугольной смеси путем измельчения, сушки и смешивания компонентов и прессование смеси, отличающийся тем, что, с целью повышения экономичности способа и расширения области его применения за

счет использования на торфобрикетных заводах с паровыми трубчатыми сушилками, перед сушкой торфа его смешивают с измельченным и подсушенным каменным углем, а затем производят

сушку полученной торфокаменноуголь- ной смеси и ее прессование.

| Способ подготовки торфа для брикетирования | 1983 |

|

SU1249059A2 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ получения топливных брикетов | 1980 |

|

SU958467A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1990-06-15—Публикация

1987-12-22—Подача