Изобретение относится к металлургическому производству в области обработки проволоки и изготовления витых структур из нее, в частности к производству металлокорда для армирования шин, а также может быть отнесено к производству канатов и кабелей.

Известны витые структуры типа металлокорд [1], состоящие из сердцевины и обмотки, сформированной из отдельных проволок, свернутых спирально параллельно друг другу вокруг сердцевины с промежутками e между отдельными проволоками диаметром D таким, что соотношение R=e/(e+D) ≥ 0,08, а предпочтительно находится в интервале от 0,1 до 0,25.

В качестве прототипа принята витая проволочная структура [2], состоящая по крайней мере из двух элементов, один из которых многожильный. Оба элемента деформированы закручиванием в одном направлении вокруг оси, совпадающей с их собственной осью. Соединенные элементы образуют спирали так, что по меньшей мере один многожильный элемент имеет малую крутку. Для одиночных проволок диаметром 0,1 - 0,4 мм величина крутки равна 2 - 50 об/м. Витая структура применяется для усиления пневматических шин.

Недостатком прототипа является неравномерное распределение нагрузки между элементами витой структуры, особенно в случае когда одним из элементов служит сердцевина, состоящая из одиночной проволоки или группы проволок, вокруг которых навиты по спирали проволоки внешнего многожильного элемента. Очевидно, что длина проволок этого элемента больше чем у сердцевины, если последняя имеет малую крутку, как в прототипе. Поэтому сердцевина первой воспринимает приложенную к витому изделию нагрузку, достигает предела прочности материала проволоки и разрушается в первую очередь, что снижает надежность витой структуры в условиях эксплуатации.

Задача, решаемая изобретением, заключается в получении витой структуры, состоящей из двух элементов: сердцевины и навитых на нее с зазорами проволок внешнего элемента, имеющих одинаковую длину с проволоками сердцевины.

Технический результат, достигаемый при использовании изобретения, состоит в равномерном распределении нагрузки между элементами витой структуры, что способствует повышению ее надежности и работоспособности в условиях эксплуатации.

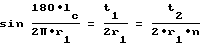

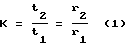

Поставленная задача решается тем, что витая проволочная структура изготавливается из двух элементов, один из которых является сердцевиной в виде одиночной проволоки или группы проволок, а другой образован навитыми на нее по спиралям наружными проволоками с зазором Δ между ними. Сердцевина имеет крутку по радиусу навивки такую, что отношение между радиусами навивки и шагами спиралей сердцевины и наружных проволок определяется отношениями

где t1 и t2 - шаг спиралей проволок сердечника и наружных проволок соответственно;

r1 и r2 - радиус навивки проволок сердечника и наружных проволок соответственно,

причем величина отношения K может быть равна или кратна числу проволок наружного элемента, или сердцевина выполнена в виде сопряженных плоских дуг, огибающих наружные проволоки, имеющих радиус изгиба и длину элемента одной дуги, огибающей одну наружную проволоку, определяемые из соотношений

и

lс = lн/n

где n - число наружных проволок;

lс - длина элемента одной дуги, огибающей одну наружную проволоку;

lн - длина наружной проволоки на шаге свивки t2.

Сравнение с прототипом показывает, что заявленное техническое решение отличается от прототипа тем, что витая проволочная структура, состоящая по меньшей мере из двух элементов, один из которых многожильный, а другой является сердечником в виде одной или группы проволок, скрученных по спирали с радиусом навивки r1 так, что отношение шагов спирали наружных проволок, навитых с r2, и сердечника равно

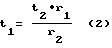

Откуда величина шага спирали проволок сердечника составляет

Указанное соотношение обеспечивает равенство длин проволок наружного навива lн и сердечника lс, т.к. получено именно из условия этого равенства:

lс= lн (3)

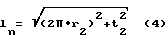

Развертка спирали, образованной осевой линией проволок наружного навива, характеризуется выражением

Указанная длина идет на построение К шагов t1 спирали сердечника, проволока которого навита с радиусом r1 < r2

Приравняв (4) и (5), а также с учетом (1) получим

или

Таким образом, соотношение (2) обеспечивает условие равенства длин проволок наружного элемента и сердечника, а значит и равномерное распределение нагрузки при эксплуатации витого изделия.

Исходя из вышеизложенного делается вывод о том, что изобретение соответствует требованиям новизны и изобретательского уровня, так как исследованные известные технические решения не позволяют решить поставленную задачу.

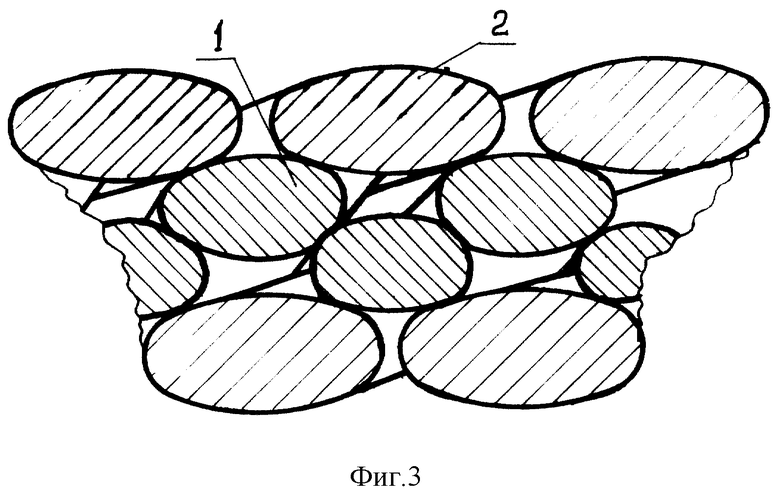

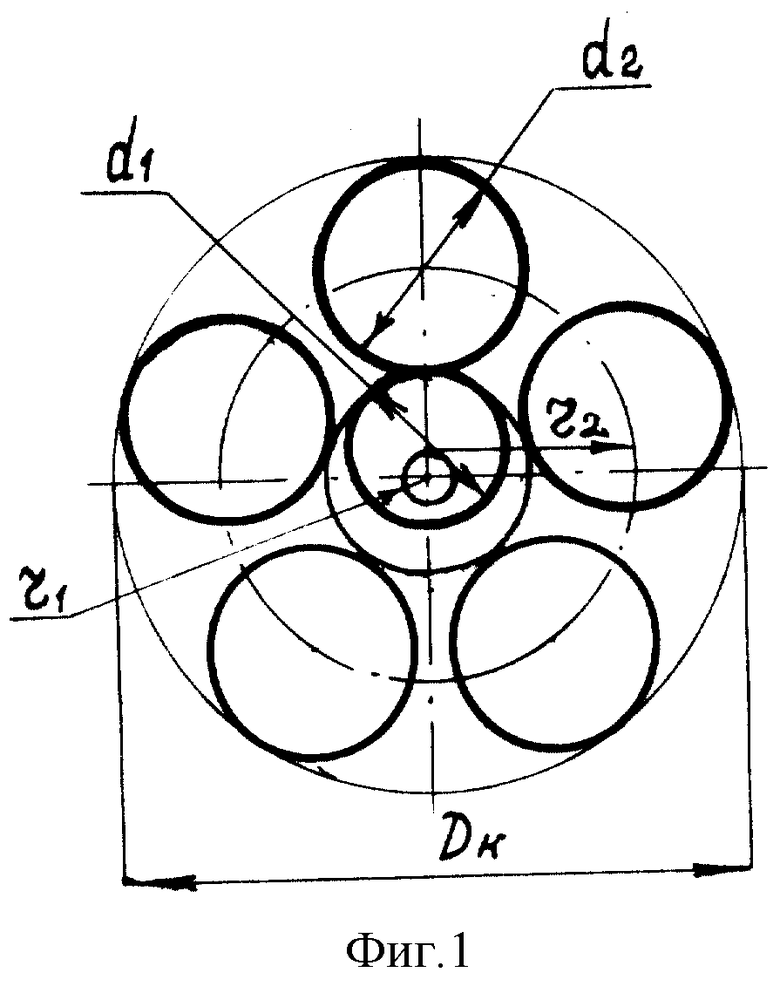

Изобретение поясняется чертежами, где на фиг. 1 показано сечение витой структуры, состоящей из пяти наружных проволок диаметром d2, навитых по спирали с радиусом свивки r2 на сердечник из проволок или проволоки диаметром d1 с радиусом свивки r1. При этом между проволоками d2 имеются зазоры Δ, способствующие лучшему проникновению армируемого материала в структуру.

На фиг. 2 представлена развертка спирали осевой линии проволок наружного элемента (н) и сердечника (с) при шаге свивки t2, показывающая неравенство длин проволок lн и lс и при шаге свивки сердечника t1 по условию (2), обеспечивающему равенство длин lн и lс.

На фиг. 3 дано продольное сечение витой структуры, показывающее расположение элементов относительно друг друга и иллюстрирующее преимущество заявляемого технического решения перед прототипом в более эффективном использовании металлического сечения структуры за счет распределения нагрузки на каждый элемент витой структуры.

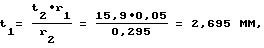

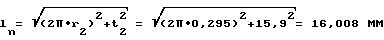

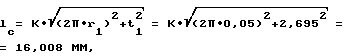

Возможность реализации витой проволочной структуры показана на примере металлокорда 1•0,22+5•0,27, состоящего из высокопрочной латунированной проволоки диаметром d1=0,22 мм, составляющей сердечник 1•0,22, скрученный по спирали, имеющей радиус r1=0,05 мм и шаг, равный

где t2= 15,9 мм - шаг свивки наружных проволок диаметром d2=0,27 мм, радиус свивки которых равен

r2 = r1+0,5d1+0,5d2 = 0,05+0,11+0,135 = 0,295 мм

Длина наружных проволок диаметром d2 составляет

Длина проволоки сердечника равна

где K = t2/t1 = 15,9 : 2,695 = 5,9.

Таким образом, lн = lс = 16,008 мм.

Металлокорд 1•0,22+5•0,27 изготовили с шагом наружных проволок t2 = 15,9 мм на свивочной машине ТД2/601 первоначально по двум вариантам: в соответствии с предлагаемым изобретением (вариант 1) придав сердечнику кручение до шага t1=2,695 мм и без подкрутки сердечника (вариант 2). Параметры свивки металлокорда приведены в табл. 1. Результаты испытаний физико-механических свойств образцов металлокорда обоих вариантов, приведенные в табл. 2, показывают, что при одинаковом временном сопротивлении разрыву проволоки агрегатная прочность и прочность связи с резиной получена большей у первого варианта за счет улучшения агрегатной работы всех проволок при одинаковой их длине и увеличенном диаметре витой структуры в целом.

Более благоприятное условие контакта между сердечником и наружными проволоками получено за счет расположения проволок сердечника между проволоками наружного повива, как это показано на фиг. 3. т.е. при отношении шагов свивки t2/t1 = К = 5 или равном числу проволок наружного повива.

Тогда r1 = r2/5 = 0,295:5 = 0,059 мм (6)

В табл. 1 показаны геометрические параметры (вариант 3), а в табл. 2 - физико-механические характеристики металлокорда при К = 5, которые превышают характеристики металлокорда, имеющего сердечник с малой круткой, как в прототипе.

Соотношение (3) можно получить также при деформации сердечника в виде сопряженных дуг, расположенных в одной плоскости (т.е. плоской спирали - волны). Это достигается многократным, например К=5 по числу наружных проволок, изгибом элементов сердечника, например с помощью роликового рихтовального устройства и их фиксацией в виде волн, заполняющих впадины между наружными проволоками.

Тогда радиус дуги r1 можно определить по шагу спирали t1/5 = 15,9:5=3,18 мм и длине lc=ln=16,008:5=3,2016 из соотношения

Из решения уравнения (7) относительно r1 имеем r1 = 7,95 мм.

Свойства витой структуры с сердечником, деформированным в виде плоской волны (вариант 4), получены аналогичными первому варианту.

Таким образом, совокупность признаков, предложенных согласно изобретению, обеспечивает повышение физико-механических свойств - агрегатной прочности и адгезии к резине витой структуры, в частности металлокорда, что подтверждает эффективность предлагаемого технического решения и целесообразность его использования в промышленности.

Источники информации

1. Металлокорд для усиления эластомерных изделий. Заявка Великобритании N 2080845 МКИ D 07 B 1/06 от 10.02.82.

2. Улучшенные металлические кабели для усиления резиновых изделий, способ и устройство для их изготовления. Заявка Франции N 2477584 МКИ D 02 G, В 29 H 7/22, 17/00 от 11.09.82 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОКОРД С УЛУЧШЕННОЙ ФИКСАЦИЕЙ ПРОВОЛОК СЕРДЕЧНИКА | 2003 |

|

RU2237766C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВИТЫХ ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2243053C1 |

| КОМПАКТНЫЙ НЕРАССЛАИВАЮЩИЙСЯ МЕТАЛЛОКОРД | 2003 |

|

RU2263731C2 |

| МЕТАЛЛОКОРД ДЛЯ АРМИРОВАНИЯ ШИН | 1998 |

|

RU2140474C1 |

| МЕТАЛЛОКОРД С УЛУЧШЕННЫМ ПРОНИКНОВЕНИЕМ РЕЗИНЫ | 2004 |

|

RU2256017C1 |

| Арматурный канат | 1989 |

|

SU1633044A1 |

| ЗАМКНУТЫЙ СВИТОЙ ЖГУТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2130421C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО НАПРАВЛЯЮЩИХ КАНАЛОВ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНОГО РЕАКТОРА | 2001 |

|

RU2208850C2 |

| Катушка для намотки длинномерного материала | 1991 |

|

SU1831465A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАСКРУЧИВАЮЩИХСЯ ВИТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2230144C1 |

Изобретение относится к металлургическому производству в области обработки проволоки и изготовления витых структур из нее, в частности к производству металлокорда для армирования шин, а также может быть отнесено к производству канатов и кабелей. Технический результат, достигаемый при использовании изобретения, состоит в равномерном распределении нагрузки между элементами витой структуры, что способствует повышению ее надежности и работоспособности в условиях эксплуатации. Витая проволочная структура состоит из двух элементов, один из которых является сердцевиной в виде одиночной проволоки или группы проволок, а другой образован навитыми на нее по спиралям проволоками с зазором Δ между ними радиусом навивки r2, сердцевина скручена по радиусу навивки r1 так, что отношение спиралей наружных проволок t2 и сердцевины t1 равно K=t2/t1=r2/r1, где t1 и t2 - шаг спиралей проволок сердцевины и наружных проволок соответственно; r1 и r2 - радиус навивки проволоки сердцевины и наружных проволок соответственно, причем величина отношения К может быть равна или кратна числу проволок наружного элемента, а в сечении сердцевина выполнена в виде сопряженных плоских дуг, огибающих наружные проволоки, имеющих радиус изгиба и длину элемента одной дуги, огибающей одну наружную проволоку, определяемые из соотношения: sin (180•lc)/2πr= t1/2r1=t2/2r1n, lc=lH/n , где n - число наружных проволок; lc - длина элемента одной дуги, огибающей одну наружную проволоку; lH - длина наружной проволоки на шаге спирали t2. 2 з.п. ф-лы, 3 ил., 2 табл.

где t1 и t2 - шаги спирали сердцевины и наружных проволок соответственно;

r1 и r2 - радиус спирали сердцевины и наружных проволок соответственно.

lс = lн/n,

где n - число наружных проволок;

lн - длина наружной проволоки на шаге спирали t2.

| БУКШТЕЙН М.А | |||

| Производство и использование стальных канатов | |||

| - М.: Металлургия, 1973, с | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| US 4408444, 11.10.1983 | |||

| 0 |

|

SU349778A1 | |

| Проволочный канат | 1972 |

|

SU500306A1 |

| US 4506500, 26.03.1985 | |||

| US 3996733, 14.12.1976. | |||

Авторы

Даты

2001-05-27—Публикация

1998-10-29—Подача