Изобретение направлено на способ получения оксида кальция, оксида стронция и оксида бария, имеющих высокое значение скорости водопоглощения, а также на полученные этим способом оксиды.

Водопоглощающие материалы делятся на две основные группы, т.е. физические адсорберы и химические адсорберы.

Первые обычно представляют собой материалы, имеющие очень высокую пористость и удельную поверхность (поверхность на единицу веса), которые поглощают влагу посредством взаимодействия с молекулами воды благодаря относительно слабоинтенсивным силам притяжения: обычно физическое поглощение влаги является обратимым процессом и при нагревании даже до не очень высоких температур вода выделяется. К этой группе принадлежат, например, цеолиты и γ -оксид алюминия.

Химические адсорберы, наоборот, связывают влагу путем взаимодействия с молекулами воды: интенсивность образованных таким образом химических связей гораздо больше, чем в случае физического поглощения, и вода выделяется только при высоких температурах, обычно выше 500oC. Поэтому химические адсорберы влаги являются предпочтительными во всех применениях, где является необходимым необратимое поглощение воды. Эта группа включает, например, хлорид кальция CaCl2, перхлорат магния Mg(ClO4)2, оксид кальция CaO и оксид бария BaO. Среди химических адсорберов влаги на практике большое значение имеют оксиды, так как они обычно являются более легкодоступными и менее дорогостоящими по сравнению с другими материалами. В последние годы эти влагопоглощающие оксиды применяли в отдельности или в комбинации с другими материалами, поглощающими различные газы, для создания и сохранения вакуума внутри кожухов, применяемых в области теплоизоляции. Применения этого типа описаны, например, в патентах США NN 4444821, 5091233 или патенте США N 5408832, последний на имя заявителя. Необходимое свойство влагопоглощающих материалов, используемых для этого применения, состоит в том, что они должны иметь относительно низкое значение равновесного давления воды, т.е. давления паров воды, оставшихся в окружающей среде при их присутствии. Равновесное давление изменяется в зависимости от вида кожуха, но предпочтительно оно должно составлять при комнатной температуре менее 1 Па.

Материалами, которые удовлетворяют этому условию, являются оксиды кальция, стронция и бария. Другое свойство, которое является необходимым для влагопоглощающих материалов, в особенности важное для применения в теплоизоляционных кожухах, состоит в скорости поглощения паров воды. В действительности, если водопоглощение является кинетически слишком медленным, это приводит к тому, что время, необходимое для достижения достаточно низкого равновесного давления и подходящее для указанного применения, является слишком продолжительным, и материалы являются неподходящими для практического применения. С этой проблемой сталкиваются при использовании оксидов кальция, стронция и бария, которые являются доступными на рынке.

В заявке Японии JP A-01308825 (Patent Abstracts of Japan, vol.14, N 100) описано получение CaO с высокой гидратационной активностью путем дегидратации гидроксида кальция при 550-770oC.

В DE-B-1112003 описан подобный способ нагрева (400-600oC, 1-2 ч) гидроксида кальция. Кроме того, для осуществления спекания материала соответствующей формы и размера осуществляют стадию спекания продукта при высокой температуре.

В EP-A-623555 раскрыто получение и дегидрация металлзамещенных гидроксидов кальция. Конверсию гидроксидов в соответствующие оксиды осуществляют предпочтительно при 500-800oC в течение 0,5-5,0 ч.

Целью настоящего изобретения является обеспечение способа получения оксидов кальция, стронция и бария, имеющих по сравнению с коммерческими оксидами более высокую скорость водопоглощения.

Эта цель достигается в соответствии с настоящим изобретением с помощью способа получения оксида кальция, оксида стронция и оксида бария, включающего обработку соответствующих гидроксидов в соответствии с реакциями

Ca(OH)2 ---> CaO+H2O; (I)

Sr(OH)2 ---> SrO+H2O; (II)

Ba(OH)2 ---> BaO+H2O. (III)

при 400-900oC в течение 1-15 ч под вакуумом или в атмосфере инертного газа, где реакцию превращения гидроксида в оксид осуществляют в капсуле по меньшей мере с частью поверхности, проницаемой для потока газа.

Предпочтительно способ включает следующие стадии:

- приготовление сосуда, выполненного из материала, стойкого без изменений к температурам до 900oC,

- помещение одного из гидроксидов в сосуд,

- закрытие сосуда пористой перегородкой, выполненной из материала, стойкого без изменений к температурам до 900oC с получением капсулы.

В последующем гидроксид или оксид любого из трех металлов будут обычно указаны соответственно как M(OH)2 и MO. Кроме того, в описании и формуле изобретения будет сделана ссылка на гидроксиды формулы M(OH)2, но на их месте могут быть также применены гидратированные гидроксиды, например моногидратированный гидроксид бария Ba(OH)2•H2O.

В дальнейшем изобретение будет проиллюстрировано со ссылкой на приложенные чертежи, на которых:

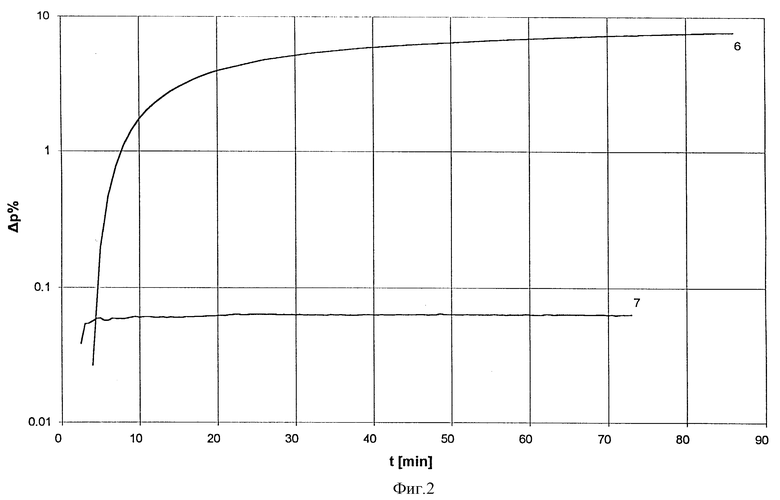

фиг. 1 представляет собой график, показывающий сравнение водопоглощающих свойств двух образцов CaO изобретения и трех образцов коммерческого CaO;

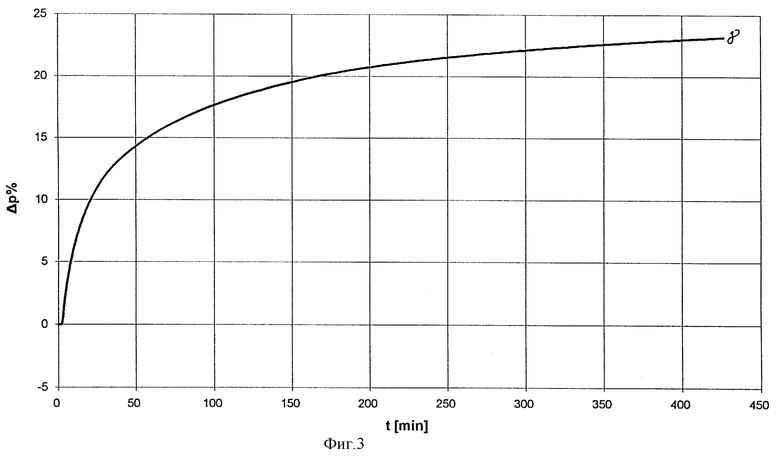

фиг. 2 представляет собой график, показывающий водопоглощающие свойства образца BaO изобретения и образца коммерческого BaO;

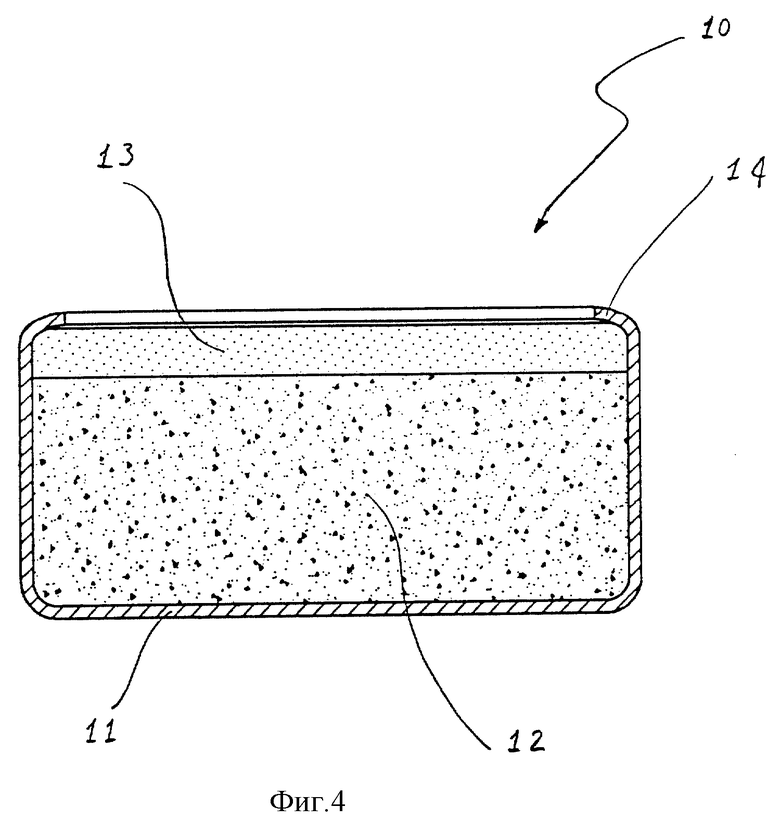

фиг. 3 показывает изменение водопоглощения образца CaO в соответствии с изобретением, содержащегося в капсуле, имеющей пористый участок поверхности; и

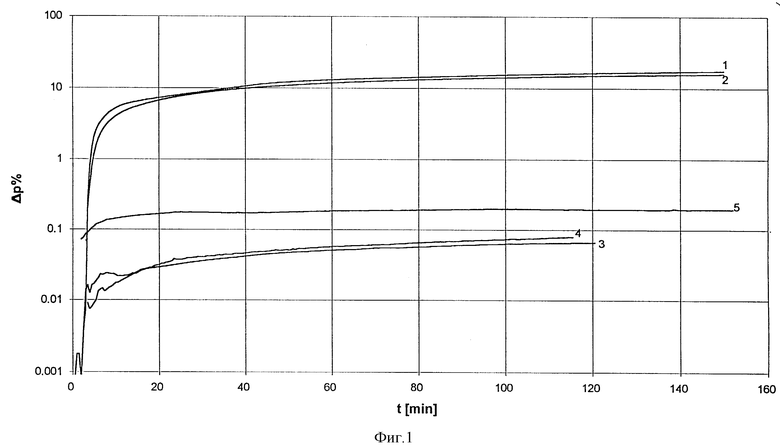

фиг.4 показывает пример капсулы, в которую помещают оксиды изобретения.

Гидроксиды M(OH)2 могут быть подходящим путем получены из соответствующих коммерческих оксидов посредством взаимодействия с водой, полученные таким образом гидроксиды можно сушить для удаления избытка воды обработкой на воздухе при температурах между около 70 и 300oС. Было найдено, что эти гидроксиды можно также использовать как таковые.

Термическую обработку, предназначенную для превращения гидроксида M(OH)2 в соответствующий оксид, можно осуществлять под вакуумом, но предпочтительно ее проводят в потоке инертного газа, например, аргона или азота. В действительности, оксиды MO, образованные посредством реакций I-III, получают в форме чрезвычайно тонкодисперсного порошка, который можно дренировать через насосы, применяемые для сохранения системы под вакуумом.

В соответствии с альтернативным вариантом способа в соответствии с изобретением оксиды не получают в виде сыпучих порошков, их получают в капсуле, по меньшей мере, с частью поверхности, проницаемой для потока газа. В действительности, во многих практических применениях материалы, поглощающие влагу, не могут поступать в рабочее положение в форме сыпучего порошка. В этом случае можно загрузить предшественник оксида в сосуд, выполненный из материала, который может противостоять последующим термическим обработкам без изменения, при этом сосуд имеет часть поверхности, проницаемую для потока паров воды, но способную при этом к задержке порошков. Предпочтительным материалом для изготовления сосуда является нержавеющая сталь, которая имеет высокую термостойкость и легко формуется путем холодного прессования. Кроме того, в коммерческой практике являются пригодными пористые перегородки, выполненные из стали, с регулируемой и переменной пористостью, в особенности пригодные для изготовления части сосуда, которая является проницаемой для паров воды. Закрытый сосуд, проницаемый для паров воды и содержащий предшественник оксида, затем подвергают упомянутым выше термообработкам, предназначенным для превращения предшественника в оксид. В этом случае предпочтительно осуществлять термообработку для разложения предшественника под вакуумом, что дает возможность применения низких температур, так как не существует опасности того, что система вакуумных насосов будет дренировать порошок. Капсула этого типа изображена на фиг.4, где показана вся капсула 10, состоящая из сосуда 11, внутри которого помещен оксид 12 изобретения, при этом капсула закрыта вверху пористой перегородкой 13. Верхний край 14 сосуда 11 изогнут книзу в направлении перегородки 13 с тем, чтобы ее можно было сохранять в определенном положении.

Далее изобретение будет проиллюстрировано последующими примерами. Эти неограничивающие примеры показывают варианты, которые приведены с целью обучения специалистов в данной области внедрению изобретения и представления наилучшего способа осуществления изобретения.

Пример 1. Получение оксида кальция в соответствии с изобретением.

45 г коммерческого CaO, каталог N 24856-8 компании Олдрич (Aldrich), поместили в мензурку и обработали ~100 мл деионизированной воды, получив таким образом осадок Ca(OH)2. Фильтрацией удалили избыток воды и твердый остаток сушили в сушилке в течение нескольких часов при 100oC.

Высушенный гидроксид имел вес 59,23 г, при этом увеличение веса по отношению к исходному оксиду составило 14,23 г, что соответствовало увеличению веса, равному 31,6%, и было чуть ниже, чем увеличение, равное 32,1%, которое можно предвидеть из стехиометрии реакции: CaO + H2O ---> Ca(OH)2. Разницу между теоретическим и экспериментальным значением увеличения веса можно отнести за счет небольшой степени гидратации исходного оксида.

Полученные таким путем 15 г Ca(OH)2 поместили в сосуд из железа, который расположили в герметизированной печи. В печь со скоростью 0,5 л/мин подали аргон, имеющий чистоту 99,99%. В то же самое время начали нагрев от комнатной температуры до 400oC, этой температуры достигли через 45 мин и затем ее поддерживали в течение 15 ч. После этой обработки печь выключили, и она охладилась естественным путем при сохранении потока аргона до комнатной температуры. Этот процесс был осуществлен в течение времени около 3 часов. В конце процесса подачу аргона прекратили и из печи удалили тигель, содержащий CaO.

Полученный оксид имел вес 11,36 г, при этом уменьшение веса по отношению к гидроксиду составило 3,64 г, что соответствовало уменьшению веса, равному 24,3%, которое можно было предвидеть из стехиометрии реакции CaOH2 ---> Ca(OH) + H2O.

Оксид кальция получили в виде чрезвычайно хрупкой пористой массы. Эту массу измельчили в ступке и затем просеяли, получив таким образом порошок с размером частиц менее 127 мкм.

Пример 2. Повторили получение как в примере 1, но разложение Ca(OH)2 осуществляли под вакуумом при сушке в печи при 500oC.

Пример 3. В этом примере проиллюстрированы влагопоглощающие свойства образца CaO, полученного, как описано в примере 1.

100 г CaO, полученного в соответствии с примером 1, поместили на микровесы CAHN модели 121. В измерительной камере микровесов создали вакуум. В камеру посредством точного регулирования клапана, соединенного с емкостью для воды, подали водяной пар, посредством чего в системе определили известное давление, которое на протяжении всего испытания постоянно поддерживали при значении 133,33 Па, и измерили изменение веса образца. Результаты испытаний нанесли на график фиг. 1 в виде кривой 1. На фиг. 1 показана логарифмическая шкала увеличения веса CaO в процентах (Δp%), вследствие поглощения воды, в виде функции времени (t).

Пример 4. Повторили испытание примера 1, при этом использовали с 100 мг CaO, полученного, как описано в примере 2. Результат испытания изображен на графике фиг. 1 в виде кривой 2.

Пример 5 (сравнительный). Повторили испытание примера 3, при этом использовали 100 мг коммерческого CaO фирмы Олдрич (Aldrich), который применяли в примере 1, его измельчили и просеивали до тех пор, пока получили порошок, имеющий размер частиц менее 127 мкм. Результат испытания изображен на графике фиг. 1 в виде кривой 3.

Пример 6 (сравнительный). Повторили испытание примера 3, при этом использовали 100 мг коммерческого CaO, каталог N 21205 фирмы Флука (Fluka), его измельчили и просеивали до тех пор, пока получили порошок с размером частиц менее 127 мкм. Результат испытаний изображен на графике фиг. 1 в виде кривой 4.

Пример 7 (сравнительный). Повторили испытание примера 3, при этом использовали 100 мг коммерческого CaO, каталог N 623635 фирмы Джонсон Матси (Johnson Matthey), его измельчили и просеивали до тех пор, пока получили порошок с размером частиц менее 127 мкм. Результат испытаний изображен на графике фиг. 1 в виде кривой 5.

Пример 8. В этом примере описано получение оксида бария в соответствии с изобретением.

50 г моногидратированного гидроксида бария, Ba(OH)2•H2O с минимальной чистотой 99%, поставляемого компанией S.A.B.E.D. Sp.A. Vada (Италия), измельчили и просеяли до размера частиц менее 127 мкм. 15 г полученного таким образом порошка поместили в сосуд из железа, который расположили в герметизированной печи. В печи создали вакуум 6,7 Па. Начали нагревание от комнатной температуры до 890oC. Этой температуры достигли через 6 ч, и затем ее поддерживали в течение 1,5 ч. После этой обработки печь выключили и осуществили естественное охлаждение под вакуумом до комнатной температуры в течение времени около 5 ч. В конце процесса в печь подавали воздух до получения атмосферного давления и из печи удалили тигель, содержащий BaO.

Полученный таким способом оксид имел вес 12,08 г, при этом уменьшение веса по отношению к моногидратированному гидроксиду составило 2,92 г, т.е. 19,4%; уменьшение веса, которое можно предвидеть из стехиометрии реакции Ba(OH)2•H2O ---> BaO+2H2O, составило 19%; разница между теоретическим и экспериментальным значением уменьшения веса обусловлена степенью чистоты исходного моногидратированного гидроксида.

Затем оксид бария растерли в порошок и просеяли, получив таким образом порошок с размером частиц менее 127 мкм.

Пример 9. Посредством этого примера проиллюстрированы влагопоглощающие свойства образца BaO в соответствии с изобретением.

Испытание примера 3 повторили с применением 100 мг BaO, полученного, как описано в примере 8. Результат испытаний изображен на графике фиг. 2 в виде кривой 6.

Пример 10 (сравнительный). Повторили испытание примера 3 с применением 100 мг коммерческого BaO фирмы Шипарелли (Schiapparelli), его измельчили и просеивали до тех пор, пока получили порошок с размером частиц менее 127 мкм. Результат испытаний изображен на графике фиг. 2 в виде кривой 7.

Пример 11. 17 мг Ca(OH)2, полученного в соответствии с методикой, описанной в первой части примера 1, поместили в цилиндрический сосуд из нержавеющей стали, имеющий внутренний диаметр 5 мм и высоту 3 мм. Порошок слегка спрессовали и на него наложили пористый диск из нержавеющей стали с эквивалентом пористости до 30 мкм. Затем верхний край капсулы заклепали пористым диском, вследствие этого образовалась капсула, которая показана на фиг. 4. После этого капсулу поместили в печь, в которой создали вакуум, и нагрели до 400oC. Этой температуры достигли в течение около 30 мин и поддерживали в течение 20 мин. После этого печь выключили и образец охладился до комнатной температуры. Затем капсулу удалили из системы и взвесили, измерив уменьшение веса, равное 4 мг, что соответствовало стехиометрическому значению для реакции CaO + H2O ---> Ca(OH)2.

Затем капсулу поместили в измерительный прибор, описанный в примере 3, и подвергли испытанию на водопоглощение при давлении 133,33 Па. Результаты такого испытания показаны на фиг. 3 в виде кривой 8.

При рассмотрении результатов испытаний в соответствии с примерами 3-7 следует отметить, что два образца оксида кальция, полученного в соответствии с двумя различными методиками изобретения (кривые 1, 2 фиг. 1), имеют гораздо более лучшие влагопоглощающие свойства, чем образцы коммерческого оксида кальция (кривые 3-5 фиг. 1). Кривые фиг. 1 имеют некоторые неровности на начальном участке, соответствующие первым минутам испытания, эти неровности обусловлены первоначальными колебаниями операций взвешивания, усиленными посредством логарифмической шкалы. Если этой начальной частью кривых пренебречь, то видно, что два образца изобретения первоначально поглощают влагу более быстро, чем коммерческие образцы. Кроме того, через два часа испытания образцы изобретения имеют увеличение веса около 20%, т.е. около 60% от теоретического увеличения веса, которое составляет 32%. В то же самое время коммерческие образцы имеют увеличение веса, соответствующее около 0,2%, т.е. в 100 раз меньше, чем увеличение веса заявленных образцов.

Подобно, при анализе фиг. 2 следует отметить, что образец BaO изобретения (кривая 6) имеет гораздо более лучшие влагопоглощающие свойства, чем коммерческий образец (кривая 7); в этом случае скорость водопоглощения заявленного образца в начале гораздо выше, чем скорость водопоглощения коммерческого образца, и, кроме того, через 1,5 часа от начала испытания образец изобретения поглощал количество воды, примерно в 100 раз большее, чем коммерческий оксид.

В конечном счете из графика фиг. 3 следует, что образец оксида кальция, полученного в соответствии со способом изобретения, сохраняет высокую скорость поглощения паров воды даже в том случае, если он содержится в капсуле, т.е. в ситуации, при которой доступность паров воды для оксида уменьшена.

В действительности, при таких условиях образец поглощает через три часа воду, вес которой составляет более чем 20% от первоначального веса, т.е. около 2/3 от стехиометрического поглощения.

Следовательно, оксиды, полученные способом изобретения, имеют гораздо более лучшие водопоглощающие свойства, чем коммерческие оксиды, в особенности, что касается скорости поглощения. По этой причине при их получении необходимы некоторые предосторожности при обработке, например, сохранение под вакуумом или в атмосфере инертного газа, и их эффективность приводит к получению превосходных поглощающих свойств, которые являются необходимыми, например, в описанных ранее применениях, направленных на теплоизоляцию.

Изобретение относится к способу получения оксида кальция, оксида стронция и оксида бария, имеющих высокое значение скорости водопоглощения, которые могут быть использованы в качестве адсорбентов. Сущность изобретения заключается в способе получения оксида кальция, оксида стронция и оксида бария, который состоит в обработке соответствующих гидроксидов в соответствии с реакциями Са(ОН)2 --> СаО + Н2О; Sr(OH)2 --> SrO + Н2О; Ва(ОН)2 --> ВаO + H2O при 400 - 900°С в течение 1 - 15 ч под вакуумом или в атмосфере инертного газа, реакцию осуществляют в капсуле по меньшей мере с частью поверхности, проницаемой для потока газа. Водопоглощающие свойства полученных оксидов во много раз лучше, чем коммерческие образцы. 1 з.п.ф-лы, 4 ил.

Ca(OH)2 --> CaO + H2O; (I)

Sr(OH)2 --> SrO + H2O; (II)

Ba(OH)2 --> BaO + H2O (III)

при 400 - 900oC в течение 1 - 15 ч под вакуумом или в атмосфере инертного газа, где реакцию превращения гидроксида в оксид осуществляют в капсуле по меньшей мере с частью поверхности, проницаемой для потока газа.

| Зубная паста | 1977 |

|

SU623555A1 |

| US 3998928 A, 21.12.1976 | |||

| Способ получения окиси бария | 1975 |

|

SU557999A1 |

Авторы

Даты

2001-06-10—Публикация

1996-11-26—Подача