Настоящее изобретение относится к способу сшивания краев вязаных изделий и к устройствам для его осуществления, особенно трубчатых изделий, например чулок. Известен способ изготовления чулок на одноцилиндровых или двухцилиндровых круглочулочных вязальных машинах, на которых может быть использована одна игольница или две игольницы вязальных, или петлеобразующих, игл, причем вязание на машинах начинают обычно со стороны края или борта, а заканчивают мыском, который остается открытым, причем петли последнего связанного ряда остаются на соответствующих формующих иглах.

Для того чтобы закрыть мысок изготовленного таким образом трубчатого изделия, известны технологические способы, раскрытые в Европейских Патентах NN 635593, 592376 и в публикации международной заявки WO 97/20089, в соответствии с которыми каждое изделие подают таким образом, чтобы расположить соответствующие петли двух полурядов, на которые последний связанный ряд может быть фактически разделен, в соответствующем взаимном положении, обеспечивающем возможность сшивания или провязывания петель после этого с помощью устройств, расположенных либо на станции для провязывания, т.е. в самой текстильной машине, либо на отдельной вязальной машине или отдельной станции для провязывания.

Однако машины, действующие в соответствии с известными в настоящее время техническими решениями, могут иметь недостатки, представляющие главным образом механические и конструктивные сложности и заключающиеся в невозможности практически обрабатывать очень тонкие изделия.

Известны также ручные способы закрывания мыска трубчатых изделий, например чулок, в соответствии с которыми каждый чулок вручную подают в швейную машину или машину для провязывания, которую используют для соединения двух лицевых краев мысочной части изделий. Следует отметить, что сшивание или провязывание вручную занимает дополнительное время и ведет к повышению стоимости с учетом современных производственных требований.

Основной целью настоящего изобретения является преодоление упомянутых недостатков.

Эту цель достигают в соответствии с настоящим изобретением путем создания способа и устройства, признаки которых изложены в пунктах 1 и 10 формулы изобретения. Другие отличительные особенности изложены в зависимых пунктах формулы изобретения.

Преимущества, получаемые от использования настоящего изобретения, заключаются главным образом в том, что оно обеспечивает возможность автоматически сшивать края изделия, например осуществлять закрывание мыска чулка, связанного как на одноцилиндровой, так и на двухцилиндровой машине, путем съема краев изделия с игл любого типа и формы как с изнаночной стороны, так и с лицевой стороны изделия, таким образом позволяя сократить до минимума простои элементов, предназначенных для вязания изделий, на этапе соединения соответствующих краев, и увеличить производительность каждой рабочей станции.

Другие преимущества могут быть достигнуты в результате упрощения механической структуры и взаимодействия между элементами, предназначенными для обработки петель, в сравнении с известными в настоящее время машинами.

Эти и другие преимущества и отличительные особенности изобретения станут более понятными для специалистов в данной области техники при ознакомлении с последующим описанием, в котором со ссылкой на сопроводительные чертежи приведены не ограничивающие изобретение примеры его осуществления, при этом на чертежах изображено:

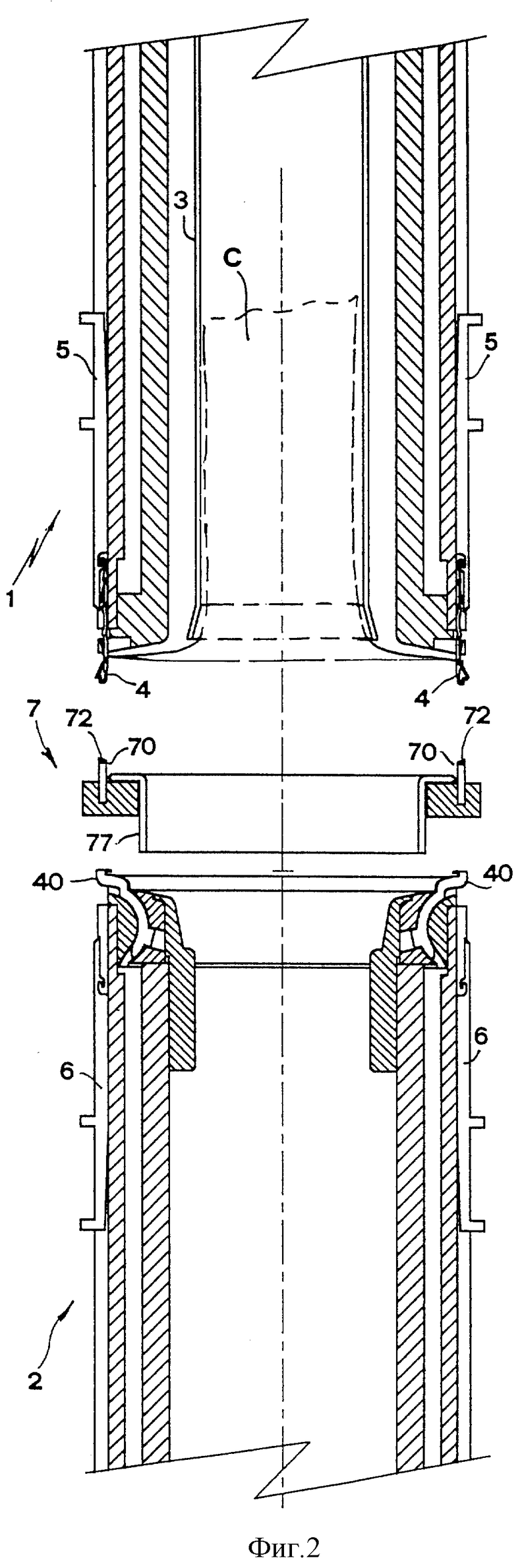

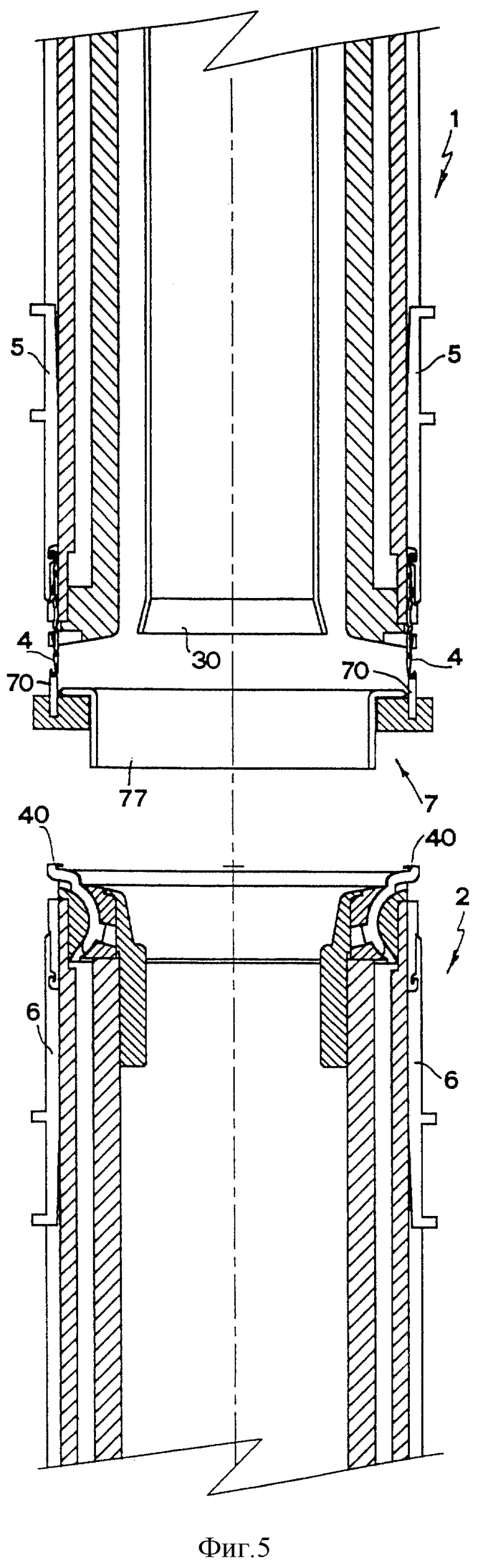

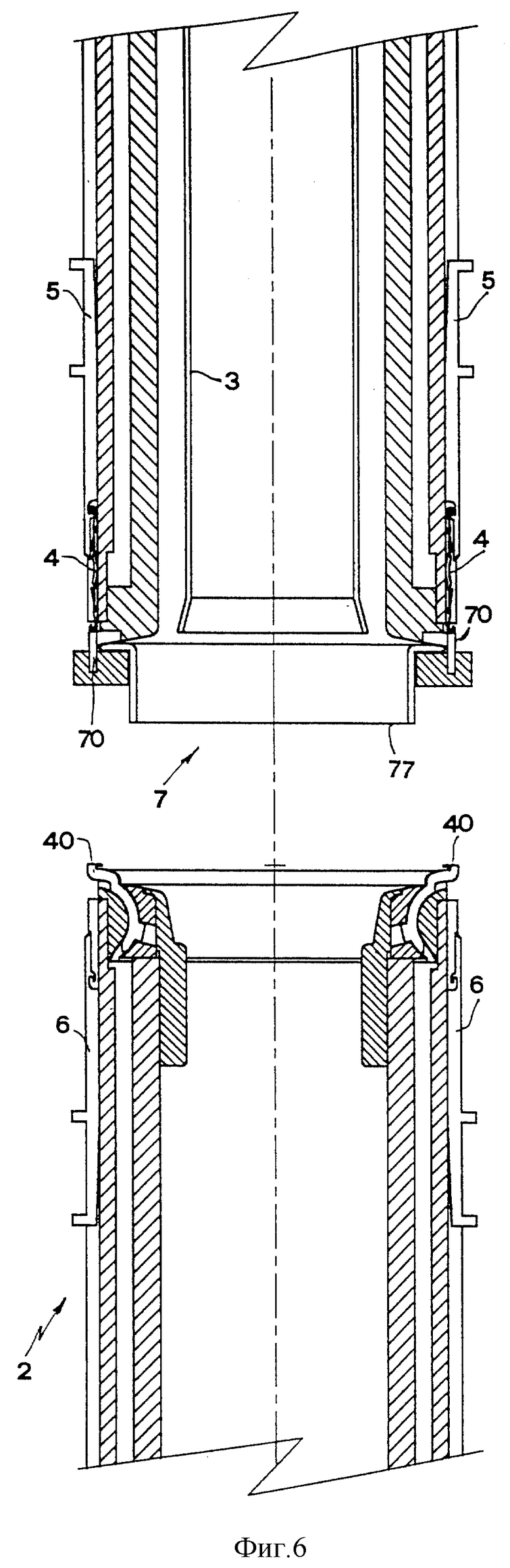

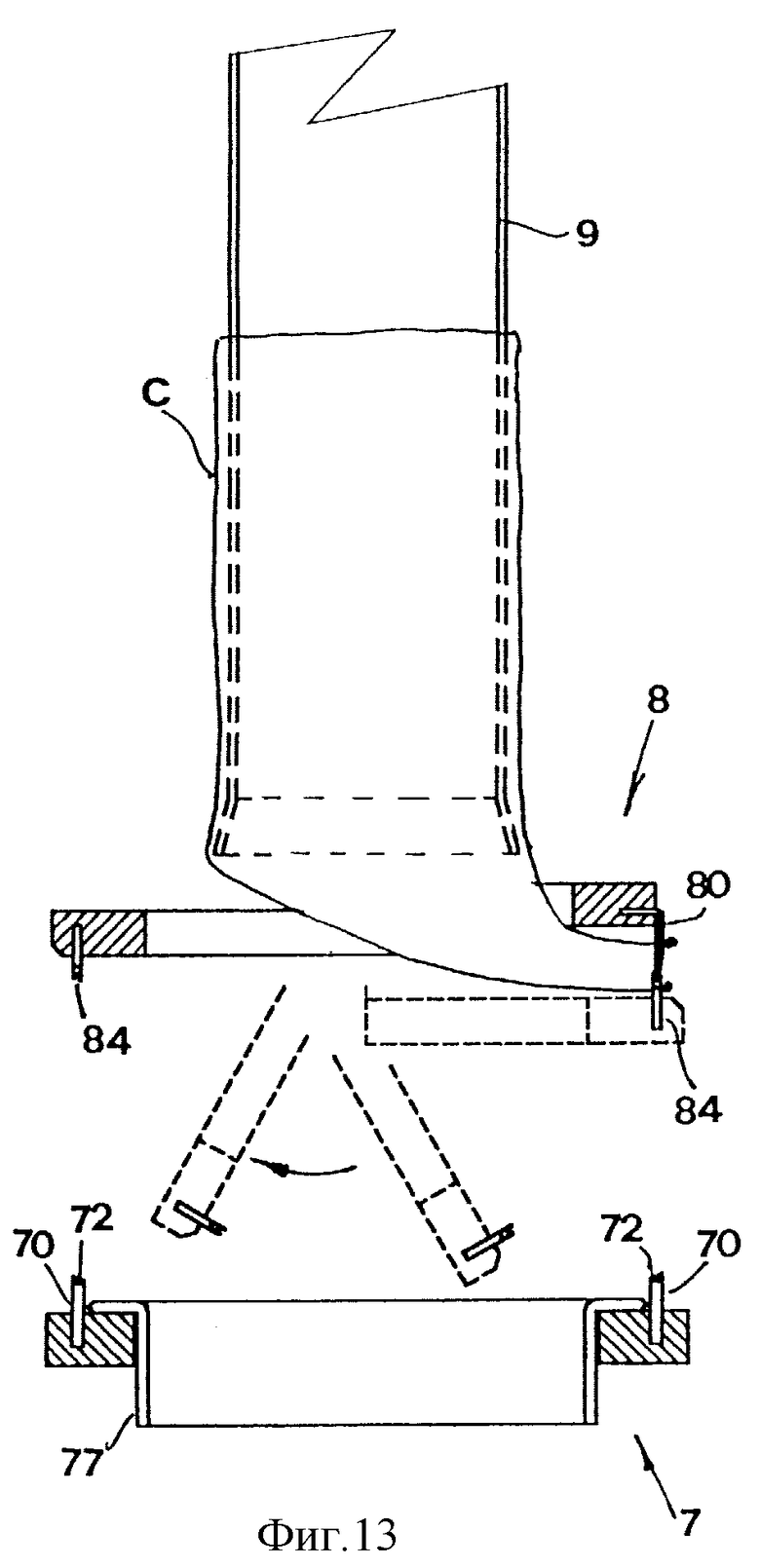

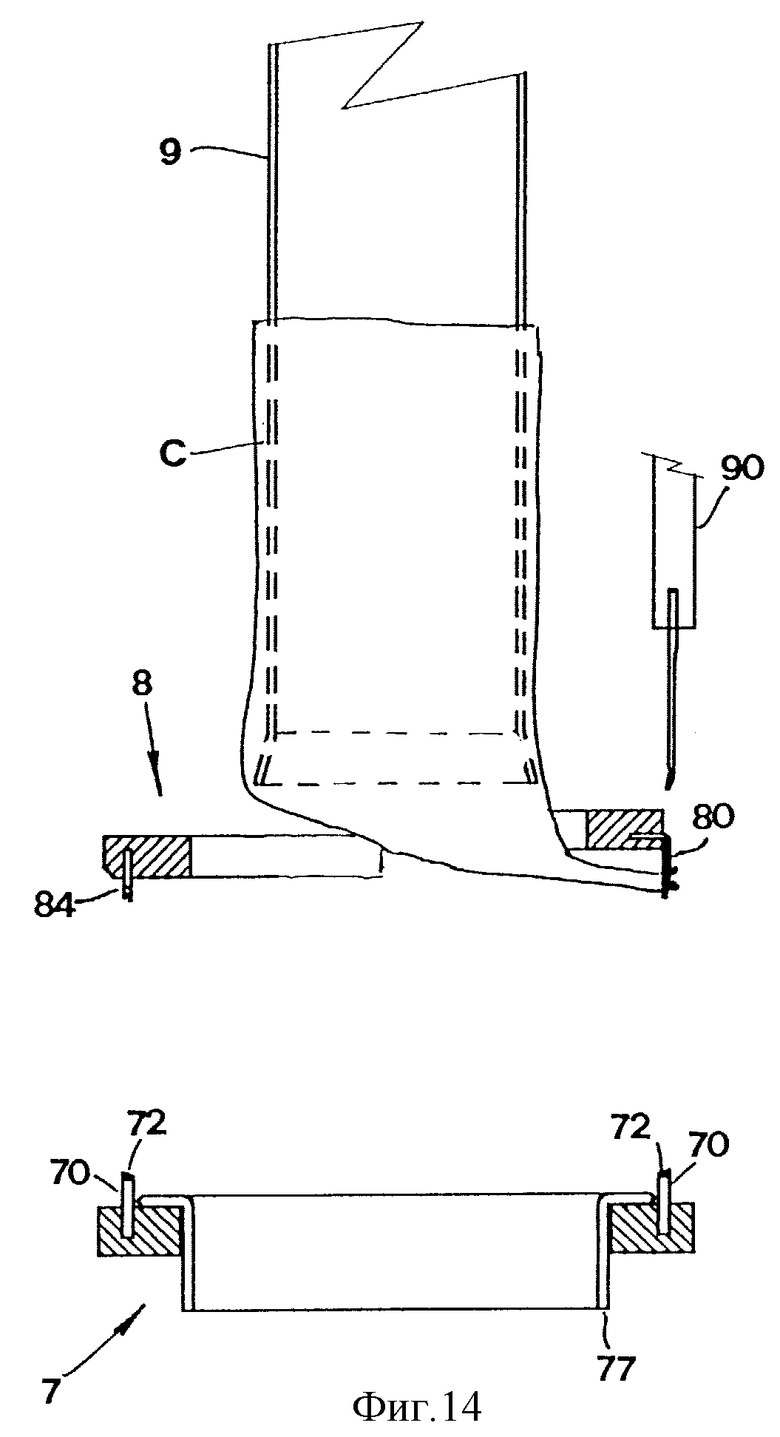

на фиг. 1-15 - первый вариант осуществления способа в соответствии с изобретением (который описан более подробно ниже);

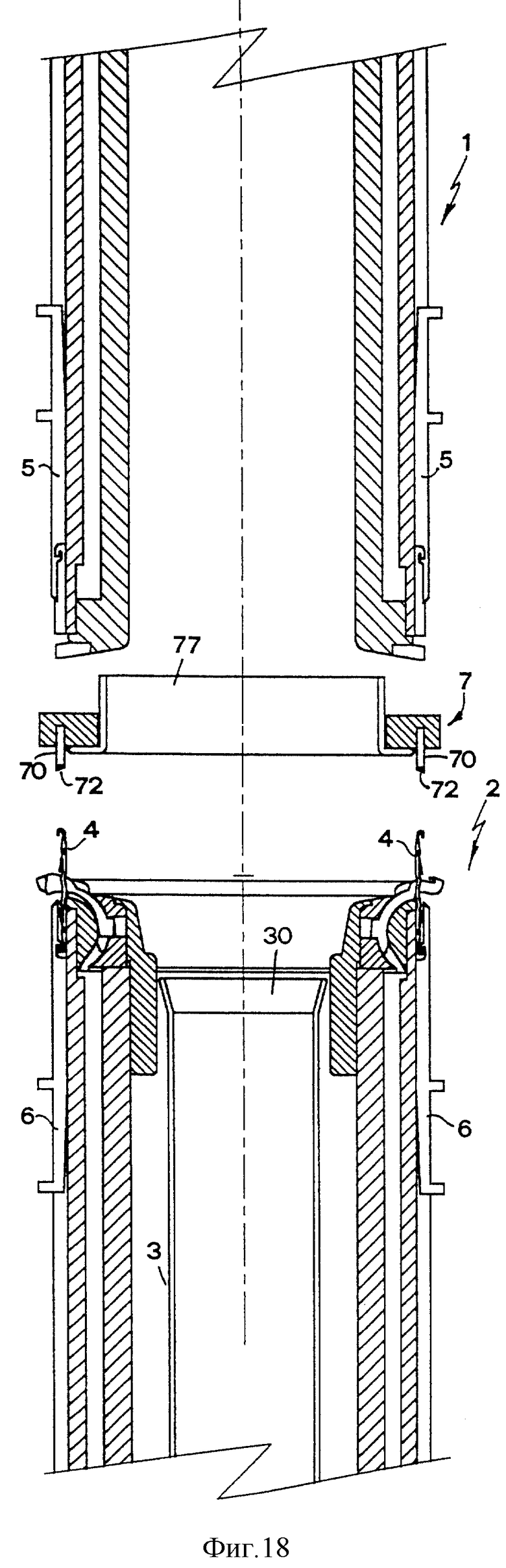

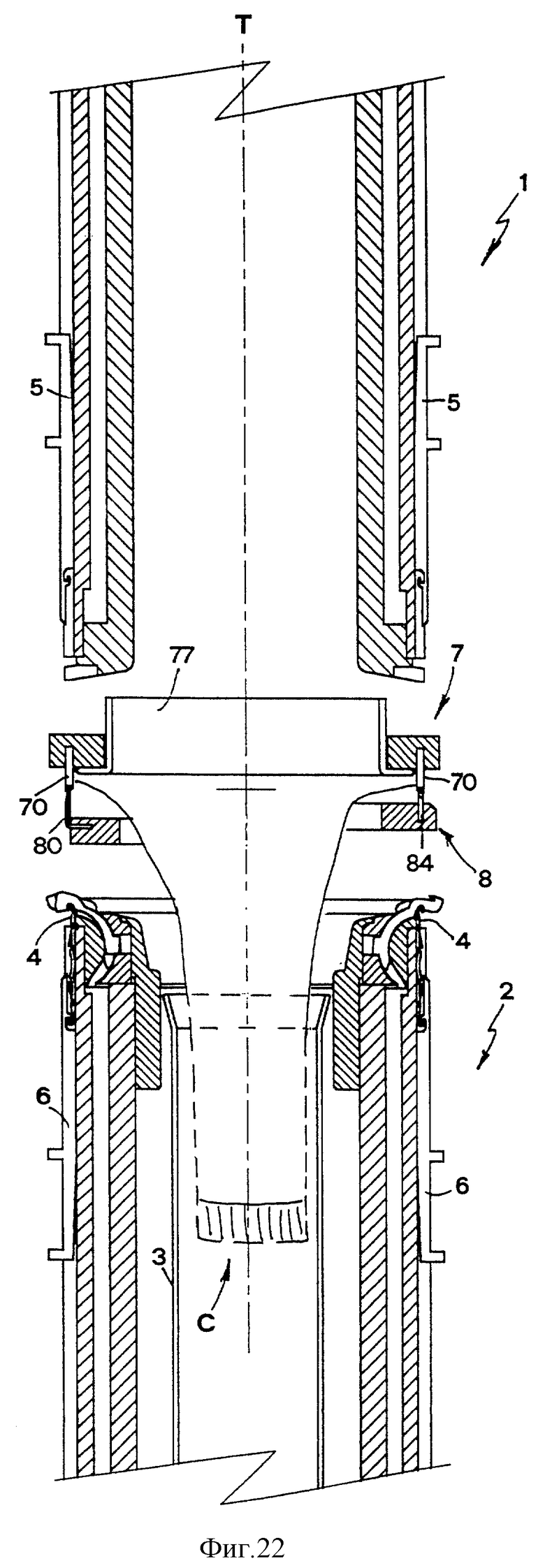

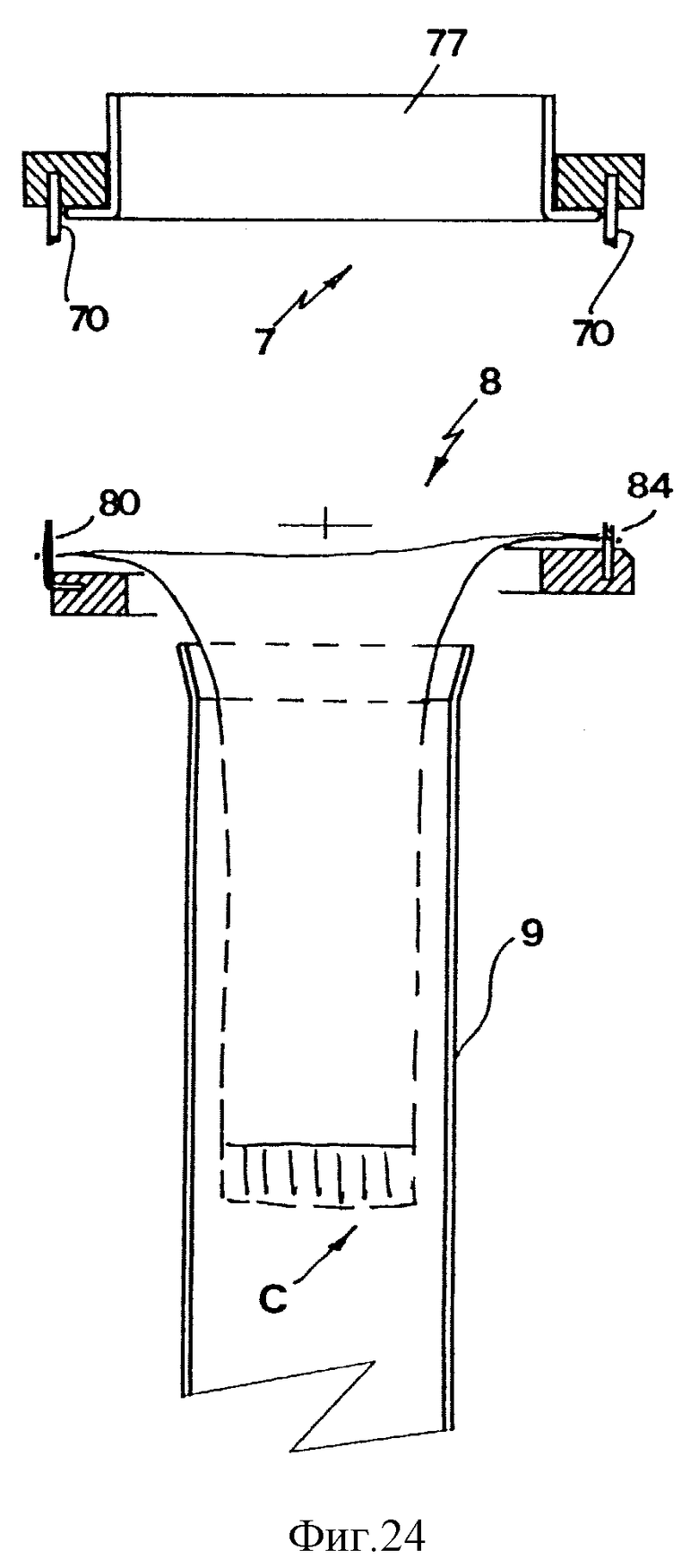

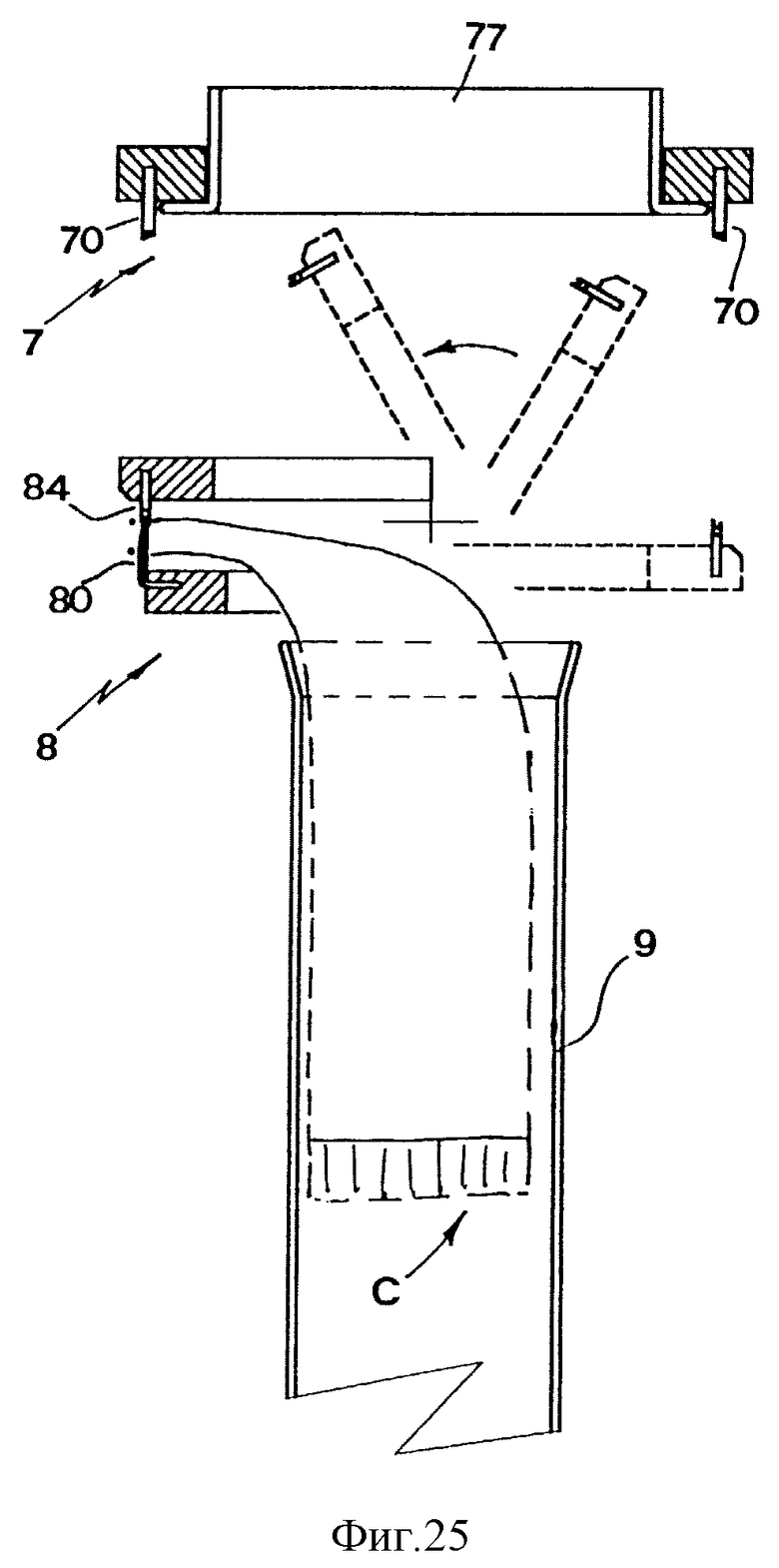

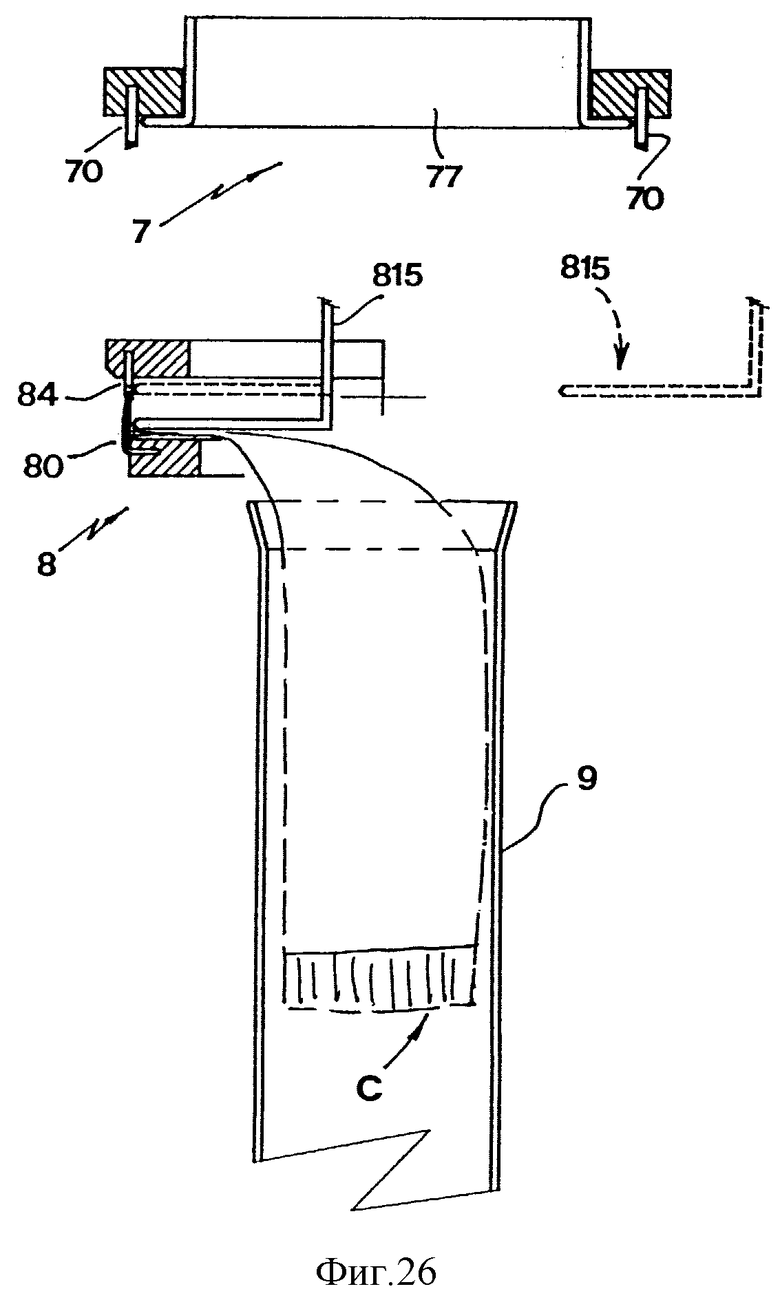

на фиг. 16-29 - следующий вариант осуществления способа в соответствии с изобретением;

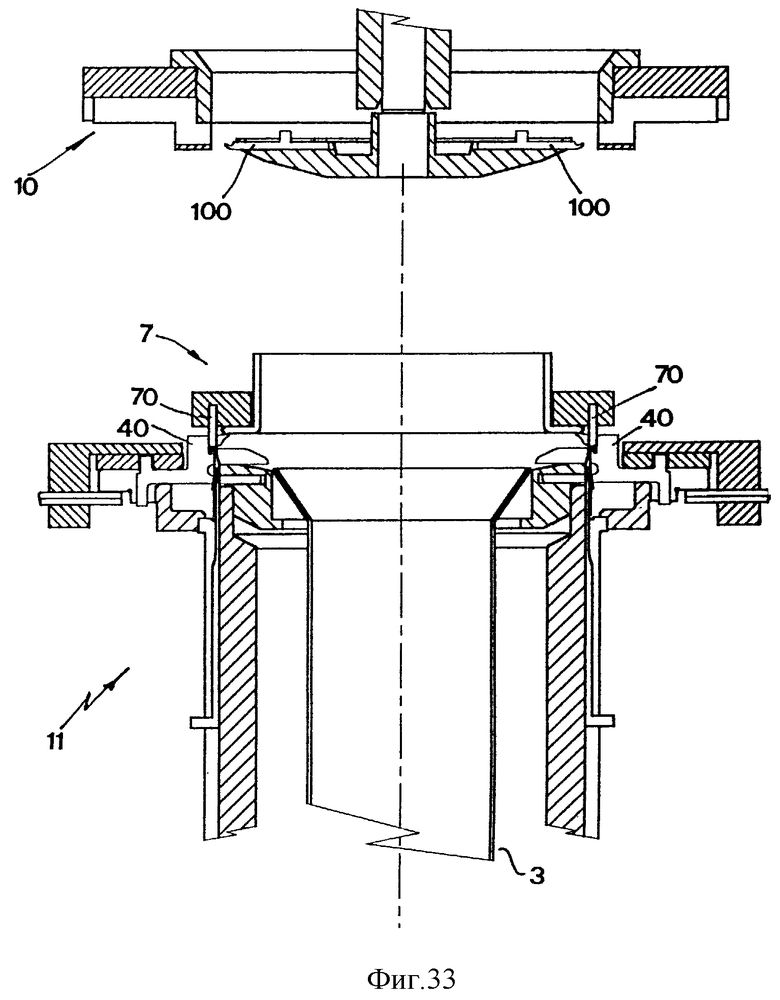

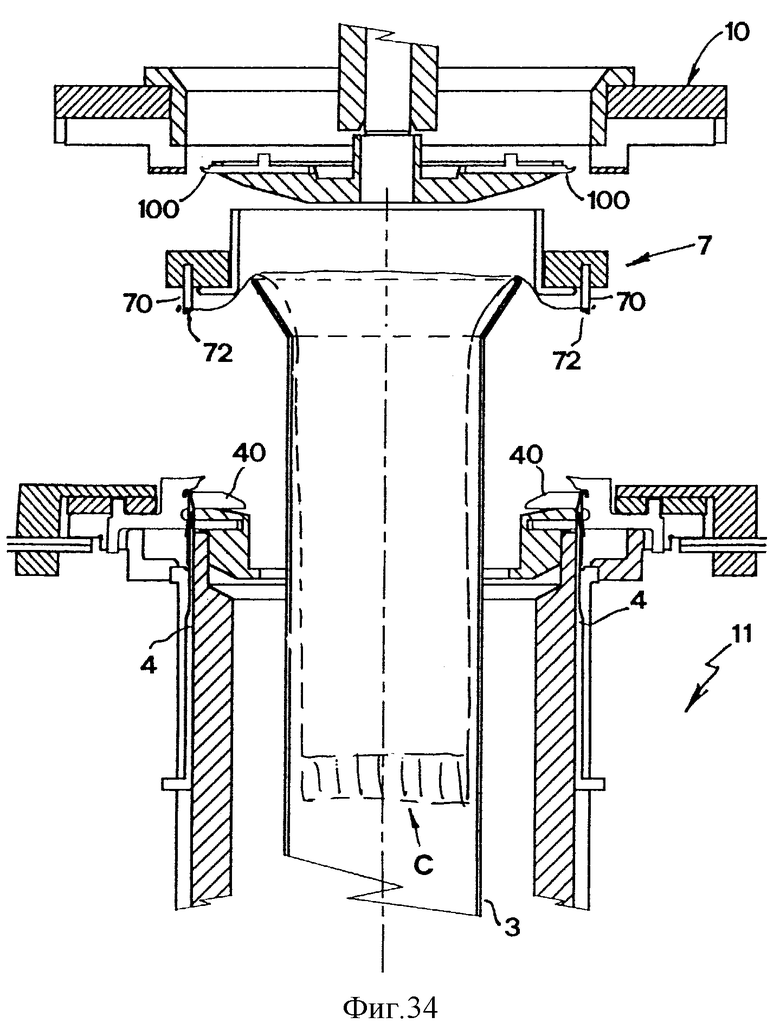

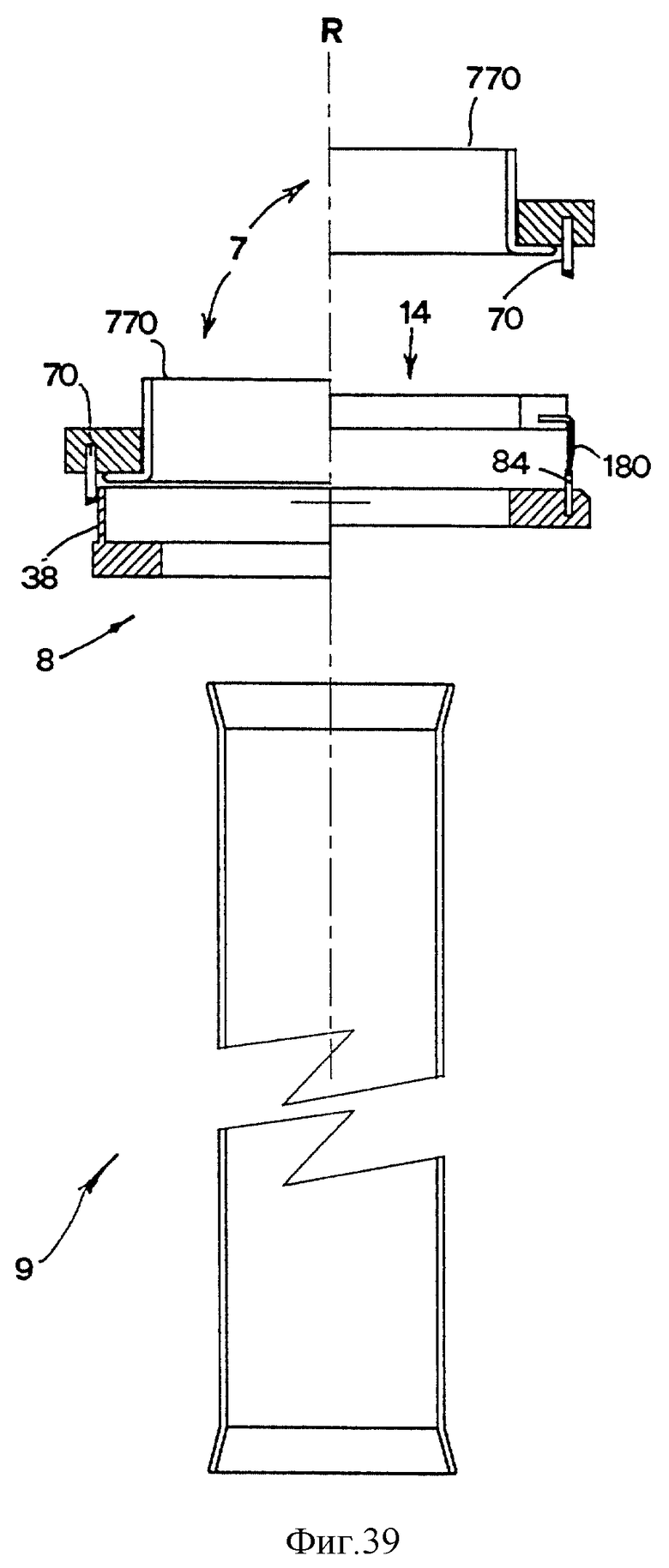

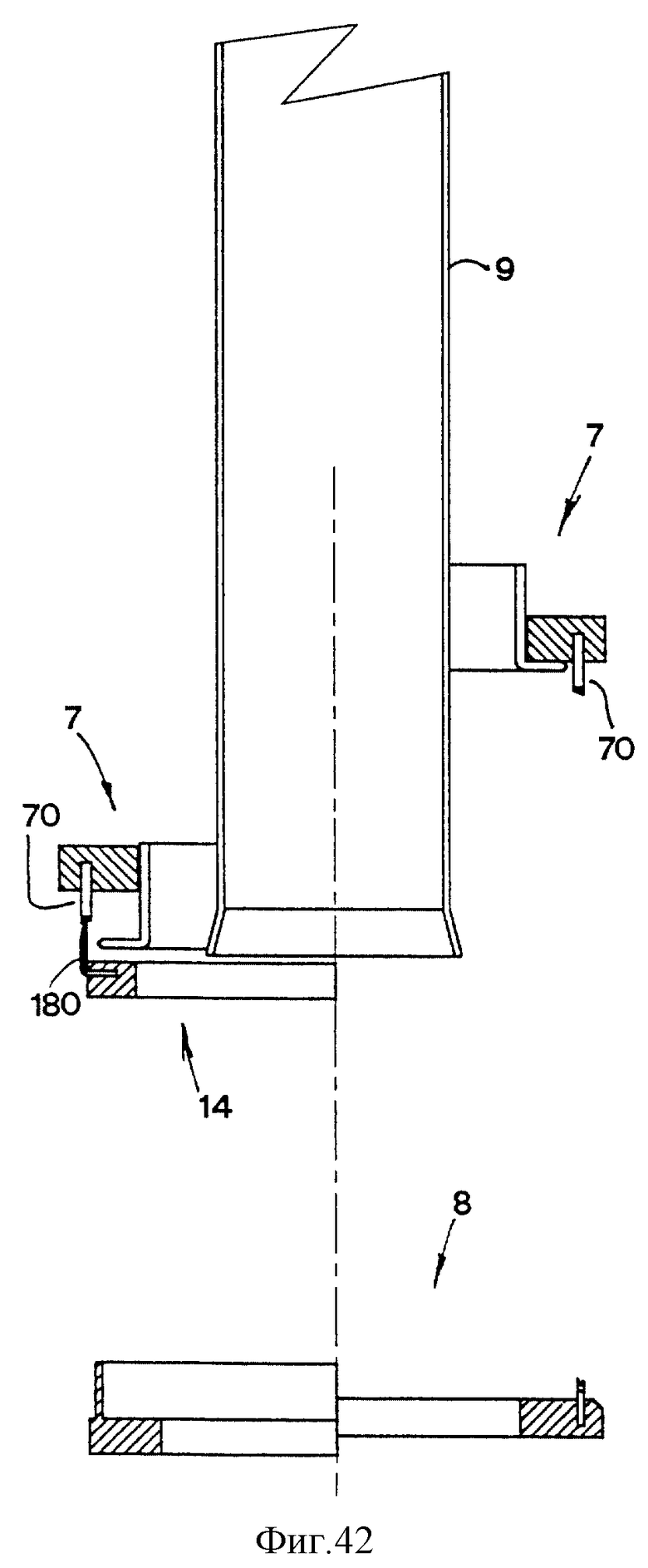

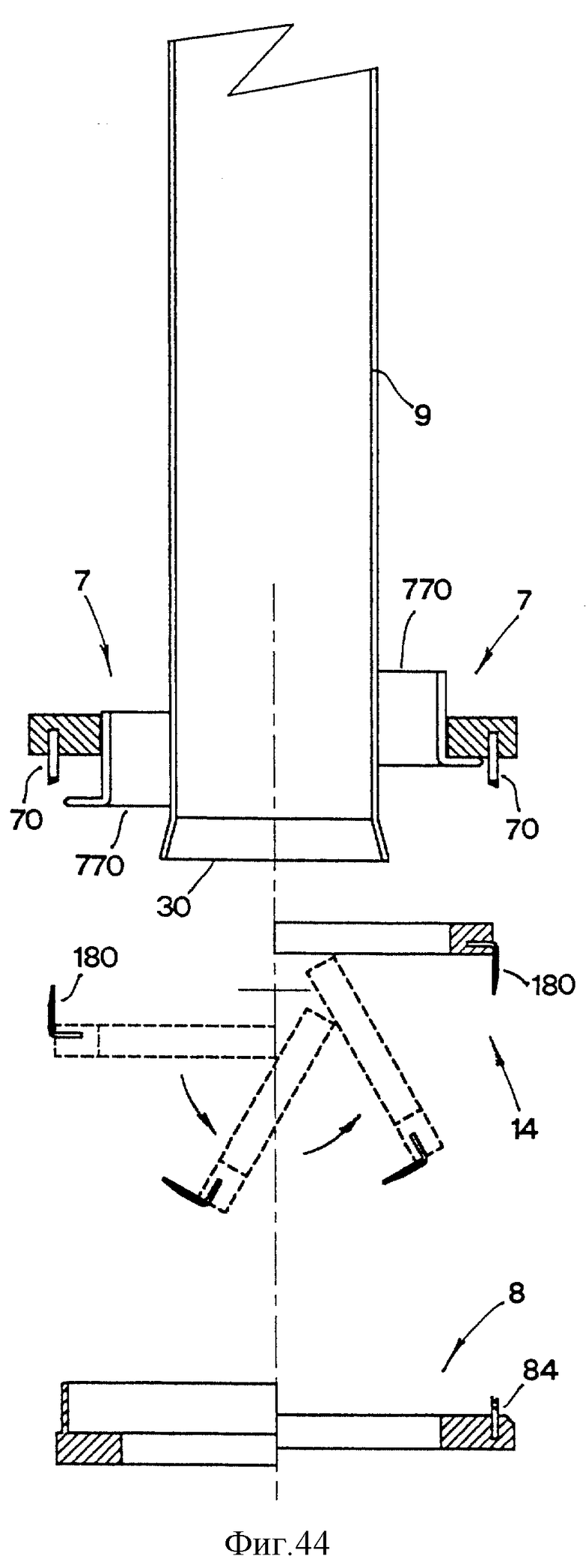

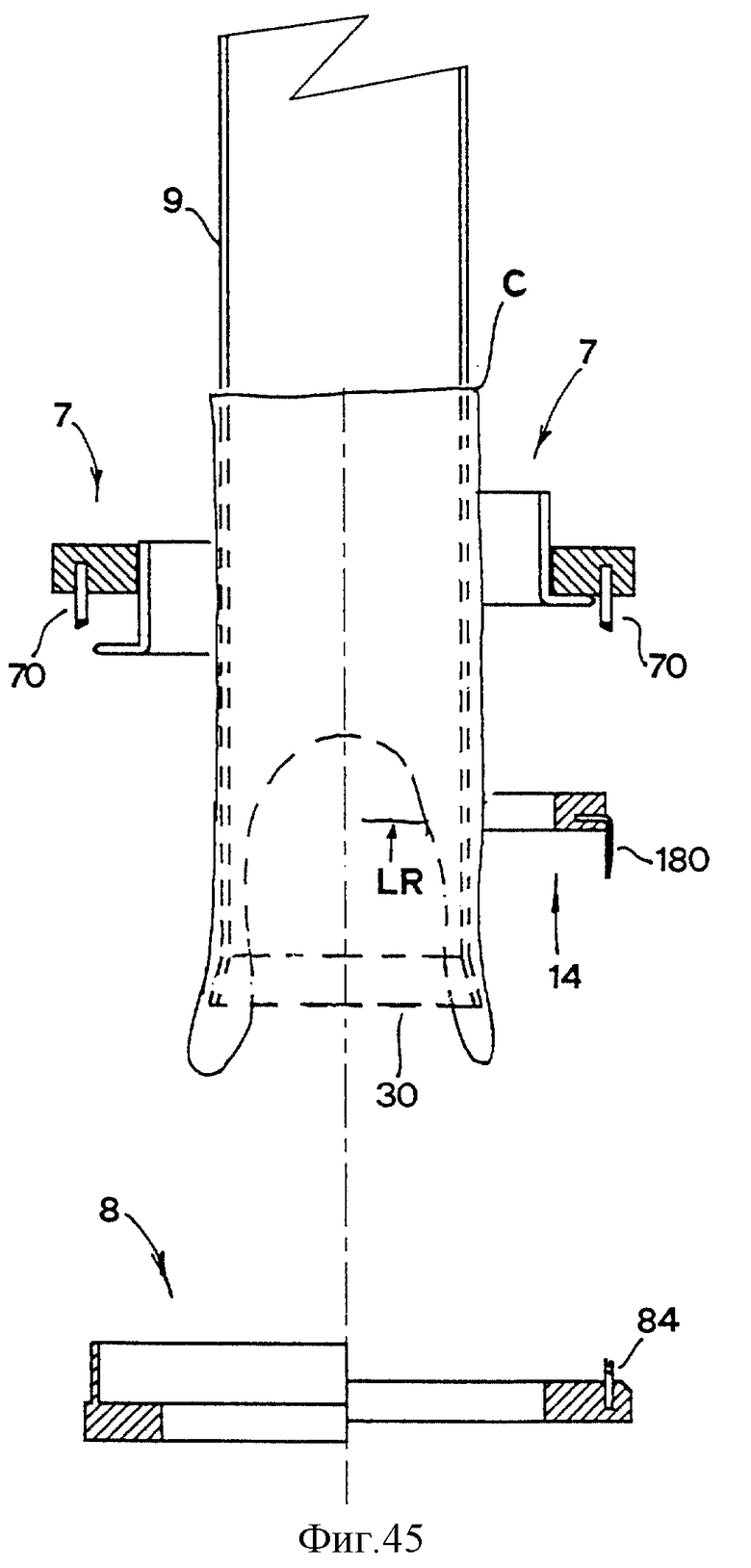

на фиг. 30-45 - третий вариант осуществления способа в соответствии с изобретением (который описан более подробно ниже);

на фиг. 46 - вид сверху первого подвижного устройства для поддержания и перемещения средства для съема петель;

на фиг. 47 - сечение в увеличенном масштабе по линии H-H на фиг. 46;

на фиг. 48 - вид сверху второго подвижного устройства, несущего средства для перекидывания петель первого полуряда и средства для удержания при провязывании в соответствии с подходящим вариантом осуществления изобретения, причем устройство показано в открытом положении, для того чтобы его можно было расположить на текстильной головке вязальной машины;

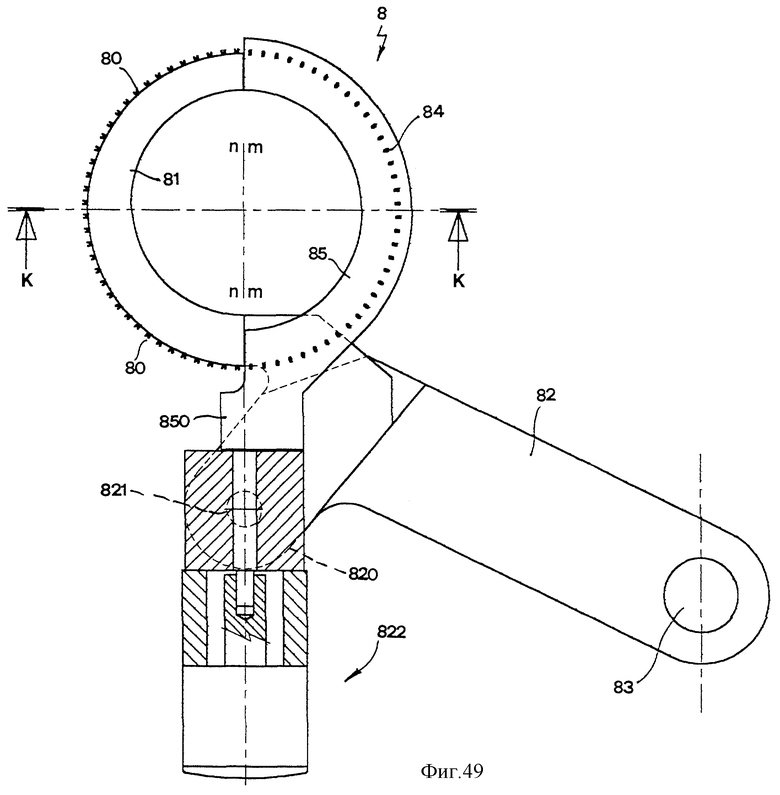

на фиг. 49 показано подвижное устройство, представленное на фиг. 48, в закрытом положении;

на фиг. 50 - сечение в увеличенном масштабе по линии K-K на фиг. 49;

на фиг. 51 показано подвижное устройство, представленное на фиг. 49, с полуободом, подходящим для средства для перекидывания петель первого полуряда, перекидываемых на 180o относительно оси m-m;

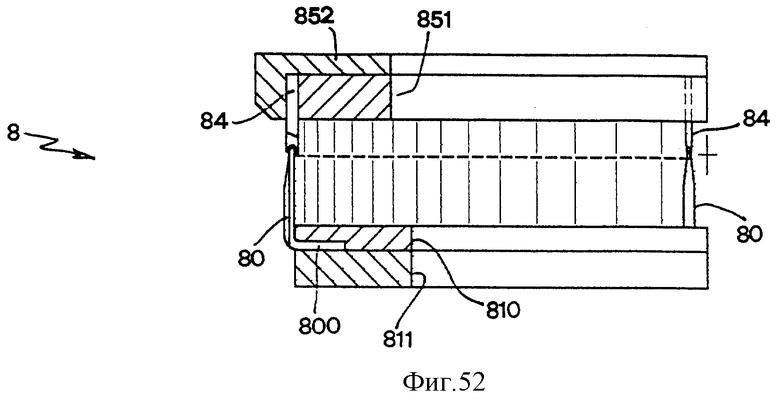

на фиг. 52 - сечение в увеличенном масштабе по линии L-L на фиг. 51;

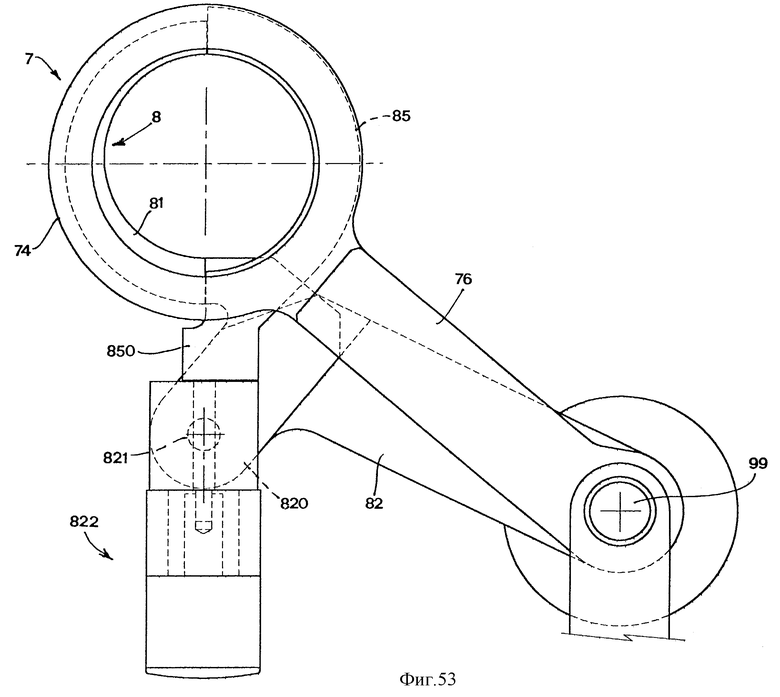

на фиг. 53 - вид сверху двух подвижных устройств, представленных на фиг. 46 и 49, расположенных соосно;

на фиг. 54 - вид сбоку подвижных устройств, расположенных так, как представлено на фиг. 53;

на фиг. 55 - два упомянутых выше подвижных устройства, причем первое устройство находится в рабочем положении на головке текстильной машины, а второе устройство - вне текстильной машины, в положении, в котором соответствующий полуобод, установленный как губка зажима, находится в открытом положении и подготовлен к установке во взаимодействие с головкой текстильной машины без взаимодействия с изделием и трубой для отсоса воздуха, расположенной в ней;

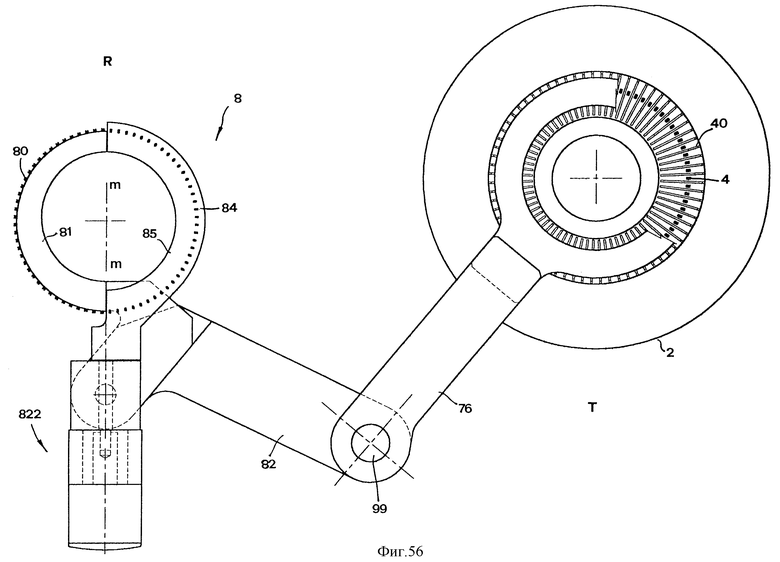

на фиг. 56 - вид, подобный представленному на фиг. 55, с полуободами второго подвижного устройства в закрытом положении для образования полного круглого обода;

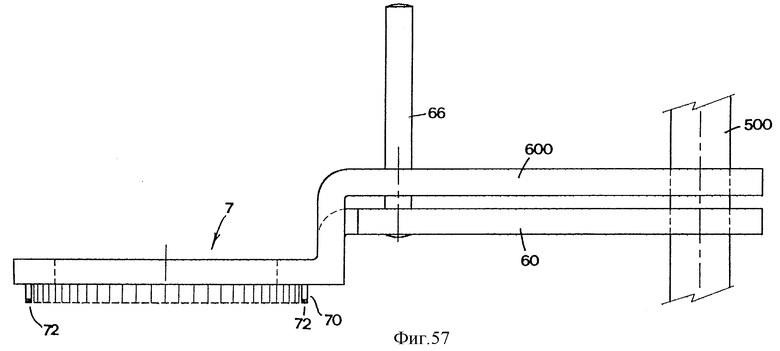

на фиг. 57 - первое подвижное устройство, т.е. устройство, несущее средство для съема петель, выполненное в соответствии со следующим вариантом осуществления изобретения с двумя дополняющими друг друга полуободами, приспособленными для перемещения в вертикальном направлении относительно друг друга в положении взаимодействия;

на фиг. 58 - средство, представленное на фиг. 57, с двумя полуободами в разведенном положении друг относительно друга,

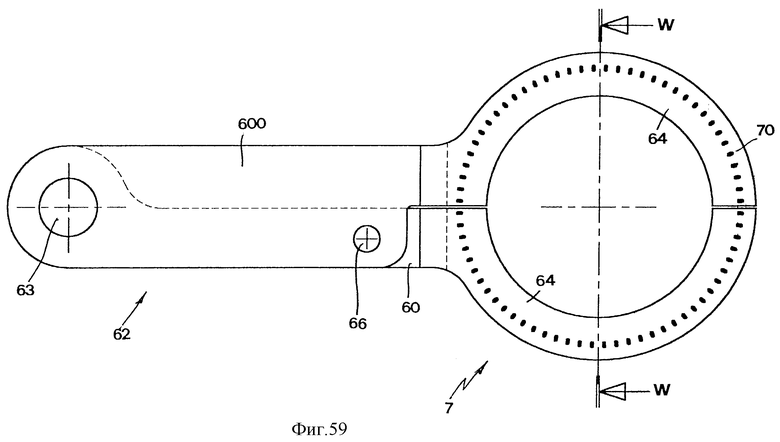

на фиг. 59 - вид сверху деталей, представленных на фиг. 57 и 58;

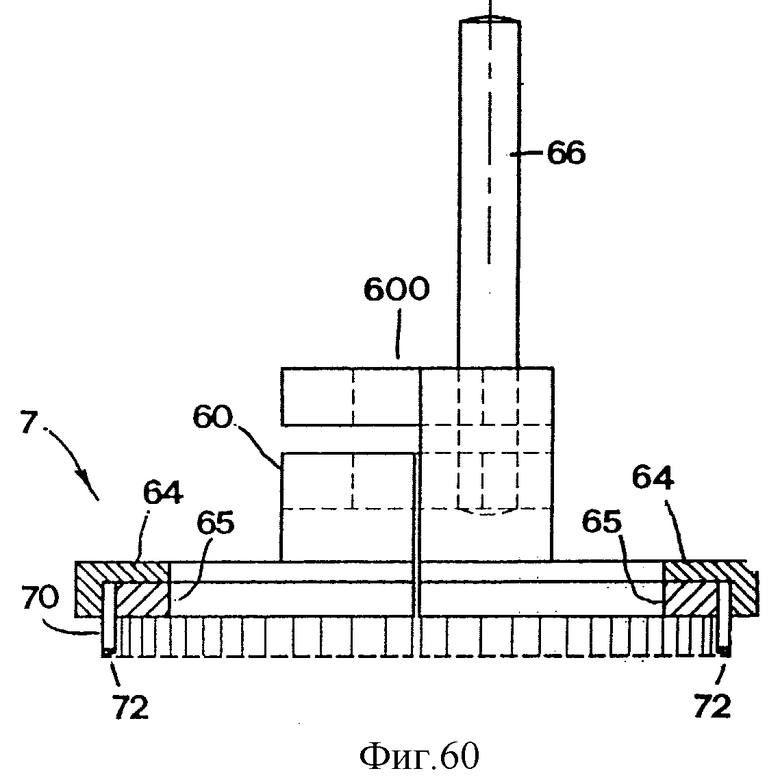

на фиг. 60 - сечение по линии W-W на фиг. 59 в положении, представленном на фиг. 57;

на фиг. 61 - сечение по линии W-W на фиг. 59 в положении, представленном на фиг. 58;

на фиг. 62 - второе подвижное устройство, выполненное в соответствии со следующим вариантом осуществления изобретения;

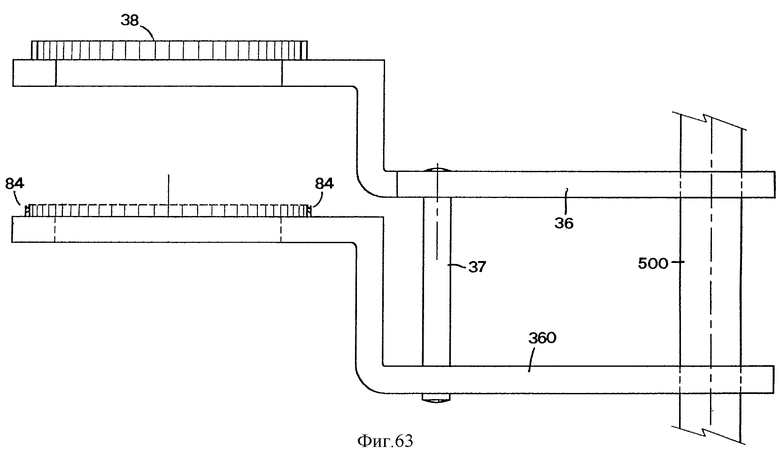

на фиг. 63 - средство, представленное на фиг. 62, с соответствующими полуободами в разведенном положении;

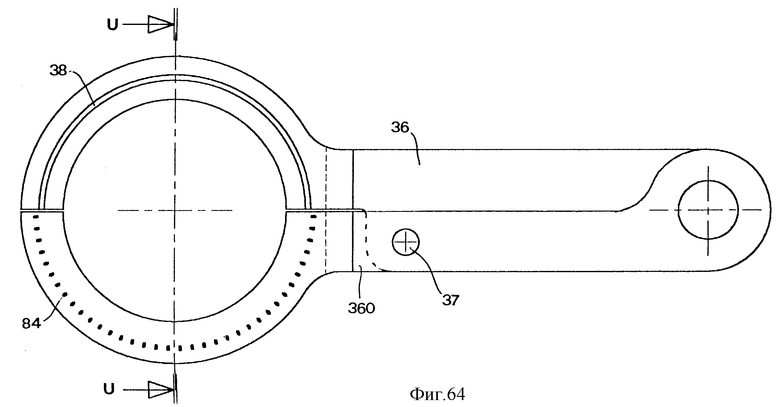

на фиг. 64 - вид снизу деталей, представленных на фиг. 62 и 63;

на фиг. 65 - сечение по линии U-U на фиг. 64 с соединенными полуободами, как показано на фиг. 62;

на фиг. 66 - сечение по линии U-U на фиг. 64 с разведенными полуободами, как показано на фиг. 63;

на фиг. 67 - вид сверху третьего подвижного устройства, которое может быть сопряжено с устройствами, представленными на фиг. 59 и 64;

на фиг. 68 - сечение по линии D-D на фиг. 67;

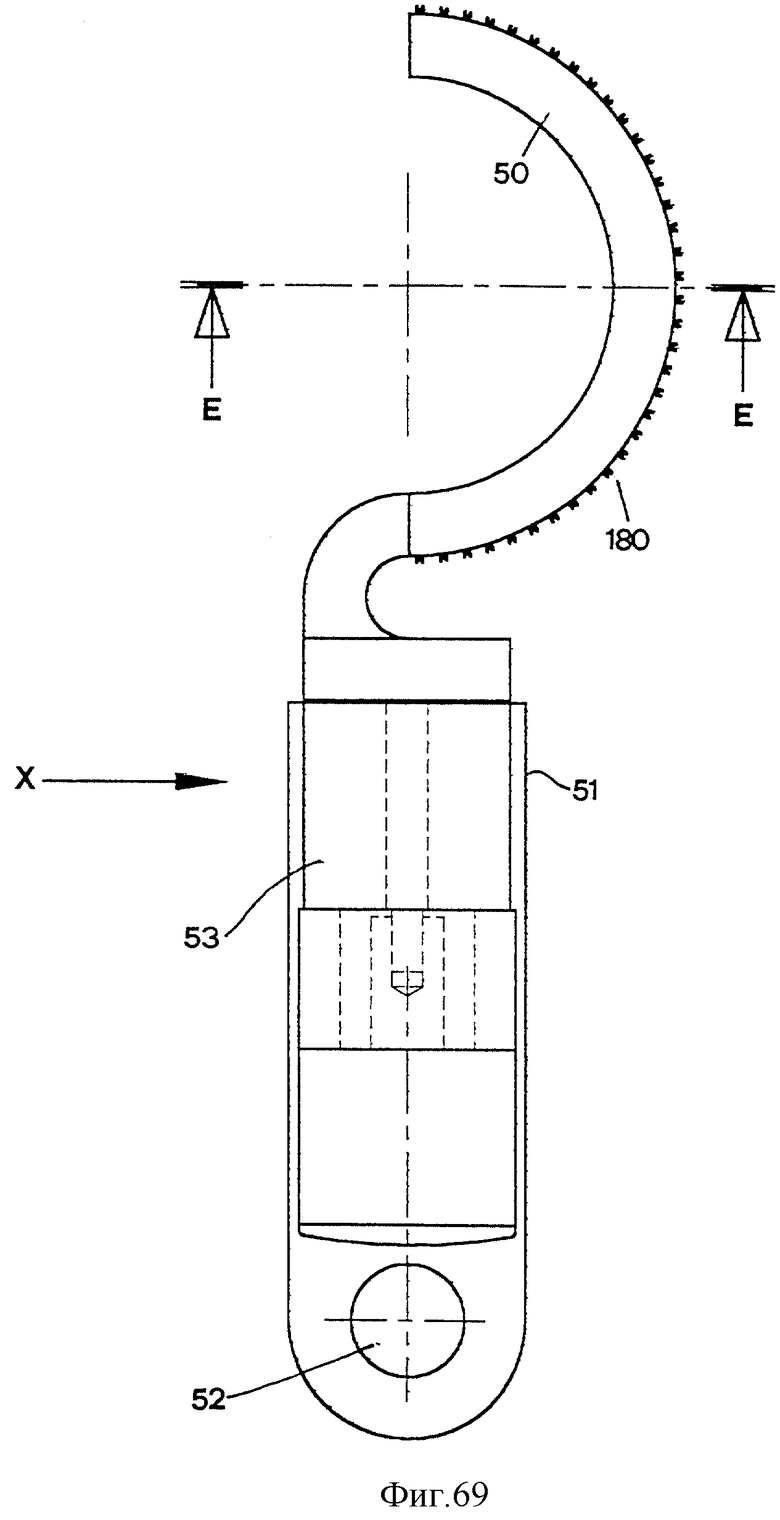

на фиг. 69 - подвижное устройство с соответствующим полуободом, повернутым на 180o относительно оси n-n;

на фиг. 70 - сечение по линии E-E на фиг. 69;

на фиг. 71 - вид по "X" подвижного устройства по фиг. 69, на котором показан подходящий вращаемый задатчик перекидывания, и частичный вырыв по шарниру соответствующего полуобода и соответствующего опорного блока;

на фиг. 72 - вид сверху трех подвижных устройств на общей опорной колонне;

на фиг. 73 - вид сбоку устройств, представленных на фиг. 72, с полуободами в каждом устройстве, отведенными друг от друга;

на фиг. 74A и 74B - элемент для съема (70) и элемент для переноса (84) в разведенном положении на виде сбоку и на виде спереди, соответственно;

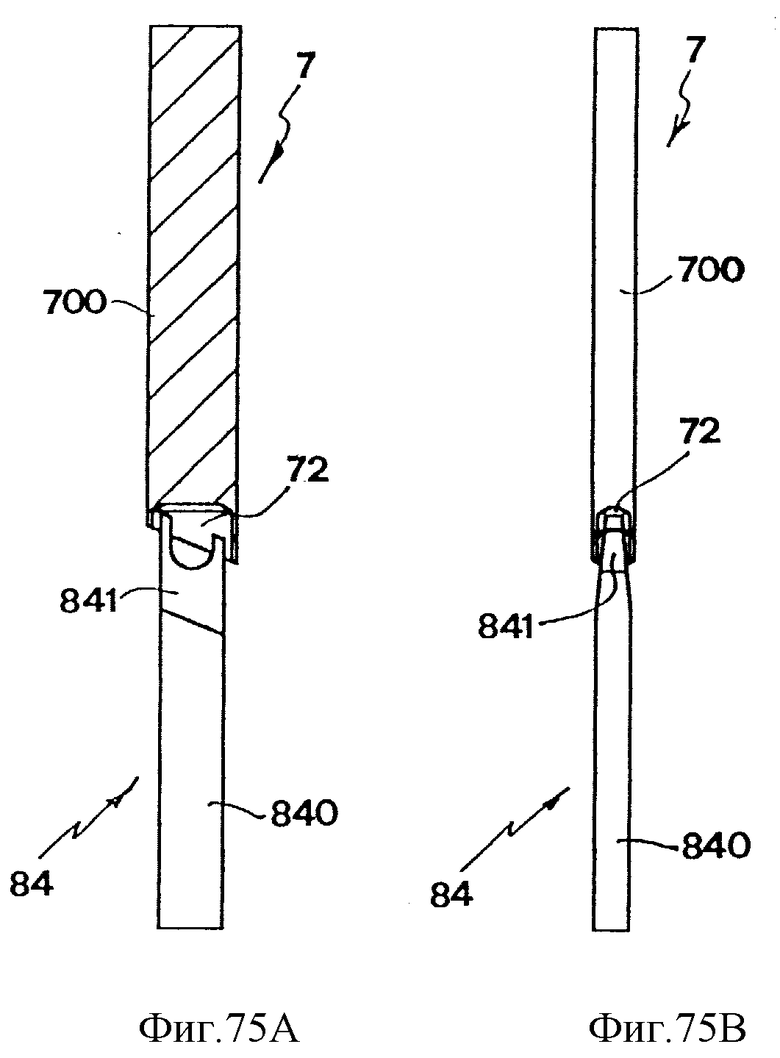

на фиг. 75A и 75B - элементы, представленные на фиг. 74A и 74B соответственно, в положении взаимодействия друг с другом, т.е. в положении передачи петель;

на фиг. 76A и 76B - средство (84) для переноса и колок (80) в разведенном положении на виде сбоку и на виде спереди соответственно;

на фиг. 77A и 77B - элементы, представленные на фиг. 76A и 76B, в положении взаимодействия друг с другом, т.е. в положении передачи петель;

на фиг. 78A и 78B - схематически на виде спереди и на виде сбоку соответственно взаимодействие элемента (70) для съема, действующего как средство для переноса, и колка (80) для провязывания.

Способ в соответствии с изобретением, приведенный к базовой конструкции, примененный для изготовления трубчатых изделий, например чулок, заключается в предварительном вязании изделия на одноцилиндровой или двухцилиндровой кругловязальной машине, начиная со стороны края или борта и заканчивая формированием части, соответствующей мыску в открытом состоянии, т.е. в состоянии, при котором петли последнего ряда, охватывающие соответствующие вязальные, или формирующие, иглы в конце этого подготовительного этапа. После вязания изделия предусмотрены следующие этапы:

a) расположение, в соответствии с конструкцией головки текстильной машины, первого средства, приспособленного для съема и удержания петель последнего связанного ряда петель;

b) перенос изделия, петли последнего ряда которого снимают и удерживают с первого средства, за пределы головки текстильной машины, используемой для вязания изделия;

c) перенос петель первого полуряда на второе средство, предназначенное для перекидывания петель первого полуряда вокруг оси (m-m), относительно которой последний ряд петель делят на первый и второй полуряды;

d) перенос петель второго полуряда на третье средство, предназначенное поддерживать петли первого и второго полурядов при выполнении последующего этапа их провязывания;

e) перекидывание на 180o петель первого полуряда относительно (m-m) так, что в конце этого этапа каждая петля первого полуряда размещена соосно относительно соответствующей петли второго полуряда;

f) перенос перекинутых таким образом петель первого полуряда на третье средство, несущее петли второго полуряда, таким образом, что петли первого полуряда оказываются правильно расположенными по отношению к соответствующим петлям второго ряда;

g) выполнение операции провязывания петель, нанизанных на несущее средство для осуществления операции соединения краев изделия, соответствующих первому и второму полурядам петель последнего связанного ряда;

h) съем изделия с таким образом соединенными петлями последнего ряда с третьего средства;

i) выворачивание изделия изнанкой наружу и удаление его со станции провязывания.

Понятно, что этап i) выворачивания изделия может быть исключен, и изделие останется провязанной частью наружу, в зависимости от того находится ли изделие лицевой стороной наружу, либо изнаночной стороной наружу в момент съема этого изделия со станции провязывания.

Полезно отметить, что для головки текстильной машины это означает порядок размещения элементов, известный специалистам в данной области техники, предназначенных для формирования петель при взаимодействии с иглами цилиндра (цилиндров) одноцилиндровой или двухцилиндровой машины. Кроме того, следует подчеркнуть, что петли первого и второго полурядов последнего связанного ряда петель соответствуют первой и второй последовательности сопряженных игл, причем каждая последовательность содержит предварительно установленное количество петлеобразующих игл.

В соответствии с альтернативным вариантом осуществления способа в соответствии с изобретением он содержит (после формирования трубчатого изделия с открытым мыском и петлями последнего связанного ряда петель, разделенного на первый и второй полуряды) следующие этапы:

aa) расположение, в соответствии с конструкцией головки текстильной машины, первого средства, приспособленного для съема и удержания петель последнего связанного ряда петель;

bb) перенос изделия со снятыми и удерживаемыми таким образом петлями за пределы головки текстильной кругловязальной машины;

cc) перенос петель первого полуряда на второе средство, предназначенное для временного удержания их;

dd) перенос петель первого полуряда на третье средство, предназначенное выполнять их перекидывание, т.е. поворот на 180o вокруг оси (m-m), относительно которой последний ряд петель разделен на первый и второй полуряды, и также предназначенное для поддержания петель во время выполнения последующего этапа провязывания;

ee) выворачивание изделия изнанкой наружу;

ff) перекидывание на 180o петель первого полуряда относительно оси (m-m);

gg) перенос петель второго полуряда на средство, предназначенное для перекидывания петель первого полуряда так, что соответствующие петли первого и второго полурядов оказываются правильно соосно расположены;

hh) выполнение операции провязывания расположенных таким образом петель первого и второго полурядов;

ii) съем изделия со средства, несущего провязанные петли;

ll) выворачивание вновь изделия и удаление его со станции провязывания.

Этот этап ll) может быть исключен, как в предыдущем случае.

Кроме того, этап ее) может быть выполнен в любой момент, даже до этапа aa), но, однако, перед перекидыванием петель первого полуряда.

Очевидно, что после вынесения изделия за пределы головки текстильной машины можно начать вязание следующего изделия.

Принимая в расчет тот факт, что вязание трубчатого изделия может быть выполнено как на одноцилиндровой, так и двухцилиндровой машине, и тот факт, что окончательное провязывание может быть выполнено как с лицевой, так и с изнаночной стороны изделия, и тот факт, что обычно на двухцилиндровых машинах на нижнем цилиндре вяжут гладьевое переплетение, а на верхнем - изнаночное, и тот факт, что на двухцилиндровых машинах вязание изделия может потребовать расположения последнего в полости обоих нижнего и верхнего цилиндров так, что изделие можно удалить со станции вязания лицевой стороной наружу или соответственно изнаночной стороной наружу, и тот факт, что на одноцилиндровых машинах изделие обычно снимают лицевой стороной наружу, способ в соответствии с изобретением позволяет применять его различными путями. Сопроводительные чертежи дают синтезированное представление о вариантах, соответствующих различным возможностям применения способа согласно изобретению.

ВАРИАНТ A

Машина: двухцилиндрового типа.

Выполняемые этапы: от a) до i).

Съем петель - с нижнего цилиндра.

Сторона провязывания - наружная.

Условия удаления изделия - вывернуто изнаночной стороной наружу.

ВАРИАНТ B

Машина: двухцилиндрового типа.

Выполняемые этапы: от a) до i).

Съем петель - с верхнего цилиндра.

Сторона провязывания - внутренняя.

Условия удаления изделия - лицевой стороной наружу.

ВАРИАНТ C

Машина: одноцилиндрового типа.

Выполняемые этапы: от a) до i).

Съем петель - с одного имеющегося цилиндра.

Сторона провязывания - наружная.

Условия удаления изделия - вывернуто изнаночной стороной наружу.

ВАРИАНТ D

Машина: двухцилиндрового типа.

Выполняемые этапы: от a) до h).

Съем петель - с нижнего цилиндра.

Сторона провязывания - наружная.

Условия удаления изделия - лицевой стороной наружу.

ВАРИАНТ E

Машина: двухцилиндрового типа.

Выполняемые этапы: от a) до h).

Съем петель - с верхнего цилиндра.

Сторона провязывания - внутренняя.

Условия удаления изделия - вывернуто изнаночной стороной наружу.

ВАРИАНТ F

Машина: одноцилиндрового типа.

Выполняемые этапы: от a) до h).

Съем петель - с одного имеющегося цилиндра.

Сторона провязывания - наружная.

Условия удаления изделия - лицевой стороной наружу.

ВАРИАНТ G

Машина: двухцилиндрового типа.

Выполняемые этапы: от aa) до ll)

Съем петель - с нижнего цилиндра.

Сторона провязывания - внутренняя.

Условия удаления изделия - лицевой стороной наружу.

ВАРИАНТ H

Машина: двухцилиндрового типа.

Выполняемые этапы: от aa) до ll)

Съем петель - с верхнего цилиндра.

Сторона провязывания - наружная.

Условия удаления изделия - вывернуто изнаночной стороной наружу.

ВАРИАНТ I

Машина: одноцилиндрового типа.

Выполняемые этапы: от aa) до ll)

Съем петель - с одного имеющегося цилиндра.

Сторона провязывания - наружная.

Условия удаления изделия - вывернуто изнаночной стороной наружу.

ВАРИАНТ L

Машина: двухцилиндрового типа.

Выполняемые этапы: от aa) до ii).

Съем петель - с нижнего цилиндра.

Сторона провязывания - внутренняя.

Условия удаления изделия - вывернуто изнаночной стороной наружу.

ВАРИАНТ M

Машина: двухцилиндрового типа.

Выполняемые этапы: от aa) до ii).

Съем петель - с верхнего цилиндра.

Сторона провязывания - наружная.

Условия удаления изделия - лицевой стороной наружу.

ВАРИАНТ N

Машина: одноцилиндрового типа.

Выполняемые этапы: от aa) до ii).

Съем петель - с одного имеющегося цилиндра.

Сторона провязывания - внутренняя.

Условия удаления изделия - вывернуто изнаночной стороной наружу.

Способ согласно изобретению может быть предпочтительно выполнен со ссылками на те случаи, которые соответствуют условиям удаления готового изделия лицевой стороной наружу и с провязыванием с внутренней стороны. Следует отметить, однако, что в случае провязывания с наружной стороны готовое изделие также обладает наивысшим качеством.

Ниже описан (со ссылками на фиг. 1-15 сопроводительных чертежей) первый вариант осуществления настоящего изобретения, соответствующий ВАРИАНТУ B, определенному выше, пригодный для изготовления чулок, связанных традиционным способом на двухцилиндровой машине, начиная с края, или борта, и заканчивая частью, соответствующей мыску, который провязывают с внутренней стороны. Следует, во-первых, отметить, что обычно на машинах этого типа чулок (C) оттягивают путем отсасывания во время его вязания внутрь верхнего цилиндра (1) с помощью трубки (3) для отсоса, расположенной соосно с цилиндрами (1, 2) вязальной машины, и что вязальные элементы, например иглы, толкатели, платины, приводят в движение с помощью клиньев или аналогичных исполнительных элементов, действующих на соответствующие контрольные поверхности или части этих элементов.

При завершении процесса вязания чулок (C) (показан только на части фигур сопроводительных чертежей с целью упрощения изображения) оказывается сопряженным с иглами (4) нижнего цилиндра (2), причем на иглах удерживают петли последнего ряда (см. фиг. 1). Соответственно предусмотрена возможность подъема петлеформирующих игл (4) сначала при помощи соответствующих платин (40) при их расположении в закрытом положении, чтобы позволить этим же петлям занять так называемое незагруженное положение, т.е. положение ниже свободного конца язычка игл, а затем их продолжают поднимать еще выше, при расположении платин (40) в открытом положении, до тех пор, пока головки игл (4) не будут захвачены игловодами (5) верхнего цилиндра (1) (см. фиг. 2). В этом положении иглы (4) и изделие, сопряженное с последними посредством петель последнего связанного ряда петель, оказываются сопряженными с верхним цилиндром (1) посредством подходящих игловодов (5) и выведены из сопряжения с игловодами (6) нижнего цилиндра (2), причем эти игловоды после передачи игл (4) с нижнего цилиндра (2) верхнему цилиндру (1) опускают вниз до уровня, позволяющего им не участвовать в действиях, выполняемых после этого. Затем верхний и нижний цилиндры (1, 2) отводят один от другого (см. фиг. 3). Очевидно, что цилиндры (1, 2), по меньшей мере, один из них, сопряжены со средством (не показано на фигурах), которое приводит их в движение в осевом направлении. Затем предусмотрена возможность ввода подвижного устройства (7) вблизи к нижнему основанию верхнего цилиндра (1), причем это устройство, установленное таким образом, предназначено для съема петель последнего ряда с игл (4), которые все еще остаются на этих иглах (см. фиг. 4). После этого средство для съема петель приближают вплотную к головкам игл (4) (см. фиг. 5) и петли последнего ряда с игл (4) переносят на средство для съема подвижного устройства (7) посредством комбинированного движения последнего и игл (4), которые несут петли (см. фиг. 6). Для выполнения этой операции плоскость петель, определяемая платинами верхнего цилиндра (1), действует как противодействующее средство, которое на практике предназначено для сталкивания петель с соответствующих игл (4) в направлении средства для съема устройства (7). Очевидно, что также возможно перемещать верхний цилиндр (1) и соответствующие платины вдоль оси, сохраняя иглы (4) и средство для съема в стационарном положении, для того чтобы достигнуть того же эффекта. Средство для съема петель отводят от верхнего цилиндра (1) в осевом направлении вместе с изделием, последний ряд петель которого теперь полностью отделен от игл (4) (см. фиг. 7). Во время выполнения этой операции трубка (3) для отсоса может быть введена во взаимодействие путем сообщения ей движения известным образом в направлении подвижного устройства (7) так, чтобы расположить ее горловиной (30) в положение, при котором она обеспечивает возможность сдвигать материальную часть изделия, захваченную средством для съема, и позволяет предотвратить произвольный выход из сопряжения с этим средством до выполнения следующей операции съема, которая будет описана ниже. Затем второе подвижное устройство (8) располагают в зоне между первым подвижным устройством (7) и нижним основанием верхнего цилиндра (1), причем второе подвижное устройство (8) предназначено для проведения перекидывания петель первого полуряда (как будет описано ниже) и для поддержания петель, которые должны быть подвержены последующей операции провязывания. В этот момент это средство, установленное на подвижных устройствах (7) и (8), сдвигают вплотную друг с другом и трубку (3) для отсоса перемещают назад в ее исходное положение внутри верхнего цилиндра (1) (см. фиг. 8) . На этапе, непосредственно следующем за этим, первое и второе подвижные устройства (7, 8) и изделие (C) по всей его длине выводят за пределы головки текстильной машины, т. е. перемещают так, чтобы достичь отдельной станции (R) для провязывания (см. фиг. 9), где петли, снятые с игл (4), переносят на элементы второго устройства (8) и таким образом, что петли первого полуряда оказываются расположенными на средстве, предназначенном для выполнения их перекидывания, а петли второго ряда оказываются окончательно расположенными на поддерживающем средстве для выполнения операции провязывания. Перенос петель с первого на второе устройство может быть также произведен перед тем, как изделие достигнет станции (R) для провязывания. После этого трубку (9) для отсоса, предусмотренную на станции для провязывания (R), перемещают так, чтобы она вошла в изделие, мысочную часть которого удерживают открытой с помощью элементов второго подвижного устройства (8) (см. фиг. 10), и первое подвижное устройство (7) отводят. Затем петли первого полуряда перекидывают на 180o относительно оси (m-m) (см. фиг. 11) так, что каждая петля первого полуряда в результате в конце этого этапа оказывается расположенной соосно относительно соответствующих петель второго полуряда. Затем петли первого полуряда переносят на элементы устройства (8), на которых уже удерживают петли второго полуряда (см. фиг. 12) так, что каждой петле первого полуряда соответствует одна петля второго полуряда; соответственно элементы для перекидывания петель первого полуряда возвращают назад в их исходное положение (см. фиг. 13) и производят провязывание петель первого и второго полурядов с помощью провязывающей машины (90), причем эти петли расположены соосно и вблизи друг с другом и размещены на опорных элементах для провязывания (см. фиг. 14). Далее изделие может быть снято (см. фиг. 15). Путем отсоса изделия в трубку (9) станции (R) для провязывания производят выворачивание этого изделия и удаляют его отсасыванием в положении, при котором оно вывернуто лицевой стороной наружу. Таким образом производят соединение краев чулка (C) в соответствии с петлями первого и второго полурядов, при котором последний связанный ряд петель можно рассматривать как поделенный пополам.

На фигурах сопроводительных чертежей шов или линия провязывания краев материала обозначена литерами (LR).

Другой вариант осуществления настоящего изобретения относится к ВАРИАНТУ D, который будет описан со ссылками на фиг. 16-29 прилагаемых сопроводительных чертежей.

Этот вариант осуществления изобретения относится к изготовлению чулок с мыском, провязанным с внешней стороны, связанных на двухцилиндровой кругловязальной машине. Соответственно условия, установленные в предыдущем варианте осуществления изобретения, полностью сохранены также и в данном случае. Однако возможно удерживать чулок в верхнем цилиндре (1), как это обычно делают, и затем вводить его в нижний цилиндр (2) при завершении вязания. Это может быть достигнуто с помощью системы отсоса, обычно размещенной в верхнем цилиндре (1).

Когда вязание заканчивают, петли последнего ряда в результате охватывают иглы (4), которые несет нижний цилиндр (2) (см. фиг. 16), и цилиндры (1, 2) соответствующим образом отводят друг от друга, чтобы обеспечить возможность проведения следующих этапов; после этого иглы (4) поднимают вверх (см. фиг. 17) и при этом платины (40) располагают в закрытом положении до тех пор пока каждая петля не будет выведена в так называемое незагруженное положение, т. е. ниже язычка соответствующей иглы (4) (подъем игл (4) может быть осуществлен также перед разведением цилиндров вязальной машины). Затем, при положении платин в открытом состоянии, иглы (4) поднимают дальше вверх так, чтобы расположить петли последнего ряда в положение над отбойной (верхней) плоскостью платин. В этот момент предусмотрена возможность подъема зубчатых платин (400), по меньшей мере, на участках, где платины находятся в открытом положении, чтобы предотвратить самопроизвольное сползание петель вновь ниже отбойной плоскости платин. Полезно помнить, что платины с зубцами - это элементы, известные специалистам в данной области техники, которые связаны с платинами и предназначены для перекрывания горловины под носиком платины для предотвращения таким образом взаимодействия петли с носиком. Эта операция необходима, так как на двухцилиндровых кругловязальных машинах, к которым этот пример относится, не предусмотрено одновременное закрывание или открывание всех платин, и перемещение зубчатых платин (400) контролируют с помощью соответствующего внешнего (кулачка) клина (410). После этого первое подвижное устройство (7) помещают в рабочую зону игл (4), причем на этом устройстве размещено средство, предназначенное для съема петель последнего ряда, находящегося на этих иглах (см. фиг. 18). Затем средство для съема петель приближают вплотную к головкам игл (4) (см. фиг. 19). После этого средство для съема петель опускают вместе с иглами (4) так, что каждую петлю переносят на соответствующее средство для съема благодаря тому, что отбойная плоскость, образованная платинами, вынуждает петли простаивать в этом месте, в то время как в эти петли проникают элементы для съема, и петли покидают иглы (см. фиг. 20). Как альтернатива этому, нижний цилиндр (2) можно перемещать вместе с соответствующими платинами (40) относительно устройства (7), таким образом достигая того же эффекта. Затем устройство (7), вместе со средством для съема, на котором теперь навешаны петли последнего связанного ряда, удаляют от нижнего цилиндра (2) машины (см. фиг. 21). Во время этого этапа может быть использована трубка (3) для предотвращения любого случайного слета петель со средства для съема петель. Поэтому трубку (3) можно соответствующим образом поднять вместе с устройством (7) и расположить ее горловиной (30) так, чтобы она надавливала на часть материала изделия, нанизанную на средство для съема. Вслед за этим к первому подвижному устройству (7) подводят второе устройство (8), на котором размещено средство, предназначенное для перекидывания петель первого полуряда, а также средство для поддержания петель при выполнении последующего этапа провязывания (см. фиг. 22), и трубку для отсоса (3) опускают до тех пор, пока ее горловина (30) не окажется ниже двух подвижных устройств (7, 8), чтобы обеспечить возможность расположения их, вместе с таким образом удерживаемым чулком (C), на отдельной станции (R) для провязывания (см. фиг. 23), где производят перенос петель с элементов первого устройства (7) на элементы второго устройства (8). Эту последнюю операцию можно также выполнять заранее, т.е. на устройствах (7, 8), вводимых во взаимодействие с вязальной машиной, или во время перемещения относительно нее. Трубкой для отсоса (9) станции (R) для провязывания можно с успехом отсосать материал изделия (С) для того, чтобы лучше контролировать выполнение следующего этапа и для транспортировки после съема этого изделия после его провязывания. Затем первое подвижное устройство (7) отводят (см. фиг. 24) и петли первого полуряда перекидывают на 180o относительно оси, которая фактически делит последний ряд петель на первый и второй полуряды (см. фиг. 25). В конце этого этапа каждая петля первого полуряда оказывается соосно расположенной с соответствующей петлей второго полуряда. Далее петли первого полуряда сталкивают на средство для поддержания петель при провязывании, на котором уже размещены петли второго полуряда (см. фиг. 26), и это средство для перекидывания возвращают в исходное положение (см. фиг. 27). Затем выполняют операцию провязывания первого и второго полурядов петель (см. фиг. 28). Вслед за этим теперь уже готовое изделие снимают со средства, на котором выполняли операцию провязывания с наружной стороны. Здесь предусмотрена возможность перемещения трубки для отсоса (9) вверх выше средства для поддержания петель во время их провязывания (см. фиг. 29). Путем всасывания чулка внутрь трубки (9) осуществляют его съем лицевой стороной наружу.

Все, что было описано выше со ссылкой на фиг. 16-29, непосредственно применимо также к обработке чулка, изготавливаемого на одноцилиндровой машине при условиях выполнения ВАРИАНТА F.

Следующий пример будет описан ниже со ссылками на фиг. 30-45 и он относится к ВАРИАНТУ I изготовления чулка на одноцилиндровой машине, и финальную операцию провязывания мыска выполняют здесь с внутренней стороны. Вязание чулка начинают с края, или борта, и заканчивают со стороны мыска, который остается открытым, и при этом петли последнего ряда охватывают иглы (4), на которых и были сформированы эти петли. После завершения процесса вязания чулок сопряжен с иглами (4), на которых находятся петли последнего связанного ряда (см. фиг. 30). Планшайбу (10) с соответствующими иглами (100) отводят от цилиндра (11), чтобы обеспечить возможность выполнения следующих этапов (см. фиг. 31). После этого иглы (4) цилиндра (11) поднимают, и при этом платины находятся в закрытом положении, до тех пор, пока петли не окажутся в ненагруженном положении. Затем иглы (4) продолжают поднимать, и при этом платины (40) находятся в открытом положении, так что все петли последнего связанного ряда оказываются в положении над платинами. В этот момент все платины (40) закрываются. Первое подвижное устройство (7) вводят в положение, близкое к рабочей зоне игл (4), причем на подвижном устройстве установлено средство для съема петель последнего ряда петель с соответствующих игл (4), на которых они были сформированы (см. фиг. 32), и вслед за этим средство для съема приближают вплотную к головкам игл (4) цилиндра (11). В этот момент иглы (4) цилиндра приводят в движение и средство для съема перемещается относительно цилиндра (11) и платин (40) так, чтобы перенести петли с игл (4) на средство для съема (см. фиг. 33). После этого средство для съема вместе с петлями последнего связанного ряда таким образом навешенными на него удаляют от цилиндра (11) (см. фиг. 34), и, для предотвращения самопроизвольного слета петель со средства для съема петель, можно соответственно привести в движение трубку для отсоса (3) станции (T) вязания, как и в ВАРИАНТАХ B и D, описанных выше. Затем к первому подвижному устройству (7) подводят второе устройство (8), на котором размещено средство, приспособленное для приема и удержания петель первого полуряда, так же как и средство для удержания петель второго полуряда на соответствующем средстве для съема петель первого устройства (7) (см. фиг. 35). Предусмотрена возможность перемещения двух подвижных устройств (7, 8) вместе с изделием (C) к отдельной станции (R) для провязывания (см. фиг. 23), где изделие отсасывают внутрь трубки (9), имеющейся на этой станции (см. фиг. 36). В этот момент петли первого полуряда переносят на средство для приема и удерживания второго устройства (8) (см. фиг. 37) так, чтобы удерживать их в той же плоскости петель второго полуряда, чтобы исключить чрезмерное натяжение материала. Эта операция, однако, может быть выполнена также перед тем, как оба устройства (7, 8) будут введены в согласованное взаимодействие со станцией (R) для провязывания. Затем средство для съема петель первого полуряда отводят (см. фиг. 38) и его место занимают средством для поддержания петель, которые должны быть провязаны (см. фиг. 39), размещенным на третьем подвижном устройстве (14). После этого трубку (9) для отсоса приводят в движение, чтобы расположить над подвижными устройствами и ввести внутрь изделия (C) в направлении формирования (см. фиг. 40). Это означает, что изделие вывернуто изнанкой наружу и расположено с внешней стороны трубки (9). Таким образом, петли первого полуряда переносят на средство для поддержания во время провязывания, размещенные на третьем подвижном устройстве, причем средство для поддержания петель для выполнения последующего этапа провязывания также предназначено для перекидывания петель первого полуряда. Подробное описание возможного варианта осуществления этих средств приведено ниже. Следующий этап заключается в перекидывании на 180o первого полуряда петель относительно оси, которая фактически делит пополам петли последнего связанного ряда на петли первого и соответственно второго ряда, после того как отводят средство, связанное со вторым подвижным устройством (8) (см. фиг. 41). После завершения этого этапа каждая петля первого полуряда оказывается расположенной соосно с соответствующей петлей второго полуряда. Затем петли второго полуряда переносят на средство для поддержания петель при их провязывании третьего подвижного устройства (14) и располагают вплотную с петлями первого полуряда (см. фиг. 42). После этого средство для съема петель второго полуряда отводят, чтобы соединить средство, предназначенное для съема петель первого полуряда (см. фиг. 42), и провязать петли, размещенные на средстве для удержания петель при провязывании (см. фиг. 43). Средство, с помощью которого выполняют операцию перекидывания петель первого полуряда, теперь возвращают в соответствующее исходное положение (см. фиг. 44) и готовое изделие снимают с помощью трубки (9) для отсоса со средства, используемого для провязывания, причем трубку соответствующим образом приводят в движение так, чтобы ее горловину (30) расположить ниже средства для провязывания (см. фиг. 45). Путем возбуждения отсоса в трубке (9) еще раз производят выворачивание изделия и таким образом удаляют его вывернутым лицевой стороной наружу.

Следует отметить, что в каждом из примеров, проиллюстрированных выше, процесс провязывания может быть выполнен в соответствии с процедурами, известными специалистам в данной области техники, и поэтому он не описан более подробно.

Из приведенного выше описания следует, что способ согласно настоящему изобретению содержит главным образом следующие этапы:

предварительное вязание изделия на станции (T) вязания;

съем петель последнего связанного ряда с помощью средства для съема, закрепленного на первом подвижном устройстве между станцией (T) и станцией (R) для провязывания;

перенос петель, по меньшей мере, одного полуряда на средство, отличное от того, с помощью которого выполняли этот съем, на котором удерживают петли по меньшей мере одного полуряда во время последующего этапа перекидывания;

перекидывание на 180o первого полуряда петель относительно оси, которая делит последний связанный ряд на первый и второй полуряды таким образом, чтобы расположить таким образом перекинутые петли в соответствии с петлями другого полуряда;

провязывание таким образом расположенных петель первого и второго полурядов.

Ниже описаны подходящие варианты осуществления средства, установленного на подвижных устройствах и приспособленного для выполнения способа, описанного со ссылками на фиг. 1-29.

Элементы для съема петель последнего связанного ряда с игл (4) кругловязальной машины, одноцилиндровой или двухцилиндровой, выполнены в виде элементов (70), имеющих стержень (700) с прямолинейной осью, связанной с устройством (7) посредством опоры, содержащей два концентричных круглых обода (74, 75), соединенных с рычагом (76) подвижного устройства (7), между лицевыми краями которых стержни (700) элементов (70) размещены равномерно по окружности с шагом, по существу равным расстоянию между центрами петель, которые следует снимать, причем свободный конец элементов (70) для съема представляет собой седловину (72) для головки соответствующей иглы (4) во время выполнения этапа съема. Рычаг (76) устройства (7) содержит отверстие (760), расположенное в конце, противоположном концу, который несет элементы (70) для съема, и предназначенное для сопряжения рычага с опорной колонной (99), которая, в свою очередь, установлена во втулке (830), причем втулка (830) установлена на опоре (990), а колонну (99) удерживают в вертикальном положении с помощью кронштейна (900), установленного с противоположной стороны от опоры (990). Элементы, предназначенные для удержания петель в процессе выполнения этапа провязывания, содержат множество колков (80) для провязывания, закрепленных равномерно по окружности с шагом, соответствующим шагу расположения элементов (70) для съема на полукруглой опоре (81), содержащей два соосных и перекрывающих друг друга полуобода (810, 811), между лицевыми поверхностями которых расположены стержни (800) и колки (80), причем стержни и колки расположены у края рычага (82), снабженного отверстием (83), посредством которого его можно устанавливать поверх втулки (830). В альтернативном варианте осуществления изобретения описанные выше колки для выполнения операции провязывания могут быть размещены на третьем подвижном устройстве (14). Для простоты колки третьего подвижного устройства (14) обозначены поз. (180) вместо поз (80), как обозначены колки второго подвижного устройства (9).

Элементы, предназначенные для перекидывания петель первого полуряда поверх петель второго полуряда после приема их с элементов (70) первого подвижного устройства (7), представляют собой средство переноса петель, которое может быть, например, выполнено в виде корпусов (84) с прямыми стержнями (840), установленных на соответствующих полукруглых опорах (85), содержащих два соосных полуобода (851, 852), между лицевыми поверхностями которых стержни (840) корпусов (84) размещены равномерно по окружности с шагом, соответствующим шагу элементов (70), жестко связанных с подвижным устройством (7), причем головная часть (841) каждого упомянутого корпуса (84) таким образом сформирована, чтобы она могла входить в седловину (72) соответствующего элемента (70) для съема петель и обеспечивать возможность свободному концу соответствующего колка (80) входить в него для того, чтобы принимать петли, находящиеся на нем, причем опора (85) корпусов (84) соосна и является дополнительной относительно опоры колков (80).

Опора (85) корпусов (84) снабжена радиальным ответвлением (850), соединенным шарниром (821) с наружной стороной ответвления (820) рычага (82), причем ось шарнира перпендикулярна к рычагу так, что две опоры (81, 85), соединенные с этим рычагом, принимают форму двух полукруглых губок зажима, обладающих возможностью быть закрытыми относительно трубки (3) и/или вокруг изделия (C) на станции (T), для того чтобы принять, в закрытом положении, конфигурацию круглого обода, соответствующую опоре (74, 75) элементов (70) съема. Для того чтобы повернуть опору (85) относительно упомянутой оси (m-m), радиальное ответвление (850) опоры (85) соединено с поворотной головкой (исполнительным элементом) (822), ось которой лежит на продолжении диаметральной оси (n-n) опоры (85). В условиях, представленных на фиг. 49, оси (m-m) и (n-n) наложены одна на другую.

Для переноса петель с элементов (70) для съема на корпуса (84) предусмотрена возможность использования средства для сталкивания петель с элементов (70) для съема устройства (7) на устройство, несущее корпуса (84), с помощью трубчатого корпуса (77), выполненного как одно целое, как показано на фиг. 1-15 и 18-29, или в виде множества отдельных элементов (770), как показано на фиг. 38-45, причем трубчатый корпус (77), опирается на первое устройство (7) и образует круглый край (770), направленный в сторону элементов (70) для съема и имеющий такие размеры, чтобы сталкивать сзади петли, находящиеся на элементах для съема, либо путем перемещения корпуса (77) по направлению ко второму подвижному устройству (8) (как показано стрелкой Q на фиг. 9 и 23), либо перемещением устройства (8) по направлению к этому корпусу (77) (как показано стрелкой QQ на фиг. 37).

Аналогичным образом, для переноса петель с корпусов (84) на колки (80) устройства (8), можно использовать полукруглый элемент (815), который можно расположить между двумя полуободами (81, 85) этого устройства (как показано на фиг. 12 и 26), причем края полукруглого элемента (815) могут выполнять функцию сталкивания петель сзади с корпусов (84)(со средства переноса петель), чтобы обеспечить возможность переместить эти петли на колки (80).

Рычаги (76) и (82) соответствующим образом подобраны, чтобы соответствовать элементам, приводимым от мотора и снабженным системами электрического или пневматического управления, не показанными на фигурах сопроводительных чертежей.

Поскольку средство для выполнения предложенного способа до сих пор было описано со ссылками на фиг. 30-45, то устройство (7), на котором закреплены элементы (70) для съема петель с игл (4) для вязания изделия (C), содержит две полукруглые опоры, которые являются несомыми соответствующими приводными рычагами (62) между станциями (T) и (R), причем рычаг (62) содержит два элемента (60, 600), соединенных вертикальной осью (66), позволяющей отделение в вертикальном направлении опор под контролем задатчика (исполнительного элемента), не показанного на фигурах. Два элемента (60, 600) рычага (62), оба снабжены отверстием для шарнирного соединения с опорной колонной (500). Каждая из этих опор изготовлена из двух полукруглых концентричных ободов (64, 65), между лицевыми краями которых размещены стержни элементов (70) для съема петель с вязальных игл.

Корпуса (84) (средство переноса петель) установлены на соответствующей опоре, содержащей два концентричных полуобода (33, 34), между лицевыми краями которых размещены стержни этих же корпусов (84), причем опора установлена в конце рычага (35), образованного из двух элементов (36, 360) , соединенных вертикальной осью (37), посредством которой эти элементы управляют их относительным вертикальным смещением под контролем задатчика, который не показан на фигурах; к элементу (360) рычага (35) прикреплена опора корпусов (84) (средства переноса петель), а к другому элементу (36) прикреплена опора корпуса (38), имеющего полукруглое ответвление и предназначенного для удержания петель второго полуряда на элементах (70) устройства (7), в то время как корпуса (84) (средство для переноса петель) предназначены для приема петель первого полуряда и для передачи петель с корпусов (84) на колки, как показано на фиг. 35-40.

Опора (50) колков (180), на которых располагают петли во время выполнения этапа провязывания, является полукруглой и прикреплена к соответствующему вращаемому задатчику (53) (исполнительному элементу), который, в свою очередь, установлен на приводном рычаге (51), снабженном отверстием, посредством которого он может быть шарнирно сопряжен с колонной (500) .

Следует учесть, что способ согласно изобретению может быть выполнен в различных вариантах в зависимости от типа используемой машины для вязания изделия и от требований к внешнему виду изделия, которые должны быть обеспечены.

Практически все конструктивные детали могут быть изменены любым эквивалентным образом как по форме, так и по размерам, может быть изменено расположение элементов, вид используемого материала, но, однако, не должно быть отступлений от объема патентных притязаний предложенного решения и его изобретательной идеи, и, таким образом, решения должны оставаться в пределах защиты, обеспечиваемой настоящим патентом на изобретение.

Способ сшивания краев трубчатого вязаного изделия, содержащий предварительные этапы вязания изделия на станции вязания, съема петель последнего связанного ряда с помощью средства для съема петель, размещенного на первом подвижном устройстве, в зоне между станцией вязания и станцией для провязывания, перекидывания на 180o первого полуряда петель относительно оси, которая делит последний связанный ряд петель на первый и второй полуряды так, чтобы расположить перекинутые таким образом петли в соответствии с петлями другого полуряда, провязывания расположенных таким образом петель первого и второго полурядов. Способ содержит также вслед за этапом съема петель последнего связанного ряда этапы переноса петель, по меньшей мере, одного полуряда на средство, отличное от средства, с помощью которого была выполнена операция съема, причем средство для переноса предназначено для поддержания петель, по меньшей мере, одного полуряда во время выполнения этапа перекидывания. Технический результат - автоматическое сшивание краев изделия, сокращение простоя вяжущих элементов на этапе соединения соответствующих краев, увеличение производительности каждой рабочей станции. 2 с. и 17 з.п.ф-лы, 83 ил.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Способ регулирования мощности инвертора | 1972 |

|

SU635593A1 |

| Термозакрепляющее устройство копировально-множительной машины | 1973 |

|

SU592376A3 |

| Амортизатор | 1975 |

|

SU679746A1 |

| RU 94026090 A1, 10.07.1996 | |||

| RU 94027581 A1, 10.05.1996. | |||

Авторы

Даты

2001-06-10—Публикация

1999-02-19—Подача