Изобретение относится к манипулятору для замены пластины в литейной емкости, например дозаторе для непрерывной разливки; манипулятор имеет корпус, смонтированный под литейной емкостью, по меньшей мере одну неподвижную верхнюю пластину и по меньшей мере одну сменную нижнюю пластину, средства прижима нижней пластины к неподвижной пластине, причем корпус имеет направляющее приспособление для размещения нижней сменной пластины рядом с нижней пластиной во время разливки и приводное устройство для ввода нижней сменной пластины вместо изношенной в процессе разливки.

При непрерывной разливке стали металл подают в следующие одна за другой емкости, например литейные ковши или дозаторы. В донной части каждой емкости предусмотрено одно или несколько сливных отверстий.

Поток металла можно регулировать различными способами, например затворами, стопорными стержнями или просто калиброванными литниками.

Для некоторых случаев применения требуется защита расплавленного металла от окружающего воздуха. Для защиты струи, выходящей из сливного отверстия под литейной емкостью, устанавливают защитную трубу из огнеупорного материала, окружающую струю металла.

Независимо от типа огнеупорного материала, используемого при разливке, эти огнеупорные материалы изнашиваются и подлежат замене, для того чтобы продолжать непрерывную разливку из той же емкости.

Уже известны различные технические решения по замене огнеупорных материалов без прерывания разливки. Например, в патенте Бельгии N 214385 описано устройство для смены трубы.

В устройстве этого типа к выпускному отверстию примыкает неподвижная пластина. Нижняя пластина, связанная с трубой для защиты струи металла, примыкает к неподвижной пластине для обеспечения плотного соединения. Когда нужно заменить эту пластину и связанную с ней трубу для защиты струи, пластину нового комплекта пластина/труба располагают рядом с подлежащей замене пластиной и выталкивают посредством соответствующего средства. Новая пластина выталкивает изношенную пластину и занимает ее место.

Для обеспечения точной подгонки верхней поверхности нижней пластины относительно нижней поверхности верхней пластины неподвижная верхняя пластина, как правило, выполняется длиннее нижней пластины, по меньшей мере со стороны ввода сменной пластины для того, чтобы установить новую пластину у конца верхней пластины, когда сменяемая пластина еще находится в положении слива.

Эти пластины часто снабжены металлической обшивкой. Использование металлической обшивки позволяет получить готовую к применению пластину, наружные размеры которой хорошо подогнаны и которая имеет стойкие совмещенные скользящие и опорные поверхности.

Металлическая обшивка обеспечивает сохранение целостности огнеупорного материала, когда в нем под влиянием повышенных термических и механических напряжений, вызванных условиями литья, возникают трещины.

Подробное описание изобретения

Поскольку верхняя пластина длиннее, то ее изготовление является более дорогостоящим.

С другой стороны, тот факт, что размеры пластин различны, вызывает необходимость управления перемещения разных деталей, особенно когда огнеупорные пластины имеют металлическую обшивку, изготовление которой требует больших затрат на технологическую оснастку. Задачей настоящего изобретения является создание манипулятора для смены пластины, который не имеет этих недостатков.

Согласно изобретению верхняя и нижняя пластина имеют одинаковую многоугольную форму и такое угловое смещение, что они полностью не перекрываются.

Таким образом, поверхность неподвижной пластины, обращенная к сменной пластине, не перекрытая ею, в процессе разливки может служить в качестве направляющей поверхности для сменной пластины. Следовательно, хотя поверхности пластин идентичны, имеется направляющая поверхность, которая обеспечивает точную подгонку верхней поверхности нижней пластины к нижней поверхности верхней пластины.

Кроме того, одна и та же металлическая обшивка может использоваться для двух типов пластин также в случае, когда внутреннее строение различно. Стоимость инструментальной оснастки, необходимой для изготовления металлической обшивки, сокращается вдвое.

Предпочтительно, чтобы многоугольные пластины выполнялись квадратными и чтобы сливное отверстие находилось в центре квадрата.

Предпочтительно также, чтобы неподвижная пластина и сменная пластина имели угловое смещение, равное 45o. Предпочтительно, чтобы две поверхности неподвижной пластины сбоку по отношению к направлению ввода пластин, которые никогда не перекрываются нижней пластиной в положении разливки либо в положении смены пластин, использовались для ее закрепления на корпусе манипулятора, например, посредством винтов с конусным концом, каждый из которых упирается в край неподвижной пластины, расположенный на боковом участке, не перекрытом нижней пластиной, причем эти края находятся спереди этой неподвижной пластины по отношению к направлению ввода заменяемой пластины для того, чтобы одновременно перемещать неподвижную пластину назад и от корпуса манипулятора.

Эта конструктивная особенность обеспечивает кроме того, что в процессе последующих замен неподвижная пластина не может смещаться с возможным образованием зазора, который мог бы впоследствии привести к риску повреждения узла неподвижной пластины со сливным патрубком внутри дозатора.

Другие характерные особенности и преимущества настоящего изобретения станут понятны при ознакомлении с дальнейшим описанием со ссылкой на прилагаемые чертежи.

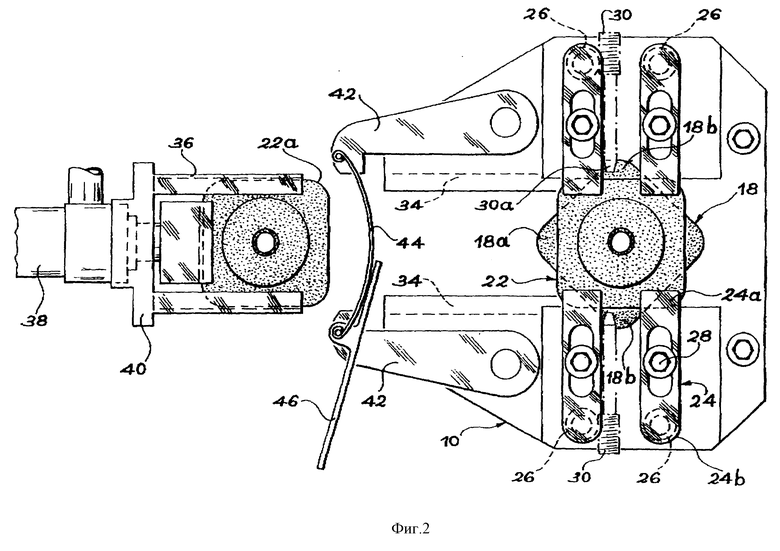

На фиг. 1 показано продольное сечение манипулятора для замены пластин согласно изобретению;

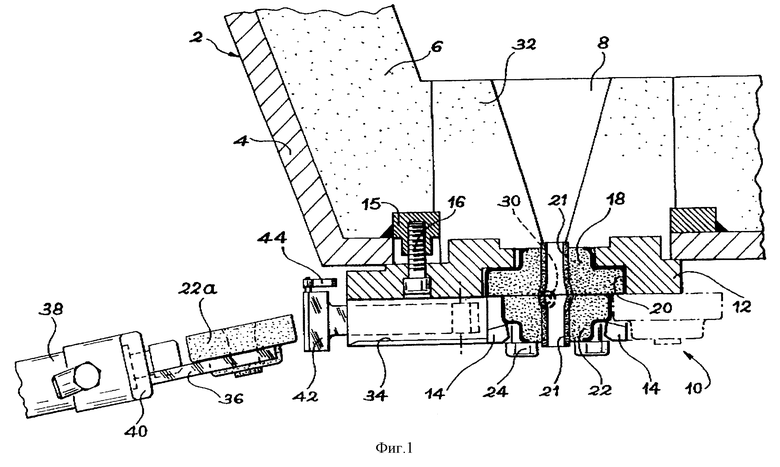

на фиг. 2 - вид снизу манипулятора для замены пластины, показанного на фиг. 1.

На фиг.1 дозатор 2 имеет стальную стенку 4, переходящую в дно, покрытую защитным слоем огнеупорного материала 6. В донной части дозатора 2 выполнено сливное или выпускное отверстие 8. Манипулятор для замены пластин, обозначенный в целом позицией 10, смонтирован под дозатором 2. К донной части стенки внутри дозатора приварено кольцо 15. Корпус 12 манипулятора прикреплен к этому кольцу 15 винтами 16. Неподвижная пластина 18 из огнеупорного материала находится в гнезде 20 корпуса 12. Пластина 22 поджимается к неподвижной пластине 18 под действием давления, создаваемого в приведенном здесь примере четырьмя коромыслами 24. Как можно видеть на фиг. 2, каждый рычаг одним концом прижат к нижней поверхности нижней пластины 22, а другой конец 24b поджат к низу спиральной пружиной 26.

Коромысло 24, преимущественно, в центральной части шарнирно связано с болтом со сферической головкой 28. Воздействие, оказываемое этим средством приложения давления на нижнюю пластину, позволяет влиять на плотность прижима неподвижной пластины 18 к нижней пластине 22.

Как видно из фиг. 2, неподвижная пластина 18 и нижняя пластина 22 имеют аналогичные контуры, т.е. одинаковую форму и поверхность.

Благодаря тому, что пластины 18 и 22 имеют одинаковую форму, создается преимущество, которое позволяет использовать одну и ту же металлическую обшивку для обеих пластин. Подобным же образом достаточно одного комплекта инструментов. Тем самым, необходимые затраты сокращаются вдвое.

Пластины имеют, предпочтительно, квадратную форму. Из практических соображений, особенно производственных, углы квадратов скругляют. Неподвижная пластина 18 и нижняя пластина 22 имеют сливное отверстие 21. Это сливное отверстие находится в центре квадрата.

На чертеже видно также, что неподвижная пластина 18 и нижняя пластина 22 имеют угловое смещение. Тем самым их поверхности полностью не перекрываются. Более конкретно, поверхность неподвижной пластины 18 не перекрывается полностью нижней пластиной 22.

Спереди неподвижной пластины 18 в направлении ввода и смены пластин находится треугольная часть 18a (вершина которой скруглена). За исключением этапа смены пластины эта часть не перекрывается нижней пластиной 22. Тем самым, ее можно использовать в качестве направляющей поверхности для сменной пластины. Таким образом, хотя поверхности пластин одинаковы, имеется направляющая поверхность, которая обеспечивает точную подгонку верхней поверхности нижней пластины к нижней поверхности верхней пластины.

На каждой из сторон пластины 18, боковых относительно направления смены пластин, имеются две треугольные части 18b со скругленными вершинами. Эти две части никогда не перекрываются нижней пластиной 22, даже в процессе смены пластины. Таким образом, эти части 18b могут использоваться для опоры неподвижной пластины 18 на дно гнезда 20 и противоположной частью корпуса 12. Для этого неподвижная пластина удерживается в гнезде 20 двумя винтами 30, имеющими конусный конец 30a. Конусный конец 30a каждого из двух винтов 30 упирается в край этой неподвижной пластины 18, находящийся на участке 18b, спереди этого участка относительно направления ввода пластин. Конусные концы действуют таким образом, что прижимают пластину 18 к донной части гнезда 20, т.е. вверх, и одновременно так, что прижимают неподвижную пластину 18 к противоположной части корпуса 12, относительно направления ввода пластин.

Предпочтительно прижимать неподвижную пластину 18 к тыльной части корпуса для предотвращения образования зазора между пластиной 18 и задним углом гнезда 20 при замене пластин. По своему действию, этот зазор, даже минимальный, может влиять на ухудшение качества стыковки между неподвижной пластиной 18 и массой 32, которая должна быть утрамбована, находящейся в толще огнеупорной футеровки 6 дозатора 2. Винты 30 позволяют устранить этот зазор.

В соответствии с вариантом реального исполнения контур неподвижной пластины 18 имеет упругие элементы, находящиеся с двух сторон, примыкающих к углу контура квадрата. Эти упругие элементы, состоящие, например, из упругих волокон или картона, во время монтажа пластины 18 размещают в гнезде 20 с передней стороны корпуса так, чтобы автоматически расположить их с двух противоположных сторон квадрата на жесткие опорные поверхности корпуса 12 в процессе их установки.

Корпус 12 имеет направляющее приспособление, которое обеспечивает размещение нижней сменной пластины 22a рядом с нижней неподвижной пластиной 22 в процессе разливки. Направляющее приспособление, показанное в данном примере, содержит направляющий рельс 34 (см. фиг.2), расположенный в передней части устройства, в направлении ввода сменной пластины 22a. Пластина 22 установлена на опоре 36. С опорой 36 соединено приводное устройство, включающее, например, гидравлический или пневматический домкрат 38.

Сначала нижнюю сменную пластину вводят в направляющий рельс 34 до тех пор, пока поперечина 40, которая является частью опорного приспособления, не застопорится двумя рычагами 42, шарнирно установленными на корпусе 12. Два рычага 42 соединены между собой упругим элементом 44. При вводе опоры 36, несущей сменную пластину 22a, шарнирно установленные рычаги поворачиваются вокруг своих осей так, что их концы расходятся. Когда опора 36 достаточно глубоко введена в направляющее приспособление 34, концы шарнирных рычагов 42 захватывают поперечину 40. В это время сменная пластина 22а находится по существу в контакте с нижней пластиной 22 в положении слива. Затем приводное устройство 38 приводят в действие, с тем чтобы выдвинуть пластину, находящуюся в процессе разливки, для замены на новую пластину 22a. В результате она занимает положение, показанное на фиг. 1. Изношенная нижняя пластина сама по себе выпадает из направляющего приспособления.

Затем оператор нажимает рычаг 46, который отклоняет два шарнирных рычага 42, освобождая опору 36 и поперечину 40 для установки на ней новой сменной пластины.

Изобретение относится к разливке металла, например непрерывной, и используется при замене пластин дозатора или другой емкости. Манипулятор имеет корпус, установленный под литейной емкостью по меньшей мере одну неподвижную верхнюю пластину и по меньшей мере одну сменную нижнюю пластину, приспособление для прижима нижней пластины к неподвижной пластине. Корпус имеет направляющее приспособление для размещения нижней сменной пластины в положение разливки и приводное устройство для перемещения нижней сменной пластины взамен изношенной в положение разливки. Верхняя неподвижная пластина и нижняя сменная пластина имеют одинаковую многоугольную форму и угловое смещение друг относительно друга, благодаря чему никогда не происходит их полного перекрытия. Многоугольный контур пластины имеет форму квадрата или квадрата со скругленными углами. Обеспечивается уменьшение затрат на технологическую оснастку. 2 с. и 8 з.п. ф-лы, 2 ил.

| Способ изготовления трансформаторов | 1983 |

|

SU1220020A1 |

| Способ формования изделий из полусухих масс | 1986 |

|

SU1299804A1 |

| US 5188743 A1, 03.03.1989 | |||

| СПОСОБ РАБОТЫ ЭНЕРГОУСТАНОВКИ И ЭНЕРГОУСТАНОВКА | 1989 |

|

RU2027881C1 |

| Устройство для замены затвора сталеразливочного ковша | 1974 |

|

SU522699A1 |

Авторы

Даты

2001-06-20—Публикация

1996-12-18—Подача