1

Изобретение относится к способам полусухого прессования керамических изделий и может быть использовано в производстве огнеупоров.

Целью изобретения является улучшение качества изделий и повышение производительности процесса прессования за счет интенсивного удаления воздуха из прессуемой массы/

Способ формования керамических изделий из полусухих масс включает загрузку исходного сырья в зону прессования, прессование в пресс-форме и выталкивание сформованного изделия и заключается в том, что загрузку исходного сырья осуществляют с избытком, который размещают над зоной прессования в предпрессовочной зоне, причем отношение объема пред- прессовочной зоны к объему зоны прес сования составляет 1:3-1:5, а избыток загрузки исходной массы может составлять 2-3% от массы сьфья, необходимой для формования одного изделия.

Пример. На серийном коленно- рьмажном прессе СМ-1085 в пресс-форму высотой мм засьтают основное исходное сырье в количестве 10,6 кг и примерно 0,3-0,4 кг избытка исходного сырья. Верхняя часть цилиндрической пресс-формы имеет конический развал стенок на 5-7 высотой 55 мм. Величина конического развала пресс-формы определяется экспериментально и зависит от геометрических размеров прессуемых изделий. При движении верхнего штампа вниз воздух интенсивно удаляется через исходную массу, которая находится в коническом развале пресс-формы - в пред- прессовочной зоне. После подпрес.сов- ки идет процесс основного прессования и при этом проходит удаление остаточного воздуха через существующий уклон внутренней поверхности пресс- формы, который составляет 0,4-0,5% на сторону для обеспечения выталкивания изделия. После прекращения движения верхнего штампа вниз начинается процесс нижнего прессования. При этом также частично удаляется остаточный воздух. После окончания цикла нижнего прессования начинается процесс выталкивания и изделие извлекают из пресс-формы.

По механизму формования в предложенном способе вьщеляют зону упJ5

998042

лотнения, зону (камеру) подпрессов- ки и зону прессования.

Предложенным способом быяа изготовлена серия изделий ШВ-37 высотой, 5 равной 160 мм, пресс-форма имела высоту, равную 260-265 мм, при этом зона уплотнения (высота исходной массы над изделием) соста вляла 20 мм, зона предпрессовачная (конический развал пресс-формы) 50 мм, зона прессования 30 мм, высота изделия 160 мм, зона нижнего прессования 18 мм.

Избыток исходной массы не теряется в процессе формовки, при извлечении готового изделия осьтается на дно пресс-формы и участвует в следующем цикле прессования.

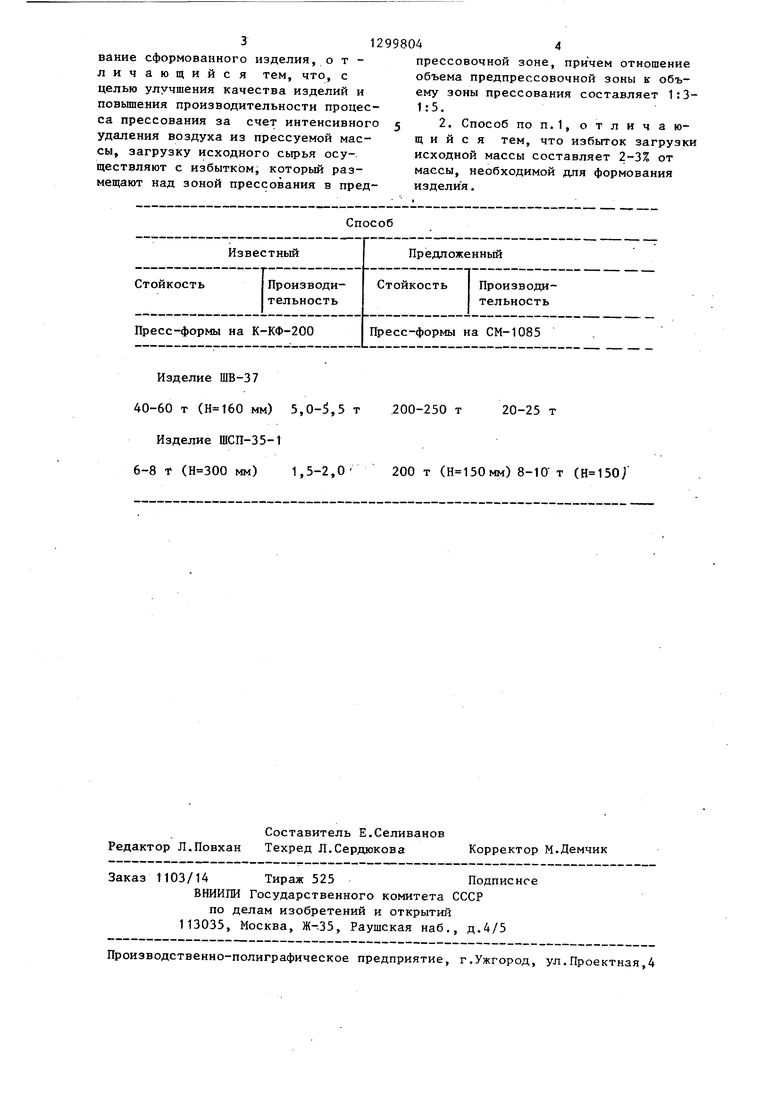

В таблице приведены эксперимен- тальные данные, полученные при изготовлении различных серийных огнеупорных изделий.

При традиционной технологии в на- : чале сжатия исходной массы воздух вытесняется наружу через зазоры между штампом и пресс-формой. По мере сужения и закрытия воздухопроводящих каналов в уплотняемой массе вытеснение воздуха замедляется и практически прекращается в соизмеримых величинах. В предложенном способе положительную роль играет подпрессовоч- ная камера (зона), которая позволяет увеличить длительность времени 35 удаления воздуха из исходного сырья, причем размеры и объем предпрессовочной зоны зависят от размеров прессуемого изделия. При соотношении объемов предпрессовочной зоны и зоны

25

30

40

прессования, взятых в соотношении

1:1 или 1:2, процесс прессования и удаления воздуха сводится к обьганому прессованию, которое проводится в настоящее время на серийных прессах,

и эффективность работы камеры теряется. При соотношении объемов предпрессовочной зоны и зоны прессования, .взятом 1:6, происходит быстрая запрессовка воздуха в порах формуемого изделия в силу нехватки времени, так как объем предпрессовочной зоны недостаточный.

55

Формула изобретения

1. Способ формования изделий из полусухих масс, включающий загрузку исходного сырья в зону прессования, прессование в пресс-форме и выталкивание сформованного изделия, отличающийся тем, что, с целью улучшения качества изделий и повьтения производительности процесса прессования за счет интенсивного удаления воздуха из прессуемой массы, загрузку исходного сырья осуществляют с избытком, который размещают над зоной прессования в предСпособ

Изделие ШВ-37 40-60 т ( мм) 5,0-5,5 т 200-250 т 20-25 т

Изделие ШСП-35-1 6-8 т ( мм) 1,5-2,0 200 т ( мм) 8-10 т (

прессовочной зоне, причем отношение объема предпрессовочной зоны к объему зоны прессования составляет 1:3- 1:5.

2. Способ по П.1, отличающийся тем, что избыток загрузки исходной массы составляет 2-3% от массы, необходимой для формования изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КИРПИЧА ПОЛУСУХОГО ПРЕССОВАНИЯ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА И ПРЕСС ДЛЯ ЭТОЙ ЛИНИИ | 2007 |

|

RU2348590C1 |

| СПОСОБ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2378110C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2147520C1 |

| ШТАМП ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2664093C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КИРПИЧЕЙ | 2005 |

|

RU2296045C1 |

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА НА ПРЕССЕ | 1996 |

|

RU2097178C1 |

| Устройство для полусухого прессования строительных изделий | 1991 |

|

SU1794026A3 |

| Роторный пресс для формования керамических изделий | 1991 |

|

SU1790492A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2433100C2 |

Изобретение относится к способам полусухого прессования керамических изделий и может быть использовано в производстве огнеупоров. Целью изобретения является улучшение качества изделий и повышение производительности процесса прессования за счет интенсивного удаления воздуха из прессуемой массы. Способ включает загрузку исходного сьфья в зону прессования, прессование в пресс- форме и -выталкивание готового, изделия. Поставленная цель достигается тем, что загрузку исходного сырья осущесч-вляют с избытком, который размещают над зоной прессования в предпрессовочной зоне, причем отношение объема предпрессовочной зоны к объему зоны прессования составляет

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Способ формования изделий из порошковых масс | 1977 |

|

SU732137A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1987-03-30—Публикация

1986-06-17—Подача