Изобретение относится к способам получения абразивных изделий как плотнозернистой структуры, так и пористой структуры и может быть использовано для изготовления абразивного инструмента или, например, абразивных гранул для вибро-абразивной отделочно-зачистной обработки.

За аналог заявленного технического решения принят способ изготовления абразивного инструмента, при котором смешивают полимер с абразивом, затем смесь помещают в соответствующую форму для отвердения. Форму со смесью нагревают до температуры 100-120oC, при этом в качестве связующего дополнительно используют легкоплавкое стекло-фритту, в композиции используют парафин (Процессы абразивной обработки, абразивные инструменты и материалы. Сборник трудов конференции. Волжский, ТОО "Полиграфист", 1997, с. 12-13).

Однако используемые в данном способе компоненты представляют собой высокотоксичные летучие вещества, что при производстве абразивных инструментов по данному способу делает практически невозможным избежание утечек вредных компонентов в атмосферу. Инструменты, полученные по данному способу, обладают низкой износостойкостью из-за ажурности структуры и ограниченными эксплуатационными возможностями, так что это позволяет использовать их только для окончательной отделочно-зачистной обработки таких материалов, как титановые, медные сплавы, лакокрасочные, грунтовые покрытия.

В качестве наиболее близкого аналога изобретения принят способ изготовления абразивного изделия, при котором смешивают абразив, связующее и отвердитель, полученную смесь помещают в матрицу заданной формы для формообразования (патент RU 2104857 C1, B 24 D 3/22, 20.02.1998).

Однако абразивному инструменту, полученному по данному способу, присущи низкая износостойкость и ограниченная эксплуатационная возможность, так как инструмент предназначен для отделочно-зачистной обработки медных сплавов.

Задачей, на решение которой направлено изобретение, является улучшение физико-механических свойств абразивных изделий, например повышение износостойкости, отсутствие засаливания и хорошей смачиваемости рабочей поверхности. Кроме того, решаются задачи улучшения эксплуатационных возможностей и технологичности изготовления путем снижения себестоимости и снижения выбросов в атмосферу вредных веществ.

Технический результат, который может быть достигнут при осуществлении изобретения, заключается в стабильных свойствах связующего после формообразования изделия, получения его равномерной пористой структуры и его водостойкости.

Поставленный результат достигается тем, что в известном способе изготовления абразивного изделия, при котором смешивают абразив, связующее и отвердитель, полученную смесь помещают в матрицу заданной формы для формообразования, новым является то, что в качестве связующего используют смесь бисерного по размеру полимера с мономером, а в качестве отвердителя - диметиланилин.

В качестве полимера используют полиметилметакрилат.

В качестве мономера используют жидкий метилметакрилат.

В качестве мономера используют порошок метилметакрилата.

Формообразование смеси осуществляют с доступом кислорода в открытой матрице.

Формообразование смеси осуществляют без доступа кислорода в закрытой матрице.

Формообразование смеси в форме осуществляют в течение 2-3 часов.

Формообразование смеси осуществляют при температуре 35-40oC в течение 5-20 мин.

Компоненты смешиваются при следующем их соотношении, мас.%:

Абразив - 51

Полиметилметакрилат - 24

Метилметакрилат - 24

Диметиланилин - 1

Неизвестно изготовление абразивных изделий с использованием связующего - смеси бисерного полимера, в качестве которого использован бисерный полиметилметакрилат, который является органическим стеклом, и мономера - метилметакрилат.

По сравнению с другими полимерными связующими, обычно используемыми для абразивного изделия, связующее из полиметилметакрилата и метилметакрилата смещает область отсутствия засаливания в сторону меньшей пористости и большей концентрации абразива, что создает предпосылки для повышения стойкости абразивного изделия. Меньшая засаливаемость полиметилметакрилата в качестве связующего обусловлена ее упругопластическими свойствами и большой чувствительностью к воде, что определяет ее хорошую смачиваемость.

В отличие от известных полимерных связующих полиметилметакрилат обладает более высокими прочностными свойствами, что обусловлено отсутствием свободных гидроксильных групп, влияющих на водостойкость абразивного инструмента, а в сочетании с мономером он обуславливает равномерность пористой структуры связующего и его пластические свойства. Мономер обеспечивает отвердение при комнатной температуре смеси. Известно использование диметиланилина в качестве отвердителя, который влияет на скорость протекания реакции формообразования (Описание изобретения к патенту РФ N 2053107, МПК6 B 24 D 3/32, 1992).

Из уровня техники неизвестно техническое решение с заявляемой совокупностью существенных признаков, изложенных в независимом пункте формулы изобретения, что подтверждает его соответствие условию патентоспособности изобретения - "новизна".

Изобретение соответствует условию патентоспособности - "изобретательский уровень", так как оно для специалиста не следует явным образом из уровня техники.

Заявленное изобретение - способ изготовления абразивного изделия был реализован для изготовления абразивных гранул конической формы, используемых для вибро-абразивной отделочно-зачистной обработки.

В составе исходных компонентов используют: в качестве связующего - бисерный полиметилметакрилат и жидкий метилметакрилат, в качестве отвердителя - диметиланилин и просеянный очищенный абразивный шлифпорошок.

Заданной формой абразивных гранул является конус, поэтому формообразующая емкость в матрице для получения абразивной гранулы выполнена в виде обратного конуса с размерами h=25 мм, d=25 мм. В матрице выполнено несколько формообразующих емкостей, в частности была использована матрица с 25-ю формообразующими емкостями.

Исходя из того, что на одну абразивную гранулу требуется полиметилметакрилата - 16,8 г, метилметакрилата - 16,8 г, диметиланилина - 0,9 г, абразивного порошка - 35,5 г, было взято полиметилметакрилата - 420 г, метилметакрилата - 420 г, диметиланилина - 22,5 г, абразивного порошка - 887,5 г.

Большое значение для работоспособности абразивного изделия имеет соотношение компонентов. Увеличение концентрации абразивных зерен приводит к уменьшению усилия их удержания, что, в свою очередь, приводит к большой сыпучести абразивного изделия. Аналогично влияет увеличение процентного содержания связующего приводит к увеличению вероятности засаливания абразивных гранул. Стойкость абразивного изделия повышается с уменьшением его сыпучести, а режущая способность - с увеличением концентрации абразивных зерен.

Температура компонентов, входящих в смесь, должна быть не ниже +20oC, кроме метилметакрилата, температура которого должна быть не выше +5oC.

В смесителе смешивают бисерный полиметилметакрилат и абразивный порошок до получения сыпучей смеси.

В жидкий метилметакрилат добавляют диметиланилин и перемешивают. Полученный раствор вводят в подготовленную сыпучую смесь бисерного полиметилметакрилата и абразивного порошка и перемешивают до получения однородной массы в течение 7 минут.

Тщательное перемешивание рабочей смеси способствует равномерному распределению абразива в объеме получаемого изделия, однако вязкость подготовленной смеси не должна препятствовать заливке ее в матрицу. Полученную смесь заливают в матрицу. Процесс формообразования осуществляют в открытых формах с доступом кислорода при комнатной температуре в течение 3 часов.

За это время полиметилметакрилат не успевает сколько-нибудь значительно окислиться, так как температура окисления полиметилметакрилата 35oC, и структура абразивного изделия получается более равномерной вследствие равномерности температур во всех внутренних областях, то есть во всех точках объема абразивного изделия.

Полиметилметакрилат не токсичен, а метилметакрилат малотоксичен, поэтому процесс полимеризации происходит с минимальным выбросом вредных веществ, которые устраняются из производственного помещения местной вытяжной вентиляцией.

В качестве материала матрицы используют жаропрочное стекло - материал, не образующий прочных химических и физических (механических) связей с полиметилметакрилатом и метилметакрилатом.

После реакции полимеризации исходной смеси и завершения формообразования полученную абразивную гранулу легко удаляют из матрицы.

Процесс формообразования может быть осуществлен и при других режимах. Например, используя те же компоненты, полученную смесь из них заливают в матрицу и подогревают до температуры 35oC и формообразуют в течение 15 минут.

Сохраняется достижение назначения с получением технического результата, если:

- в качестве мономера используют порошок метилметакрилата;

- формообразование смеси осуществляют без доступа кислорода в закрытой форме.

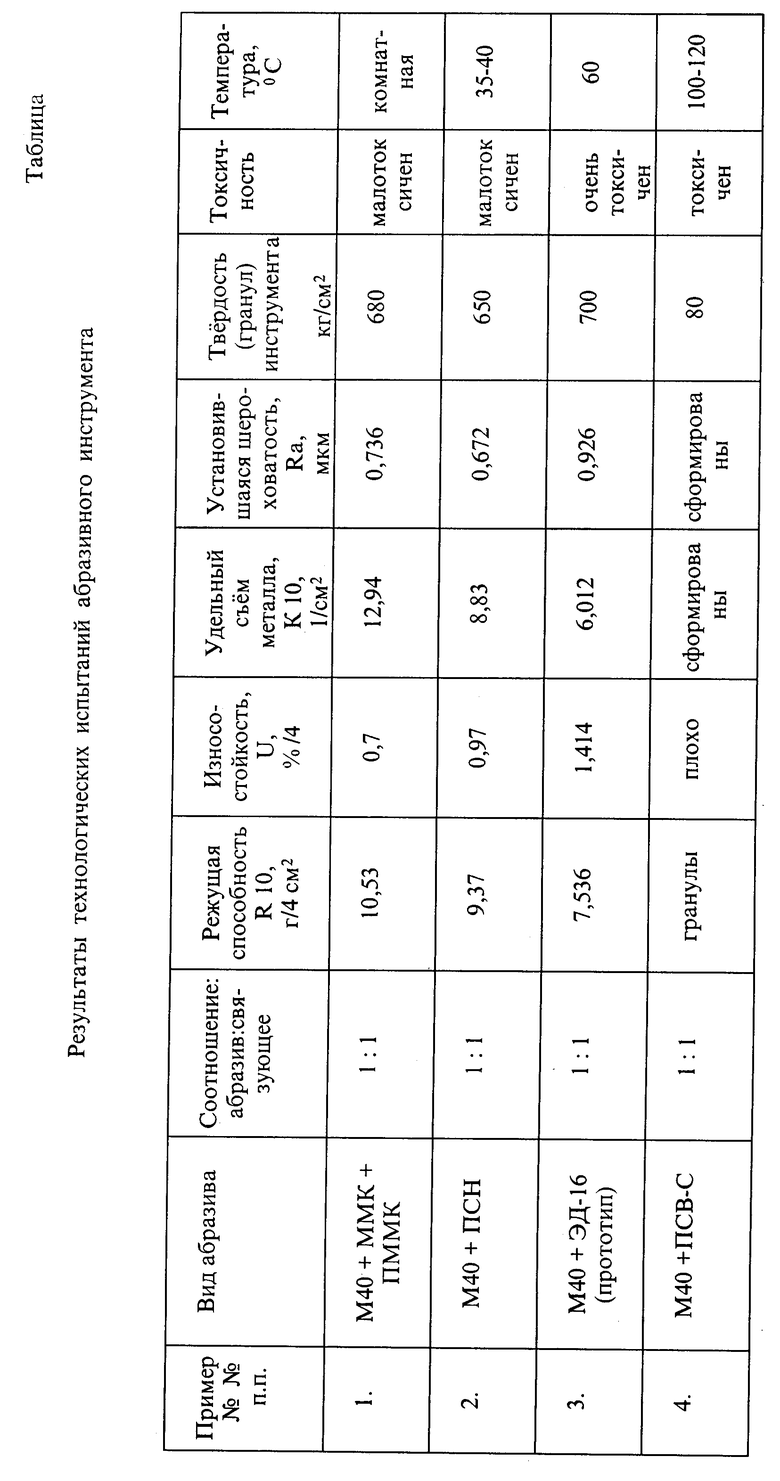

Достижение поставленной задачи и технического результата показаны в таблице результатами сравнительных испытаний абразивных изделий, используемых для обработки стальных деталей. Гранулы испытывались по общепринятой методике, которая учитывает режущую способность и удельный расход абразивных изделий, удельный съем металла, шероховатость обрабатываемой поверхности.

Испытания показали, что абразивные изделия, изготовленные по заявленному способу, обладают улучшенными показателями по режущей способности, износостойкости и удельному съему металла и обеспечивают высокое качество обрабатываемой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОСИЛКА РОТОРНАЯ | 1998 |

|

RU2134948C1 |

| АБРАЗИВНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1999 |

|

RU2155196C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2157751C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1999 |

|

RU2155197C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО АБРАЗИВНОГО ИНСТРУМЕНТА, ПОЛИУРЕТАНОВОЕ СВЯЗУЮЩЕЕ ДЛЯ ЭТОЙ КОМПОЗИЦИИ И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИИ | 2004 |

|

RU2275293C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРИРОВАННЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2304512C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2007 |

|

RU2355558C1 |

| ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ И МАССА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2169657C1 |

| СПОСОБ БОРЬБЫ С ФИТОПАТОГЕННЫМИ ГРИБАМИ И ФУНГИЦИДНОЕ СРЕДСТВО | 2003 |

|

RU2239319C1 |

Изобретение относится к способам получения абразивных изделий как плотнозернистой, так и пористой структуры. Способ заключается в смешивании абразива, связующего и отвердителя. Полученную смесь помещают в матрицу заданной формы для формообразования. В качестве связующего используют смесь бисерного по размеру полимера с мономером, а в качестве отвердителя - диметиланилин. Изобретение позволяет получить стабильные свойства связующего после формообразования изделия, а также получит изделие стабильной пористой структуры. 8 з.п. ф-лы, 1 табл.

Абразив - 51

Полиметилметакрилат - 24

Метилметакрилат - 24

Диметиланилин - 1

| КОМПОЗИЦИЯ ДЛЯ АБРАЗИВНОГО ИНСТРУМЕНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2104857C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ КРУГОВ | 1992 |

|

RU2008185C1 |

| МАССА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО АБРАЗИВНОГО ИНСТРУМЕНТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2064856C1 |

| 0 |

|

SU358383A1 | |

| US 4988369, 29.01.1991. | |||

Авторы

Даты

2001-06-20—Публикация

1999-06-01—Подача