Изобретение относится к обработке металлов давлением, в частности к способам и штампам для обработки листового материала, преимущественно для вырубки листов статора и ротора электрических машин.

Цель изобретения - повышение точности деталей.

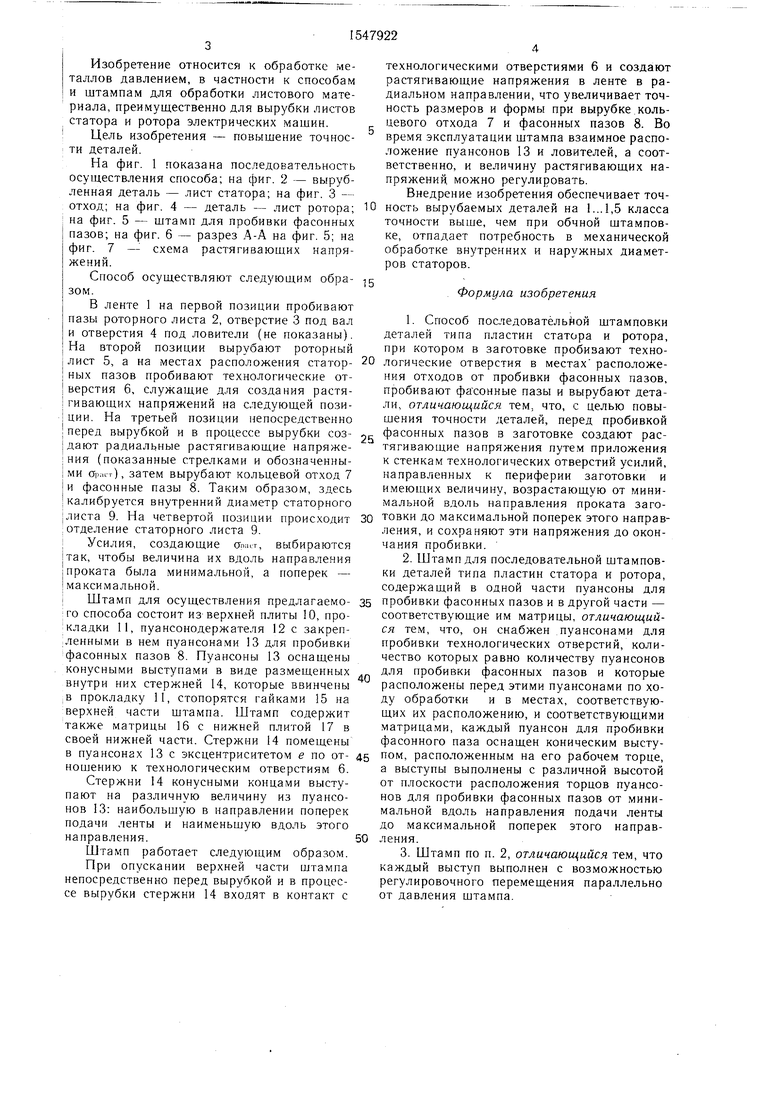

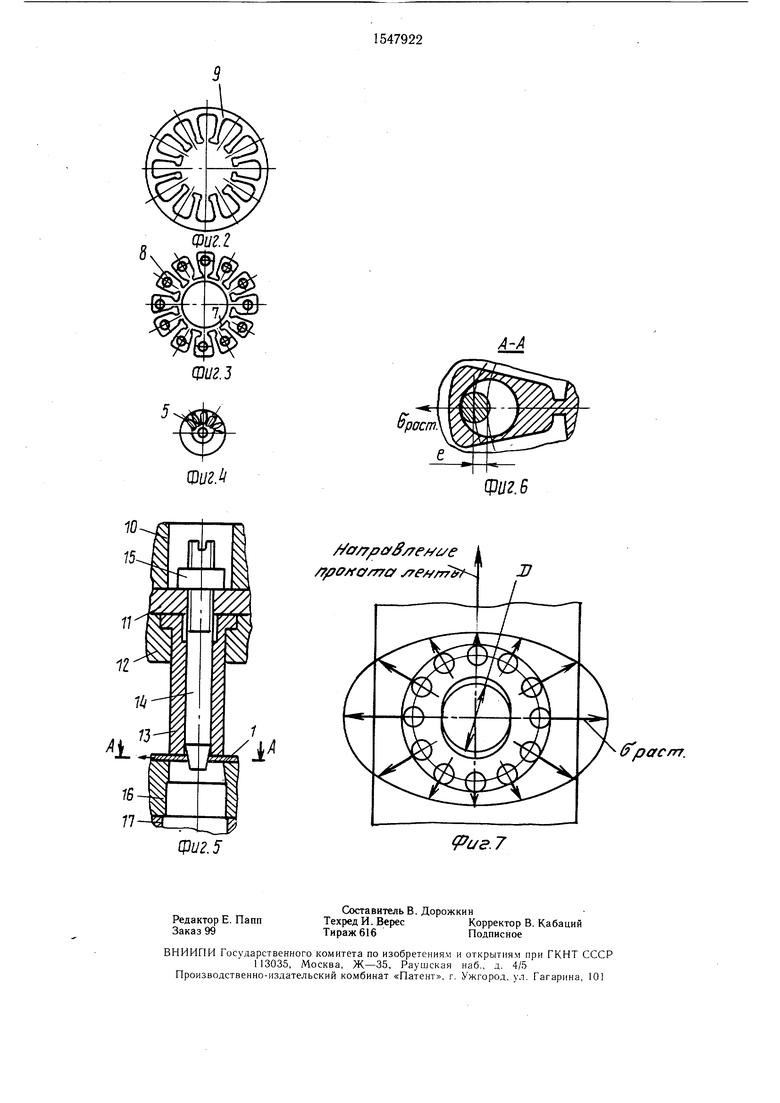

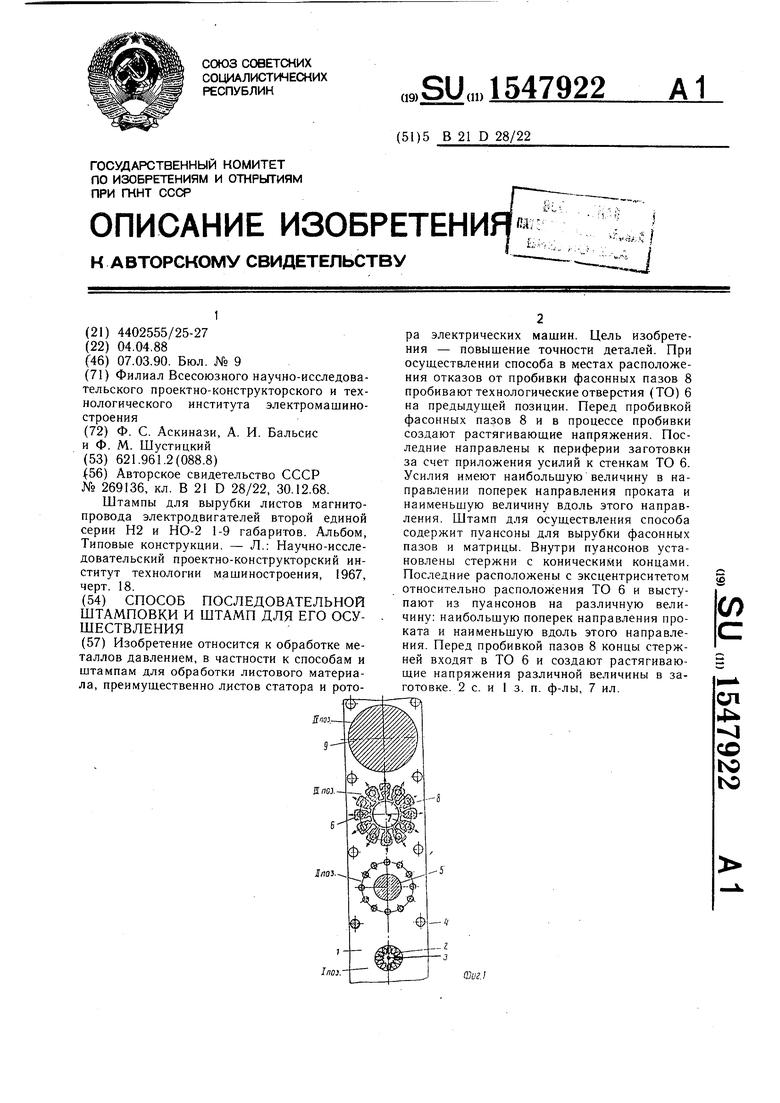

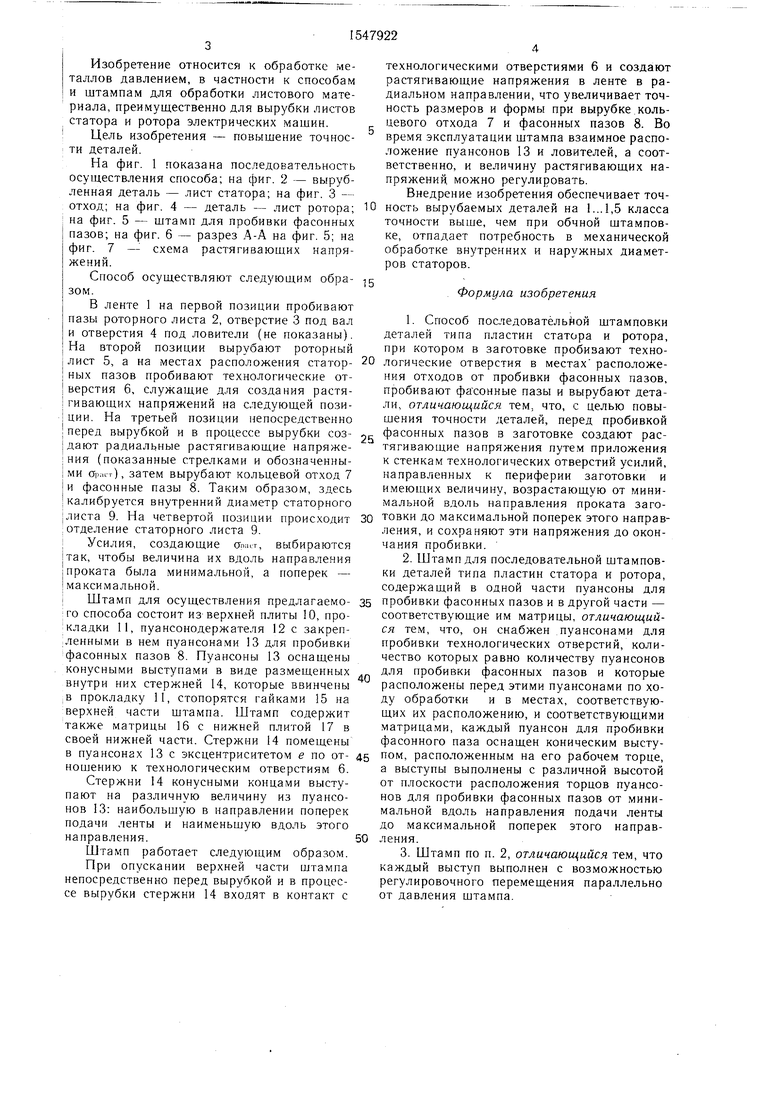

На фиг. 1 показана последовательность осуществления способа; на фиг. 2 - вырубленная деталь - лист статора; на фиг. 3 - отход; на фиг. 4 - деталь - лист ротора; 10 на фиг. 5 - штамп для пробивки фасонных пазов; на фиг. 6 - разрез А-А на фиг. 5; на фиг. 7 - схема растягивающих напряжений.

Способ осуществляют следующим обра- зом.

В ленте 1 на первой позиции пробивают пазы роторного листа 2, отверстие 3 под вал и отверстия 4 под ловители (не показаны). На второй позиции вырубают роторный

технологическими отверстиями 6 и создают растягивающие напряжения в ленте в радиальном направлении, что увеличивает точность размеров и формы при вырубке кольцевого отхода 7 и фасонных пазов 8. Во время эксплуатации штампа взаимное расположение пуансонов 13 и ловителей, а соответственно, и величину растягивающих напряжений можно регулировать.

Внедрение изобретения обеспечивает точность вырубаемых деталей на 1...1.5 класса точности выше, чем при обчной штамповке, отпадает потребность в механической обработке внутренних и наружных диаметров статоров.

Формула изобретения

1. Способ последоватёльйой штамповки деталей типа пластин статора и ротора, при котором в заготовке пробивают техно- лист 5, а на местах расположения статор- 20 логические отверстия в местах расположе- ных пазов пробивают технологические от- ния отходов от пробивки фасонных пазов,

пробивают фа сонные пазы и вырубают детали, отличающийся тем, что, с целью повышения точности деталей, перед пробивкой

| перед вырубкой и в процессе вырубки соз- с фасонных пазов в заготовке создают рас- дают радиальные растягивающие напряже- тягивающие напряжения путем приложения

к стенкам технологических отверстий усилий, направленных к периферии заготовки и имеющих величину, возрастающую от минимальной вдоль направления проката заго- зо товки до максимальной поперек этого направления, и сохраняют эти напряжения до оконверстия б, служащие для создания растягивающих напряжений на следующей позиции. На третьей позиции непосредственно

ния (показанные стрелками и обозначенны- , ми арлч), затем вырубают кольцевой отход 7 и фасонные пазы 8. Таким образом, здесь

калибруется внутренний диаметр статорного

листа 9. На четвертой позиции происходит

отделение статорного листа 9.

Усилия, создающие оъ.нт, выбираются так, чтобы величина их вдоль направления I проката была минимальной, а поперек - 1 максимальной.

чания пробивки.

2. Штамп для последовательной штамповки деталей типа пластин статора и ротора, содержащий в одной части пуансоны для

Штамп для осуществления предлагаемо- 35 пробивки фасонных пазов и в другой части -

го способа состоит из верхней плиты 10, прокладки 11, пуансонодержателя 12 с закрепленными в нем пуансонами 13 для пробивки фасонных пазов 8. Пуансоны 13 оснащены

соответствующие им матрицы, отличающийся тем, что, он снабжен пуансонами для пробивки технологических отверстий, количество которых равно количеству пуансонов

конусными выступами в виде размещенных для пробивки фасонных пазов и которые

внутри них стержней 14, которые ввинчены в прокладку 11, стопорятся гайками 15 на верхней части штампа. Штамп содержит также матрицы 16 с нижней плитой 17 в своей нижней части. Стержни 14 помещены

расположены перед этими пуансонами по ходу обработки и в местах, соответствующих их расположению, и соответствующими матрицами, каждый пуансон для пробивки фасонного паза оснащен коническим выстув пуансонах 13 с эксцентриситетом е по от- 45 пом расположенным на его рабочем торце,

ношению к технологическим отверстиям 6.

Стержни 14 конусными концами выступают на различную величину из пуансонов 13: наибольшую в направлении поперек подачи ленты и наименьшую вдоль этого направления.

Штамп работает следующим образом.

При опускании верхней части штампа непосредственно перед вырубкой и в процессе вырубки стержни 14 входят в контакт с

а выступы выполнены с различной высотой от плоскости расположения торцов пуансонов для пробивки фасонных пазов от минимальной вдоль направления подачи ленты до максимальной поперек этого направ- 50 ления.

3. Штамп по п. 2, отличающийся тем, что каждый выступ выполнен с возможностью регулировочного перемещения параллельно от давления штампа.

технологическими отверстиями 6 и создают растягивающие напряжения в ленте в радиальном направлении, что увеличивает точность размеров и формы при вырубке кольцевого отхода 7 и фасонных пазов 8. Во время эксплуатации штампа взаимное расположение пуансонов 13 и ловителей, а соответственно, и величину растягивающих напряжений можно регулировать.

Внедрение изобретения обеспечивает точность вырубаемых деталей на 1...1.5 класса точности выше, чем при обчной штамповке, отпадает потребность в механической обработке внутренних и наружных диаметров статоров.

Формула изобретения

чания пробивки.

2. Штамп для последовательной штамповки деталей типа пластин статора и ротора, содержащий в одной части пуансоны для

соответствующие им матрицы, отличающийся тем, что, он снабжен пуансонами для пробивки технологических отверстий, количество которых равно количеству пуансонов

расположены перед этими пуансонами по ходу обработки и в местах, соответствующих их расположению, и соответствующими матрицами, каждый пуансон для пробивки фасонного паза оснащен коническим выстуа выступы выполнены с различной высотой от плоскости расположения торцов пуансонов для пробивки фасонных пазов от минимальной вдоль направления подачи ленты до максимальной поперек этого направ- ления.

3. Штамп по п. 2, отличающийся тем, что каждый выступ выполнен с возможностью регулировочного перемещения параллельно от давления штампа.

Фиг.з

шгМ

Ш2.В

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ последовательной штамповки пластин сердечников электрических машин | 1990 |

|

SU1787622A1 |

| Способ последовательной штамповки | 1981 |

|

SU1015977A1 |

| Способ получения круглых листов из широкорулонного материала | 1977 |

|

SU685391A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1990 |

|

RU2030005C1 |

| Способ последовательной штамповки | 1988 |

|

SU1627301A1 |

| Устройство для холодной штамповки сферических монтажных шайб | 2021 |

|

RU2775242C1 |

| Способ изготовления пакетов магнитопроводов из пластин и штамп для его осуществления | 1989 |

|

SU1671390A1 |

| Штамп последовательного действия для получения заготовок петель из полосы | 1991 |

|

SU1819711A1 |

| ВЫРУБНОЙ ШТАМП | 1972 |

|

SU332894A1 |

| Штамп последовательного действия для разделительных операций | 1980 |

|

SU959875A1 |

Изобретение относится к обработке металлов давлением, в частности к способам и штампам для обработки листового материала, преимущественно листов статора и ротора электрических машин. Цель изобретения - повышение точности деталей. При осуществлении способа в местах расположения отказов от пробивки фасонных пазов 8 пробивают технологические отверстия (ТО) 6 на предыдущей позиции. Перед пробивкой фасонных пазов 8 и в процессе пробивки создают растягивающие напряжения. Последние направлены к периферии заготовки за счет приложения усилий к стенкам ТО 6. Усилие имеют наибольшую величину в направлении поперек направления проката и наименьшую величину вдоль этого направления. Штамп для осуществления способа содержит пуансоны для вырубки фасонных пазов и матрицы. Внутри пуансонов установлены стержни с коническими концами. Последние расположены с эксцентриситетом относительно расположения ТО 6 и выступают из пуансонов на различную величину: наибольшую поперек направления проката и наименьшую вдоль этого направления. Перед пробивкой пазов 8 концы стержней входят в ТО 6 и создают растягивающие напряжения различной величины в заготовке. 2 с. и 1 з.п. ф-лы, 7 ил.

//0/7/ &#; е /&е А / р0л0/77а sre///77$ -Z7

WU2.5

(fptrcm.

Pua.7

| СПОСОБ ВЫРУБКИ | 0 |

|

SU269136A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Альбом, Типовые конструкции | |||

| - Л.: Научно-исследовательский проектно-конструкторский институт технологии машиностроения, 1967, черт | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1990-03-07—Публикация

1988-04-04—Подача