Изобретение относится к области получения полимеров, к промышленности синтетических каучуков, а именно, к способу получения этиленпропиленового или этиленпропилен-диенового сополимеров.

Изобретение относится также к устройствам для осуществления процесса сополимеризации этиленпропиленовых каучуков.

Известен способ непрерывной растворной сополимеризации и реактор-смеситель для его осуществления (Патент RU N 2141873 МПК7 B 01 J 19/18, C 08 F 2/06, оп. 17.11.99).

Сополимеризацию проводят при приготовлении газожидкостной смеси, и раздельное растворение компонентов каталитического комплекса в растворителе осуществляют в потоке не менее 3±2 м/с для газожидкостной смеси и не менее 0,3 м/с для компонентов каталитического комплекса.

Описанный способ не позволяет охватить весь процесс сополимеризации и обеспечить необходимый уровень качества получаемого сополимера.

Наиболее близким по сути является способ получения сополимера этилена и пропилена двойного или тройного в среде углеводородного растворителя (Альбом технологических схем основных производств промышленности синтетического каучука. П. А. Кирпичников, В.В.Берестнев, Л.М.Попова. Л., Химия - 1986, с. 154-162).

Сополимеризация проводится в двух последовательно расположенных реакторах, снабженных мешалками скребного типа и рубашками для отвода тепла. Газожидкостную смесь подают в нижнюю часть первого реактора. Раствор катализатора подают через нижний штуцер, а сокатализатор - в линию шихты. Сополимеризацию осуществляют при температуре 40±2oC и давлении 1,4 МПа, время сополимеризации 0,5-1 час. Раствор сополимера выводят из верха первого реактора и подают во второй реактор, где он усредняется и в него вводят стабилизатор. Далее раствор сополимера подают в интенсивный смеситель с мешалкой, в который подают пар для удаления каталитического комплекса. После отстоя воды раствор сополимера подают на крошкообразование и далее на дальнейшую обработку до получения брикета сополимера.

Описанный способ не позволяет получать сополимер этилена и пропилена необходимого качества из-за высокого содержания в нем остатков каталитического комплекса, мешающего дальнейшей переработке сополимера в изделия. Кроме того, использование применяемой технологии требует значительных энергозатрат на вращение мешалки в среде высоковязких растворов.

Известен способ непрерывной растворной сополимеризации этилена, пропилена и 1,4-гексадиена и устройство для его осуществления (Пат. Германии N 2413139, з. 19.03.74, приор. США от 19.03.73, N 342423, оп. 11.09.80). Сополимеризацию мономеров проводят при перемешивании в присутствии водорода и координационного катализатора, получаемого предварительным смешением компонентов катализатора с растворителем в смесителе с вращающимся телом и непрерывным впрыскиванием раствора катализатора в реактор. Устройство для осуществления указанного способа состоит из смесителя для предварительного смешивания и реактора. Цилиндрическая смесительная камера выполнена с подводящими каналами, а внутри нее расположена вращающаяся мешалка, способная при вращении соскребать со стенок смесительной камеры осадившиеся продукты реакции.

Однако недостатком данного устройства является невозможность создания одинаковых условий сополимеризации, т.к. в подобном реакторе со смесителем сложно получить равномерное распределение компонентов в реакционной массе.

Наиболее близким по технической сути является устройство для получения сополимера этилена и пропилена в растворе. (П.А. Кирпичников, В.В. Берестнев, Л.М.Попова. Альбом технологических схем основных производств промышленности СК. Л., Химия, 1986, с. 154-162). Устройство для осуществления процесса непрерывной растворной сополимеризации включает систему приготовления газожидкостной среды и раздельно компонентов каталитического комплекса, двух последовательно соединенных реакторов, смеситель интенсивного смешения, отстойную емкость, крошкообразователь и систему аппаратов получения брикета сополимера.

Однако недостатком данного устройства является недостаточность эффективности промывки полимеризата от катализатора и значительные энергозатраты на процесс промывки полимеризата.

Задачей изобретения является разработка способа и устройства, позволяющего непрерывно осуществлять растворную сополимеризацию с получением сополимера с низким неизменным содержанием остатков каталитического комплекса.

Поставленная задача решается использованием способа непрерывной растворной сополимеризации, включающем растворение в углеводородном растворителе мономеров, водорода и компонентов каталитического комплекса, подачу газожидкостной смеси, содержащей мономеры, растворитель и водород, в нижнюю часть первого реактора, раздельную подачу растворов компонентов каталитического комплекса в реактор, сополимеризацию при перемешивании реакционной массы при повышенных давлении и температуре, подачу раствора сополимера во второй реактор для усреднения и стабилизации с последующей отмывкой раствора сополимера водной средой, представляющей собой воду, пар, водный раствор с pH ниже нейтральной, от продуктов каталитического комплекса, выделения крошки сополимера из его раствора. При этом отмывку раствора сополимера ведут при турбулентном смешении раствора сополимера и водной среды с образованием в трубчатом смесителе потока со скоростью движения не менее 1,5 ± 0,7 м/с, при этом ось патрубка подачи водной среды расположена к оси трубчатого смесителя под углом β, а внутренняя поверхность трубчатого смесителя представляет собой последовательное сочетание сужения и расширения диаметра насадок.

Заявляемый способ осуществляют в устройстве для непрерывной растворной сополимеризации, содержащем систему приготовления газожидкостной смеси и компонентов каталитического комплекса, двух реакторов сополимеризации, смеситель отмывки продуктов каталитического комплекса и крошкообразователь. Корпус смесителя трубчатый, составлен из секций конфузора и диффузора, жестко связанных между собой в единую конструкцию, при этом ось патрубка подачи раствора сополимера совпадает с осью трубчатого смесителя, ось патрубка подачи водной среды расположена под углом к оси диффузора второй секции трубчатого смесителя, а конец патрубка совпадает с осью трубчатого смесителя на расстоянии от центра конфузора не менее 1/6 длины секции.

Отличительными признаками заявляемого способа непрерывной растворной сополимеризации является то, что отмывку раствора сополимера ведут при турбулентном смешении раствора сополимера и водной среды с образованием в трубчатом смесителе потока со скоростью движения не менее 1,5 ± 0,7 м/с, при этом ось патрубка подачи водной среды расположена к оси трубчатого смесителя под углом β, а внутренняя поверхность трубчатого смесителя представляет собой последовательное сочетание сужения и расширения диаметра насадок.

Отличительными признаками заявляемого устройства для непрерывной растворной сополимеризации является то, что корпус смесителя трубчатый, составлен из секций конфузора и диффузора, жестко связанных между собой в единую конструкцию, при этом ось патрубка подачи раствора сополимера совпадает с осью трубчатого смесителя, ось патрубка подачи водной среды расположена под углом к оси диффузора второй секции, а конец патрубка подачи водной среды совпадает с осью трубчатого смесителя на расстоянии от центра конфузора второй секции не менее 1/6 длины секции.

Процесс отмывки продуктов дезактивированного каталитического комплекса из раствора сополимера осуществляется водной средой, представляющей собой воду, пар или водный раствор различных соединений, имеющих pH ниже нейтральной.

Процесс заключается в растворении в водной среде продуктов каталитического комплекса. Степень и время отмывки во многом определяется условиями распределения водной среды в объеме раствора полимера и интенсивностью их перемешивания. Учитывая, что процесс сополимеризации непрерывный, а полученный сополимер в органическом растворителе и водная среда имеют разные поверхностные натяжения, плотность, природу и вязкость, создание непрерывного потока органоводной эмульсии с интенсивно обновляющейся межфазной поверхностью на границе водная среда раствор сополимера возможно только при развитом турбулентном движении.

Развитое турбулентное движение потока обеспечивают конфигурацией внутренней поверхности трубчатого смесителя, представляющего собой последовательное сочетание сужения и расширения диаметра насадок без образования застойных зон. При этом поток подвергается поочередно сжатию и расширению, способствующим образованию турбулентных завихрений, при которых обеспечивается полное и быстрое смешение разнородных жидкостей по всему объему движущегося потока.

Под действием турбулентных завихрений в растворе сополимера водный раствор быстро диспергируется на мелкие частицы и равномерно распределяется по всему объему потока раствора сополимера.

На образовавшейся межфазной границе эмульсии осуществляется процесс растворения продуктов каталитического комплекса в водной среде. Завихрения потока вызывают непрерывное интенсивное движение микрослоев, что обеспечивает непрерывность обновления межфазной поверхности. Это приводит к интенсификации процесса отмывки. Многократно повторяющаяся (6 и более раз) турбулизация потока обеспечивает наибольшую полноту отмывки продуктов каталитического комплекса из раствора сополимера.

Использование заявляемого устройства обеспечивает высокую степень смешения раствора сополимера и водной среды с образованием тонкой эмульсии с непрерывно обновляющейся межфазной поверхностью.

Выбор геометрии трубчатого смесителя, диаметров диффузора и конфузора, углов наклона сужающихся и расширяющихся усеченных конусов конфузора, положения патрубков ввода раствора сополимера и водной среды, все это обеспечивает достижение развитого турбулентного движения при заданных скоростях потока. Этим достигается высокая степень отмывки продуктов каталитического комплекса из раствора сополимера, надежность работы оборудования и экономия электроэнергии, потребляемой для систем вращения смесительных элементов.

В патентной и научно-технической литературе не имеется сведений о совокупности отмеченных отличительных признаков с указанной целью как способа непрерывной растворной сополимеризации, так и устройства для его осуществления.

Кроме того, реализация способа непрерывной растворной сополимеризации, в котором отмывку раствора сополимера ведут в турбулентном режиме, возможна только в заявляемом устройстве.

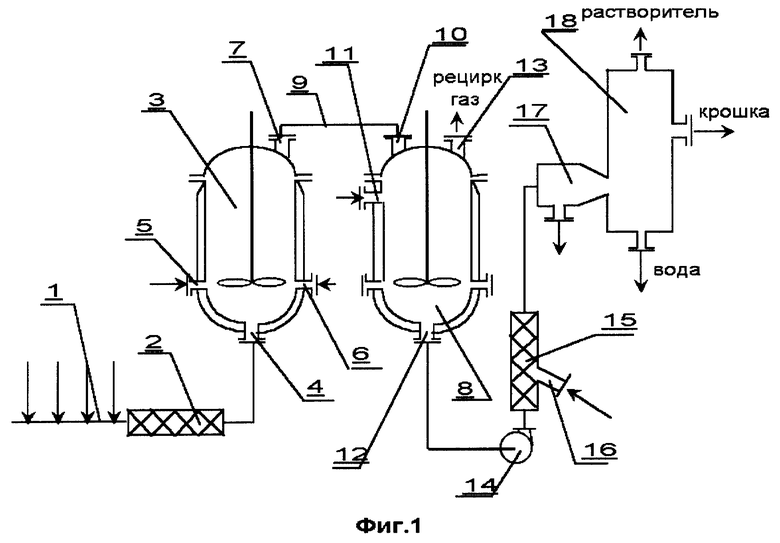

На фиг. 1 изображена схема непрерывной растворной сополимеризиации. Система приготовления газожидкостной смеси содержит гребенку 1 и трубчатый турбулентный смеситель 2. Первый реактор полимеризации 3 снабжен перемешивающим устройством, теплообменной рубашкой (на схеме не обозначена), штуцером ввода газожидкостной смеси 4, штуцером ввода раствора катализатора 6 и сокатализатора 5 и штуцером отвода раствора сополимера 7.

Второй реактор сополимеризации 8 соединен с первым реактором 3 трубопроводом 9. Реактор 8 оборудован перемешивающим устройством и теплообменной рубашкой (на схеме не обозначена), штуцером ввода раствора сополимера 10, штуцером ввода стабилизатора 11, штуцером отвода раствора сополимера 12 и штуцером отвода газообразных продуктов 13 на рециркуляцию.

Раствор сополимера по трубопроводу насосом 14 подается в трубчатый смеситель 15, в который через патрубок 16 подается водная среда и далее в крошкообразователь 17 и дегазирующую камеру 18.

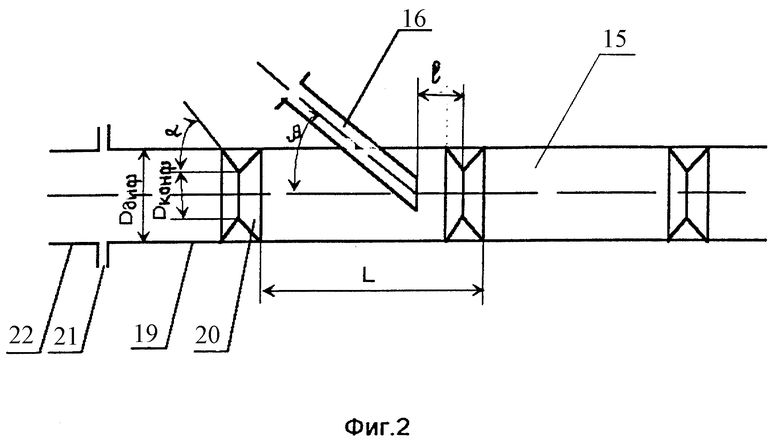

На фиг. 2 показан трубчатый смеситель, который представляет собой трубу переменного сечения, состоящую из секций. Секция состоит из диффузора 19 и конфузора 20. Конфузор выполнен из сужающегося и расширяющегося усеченных конусов, соединенных вместе, с углом наклона α. Секции жестко связаны между собой. Трубчатый смеситель крепится с помощью фланца 21 к трубе подачи раствора сополимера 22, при этом их оси совпадают. В диффузор второй секции введен патрубок 16, ось которого образует с осью трубчатого смесителя угол β. Конец патрубка подачи водной среды 16 совпадает с осью трубчатого смесителя и расположен от центра конфузора на расстоянии не менее 1/6 длины секции.

Установка непрерывной растворной сополимеризации работает следующим образом. Охлажденные компоненты газожидкостной смеси (мономеры, растворитель и водород) в определенных пропорциях под давлением подаются в гребенку 1 и трубчатый турбулентный смеситель 2. Газожидкостная смесь через штуцер 4 первого реактора 3 поступает во внутренний объем реактора. Через штуцеры 5 и 6 раздельно подают растворы катализатора и сокатализатора. В реакторе 3 с помощью перемешивающего устройства система гомогенизируется, образуя реакционную массу, и начинается процесс сополимеризации. Образующийся сополимер через штуцер 7, трубопровод 9 и штуцер 10 попадает во второй реактор полимеризации 8. В реакторе 8 осуществляется удаление из раствора сополимера через штуцер 13 газообразных непрореагировавших мономеров, а введение стабилизатора производится через штуцер 11. Усредненный и стабилизированный раствор сополимера через штуцер 12 насосом 14 подается на отмывку продуктов каталитического комплекса в трубчатый смеситель (фиг. 2). В первой секции диффузор-конфузорного типа раствор сополимера турбулизируется, в нем возникают турбулентные вихри и подаваемая водная среда после прохождения конфузора второй секции быстро тонко диспергируется по объему основного потока с образованием водно-органической эмульсии. Отмытый сополимер в виде эмульсии подается в крошкообразователь 17, в котором под действием водяного пара происходит выделение сополимера из раствора в виде крошки. Водная дисперсия в дегазаторе 18 разделяется на отдельные потоки воды, растворителя и крошки сополимера. Крошка сополимера далее поступает на сушку и брикетирование.

Заявленный способ непрерывной растворной сополимеризации осуществляют в заявляемом устройстве.

Все вышесказанное иллюстрируется следующими примерами.

Пример 1

В первый реактор полимеризации объемом 16,6 м3 и скоростью вращения мешалки 35 об/мин снизу вводят охлажденную до температуры минус 10oC газожидкостную смесь в количестве 2480 кг/ч, содержащую следующие компоненты:

Пропилен жидкий (ГОСТ 25043-87) - 0,15

Этилен (ГОСТ 25070-87) - 0,10

Водород очищенный (ГОСТ 3022-80) - 0,05

Дициклопентадиен (ТУ 14-6-35-86) - 0,104

Рециркуляционный газ (этилен, пропилен, водород, дициклопентадиен) - 0,66

Компоненты газожидкостной смеси дозировочно подают в гребенку и оттуда в 4-секционный трубчатый турбулентный смеситель. Подача растворов катализатора VOCl3 (ТУ 48-4-533-90) в количестве 1,5 ± 0,1 кг/ч и сокатализатора Al(C2H5)2Cl (ТУ 38.1011228-90) в количестве 15±0,2 кг/ч в нефрасе производится отдельно через боковые штуцеры. Суммарный расход нефраса 5000 кг/ч. Давление внутри первого реактора 0,55 МПа, температуру реакционной смеси внутри реактора поддерживают в пределах 35-45oC. Выгрузку раствора тройного сополимера этилена и пропилена (СКЭПТ) осуществляют через штуцер в крышке первого реактора. Раствор сополимера самотеком по трубопроводу через штуцер ввода подается во второй реактор полимеризации. Давление внутри реактора полимеризации 0,1 МПа, температура раствора сополимера 35-45oC. Содержащиеся в растворе сополимера непрореагировавшие газообразные мономеры и водород отводятся на рециркуляцию. Через боковой штуцер второго реактора вводят стабилизатор 2,2-метиленбис(6-трет-бутил-4-метилфенол) - Агидол-2 (ТУ 38.101.617-80) в количестве 0,4-0,6 кг/ч. Усредненный и стабилизированный раствор сополимера насосом АХ 20/150-400 подается в трубчатый смеситель. Он имеет диаметр диффузора 150 мм, а конфузора - 75 мм. Угол наклона усеченных конусов конфузора составляет 60o. Длина секции трубчатого смесителя 400 мм, количество секций - 8.

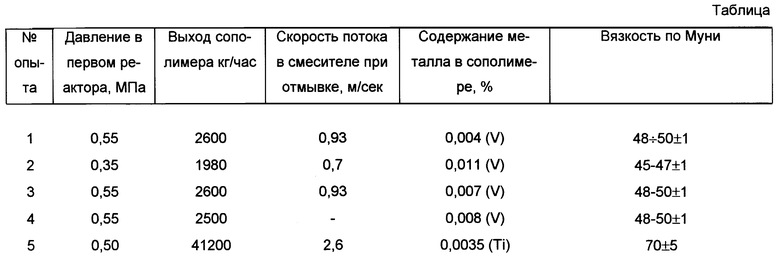

В корпусе диффузора второй секции выполнено отверстие и через него введен и герметично закреплен патрубок подачи водной среды диаметром 50 мм. Оси патрубка и диффузора образуют угол 45o. Конец патрубка подачи водной среды открытый и совпадает с осью трубчатого смесителя и находится на расстоянии 70 мм от центра диффузора. Масса раствора сополимера 7500 кг/ч, водной среды 7500 кг/ч и при движении водноорганической эмульсии в трубчатом смесителе реализуется скорость потока 0,93 (не менее 1,5±0,7) м/с, что обеспечивает условия развитого турбулентного движения и эффективную отмывку из раствора сополимера продуктов каталитического комплекса. В крошкообразователе водно-органическая эмульсия обрабатывается паром под давлением 0,8-1,0 МПа. Образовавшуюся в дегазаторе водно-сополимерную дисперсию разделяют на воду, крошку и растворитель. Далее крошка СКЭПТ поступает на сушку и брикетирование. Результаты опытов приведены в таблице, опыт 1.

Пример 2

Условия проведения опыта, как указано в примере 1, но процесс сополимеризации в первом реакторе ведут при давлении 0,35 МПа. В этих условиях выход раствора сополимера меньший и составляет 6300 кг/ч. Отсюда количество водной среды на отмывку раствора сополимера меньшее. Скорость движения суммарного потока составляет 0,7 м/с. Результаты опыта приведены в таблице, опыт 2.

Пример 3

Условия проведения опыта, как указано в примере 1, положение конца патрубка подачи водной среды относительно центра диффузора второй секции трубчатого смесителя составляет 45 мм. Результаты опытов приведены в таблице, опыт 3.

Пример 4 (сравнения)

Условия проведения опыта как показано в примере 1. Но вместо трубчатого смесителя на стадии отмывки водой раствора сополимера используется смеситель ГАРТ ПР-П4-6 с числом оборотов мешалки 720 об/мин и мощностью электродвигателя 20 кВт. Результаты опытов приведены в таблице, опыт 4.

Пример 5

В устройстве, описанном в примере 1, осуществляют получение изопренового эластомера (СКИ-3).

Жидкостная смесь содержащая

Изопрен (ТУ 38.103659-88) - 0,20

Изопентан (ТУ 0272-028-00151638-99) - 0,80

при температуре минус 10oC подают в количестве 42000 кг/ч в первый реактор, в который одновременно вводится водород в объеме 1% от объема жидкостной смеси. Каталитический комплекс, представляющий смесь тетрахлорида титана (ТУ 1715-455-05785388-99) и триизобутилалюминия (ТУ 38.103154-79) в количестве 350 кг/ч в растворе толуола (ГОСТ 14710-78), через боковой патрубок подают в объем реактора. Полимеризацию ведут при давлении 0,5 МПа и температуре реакционной массы 38-42oC.

Во втором реакторе полимеризацию ведут при давлении 0,35 МПа и температуре реакционной смеси 54-58oC. Стабилизацию раствора изопренового эластомера в реакторе не осуществляют.

Раствор эластомера в количестве 41200 кг/ч смешиваются с 2500 м3 воды в трубчатом смесителе при скорости потока более 3,6 м/с, что обеспечивает условия развитого турбулентного движения и эффективную отмывку из раствора продуктов каталитического комплекса (солей титана). Далее обработка раствора эластомера проводится по приведенной технологии.

Результаты опытов показывают, что отмывка водой раствора сополимера СКЭПТ по опыту 1 обеспечивает наибольшее удаление ванадия из сополимера. Изменение условий движения потока ниже 0,8 м/с резко ухудшает отмывку ванадия.

На качестве сополимера отражается также несоблюдение положения конца патрубка от центра диффузора второй секции. Использование механического смешения (опыт 4) не обеспечивает высокую отмывку ванадия из сополимера (хотя и находится в пределах допуска) и при этом дополнительно затрачивается электроэнергия на вращение мешалки.

Сокращение содержания титана в изопреновом эластомере (опыт 5) также достигается условиями отмывки водой раствора эластомера в условиях турбулентного движения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175659C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР-РАСПРЕДЕЛИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2144843C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174521C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207345C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141872C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ | 2001 |

|

RU2207346C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР-СМЕСИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141873C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174128C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2177957C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНПРОПИЛЕНОВЫХ СОПОЛИМЕРОВ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141871C1 |

Изобретение относится к получению полимеров, к промышленности синтетических каучуков, а именно к способу получения этиленпропиленового или этиленпропилен-диенового сополимера и к устройству для его осуществления. Способ включает растворение в углеводородном растворителе мономеров, водорода и компонентов каталитического комплекса, подачу газожидкостной смеси, содержащей мономеры, растворитель и водород, в нижнюю часть первого реактора, раздельную подачу растворов компонентов каталитического комплекса в реактор, сополимеризацию при перемешивании реакционной массы при повышенных давлении и температуре, подачу раствора сополимера во второй реактор для усреднения и стабилизации с последующей отмывкой раствора сополимера водной средой, представляющей собой воду, пар, водный раствор с рН ниже нейтральной, от продуктов каталитического комплекса и выделения крошки сополимера из его раствора. Отмывку раствора сополимера ведут при турбулентном смешении раствора сополимера и водной среды с образованием в трубчатом смесителе потока со скоростью движения не менее 1,5±0,7 м/с. Смеситель отмывки продуктов каталитического комплекса устройства составлен из секций конфузоров и диффузоров, жестко связанных между собой, при этом ось патрубка подачи раствора сополимера совпадает с осью трубчатого смесителя, ось патрубка подачи водной среды расположена под углом к оси диффузора второй секции трубчатого смесителя, а конец патрубка подачи водной среды совпадает с осью трубчатого смесителя и находится на расстоянии от центра конфузора второй секции не менее 1/6 длины секции. Предложенные способ и устройство позволяют осуществлять растворную сополимеризацию с получением сополимера с низким неизменным содержанием остатков каталитического комплекса. 2 с.п.ф-лы, 2 ил., 1 табл.

| КИРПИЧНИКОВ П.А | |||

| и др | |||

| Альбом технологических схем основных производств промышленности синтетического каучука | |||

| - Л.: Химия, 1986, с.155 - 160 | |||

| US 5739219 А, 01.07.1996 | |||

| US 5977251 А, 02.11.1999. |

Авторы

Даты

2001-06-27—Публикация

2000-09-27—Подача