Изобретение относится к области получения полимеров, к промышленности синтетических каучуков, а именно к способу получения этиленпропиленового или этилен-пронилен-диенового сополимера в предлагаемом реакторе-смесителе. Изобретение относится также к устройствам для осуществления процесса сополимеризации этиленпропиленовых каучуков.

Известен способ непрерывной растворной сополимеризации этилена, пропилена и 1,4-гексадиена и устройство для его осуществления (Пат.Германии N2413139, заявл. 19.03.74, приоритет США от 19.03.73 N342423, опубл. 11.09.80. ). Сополимеризацию проводят при перемешивании в присутствии водорода и координационного катализатора, получаемого смешением компонентов катализатора с растворителем в смесителе для предварительного смешивания катализатора и непрерывным впрыскиванием раствора катализатора в реактор. Устройство для осуществления указанного способа состоит из смесителя для предварительного смешивания и реактора с корпусом, в котором находится цилиндрическая смесительная камера, причем корпус представляет собой подводящие каналы в смесительной камере, внутри которой расположена вращающаяся мешалка, имеющая достаточные габариты сечения для постоянного стирания стенок смесительной камеры.

Однако недостатком данного способа является невозможность одинаковых условий полимеризации. Это вызвано еще и тем, что описанный в патенте реактор со смесителем не обеспечивает необходимое равномерное распределение газообразных компонентов в реакционной массе, что приводит к неоднородности получаемого сополимера и перерасхода водорода.

Наиболее близким по сути является известный способ получения СКЭПТ в среде углеводородного растворителя. (Альбом технологических схем основных производств промышленности синтетического каучука. П.А.Кирпичников, В.В.Берестнев, Л. М.Попова, Л., -Химия. -1986, С. 156-158.). Полимеризация проводится в двух последовательно соединенных полимеризаторах, снабженных мешалками скребкового типа и рубашками для отвода теплоты. Полимеризация осуществляется при температуре 40±2oC и давлении 1,4 МПа, время полимеризации 0,5-1.5 ч. Очищенный от примесей и осушенный газообразный водород растворяется в возвратном растворителе, охлажденном до -20oC, в абсорбере с мешалкой. Готовый раствор водорода подается на смешение в линию шихты, содержащей охлажденный раствор мономеров (этилена, пропилена и, возможно, диена) и сокатализатора в растворителе. Катализатор разбавляется растворителем в мернике, откуда насосом дозируется в низ полимеризатора. Охлажденная шихта подается в нижнюю часть полимеризатора, а полимеризат выводится из верха аппарата и направляется в нижнюю часть второго полимеризатора, в который насосом из сборника дозируется раствор катализатора. Полимеризат выводится из верха второго полимеризатора и направляется на концентрирование.

Описанный способ не позволяет получить сополимер этилена с пропиленом необходимого качества из-за неравномерности распределения охлажденных мономеров, растворителя и газообразного водорода смешивающихся непосредственно перед подачей в реактор. То же самое касается и компонентов каталитического комплекса. Вследствие этого получаемый СКЭПТ имеет большой разброс по содержанию этиленовых и пропиленовых звеньев, содержание остатков каталитического комплекса, повышенный расход водорода и каталитического комплекса.

Известен реактор-смеситель непрерывного действия, содержащий корпус с входными штуцерами, внутри которого по ходу подачи компонентов установлено центральное цилиндрическое турбулизирующее устройство с осевым отверстием и внешними канавками в виде многозаходной резьбы и входной штуцер. Причем он снабжен дополнительными размещенными радиально напротив каждой канавки патрубками подачи исходных компонентов и расположенным перед выходным штуцером сменным соплом с образованием между ним и турбулизующим устройством реакционной камеры (А.С. СССР N1210884, опубл. 15.02.1986. Б.И.N 6.).

Реактор-смеситель, описанной конструкции предназначен для хорошего смешения и физико-химического взаимодействия, но не достаточно эффективен в условиях сополимеризации.

Наиболее близким к заявляемому техническому решению является полимеризатор для сополимеризации мономеров этилен- пропиленового каучука СКЭП. (А. С. СССР N296580, опубл.02.03.1971, Б.И.N9.) Полимеризатор содержит вертикальный цилиндрический термостатированный корпус, состоящий из нижней и верхней части корпуса, в разъеме которых установлен кольцевой диск с отверстиями. По внутреннему диаметру диска приварен охлаждаемый цилиндр. В диске размещены трубопроводы, через которые охлаждают цилиндр. Шнек, выполненный на валу, установлен во внутренней полости цилиндра. На нижнем и верхнем концах вала закреплены нижняя и верхняя рамы со скребками. Штуцер для входа продукта расположен внизу полимеризатора, для выхода продукта - вверху полимеризатора.

Однако в полимеризаторе не предусматривается отдельный ввод каталитического комплекса, а деление устройства для полимеризации на верхнюю и нижнюю части через кольцевой диск с отверстиями, несмотря на использование шнековой мешалки, ухудшает перемешивание реакционной массы в аппарате, что не позволяет получать однородный сополимер.

Задачей является разработка способа и устройства, позволяющего непрерывно осуществлять растворную сополимеризацию с получением однородного сополимера.

Поставленная задача решается использованием способа непрерывной растворной сополимеризации, включающей растворение в углеводородном растворителе мономеров, водорода и компонентов каталитического комплекса, подачу раствора газожидкостной смеси, содержащей мономеры, растворитель и водород в нижнюю часть реактора, снабженного мешалкой, подачу растворов компонентов каталитического комплекса в реактор посредством входных штуцеров, сополимеризацию при перемешивании реакционной массы при повышенных давлении и температуре. Причем приготовление газожидкостной смеси мономеров, водорода, растворителя и раздельное растворение компонентов каталитического комплекса в растворителе осуществляют в потоке при турбулентном смешении в трубчатых насадках соответствующих входных штуцеров реактора-смесителя при скоростях движения потоков не менее 3±2 м/с для газожидкостной смеси и 0,3 м/с для компонентов каталитического комплекса.

Заявляемый способ осуществляют в реакторе-смесителе для непрерывной растворной сополимеризации, содержащем корпус с крышкой и теплообменной рубашкой, перемешивающее устройство с приводом и технологические штуцеры для ввода газожидкостной смеси и компонентов каталитического комплекса, штуцеры для отвода рециркуляционного газа и раствора сополимера. При этом штуцеры для ввода газожидкостной смеси и компонентов каталитического комплекса снабжены трубчатыми насадками, имеющими не менее двух секций турбулизации, каждая из которых состоит из диффузора и конфузора, выполненного из расширяющегося и сужающегося усеченных конусов при соотношении диаметров конфузора и диффузора 1:1.5-5 и углов наклона образующих конусов к оси насадки 15-70o.

Отличительными признаками заявляемого способа сополимеризации является то, что приготовление охлажденной газожидкостной смеси мономеров, водорода, растворителя и раздельно компонентов каталитического комплекса с растворителем осуществляют в потоке при турбулентном смешении в трубчатых насадках соответствующих входных штуцеров реактора-смесителя при скоростях движения потоков не менее 3±2 м/с для газожидкостной смеси, содержащей мономеры, и 0,3 м/с для компонентов каталитического комплекса.

Отличительными признаками заявляемого реактора-смесителя является то, что штуцеры реактора-смесителя для ввода продуктов, состоящих из нескольких компонентов, снабжены трубчатыми турбулентными насадками. Насадки выполнены сочетанием цилиндрических участков-диффузоров и участков сходящихся и расходящихся усеченных конусов-конфузора, образующих вместе секцию трубчатой насадки. Наибольший диаметр имеет диффузор, а наименьший - конфузор. Выбор диаметров диффузора и конфузора и их соотношения обусловлен обеспечением развитого турбулентного движения потока при заданной скорости.

Диаметр диффузора выбирают исходя из соображений сочленения к размерам штуцера реактора-смесителя и объемного потока, обеспечивающего требуемую его турбулентность. Выбор соотношения диаметров конфузора и диффузора 1:1,3-5 обусловлен следующим:

- обеспечение развитого турбулентного движения потока при скоростях движения газожидкостной смеси не менее 3±2 м/с и растворов компонентов каталитического комплекса не менее 0,3 м/с;

- углы наклона образующих конусов конфузора к оси насадки 15-70o, что так же обусловлено необходимостью достижения развитого турбулентного движения в известных интервалах скоростей потоков, обеспечивая при этом отсутствие в секциях застойных зон.

Выбор числа секций определяется из условий достижения равномерного смешения и распределения газообразных потоков в объемных потоках.

Длину секции определяют исходя из условия соблюдения развитого турбулентного движения, интенсивностью турбулентных вихрей в диффузоре и достигается при L, равном 3±1 диаметра диффузора.

Введение и смешение компонентов может осуществляют непосредственно в трубчатой турбулентной насадке штуцера, для чего в диффузорах секций выполняют отверстия для их ввода. Количество отверстий в диффузоре секции определяют числом вводимых в нее компонентов. Возможен также вариант, когда введение компонентов газожидкостной смеси осуществляют комбинированно: в гребенке и в трубчатой насадке штуцера. При приготовлении многокомпонентного каталитического комплекса трубчатая насадка штуцера ввода компонентов каталитического комплекса, приготавливаемых совместно (например, растворитель, катализатор и активатор), имеет число секций, соответствующее числу компонентов, а диффузоры секции имеют одно или более отверстий. Трубчатая насадка штуцера для ввода другого компонента каталитического комплекса также должна иметь не менее 2-х секций турбулизации.

Развитое турбулентное движение обеспечивается конфигурацией внутренней поверхности секции трубчатой насадки (диффузор конфузорного типа). В секции поток, двигаясь через сужающийся и расширяющийся диаметры насадки, подвергается последовательно сжатию и расширению, способствующих при определенных скоростях потока при числе Re 10000 и выше, образовывать завихрения, обеспечивая развитую турбулизацию потока. Это обеспечивает полное и быстрое смешение жидкостей различных плотностей и их насыщение газообразными веществами. Полнота протекания этих двух процессов осуществляется в 1 - 6 секциях турбулентной насадки штуцера реактора-смесителя.

Газожидкостную смесь, содержащую углеводородный растворитель (нефрас, гексан, гептан, деароматизированные фракции C6-C8 или их смеси), мономеры (этилен, пропилен, дициклопентадиен, этилиденнорборнен), очищенный водород, очищенный и охлажденный рециркуляционный газ, содержащий мономеры и водород, подают в гребенку, откуда она попадает в трубчатую насадку штуцера для ввода газожидкостной смеси. Смесь, последовательно проходя в условиях развитого турбулентного движения не менее 2-х секций, быстро и равномерно смешивается по объему потока. Допускается введение компонентов газожидкостной смеси непосредственно в диффузоры трубчатой насадки. Достигаемый результат в этом случае одинаков. Количество секций трубчатой насадки штуцера не ограничивается.

Раздельное приготовление компонентов каталитического комплекса заключается в том, что растворитель или растворитель, содержащий мономеры, подают в трубчатую насадку, где он подвергается турбулизации в первой секции, затем в диффузор следующей секции подают один или несколько компонентов каталитического комплекса (сокатализатор, активирующие добавки или катализатор), которые проходя через систему диффузор-конфузор в условиях развитого турбулентного движения, смешиваются с растворителем. Количество секций в трубчатой насадке не ограничивается.

Обычное смешение эффективно, когда вязкости и плотности компонентов смеси близки. Если вязкости и плотности отличаются на 20% и более, например, плотность нефраса 880 кг/м3 а плотность катализатора и сокатализатора около 1400 кг/м3), то их смешение реализуется только в развитом турбулентном потоке.

Использование заявляемой конструкции реактора-смесителя обеспечивает высокую степень смешения газожидкостной смеси и приготавливаемых компонентов каталитического комплекса, что обеспечивает получение в реакторе-смесителе высокой скорости сополимеризации, получение однородного сополимера. Экономится электроэнергия на процесс механического смешения компонентов.

Образование гомогенных растворов газожидкостной смеси и компонентов каталитического комплекса приводит к равномерности процесса сополимеризации в объеме реактора-смесителя, увеличении скорости сополимеризации и стабильности показателей по содержанию этилен-пропиленовых звеньев и вязкости по Муни.

В литературе нами не найдено использование совокупности признаков способа непрерывной растворной сополимеризации и реактора-смесителя для его осуществления, что говорит о соответствии критериям патентоспособности.

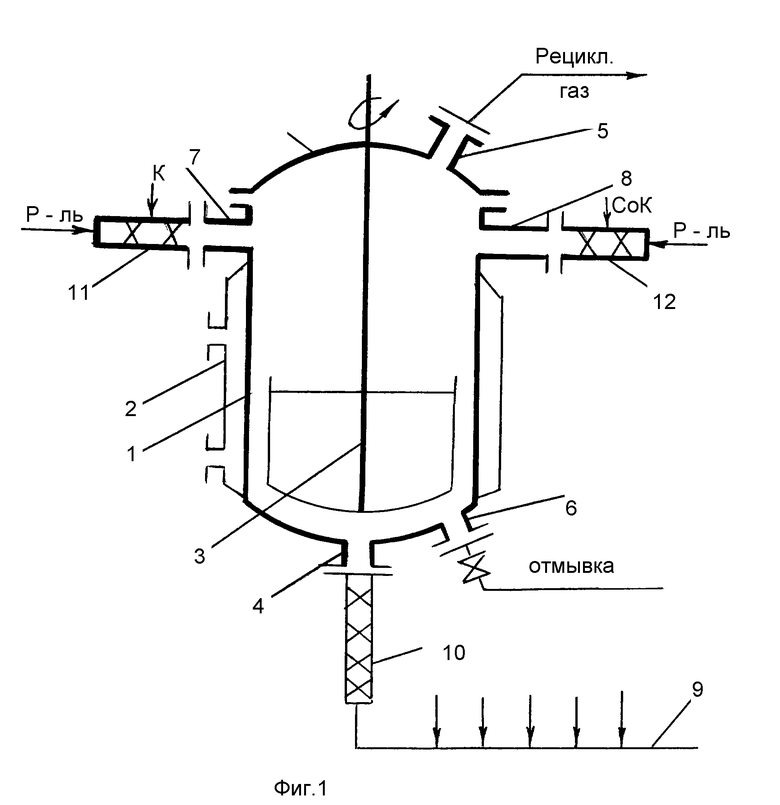

На фиг. 1 изображен продольный разрез реактора-смесителя. Реактор-смеситель, содержащий цилиндрический корпус 1 с теплообменной рубашкой 2, снабжен перемешивающим устройством с приводом 3, штуцером 4 для ввода газожидкостной смеси, штуцером 5 для отвода рециркуляционного газа, штуцером 6 для отвода раствора сополимера. Штуцеры 7 и 8 предназначены для раздельной подачи компонентов каталитического комплекса. Гребенка 9 соединена с трубчатой насадкой 10 штуцера 4, имеющей количество секций более 2-х. Штуцера 7 и 8 оборудованы трубчатыми насадками 11, 12. Корпус содержит также крышку 13.

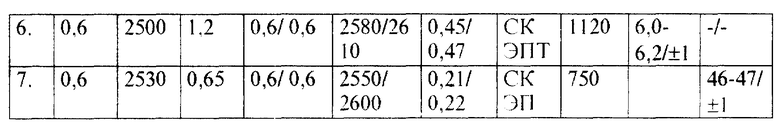

На фиг. 2 показана трубчатая насадка, которая представляет собой трубу переменного диаметра. Секция трубчатой насадки состоит из диффузора 1 и конфузора 2. Конфузор выполнен из расширяющегося и сужающегося усеченных конусов, соединенных вместе. Трубчатая насадка крепится к штуцеру реактора-смесителя с помощью фланца 3 и имеет более 2-х секций. В диффузоре секции выполнены отверстия (одно или более), соединенные с трубами для подвода растворителя 4 и одного из компонентов, например, катализатора 5.

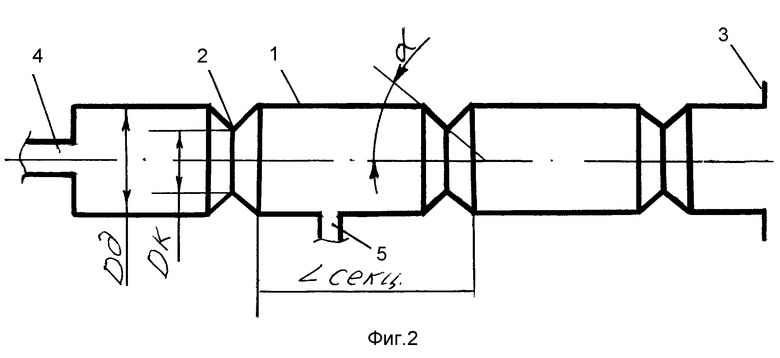

На фиг.3 показаны варианты подачи компонентов газожидкостной смеси непосредственно в трубчатую насадку штуцера (а). Подачу осуществляют в зону диффузора секций трубчатой насадки через отверстия, число которых может быть разным. Вариант (фиг. 3б) предусматривает подачу части компонентов в гребенку, часть в секции трубчатой насадки штуцера.

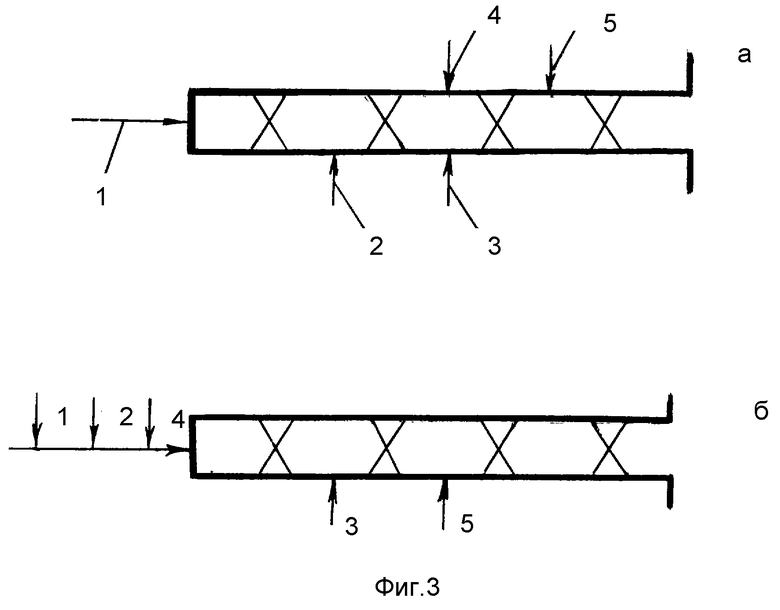

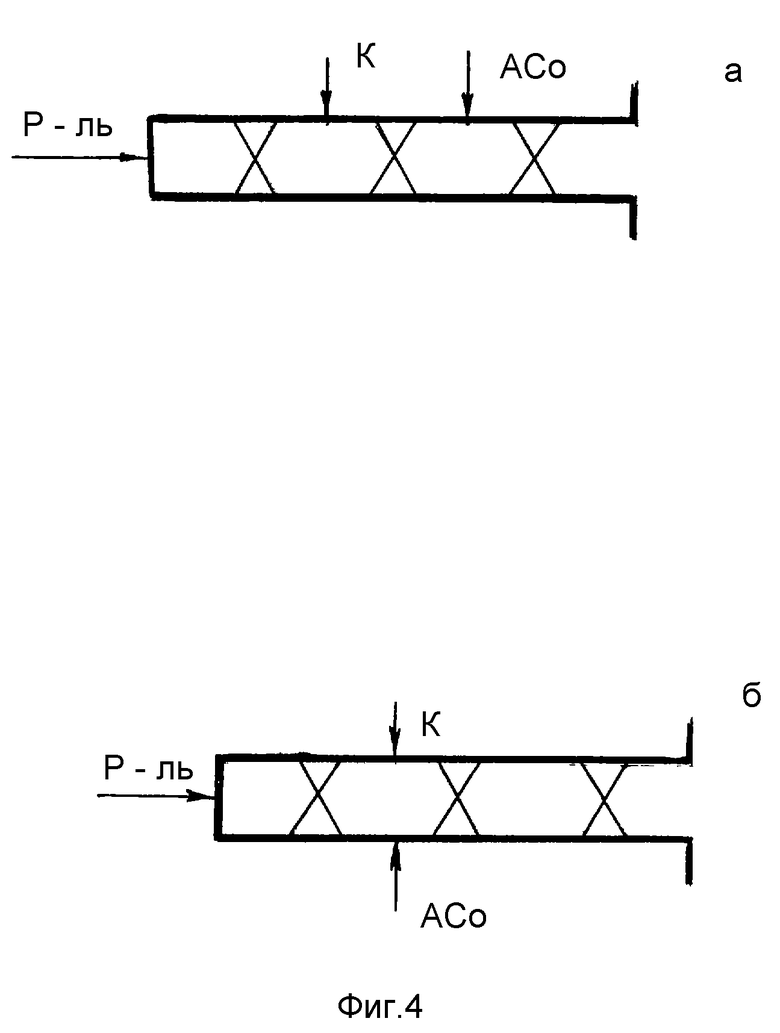

На фиг. 4 рассмотрены варианты раздельного приготовления компонентов каталитического комплекса в случае числа компонентов более двух. В первом случае (а) подачу, например, катализатора и активатора осуществляют последовательно в соседних секциях. Во-втором (б), подачу осуществляют одновременно в одну секцию.

Реактор-смеситель работает следующим образом.

Охлажденные компоненты газожидкостной смеси в определенных пропорциях под давлением подают через гребенку 9 в трубчатую насадку 10 штуцера 4 реактора-смесителя. Обеспечение давления порядка 0,6 МПа и скорости потока более 3±2 м/с обеспечивают в рассчитанной трубчатой насадке конфузор-диффузорного типа развитый турбулентный режим движения потока, при котором обеспечивается равномерное смешение компонентов газожидкостной смеси. Газожидкостная смесь непрерывно подается в реактор-смеситель. Через штуцеры 7 и 8, снабженные трубчатыми насадками 11 и 12, в реактор-смеситель подают компоненты каталитического комплекса, приготовленные в соответствующих трубчатых насадках за счет обеспечения турбулентного движения. Растворитель подают в первую секцию трубчатой насадки штуцера, а во вторую секцию через отверстие в диффузоре подают либо катализатор, либо сокатализатор. При использовании многокомпонентного каталитического комплекса (катализатор, активатор, сокатализатор) можно вводить вместе катализатор и активатор, а сокатализатор отдельно. Приготовленные отдельно компоненты каталитического комплекса через штуцеры 7 и 8 подают в реактор-смеситель. Интенсивное перемешивание реакционной массы за счет перемешивающего устройства 3 обеспечивает распределение компонентов каталитического комплекса по объему реактора-смесителя и их взаимодействие. На каталитическом комплексе протекает реакция сополимеризации мономеров. Выделяющееся в результате реакции сополимеризации тепло частично снимают за счет охлаждения через теплообменую рубашку 2, а часть за счет испарения непрореагировавших мономеров и водорода, которые отводят через штуцер 5 в рецикл после охлаждения. Отвод раствора сополимера на отмывку от катализатора осуществляют через штуцер 6.

Заявляемый способ непрерывной растворной сополимеризации осуществляют в заявляемом реакторе-смесителе.

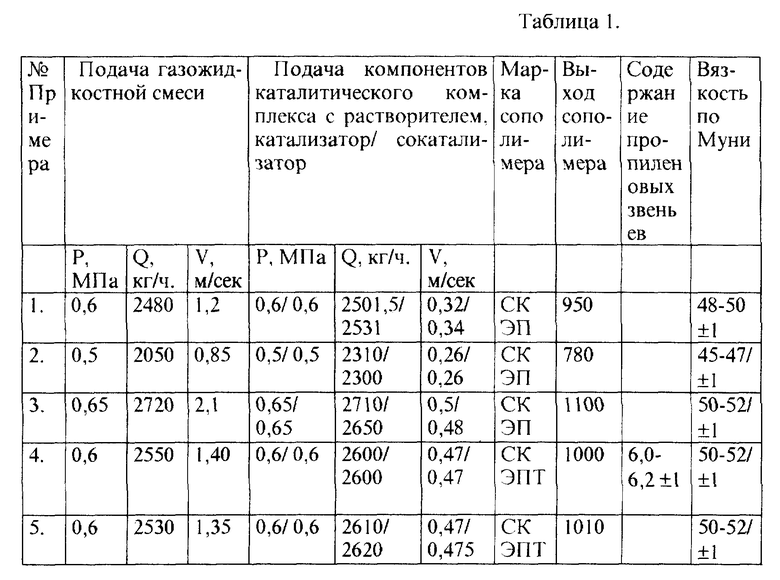

Пример 1-3.

В реактор-смеситель объемом 16,6 м3 и скоростью вращения мешалки 35 об/мин снизу вводят охлажденную до температуры -10oC газожидкостную смесь в количестве 2480 кг/ч, содержащую следующие компоненты:

Пропилен жидкий (ГОСТ 25043-87) - 0,15

Этилен (ГОСТ 25070-87) - 0,1

Водород очищенный (ГОСТ 3022-80) - 0,05

Рециркуляционный газ (этилен, пропилен, водород) - 0,7

Компоненты газожидкостной смеси дозировочно подают в гребенку и оттуда в 4-х секционную трубчатую насадку штуцера реактора-смесителя. Диаметр диффузора 150 мм, соотношение конфузора и диффузора 1:2. Угол наклона образующих конусов к оси насадки 20o для сходящейся и расходящейся частей конфузора. Длина секции трубчатой насадки штуцера равна 3,5 диаметра диффузора. В этих условиях путем регулирования давления подаваемых компонентов газожидкостной смеси создаются разные скорости движения потока через трубчатую насадку.

Давление 0,6 МПа (опыт 1)

Давление 0,5 МПа (опыт 2)

Давление 0,65 МПа (опыт 3)

К штуцерам подачи компонентов каталитического комплекса крепят на фланцах трубчатые 2-х секционные насадки, имеющие диаметр конфузора 76 мм, а соотношение диаметров конфузора и диффузора 1:4,5. Длина секции насадки 2,5 диаметра диффузора. Угол наклона образующих конусов к оси насадки 65o. Регулирование скорости движения потока растворителя-нефраса (ТУ 38.1011228-90) при объемной производительности 500 кг/ч), и подачи катализатора VOCl3 (ТУ 48-4-533-90) объемом 1,5±+0,1 кг/ч, и сокатализатора Al(C2H5)2Cl при объеме 15±0,2 кг/ч через трубчатую насадку осуществляют давлением подаваемых компонентов: давление 0,6 МПа (опыт 1), давление 0,5 МПа (опыт 2), давление 0,65 МПа (опыт 3). Компоненты каталитического комплекса подают в объеме 2% от объема газожидкостной смеси. Давление внутри реактора 0,45 МПа, температура реакционной массы поддерживают в пределах 35-45oC. Выгрузку готового раствора сополимера осуществляют через боковой нижний штуцер и затем сополимер подают на отмывку каталитического комплекса, стабилизацию и брикетирование. Результаты опытов приведены в таблице.

Пример 4.

Условия проведения процесса описаны в примере 1. В газожидкостную смесь дополнительно вводят третий мономер-дициклопентадиен (ТУ 14-6-35-86) в количестве 75 кг на 1 т получаемого продукта при получении тройного сополимера СКЭПТ. Давление всех подаваемых компонентов 0,6 МПа. Характеристики процесса и получаемого СКЭПТ приведены в таблице 1.

Пример 5.

Условия проведения процесса описаны в примере 4. Приготовление газожидкостной смеси осуществляют по схеме, приведенной на фиг. 3, 6. Этилен и дициклопентадиен подают в гребенку, а остальные компоненты в трубчатую насадку. Давление подачи компонентов газожидкостной смеси 0,6 МПа. Результаты опыта представлены в таблице 1.

Пример 6.

Условия проведения процесса описаны в примере 4. Приготовление газожидкостной смеси осуществляют по схеме, приведенной на фиг. 4а. Каталитический комплекс образуется тремя компонентами - катализатором VOCl3, активатором ACo (актоат кобальта ТУ 6-09-17-236-93) и сокатализатором Al(C2H5)2Cl в соотношении 1:0,5:6 соответственно. Приготовление раствора сокатализатора остается неизменным. Приготовление смеси катализатора и активатора в растворителе производится в трубчатой насадке с числом секций 3. Подача катализатора и активатора в растворитель осуществляется последовательно. Результаты опыта представлены в таблице.

Пример 7 (сравнительный).

Условия приведены в примере 1. Однако приготовление газожидкостной смеси осуществляют только в трубчатой гребенке при подаче тех же ингредиентов и в том же соотношении с последующим смешением в скоростном смесителе и подачи в реактор снизу. Компоненты каталитического комплекса в нефрасе подают раздельно через штуцеры реактора в условиях ламинарного перемешивания в специальных смесителях. Характеристики СКЭП приведены в таблице.

Из приведенных примеров видно, что приготовление газожидкостной смеси и компонентов каталитического комплекса в трубчатых насадках штуцеров в условиях развитого турбулентного потока позволяет увеличить производительность процесса сополимеризации за счет выравнивания распределения компонентов в подаваемых растворах. Получаемый при этом продукт содержит оптимальное число пропиленовых звеньев, а его разброс минимальный, что указывает на его однородность. Значения вязкости по Муни тоже предпочтительны.

Граничные условия скоростных потоков привязаны к конструктивным размерам секций трубчатых насадок. В одном случае высокие скорости потоков больше 3±2 м/с для потока перекачивающейся газожидкостной смеси требует своих размеров: как диаметров диффузора-конфузора, так и их соотношения и углов наклона конусов к оси насадки. При относительно малых объемах перекачивающих жидкостей, как в случае, компонентов каталитического комплекса с растворителем диаметры конфузора и диффузора, их соотношение и углы наклона конусов должны быть другими для достижения развитого турбулентного потомка. Конструктивные размеры насадки выбираются исходя из количества транспортируемой через нее жидкости. Для обеспечения быстрого и качественного смешения компонентов различной плотности обеспечивается развитое турбулентное движение потока (Re>10000) за счет скорости его перемещения.

Реактор-смеситель с насадками штуцеров прост в изготовлении и модернизации, стабилен в работе и прост в обслуживании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141872C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНПРОПИЛЕНОВЫХ СОПОЛИМЕРОВ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141871C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175659C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР-РАСПРЕДЕЛИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2144843C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ | 2001 |

|

RU2207346C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174128C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2177957C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207345C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174521C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2169738C1 |

Изобретение относится к получению полимеров, к промышленности синтетических каучуков, а именно к способу получения этиленпропиленового или этиленпропилендиенового сополимера в предлагаемом реакторе-смесителе. Описывается способ непрерывной сополимеризации растворной сополимеризации, включающий растворение в углеводородном растворителе мономеров, водорода и компонентов каталитического комплекса, подачу раствора газожидкостной смеси, содержащей мономеры, растворитель и водород в нижнюю часть реактора, снабженного мешалкой, подачу растворов компонентов каталитического комплекса в реактор, сополимеризацию при перемешивании реакционной массы при повышенных давлении и температуре. Приготовление газожидкостной смеси мономеров, водорода, растворителя и раздельное растворение компонентов каталитического комплекса в растворителе осуществляют в потоке при турбулентном смешении в трубчатых насадках соответствующих входных штуцеров реактора при скоростях движения потоков не менее 3±2 м/с для газожидкостной смеси и не менее 0,3 м/с для компонентов каталитического комплекса. Описывается также реактор для осуществления способа. Технический результат - разработка способа и устройства, позволяющего непрерывно осуществлять растворную сополимеризацию с получением однородного сополимера. 2 с.п.ф-лы, 1 табл., 4 ил.

| Кирпичников П.А | |||

| Альбом технологических схем основных производств промышленности синтетического каучука | |||

| - Л.: Химия, 1986, с.156-158 | |||

| БИБЛИОТЕКА ' | 0 |

|

SU296580A1 |

| US 5013801 A, 07.05.91 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 0 |

|

SU404267A1 |

Авторы

Даты

1999-11-27—Публикация

1998-07-08—Подача