Изобретение относится к металлургии цветных металлов и может быть использовано для переработки цинкиндийсодержащих материалов, например промпродуктов цинкового электролитного производства - цинкиндийсодержащих кеков вельцеванием.

Известен способ вельцевания цинксодержащих материалов с введением в шихту коксовой мелочи и получением клинкера (см. Лакерник М.М.; Пахомова Г. Н. Металлургия цинка и кадмия. М., "Металлургиздат", 1969, с. 393-409).

Недостатком известного способа являются высокие потери индия с клинкером (до 40-50%). Кроме того, при температуре процесса (1200-1250oC), которую поддерживают с целью максимальной отгонки цинка и индия из исходного сырья, в вельц-печи происходит расстройство процесса - расплавление шихты, приводящее к образованию "жидкой ванны". Образующаяся "жидкая ванна" размывает огнеупорную футеровку печи, что требует более частого ее ремонта и, тем самым, снижает коэффициент использования вельц-печи.

Известен способ вельцевания цинксодержащих материалов с дозировкой в шихту кальцийсодержащего флюса, в частности оксида кальция (см. а.с. N 622680 по кл. C 22 B 19/38, опубликовано в Бюл. N 32, 1978 г.).

Недостатком известного способа является загрузка оксида кальция совместно с шихтой с верхнего загрузочного конца печи, что приводит к повышению образования настылей в зоне сушки и восстановления шихты при переработке цинковых кеков и отдельных видов шлаков, а также при загрузке шихты с повышенным содержанием железа приводит к интенсивному образованию металлизированных настылей и агломератов в зоне формирования клинкера. Кроме того, загрузка кальцийсодержащего флюса практически не влияет на извлечение индия в вельц-окись.

Наиболее близким по технической сути и достигаемым результатам к изобретению (прототипом) является следующий известный способ вельцевания цинкиндийсодержащих материалов:

Способ, включающий подачу кальцийсодержащего флюса путем вдувания его воздухом высокого давления (2-6 атм) с разгрузочного конца печи в зону формирования клинкера в количестве от 5 до 10% оксида кальция к весу клинкера (см. Реш. о выд. патента N 97119672 от 25.05.98 г. (Россия); заявлено 27.11.97 г.).

Недостатком указанного способа является низкое извлечение индия в вельц-окись и высокие потери его с клинкером вельц-печей (положительное влияние оксида кальция на отгонку индия в данном случае не обнаруживается).

Предложен способ вельцевания цинкиндийсодержащих материалов, включающий подачу смеси кальцийсодержащего флюса и хлорсодержащего вспомогательного вещества путем вдувания ее воздухом высокого давления (2-6 атм) с разгрузочного конца печи в зону формирования клинкера. При этом дозировка кальцийсодержащего флюса составляет от 5 до 10% к весу клинкера, а в качестве вспомогательного вещества используется хлорид кальция в количестве от 0,3 до 1,3% к весу флюса.

Способ позволяет добиться одновременно двух целей: повысить стойкость огнеупоров в зоне формирования клинкера печи и одновременно снизить потери индия с клинкером. В отличие от вышеприведенного, предлагаемый способ обеспечивает равномерное поступление в печь хлорсодержащей добавки, так как она путем механического перемешивания равномерно распределяется в массе флюса, и имеется возможность выдерживать любую ее дозировку без изменения режима работы вдувающего устройства. Кроме того, подача в качестве хлорсодержащей добавки хлористого кальция обеспечивает наиболее эффективное действие хлора на процессы возгонки цинка, свинца, индия. Известно, что при воздействии высоких температур твердый хлорид кальция, со держащий кристаллизационную воду, частично разлагается по реакции

CaCl2•H2O = CaO + 2HCl.

Образующийся при этом хлороводород является активным хлоринатором, а оксид кальция, дополнительно к загружаемому в составе флюса, участвует в реакциях замещения, активизируя восстановление цинка, а также в качестве шлакообразующего компонента.

Предложенный способ испытан в полупромышленных условиях. В процессе испытаний определена предлагаемая оптимальная дозировка вспомогательного вещества (хлорида кальция) к массе флюса, подаваемого через разгрузочное отверстие вельц-печи. Увеличение дозировки хлорида кальция выше 1,5% к весу флюса (при постоянной подаче смеси в количестве 7% к весу клинкера) не привело к дальнейшему улучшению отгонки индия, при этом произошло расплавление материала и образование "ванны" в печи. Дозировка же в количестве 0,1% практически не повлияла на извлечение индия, подача смеси с таким количеством вспомогательного вещества ускорила рост настыли.

Испытания показали, что предложенный способ позволяет снизить потери индия с клинкером на 40 - 60% и, при этом, повысить стойкость огнеупоров в зоне формирования клинкера (от 3 до 10 м от разгрузочного конца печи). Длительное применение предложенного способа позволило увеличить кампанию работы печи между текущими ремонтами с 3,7 до 4,5 месяцев.

Сведения, подтверждающие возможность осуществления предложенного способа.

Проверка способа вельцевания цинкиндийсодержащих материалов осуществлялась следующим образом:

В трубчатую вращающуюся печь размером 41х2,5 м загружались подсушенные цинковые кеки и коксовая мелочь через течку, установленную на верхней головке печи. Шихта за счет вращения и наклона печи продвигалась по длине печи, проходя последовательно зоны сушки, восстановления металлов и формирования клинкера. В противоток движению шихты проходил пылегазовый поток. Пыль улавливалась рукавными фильтрами, а очищенный газ выбрасывался через трубу в атмосферу. С разгрузочного конца печи, где происходила выгрузка клинкера, дополнительно подавался в печь воздух высокого (2 - 6 атм) и низкого (до 0,8 атм) давления для обеспечения необходимого количества в реакционном пространстве печи кислорода для горения твердого углеродистого восстановителя (коксика) и окисления паров металлов и сернисто-органических соединений. Воздух высокого давления (из сети подачи сжатого воздуха предприятия) подавался в количестве, обеспечивающем эффективную транспортировку смеси кальцийсодержащего флюса и вспомогательного вещества. Остальной необходимый объем воздуха (низкого давления) подавался воздуходувным вентилятором.

Смесь кальцийсодержащего флюса (при использовании извести-пыленки содержание оксида кальция в ней составляло 80%) и вспомогательного вещества (с крупностью частиц обоих компонентов минус 1 мм) загружалась в бункер. С использованием дозаторов за счет вакуума, создаваемого воздухоструйным эжектором, смесь транспортировалась в поток сжатого воздуха, вдуваемого в разгрузочную головку печи. Основная масса кальцийсодержащего флюса и вспомогательное вещество осаждались в зоне формирования клинкера (от 3 до 10 м от разгрузочного конца печи), где температура материала достигала 1100 - 1250oC. В процессе испытаний в печь описанным способом сначала подавался флюс без вспомогательного вещества (по прототипу), а затем - смесь флюса с хлоридом кальция с дозировкой последнего от 0,1 до 1,5% от массы флюса. Дозировка флюса и смеси в процессе испытаний поддерживалась на уровне около 7% к массе выгружаемого из печи клинкера.

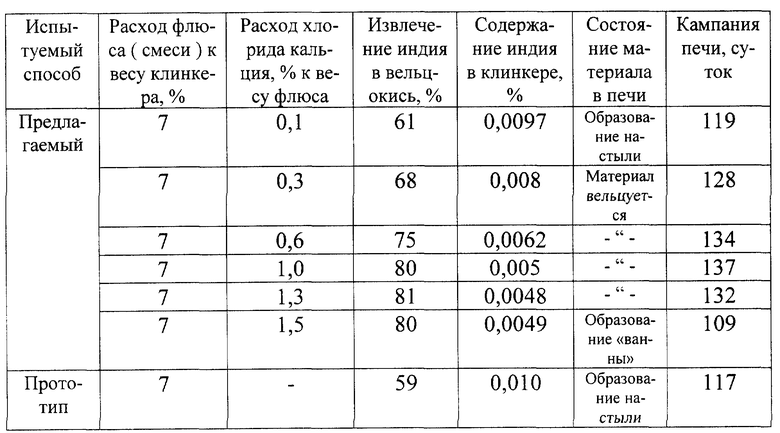

Ниже приведены сравнительные данные по вельцеванию шихты с подачей через загрузочное отверстие печи только кальцийсодержащего флюса (по прототипу) и предлагаемой смеси флюса со вспомогательным веществом.

Пример. Влияние хлористого кальция на степень отгонки индия и состояние материала в печи.

Из приведенных в таблице данных следует, что при подаче через разгрузочное отверстие печи смеси флюса с хлоридом кальция (с дозировкой последнего от 0,3 до 1,3% к весу флюса), содержание индия в выгружаемом из печи клинкере снизилось с 0,01% (100 г/т) до 0,0048-0,008% (48-80 г/т), а его извлечение в вельц-окись возросло с 59 до 70-80%. При этом увеличилось содержание индия в вельц-окиси с 0,028 до 0,036-0,04%, что повышает эффективность извлечения металла из получаемого продукта.

Таким образом, применение предлагаемого способа по сравнению с прототипом позволяет дополнительно извлечь до 40-60% индия из остающегося в клинкере, увеличить кампанию вельц-печи на 13-17%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЕЛЬЦЕВАНИЯ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2122596C1 |

| СПОСОБ ВАЛЬЦЕВАНИЯ ОКИСЛЕННЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1996 |

|

RU2119965C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2197549C1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКИНДИЙСОДЕРЖАЩИХ КЕКОВ | 2000 |

|

RU2169781C1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ЦИНКОВЫХ КЕКОВ | 1998 |

|

RU2150525C1 |

| ФУТЕРОВКА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2001 |

|

RU2199065C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2175356C1 |

| СПОСОБ ВОДНОЙ ОТМЫВКИ ЦИНКОВЫХ КЕКОВ | 2000 |

|

RU2156314C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНК- И МЕДЬСОДЕРЖАЩИХ СВИНЦОВЫХ КЕКОВ И ПЫЛЕЙ | 1998 |

|

RU2150520C1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ | 1997 |

|

RU2122595C1 |

Изобретение относится к металлургии цветных металлов, к переработке цинковых кеков вельцеванием. Способ осуществляется путем вельцевания цинксодержащих материалов в смеси с углеродистым восстановителем, кальцийсодержащим флюсом и вспомогательным веществом - хлоридом кальция, при этом смесь кальцийсодержащего флюса и вспомогательного вещества подается в печь за счет вдувания ее воздухом высокого давления (2-6 атм) с разгрузочного конца печи в зову формирования клинкера в количестве от 5 до 10% оксида кальция и от 0,02 до 0,04% хлора во вспомогательном веществе к весу клинкера, обеспечивается увеличение кампании работы печи за счет повышения стойкости футеровки и снижение потерь индия с клинкером на 40-60%. 1 табл.

Способ вельцевания цинковых кеков, включающий подачу в печь через загрузочный конец цинкового кека и твердого углеродистого восстановителя, а через разгрузочный конец в зону формирования клинкера - кальцийсодержащего флюса, отличающийся тем, что в зону формирования клинкера подают смесь, состоящую из кальцийсодержащего флюса и вспомогательного вещества хлорида кальция, взятого в количестве от 0,3 до 1,3% к весу флюса.

| СПОСОБ ВЕЛЬЦЕВАНИЯ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2122596C1 |

| Способ переработки цинковых кеков | 1990 |

|

SU1717656A1 |

| Шихта для вельцевания | 1990 |

|

SU1731850A1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ | 1997 |

|

RU2122595C1 |

| Способ переработки индийсодержащих продуктов восстановительным обжигом | 1974 |

|

SU548049A1 |

Авторы

Даты

2001-08-20—Публикация

2000-03-14—Подача