Изобретение относится к области цветной металлургии, в частности к переработке цинксодержащих материалов.

Известен способ вельцевания цинксодержащих материалов, включающий стадии шихтовки, окатывания и сушки цинковых кеков вместе с твердым углеродистым восстановителем и вельцевание окатанного материала (см. статью "Цветная металлургия" 1962, 14, с. 78 /Пахомова Г.Н. "Усовершенствование технологии в цинковой промышленности Советского Союза").

Недостатком указанного способа является высокий расход топлива на сушку смеси цинкового кека и твердого углеродистого восстановителя.

Известен способ вельцевания цинксодержащих материалов, включающий стадию окатывания оборотных пылей пылевых камер со шламовой фракцией окисленной руды и дальнейшее вельцевание окатышей (см. книгу "Вельцевание цинк- свинецсодержащих материалов". - М., Металлургия, 1985, стр. 75-76).

Недостатком указанного способа является невысокая прочность окатышей, что приводит к их разрушению при транспортировке в печь на вельц-переработку.

Наиболее близким по технической сущности и достигаемому результату является способ вельцевания цинксодержащих материалов, включающий стадии смешения, окатывания и сушки цинковых кеков вместе с твердым углеродистым восстановителем, оборотными пылями вельцевания и тугоплавким кальций- магнийсодержащим материалом (см. а.с. 876761, кл. С 22 В 19/38).

Недостатком указанного способа является многостадийность процесса: окатывание, сушка, рассев на фракции, что увеличивает капитальные и текущие затраты способа.

Техническим результатом данного изобретения являются повышение качества вельц-окиси и снижение содержания цинка в клинкере. Указанный технический результат достигается тем, что в способе переработки цинксодержащих материалов, включающем стадии смешения, окатывания со связующим, вельцевания цинковых кеков, на стадию окатывания в качестве связующего подают шлам очистных сооружений и окатывание осуществляют перед смешением с цинковыми кеками и твердым углеродистым восстановителем. Другим отличием является то, что шлам очистных сооружений подают на стадию окатывания в количестве 5-10 % от веса оборотных пылей в расчете на сухой вес.

Способ осуществляется следующим образом.

Оборотные пыли вельцевания пневмотранспортом подают из бункеров пылевой камеры в бункер с дозирующим устройством, установленным над чашевым гранулятором. Шлам очистных сооружений влажностью 83-88% распульповывают водой до жидкотекущего состояния и дозирующими насосами подают вместе с оборотными пылями на чашу гранулятора. Полученные на грануляторе окатыши направлялись на шихтовку с цинковыми кеками.

Предложенный способ испытан в лабораторных условиях.

Испытания показали, что при уменьшении количества шлама очистных сооружений, подаваемых на стадию окатывания менее 5 %, ухудшается прочность окатышей и снижается качество вельц-окиси, а при повышении расхода выше 10 % нарушается процесс вельцевания - увеличивается содержание цинка в клинкере.

Проверку способа осуществляли следующим образом.

Оборотные пыли вельцевания (пыли пылевых камер вельц-печей) состава, %: цинк 10-19, железо 15-20, углерод 10-24 вместе со шламом очистных сооружений, состава, %: цинк 7-25, железо 1,2-2,5, оксид кальция 15-35, влажность 83-88, подавали на чашевый грануляторе при соотношении: оборотные пыли к шламу очистных сооружений 100 к 5-10 в расчете по сухому весу. К шламам предварительно добавляли воду (на 100 вес. частей влажных шламов 30-40 вес. частей воды) и тем самым переводили их в жидкотекущее состояние для обеспечения необходимой дозировки шламов при окатывании оборотных пылей вельцевания.

Таким образом, на чашу гранулятора поступали оборотные пыли (влажность= 0) и пульпа шлама очистных сооружений в весовом соотношении по сухому весу 100 к 5-10 и с учетом количества влаги в шламах соответственно 100 к 45-90. Влажность полученных окатышей изменялась от 28 до 42%. Окатыши подшихтовывали к цинковому кеку и коксовой мелочи и загружали на вельцевание. В процессе вельцевания были получены клинкер и вельц-окись.

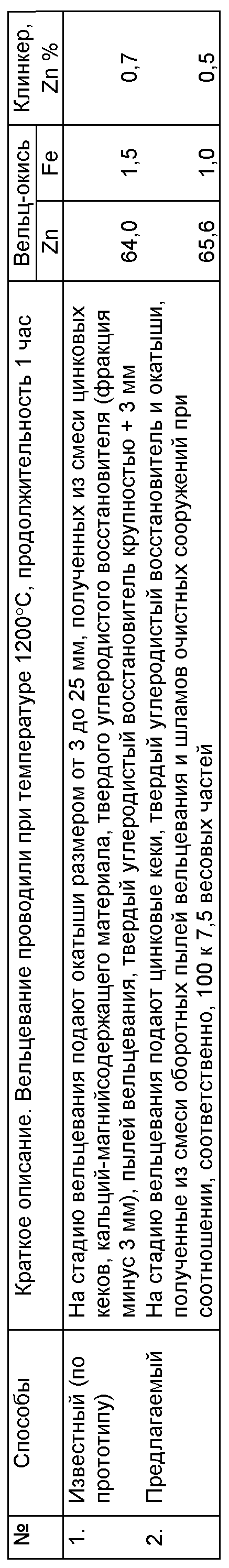

В таблице приведены сравнительные данные проверки предлагаемого и известного способа вельцевания цинксодержащих материалов. Как видно из полученных данных, при использовании предлагаемого способа улучшается качество вельц-окиси и снижается содержание цинка в клинкере. Так, содержание железа в вельц-окиси снижается с 1,5 до 1,0%, а содержание цинка в клинкере понижается с 0,7 до 0,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАЛЬЦЕВАНИЯ ОКИСЛЕННЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1996 |

|

RU2119965C1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ЦИНКИНДИЙСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2172355C1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ЦИНКОВЫХ КЕКОВ | 1998 |

|

RU2150525C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2175356C1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКИНДИЙСОДЕРЖАЩИХ КЕКОВ | 2000 |

|

RU2169781C1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ | 1997 |

|

RU2122595C1 |

| Способ пирометаллургической переработки цинковых кеков | 1980 |

|

SU876761A1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2122596C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2329312C2 |

| ФУТЕРОВКА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2001 |

|

RU2199065C1 |

Изобретение относится к области цветной металлургии, в частности к переработке цинковых кеков вельцеванием. Способ осуществляется путем окатывания пылей вельцевания со шламом очистных сооружений с последующим их вельцеванием в шихте с цинковыми кеками и твердым углеродистым восстановителем, что обеспечивает повышение качества вельц-окиси и снижение содержания цинка в клинкере. 1 з.п. ф-лы, 1 табл.

| Способ пирометаллургической переработки цинковых кеков | 1980 |

|

SU876761A1 |

| SU 634625, 27.07.1999 | |||

| Способ вельцевания цинксодержащих материалов | 1987 |

|

SU1470797A1 |

Авторы

Даты

2003-01-27—Публикация

2001-06-05—Подача