Изобретение относится к бензиновым и дизельным двигателям внутреннего сгорания (ДВС).

Для снижения токсичности отработавших газов ДВС (в частности, окислов азота) широко используется метод перепуска отработавших газов из выпускной системы двигателя во впускную (так называемая рециркуляция отработавших газов). Одним из основных элементов подобных систем является клапан рециркуляции отработавших газов (КРОГ). Данное изобретение относится к конструкции КРОГ. Известны конструкции, в которых перепуск части отработавших газов производится запорным клапаном со штоком, перемещающимся внутри направляющей втулки и связанным с диафрагменным механизмом. Количество рециркулируемых отработавших газов и закон их подачи определяются размерами запорного клапана, величиной разрежения, подаваемого в наддиафрагменную полость, характеристикой пружины, находящейся в наддиафрагменной полости. К таким клапанам можно отнести клапаны [1], [2], [3], а также КРОГ, выпускаемый Димитровоградским автоагрегатным заводом и ООО "Топливные системы" (Санкт-Петербург).

Основным недостатком указанных КРОГ является возможность прорыва отработавших газов при открытом запорном клапане через зазоры между направляющей втулкой и штоком в поддиафрагменную полость, связанную с атмосферой, т.е. загрязнение окружающей среды отработавшими газами.

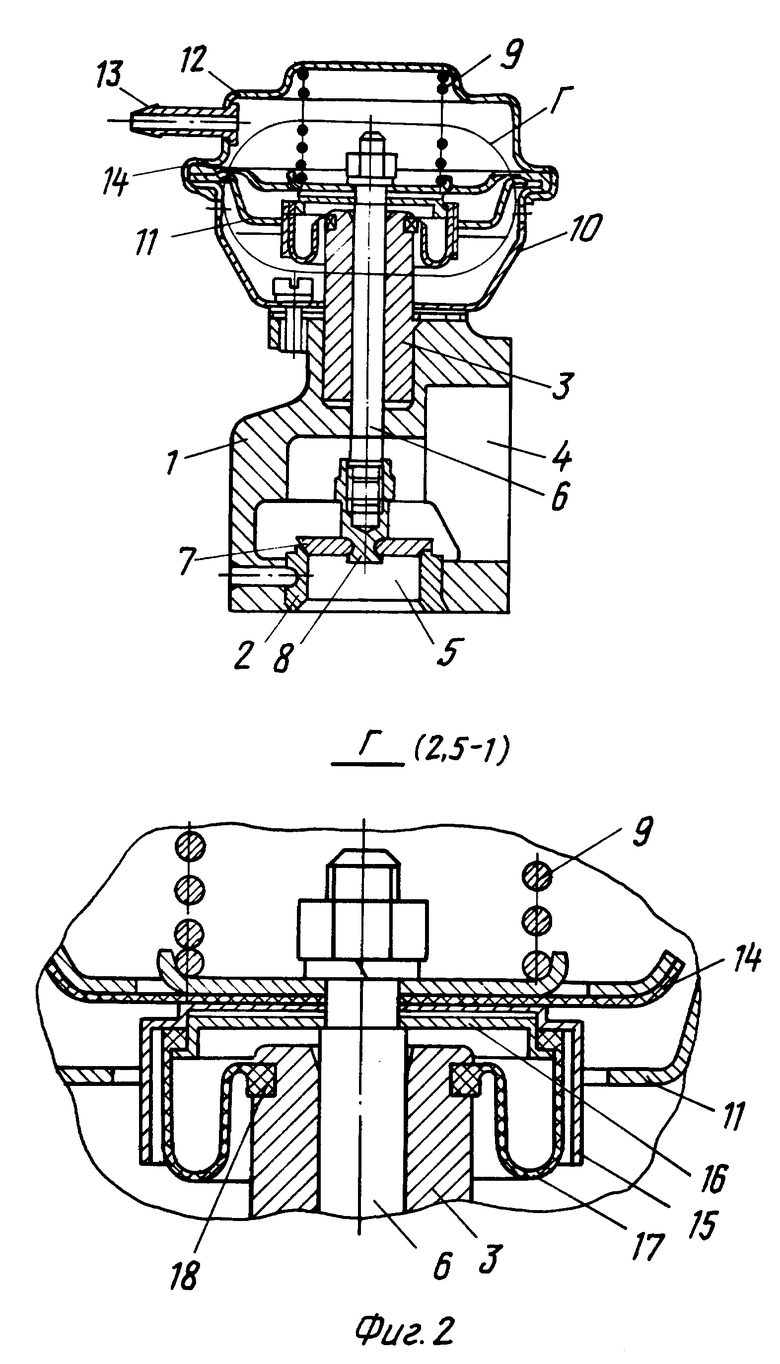

Известен КРОГ, где предусмотрена защита от попадания отработавших газов в окружающую среду [4]. Это клапан фирмы Пирбург (Pierburg), устанавливаемый на дизельных двигателях фирмы Штайер (Steyr). В этом клапане (фиг. 1) защита от попадания отработавших газов в поддиафрагменную полость обеспечивается за счет установки манжеты 1 и уплотнительного кольца 2. Манжета с наружной стороны зажимается между деталями 8 и 9 и таким образом крепится к диафрагме 4, а с внутренней стороны поджимается пружиной 5 к гильзе 6, установленной на направляющей втулке 7 с помощью уплотнительного кольца 2.

Недостатками указанного КРОГ являются:

1. Конструкция уплотнения с помощью манжеты 1, уплотнительного кольца 2 и пружины 5, имеющего три зоны возможной негерметичности, представляется сложной в технологическом отношении и не вполне надежной в конструктивном.

2. Наличие двух пружин (12 и 5) затрудняет обеспечение требуемого закона подачи рециркулируемых газов в функции управляющего разрежения.

3. Отсутствие регулируемого элемента, обеспечивающего настройку клапана на требуемое разрежение срабатывания, предъявляет чрезвычайно высокие требования к характеристикам пружин 12 и 5.

4. Запорный клапан 10 жестко закреплен на штоке 11, поэтому для обеспечения возможности самоцентрирования клапана в седле 13 и его герметичности в закрытом положении необходимо иметь достаточно большие зазоры между направляющей втулкой 7 и штоком 11, что ведет к возрастанию количества отработавших газов, поступающих в область манжеты, и возможности прорыва их в поддиафрагменную полость.

В предлагаемом изобретении указанные недостатки устраняются следующим образом.

1. Манжета, предотвращающая попадание отработавших газов в поддиафрагменную полость и атмосферу, по внутреннему диаметру крепится с натягом в кольцевом пазе направляющей втулки, а по наружному зажимается между тарелкой диафрагмы и чашкой.

2. Запорный клапан установлен свободно на втулке, соединенной со штоком посредством резьбы, обеспечивающей возможность регулирования длины штока и последующего фиксирования втулки относительно штока.

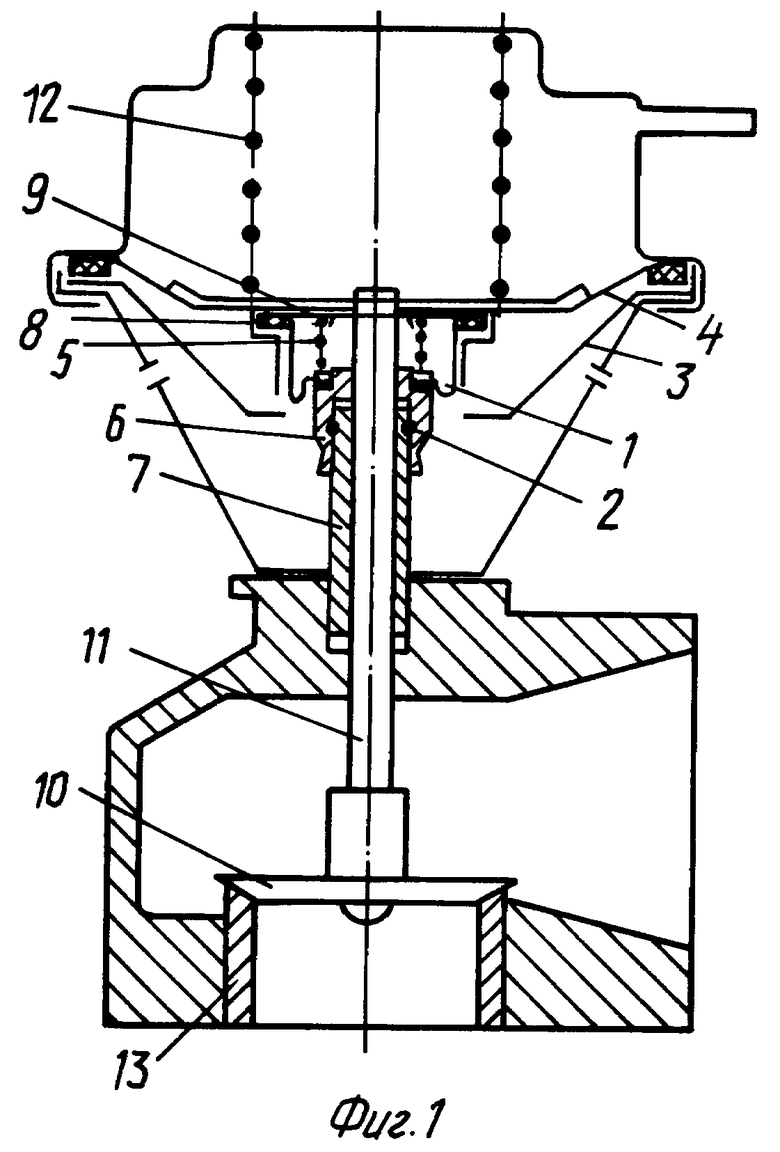

Предлагаемый КРОГ изображен на фиг. 2. КРОГ содержит корпус 1 с седлом 2, направляющей втулкой 3 и полостями 4 и 5, сообщенными с впускной и выпускной системами ДВС. Внутри направляющей втулки перемещается шток 6 запорного клапана 7, установленного свободно на втулке 8, соединенной со штоком посредством резьбы, обеспечивающей возможность регулирования длины штока. При заворачивании или отворачивания втулки изменяется длина штока и, соответственно, предварительное поджатие пружины 9, чем и обеспечивается возможность регулирования КРОГ. В отрегулированном положении втулка фиксируется относительно штока.

К корпусу прикреплен диафрагменный механизм, включающий проставку 10, отражательную чашку 11, крышку 12 со штуцером 13 подвода разрежений и пружиной 9, диафрагму 14 с тарелкой 15 и чашкой 16, зажатую между отражательной чашкой 11 и крышкой 12 и соединенную со штоком 6 запорного клапана 7.

Между тарелкой диафрагмы 15 и направляющей втулкой 3 расположена манжета 17, предотвращающая попадание отработавших газов в поддиафрагменную полость и атмосферу, которая по внутреннему диаметру крепится с натягом в кольцевом пазе 18 направляющей втулки 3, а по наружному зажимается между тарелкой диафрагмы 15 и чашкой 16.

КРОГ работает следующим образом. При достижении управляющего разрежения, поступающего в наддиафрагменную полость через штуцер 13 определенной величины, диафрагма 14, преодолевая действие пружины 9, перемещается вверх вместе со штоком 6 и запорным клапаном 7. Запорный клапан 7 открывается, сообщая полости 4 и 5. Индивидуальная регулировка КРОГ производится на стадии производства путем поворота втулки 8 относительно штока 6, т.е. регулированием длины штока и последующим фиксированием втулки с запорным клапаном относительно штока. Манжета 17 предотвращает попадание отработавших газов из полостей корпуса через зазоры между штоком и направляющей втулкой в поддиафрагменную полость.

В настоящее время ООО "Топливные системы" осваивает серийное производство КРОГ по предлагаемому изобретению.

Литература

1. Патент Германии DE 4228850, 1994.

2. Патент Германии DE 4321394 A1, 1995.

3. Патент США US 4492210, 1985.

4. Патент Германии DE 3932007 A1, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ | 2003 |

|

RU2251016C2 |

| КАРБЮРАТОР ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2173786C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2200857C2 |

| Противоподсосный клапан вакуумного грузозахватного устройства | 1984 |

|

SU1263607A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОАРМАТУРНОЙ ИГЛЫ ТОПЛИВНОГО КЛАПАНА КАРБЮРАТОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО АРМАТУРЫ ИГЛЫ ДЛЯ РЕАЛИЗАЦИИ ПРЕДЛАГАЕМОГО СПОСОБА | 2001 |

|

RU2215892C2 |

| РЕГУЛЯТОР ПЕРЕПАДА ДАВЛЕНИЯ | 2000 |

|

RU2206013C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН (ВАРИАНТЫ) | 2000 |

|

RU2182273C2 |

| Карбюратор для двигателя внутреннего сгорания | 1984 |

|

SU1257268A1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 1997 |

|

RU2150138C1 |

| БЛОКИРОВОЧНЫЙ ГАЗОВЫЙ КРАН-КЛАПАН | 2000 |

|

RU2186279C2 |

Изобретение относится к двигателестроению, в частности к выхлопным системам двигателей внутреннего сгорания. Изобретение позволяет улучшить показатели по снижению токсичности отработавших газов и технологию изготовления и регулировки. Клапан рециркуляции отработавших газов содержит корпус с седлом, направляющей втулкой, полостями, сообщенными с впускной и выпускной системами ДВС, и запорными клапаном со штоком, перемещающимся внутри направляющей втулки. Диафрагменный механизм прикреплен к корпусу и включает проставку, отражательную чашку, крышку со штуцером подвода разрежений и пружиной. Диафрагма зажата между отражательной чашкой и крышкой и соединена со штоком запорного клапана. Манжета расположена между тарелкой диафрагмы и направляющей втулкой. Манжета, предотвращающая попадание отработавших газов в поддиафрагменную полость и атмосферу, по внутреннему диаметру крепится с натягом в кольцевом пазе направляющей втулки, а по наружному зажимается между тарелкой диафрагмы и чашкой. Запорный клапан установлен свободно на втулке, соединенной со штоком посредством резьбы, обеспечивающей возможность регулирования длины штока и последующего фиксирования втулки относительно штока. 1 з.п.ф-лы, 2 ил.

| DE 3932007 A1, 04.04.1991 | |||

| УСТРОЙСТВО РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ | 1992 |

|

RU2035610C1 |

| RU 92010865 A, 20.03.1997 | |||

| Устройство для регулирования наполнения и рециркуляции отработавших газов | 1988 |

|

SU1562507A1 |

| Система рециркуляции отработавших газов двигателя внутреннего сгорания | 1987 |

|

SU1506162A1 |

| US 4492210 A, 08.01.1985 | |||

| US 4231339 A, 04.11.1980 | |||

| ДАТЧИК ДАВЛЕНИЯ | 2017 |

|

RU2670244C1 |

| DE 4321394 A1, 05.01.1995 | |||

| DE 4228850 A1, 03.03.1994. | |||

Авторы

Даты

2001-06-27—Публикация

1999-02-04—Подача