Использование: двигателестроение, в частности способ изготовления иглы топливного клапана карбюраторов автомобильных и мотоциклетных двигателей внутреннего сгорания. В поплавковых механизмах карбюраторов широко используются топливные клапаны с резиноарматурной иглой, которая состоит из арматуры и резинового наконечника, который крепится к арматуре с использованием процесса вулканизации. Такие клапана обеспечивают повышенные эксплуатационные показатели.

Известен способ изготовления резиноарматурной иглы топливного клапана, включающий в себя раздельное изготовление арматуры и резиновой заготовки, вулканизацию и соединение резиновой заготовки с арматурой, производимые в пресс-форме при определенном изменении формовочного давления и температурного режима.

Недостатками этого способа являются необходимость специального оборудования для получения резиновой заготовки с точными весовыми и геометрическими параметрами, недостаточно надежное соединение резины с арматурой (даже при использовании специального дорогого клея), а также получающаяся разнотолщинность резинового наконечника, которая при набухании резины в бензине приводит к изменению геометрии запирающего конуса и нарушению герметичности.

Целью предлагаемого изобретения является упрощение способа изготовления резиноарматурной иглы, обеспечение большей надежности соединения резины с арматурой и обеспечение одинаковой толщины резинового наконечника в зоне запирающего конуса.

Поставленная задача решается за счет способа изготовления резиноарматурной иглы топливного клапана карбюратора двигателей внутреннего сгорания, включающего вулканизацию и соединение резины с арматурой, производимых в пресс-форме, размеры и геометрическая форма которой экспериментально подобраны под конкретное изделие, причем пресс-форма литьевого типа и заполнение ее производится под давлением со стороны острия конической головки, а устройство арматуры иглы для реализации предлагаемого способа отличается тем, что арматура иглы состоит из корпуса и запрессованного в него штифта с конической головкой, причем внутренняя полость корпуса включает два цилиндрических канала различного диаметра; меньший - для запрессовки штифта и больший, прилегающий к конической головке штифта, - для заполнения резиной. Возможен вариант исполнения устройства арматуры, при котором в цилиндрическом канале корпуса большего диаметра выполнена резьба, обеспечивающая лучшее соединение резины с арматурой.

Другой отличительной особенностью устройства арматуры иглы является то, что углы конической головки штифта и конусного участка в пресс-форме равны между собой, обеспечивая равную толщину резинового наконечника в зоне запирание.

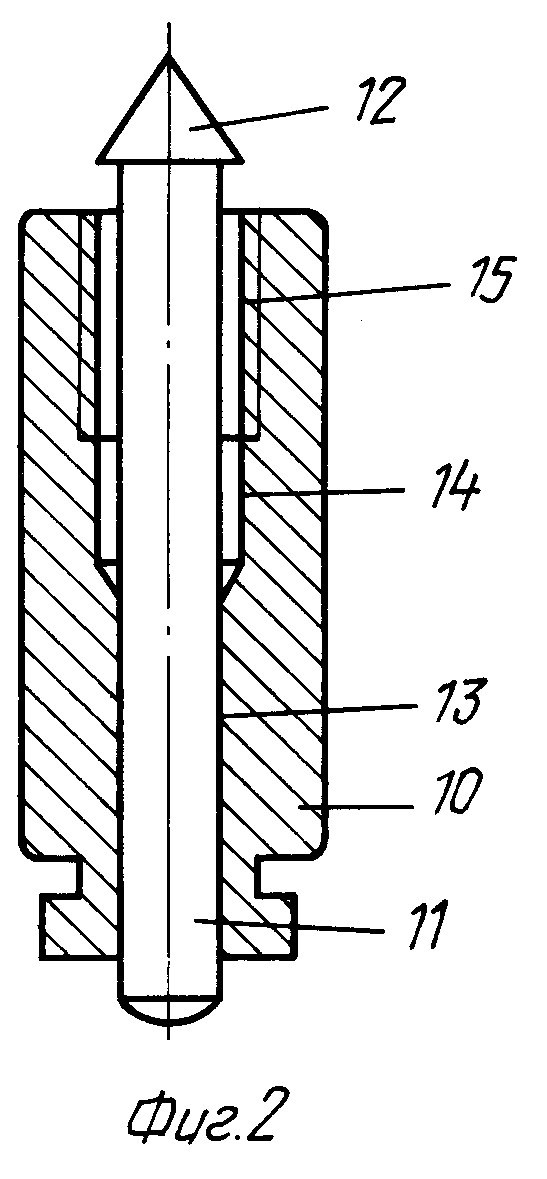

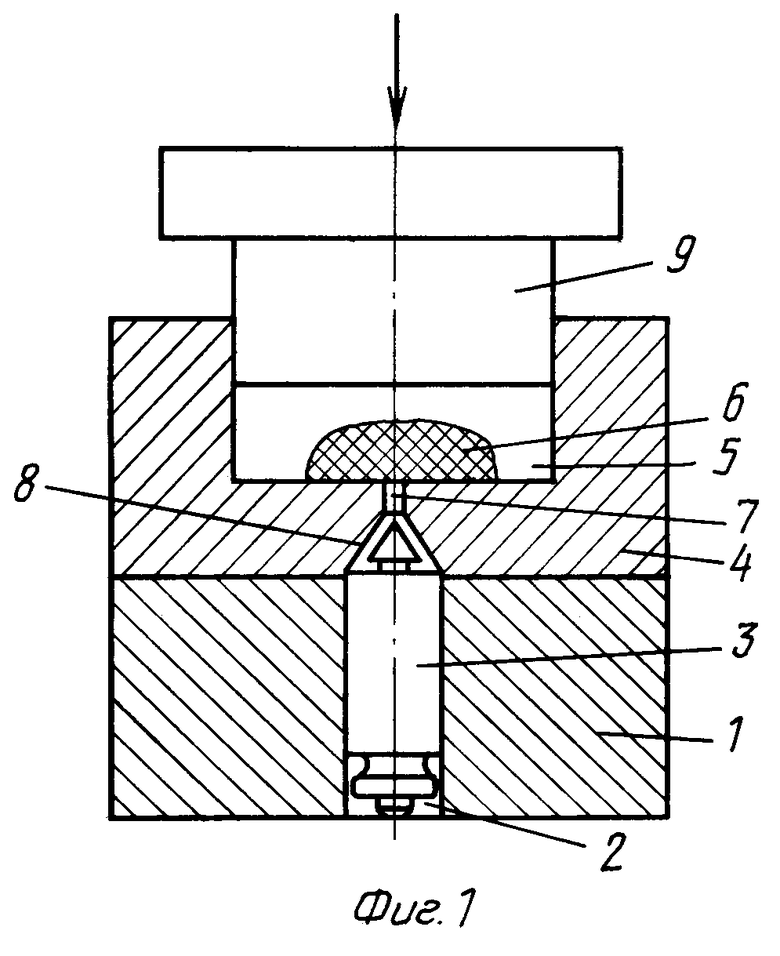

Сущность предлагаемого изобретения поясняется эскизами, где на фиг.1 приведена схема, иллюстрирующая способ изготовления резиноарматурной иглы топливного клапана карбюратора, а на фиг.2 - устройство арматуры иглы для реализации предлагаемого способа.

В нижней части 1 (фиг.1) пресс-формы имеется нижняя камера 2, в которую устанавливается арматура иглы 3, а сверху устанавливается верхняя часть пресс-формы 4, в которой имеется верхняя камера 5, в которую кладется резина 6 произвольной формы и веса, отверстие 7, сообщающее верхнюю и нижнюю камеры пресс-формы, и конусный участок 8 для конической головки арматуры. В верхнюю камеру входит плунжер 9. Пресс-форма является обогреваемой (температура 150-160oС) и помещаемая в нее резина находится в аморфном состоянии. При перемещении плунжера вниз под действием пресса (не показанного на эскизах) через отверстие 7 происходит заполнение всех свободных полостей резиной, вулканизация и соединение резины с арматурой. Таким образом, отличительной особенностью способа изготовления резиноарматурной иглы, производимой в пресс-форме, размеры и геометрическая форма которой экспериментально подобраны под конкретное изделие, является то, что она является пресс-формой литьевого типа и заполнение ее производится под давлением со стороны острия конической головки арматуры.

Арматура иглы (фиг. 2) для реализации указанного способа изготовления резиноарматурной иглы состоит из корпуса 10 и запрессованного в него штифта 11 с конической головкой 12, причем внутренняя полость корпуса включает два цилиндрических капала различного диаметра: меньший 13 - для запрессовки штифта и больший 14, прилегающий к конической головке штифта, - для заполнения резиной.

Углы конической головки штифта 12 и конусного участка 8 в пресс-форме равны между собой. Это в сочетании с точной установкой верхней части пресс-формы относительно нижней обеспечивает при заполнении пресс-формы резиной одинаковую толщину резинового наконечника в зоне запирания, определяемую величиной зазора между конусным участком пресс-формы и конической головкой штифта, а заполнение полости между штифтом 11 и цилиндрическим каналом 14 большего диаметра в корпусе 10 обеспечивает при вулканизации надежное крепление резинового наконечника на арматуре без применения дорогостоящих клеев. В цилиндрическом канале 14 большего диаметра может быть выполнена резьба 15, которая при заполнении ее резиной обеспечивает дополнительное крепление резинового наконечника на арматуре.

После завершения вулканизации пресс-форма разнимается, при этом происходит отрыв резины по цилиндрическому участку, соответствующему отверстию 7 (фиг.1), через которое производится заполнение пресс-формы. Никакой дополнительной обработки резинового наконечника, например шлифовки, при этом не требуется, кроме отрезания части цилиндрического участка.

Таким образом, предлагаемый способ изготовления резиноарматурной иглы в сочетании с предлагаемым устройством арматуры иглы обеспечивают получение резиноарматурной иглы высокого качества, обеспечивающей надежную работу поплавкового механизма карбюратора в любых эксплуатационных условиях. В настоящее время предлагаемый способ реализован в ООО "Топливные системы" в карбюраторах мотоциклетного типа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОАРМАТУРНОЙ ИГЛЫ КЛАПАНА | 1995 |

|

RU2088789C1 |

| РЕЗИНО-МЕТАЛЛИЧЕСКИЙ ШАРНИР | 2009 |

|

RU2410582C2 |

| КЛАПАН РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ | 1999 |

|

RU2169855C2 |

| УСТРОЙСТВО НАГРЕВА ТЕПЛОНОСИТЕЛЕМ В ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ ПРОИЗВОДСТВА ПОЛИМЕРОВ, РЕЗИНЫ И ШИН | 1996 |

|

RU2112645C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТОМЕРНОЙ ОБКЛАДКИ СТАТОРА ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2005 |

|

RU2290308C2 |

| КАРБЮРАТОР ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2173786C2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТОМЕРНОЙ ОБКЛАДКИ СТАТОРА ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2005 |

|

RU2291777C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ ОБКЛАДКИ СТАТОРА ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2005 |

|

RU2284912C1 |

| ПРЕСС-ФОРМА МАЛООТХОДНАЯ И СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ С ЕЕ ПОМОЩЬЮ | 2008 |

|

RU2400360C2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТОМЕРНОЙ ОБКЛАДКИ СТАТОРА ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2007 |

|

RU2367568C2 |

Изобретение относится к двигателестроению, в частности к способу изготовления иглы для карбюраторов двигателей внутреннего сгорания. Изобретение позволяет упростить способ изготовления резиноарматурной иглы, обеспечить большую надежность соединения резины с арматурой и одинаковую толщину резинового наконечника. Способ изготовления резиноарматурной иглы топливного клапана карбюратора двигателя внутреннего сгорания включает вулканизацию и соединение резины с арматурой, производимые в пресс-форме, размеры и геометрическая форма которой экспериментально подобраны под конкретное изделие. Заполнение пресс-формы литьевого типа производится под давлением, со стороны острия конической головки. Арматура иглы для реализации способа изготовления резиноарматурной иглы состоит из корпуса и запрессованного в него штифта с конической головкой. Внутренняя полость корпуса включает два цилиндрических канала различного диаметра: меньший - для запрессовки штифта и больший, прилегающий к конической головке штифта, - для заполнения резиной. 2 c. и 2 з. п. ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОАРМАТУРНОЙ ИГЛЫ КЛАПАНА | 1995 |

|

RU2088789C1 |

| КЛАПАН ПОПЛАВКОВОЙ КАМЕРЫ КАРБЮРАТОРА | 1990 |

|

RU2011878C1 |

| Устройство для отображения символов на экране ЭЛТ | 1982 |

|

SU1062764A1 |

| GB 1107730 A, 27.03.1968 | |||

| Устройство для отлова насекомых | 1984 |

|

SU1303109A1 |

Авторы

Даты

2003-11-10—Публикация

2001-05-29—Подача