Изобретение относится к области машиностроения, касается обработки материалов резанием и может быть использовано при шлифовании заготовок, преимущественно из пластичных и адгезионно-активных материалов.

Известен способ очистки шлифовальных кругов по а. с. СССР N 111330 (опубл. в Б.И. N 2-3, 1958), при котором их рабочая поверхность находится в ванне с СОЖ, активирующейся энергией ультразвуковых колебаний (УЗК) от магнитострикционного преобразователя. На преобразователь накладывают УЗК, которые способствуют кавитации СОЖ на границе с рабочей поверхностью шлифовального круга, что способствует гидроочистке его рабочей поверхности.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе УЗК излучает преобразователь, обладающий большими габаритными размерами и массой. Источником сигнала служит относительно дорогой и сложный в эксплуатации генератор УЗК.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ гидроочистки шлифовального круга по а. с. СССР N 246168, кл. В 06 В 1/00, 1969 г, в котором СОЖ поступает в зазор между преобразователем и рабочей поверхностью круга, а на преобразователь накладывают колебания, принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в указанном способе также необходим преобразователь, обладающий большими габаритными размерами и массой, а источником сигнала служит дорогой и сложный в эксплуатации генератор УЗК. Это приводит к тому, что увеличивается дополнительная нагрузка на шпиндельную бабку станка, способ невозможно реализовать на станках с малыми габаритными размерами, а стоимость реализации способа относительно высока.

Сущность изобретения заключается в следующем. Наложение колебаний на преобразователь, выполненный в виде резонансной пластины, осуществляется при подаче жидкости на эту пластину; необходимость в применении сложного и дорогого генератора отпадает.

Технический результат заключается в уменьшении габаритных размеров и массы устройства для реализации способа и стоимости его осуществления. Уменьшение размеров и массы позволяет существенно расширить возможности способа и применять его на шлифовальных станках с малым пространством для размещения устройства, реализующего способ. Уменьшается и нагрузка на шлифовальную бабку станка, что оказывает благоприятное влияние на качество шлифованных деталей.

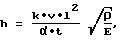

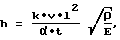

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе гидроочистки рабочей поверхности шлифовального круга используют преобразователь, выполненный в виде закрепленной на осях в корпусе резонансной пластины, а наложение колебаний на преобразователь осуществляют путем подачи жидкости через сопло на пластину под давлением (0,5-1,5) МПа, причем сопло располагают по отношению к пластине из условия совпадения их плоскостей симметрии на расстоянии

где k - коэффициент пропорциональности;

v - скорость истечения струи жидкости из сопла, м/с;

l, t - длина и толщина пластины, м;

α - коэффициент, зависящий от способа крепления пластины;

ρ - плотность материала пластины, кг/м3;

E - модуль упругости материала пластины, Па.

Тот факт, что наложение колебаний на преобразователь, выполненный в виде резонансной пластины, осуществляется при подаче жидкости на эту пластину, приводит к уменьшению габаритных размеров и массы устройства для реализации способа и стоимости осуществления способа.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата, в частности заявленным изобретением не предусматриваются следующие преобразования:

- дополнение известного средства какой-либо известной частью, присоединяемой к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно такого дополнения;

- замена какой-либо части известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какой-либо части (элемента, действия) средства с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата (упрощения, уменьшения массы, габаритов и пр.);

- увеличение количества однотипных элементов, действий, для усиления технического результата, обусловленного наличием в средстве именно таких элементов, действий;

- выполнение известного средства или его части (частей) из известного материала для достижения технического результата, обусловленного известными свойствами этого материала;

- создание средства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций, и достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

Описываемое изобретение не основано на изменении количественного признака (признаков), представлении таких признаков во взаимосвязи либо изменении ее вида. Имеется в виду случай, когда известен факт влияния каждого из указанных признаков на технический результат, и новые значения этих признаков или их взаимосвязь могли быть получены исходя из известных зависимостей, закономерностей.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

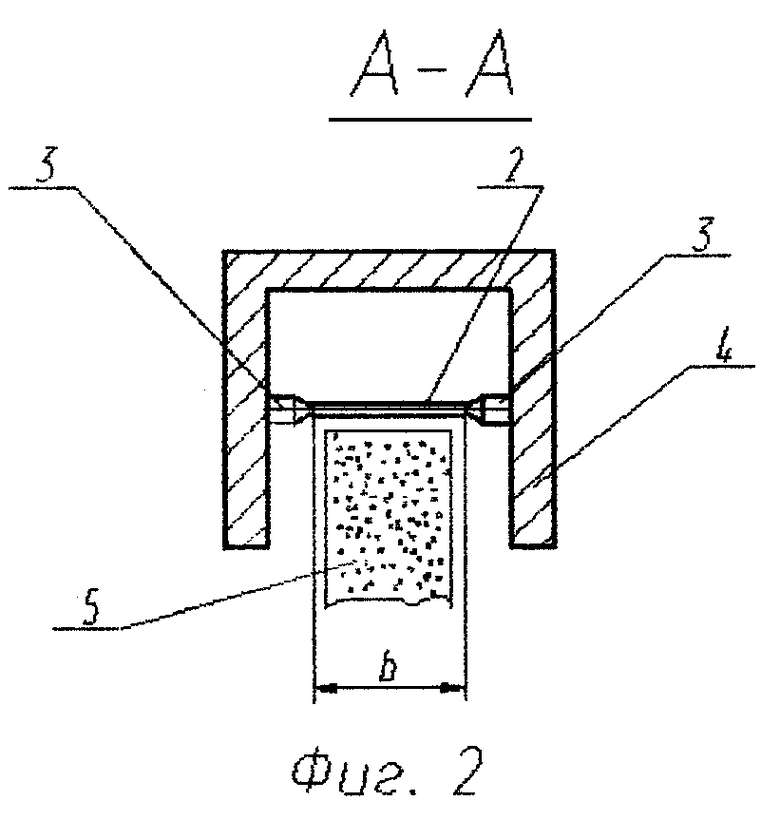

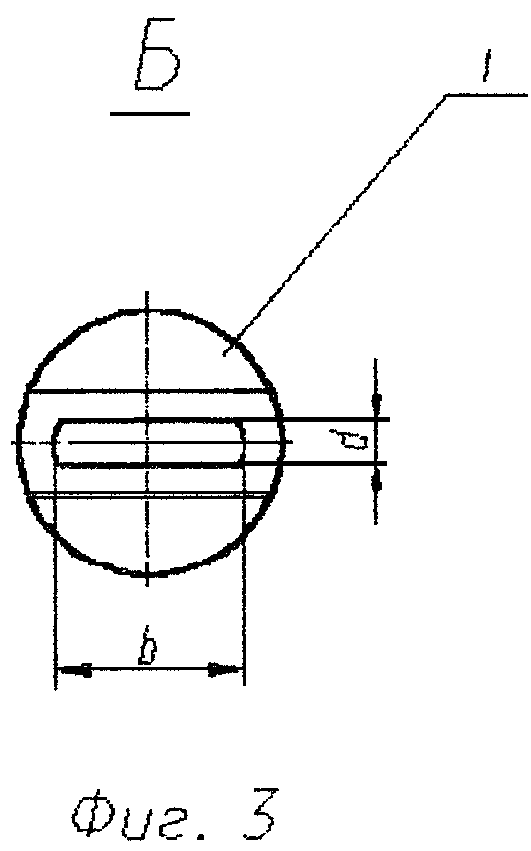

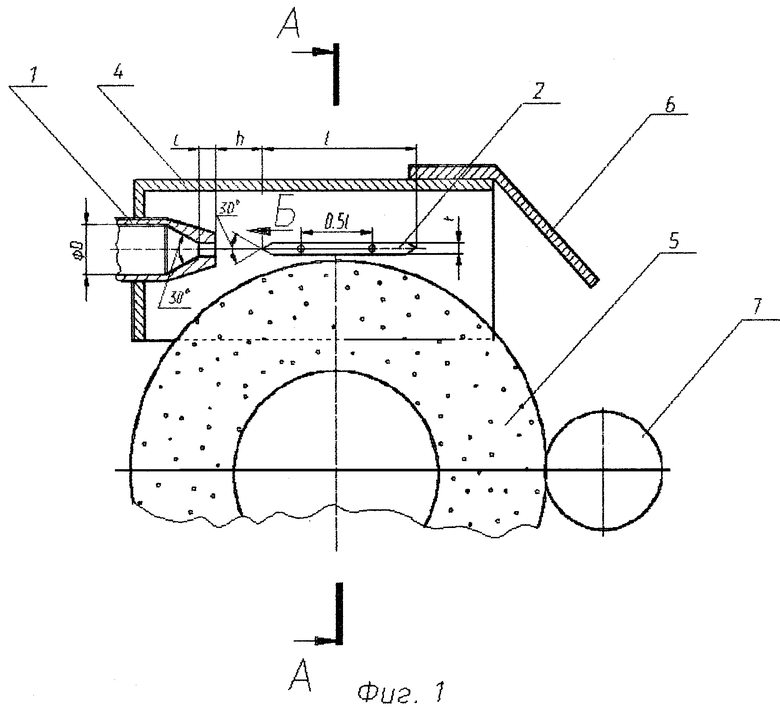

Сущность изобретения поясняется чертежом, на котором изображена принципиальная схема устройства (фиг. 1), разрез А-А (фиг. 2), вид Б (фиг. 3).

Сведения, подтверждающие возможность осуществления изобретения с получением технического результата.

СОЖ поступает в круглое отверстие (диаметром D), затем в щелевое отверстие (высотой d и шириной b) сопла 1. Для формирования плоской струи щелевое отверстие имеет параллельные стенки на расстоянии с, причем c=(2,5-3)d. Давление жидкости на входе в сопло 1-(0,5-1,5) МПа (см. Гершгал Д.А., Фридман В. М. Ультразвуковая технологическая аппаратура. М.: Энергия, 1976, с. 127). Вытекая из сопла 1, струя жидкости попадает на резонансную пластину 2, установленную на четырех осях 3, которые, в свою очередь, закреплены в корпусе 4.

Толщина t пластины 2 выбирается равной высоте d щели сопла 1; ширина пластины b и ширина сопла также совпадают. Расстояние между осями 3, на которых устанавливается пластина 2, принимается равным 0,5 l, где l - длина пластины. Угол заточки конца пластины - 30o.

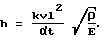

При обтекании пластины 2 потоком жидкости в ней возбуждаются изгибные колебания, основная собственная частота которых равна

где α = 0,089 - коэффициент пропорциональности, зависящий от способа крепления пластины;

l, t - длина и толщина пластины, м;

ρ - плотность материала пластины, кг/м3;

E - модуль упругости материала пластины, Па

(Гершгал Д.А., Фридман В. М. Ультразвуковая технологическая аппаратура. М.: Энергия, 1976).

В натекающей на пластину струе СОЖ возникают автоколебания с частотой

fc = kv/h,

где k - коэффициент пропорциональности, характеризующий изменение частоты автоколебаний в зависимости от скорости истечения струи жидкости из сопла и расстояния между ними;

v - скорость истечения струи жидкости из сопла, м/с;

h - расстояние между соплом 1 и пластиной 2, м.

Естественно, что максимальный эффект имеет место в том случае, когда частота колебаний в струе СОЖ совпадает с основной собственной частотой пластины 1, т.е.

fc = fпл,

Поэтому расстояние h между пластиной 2 и соплом 1 следует определять по зависимости

Колебания пластины 1, расположенной на расстоянии (0,1-0,2) мм относительно рабочей поверхности шлифовального круга 5, возбуждают в жидкости процесс кавитации, способствующий эффективной гидроочистке его рабочей поверхности.

Затем поток СОЖ, отражаясь от козырька 6, поступает в зону шлифования заготовки 7.

При выборе давления жидкости, поступающей в сопло 1 в пределах (0,5-1,5) МПа ориентировались на рекомендации, приведенные в книге: Гершгал Д.А., Фридман В.М. Ультразвуковая технологическая аппаратура. М.: Энергия, 1976.

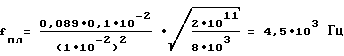

При использовании пластины толщиной t=0,1•10-2 м, длиной l=1•10-2 м, плотностью материала ρ = 8•103 кг/м3 с модулем упругости E= 2•1011 Па (материал пластины - сталь У7); скорости v истечения струи 30 м/с собственная частота пластины определится

Расстояние между соплом 1 и пластиной 2 для этих условий h=0,67 •10-2 м.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения (способа) следующей совокупности условий:

- средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в промышленности, а именно в машиностроении на операциях шлифования заготовок;

- для заявленного способа в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

Изобретение относится к области машиностроения и может быть использовано при шлифовании заготовок, преимущественно из пластичных и адгезионно-активных материалов. Способ включает подачу смазочно-охлаждающей жидкости через сопло, ее поступление в зазор между рабочей поверхностью круга и преобразователем и наложение на последний колебаний. Преобразователь выполнен в виде резонансной пластины, которую закрепляют на осях в корпусе на расстоянии (0,1 - 0,2) мм относительно рабочей поверхности шлифовального круга. Наложение колебаний на преобразователь осуществляют путем подачи жидкости через сопло на пластину под давлением (0,5 - 1,5) МПа. Сопло располагают по отношению к пластине из условия совпадения их плоскостей симметрии на определенном расстоянии, которое выбирают по приведенной зависимости. Колебания пластины возбуждают в жидкости процесс кавитации, способствующий эффективной гидроочистке его рабочей поверхности. 3 ил.

Способ гидроочистки рабочей поверхности шлифовального круга, включающий подачу смазочно-охлаждающей жидкости через сопло с поступлением ее в зазор между рабочей поверхностью круга и преобразователем и наложение на последний колебаний, отличающийся тем, что используют преобразователь, выполненный в виде закрепленной на осях в корпусе резонансной пластины, а наложение колебаний на преобразователь осуществляют путем подачи жидкости через сопло на пластину под давлением (0,5-1,5) МПа, причем сопло располагают по отношению к пластине из условия совпадения их плоскостей симметрии на расстоянии

где k - коэффициент пропорциональности;

V - скорость истечения струи жидкости из сопла, м/с;

l, t - длина и толщина пластины, м;

α - коэффициент, зависящий от способа крепления пластины;

ρ - плотность материала пластины, кг/м3;

Е - модуль упругости материала пластины, Па.

| ШЛИФОВАЛЬНОГО КРУГА | 0 |

|

SU246168A1 |

| Устройство для очистки шлифовального круга | 1974 |

|

SU579131A1 |

| ХУДОБИН Л.В | |||

| и др | |||

| Техника применения смазочно-охлаждающих средств в металлообработке | |||

| М.: Машиностроение, 1977, с.137, рис.90 | |||

| Способ очистки рабочей поверхности шлифовальных кругов | 1981 |

|

SU1066674A1 |

| FR 1600356, 20.07.1970. | |||

Авторы

Даты

2001-07-10—Публикация

1999-07-22—Подача