Изобретение относится к области химической технологии, а именно к способам получения используемого, например, в качестве компонента синтетических моющих средств гексагидрата триполифосфата натрия, сырьем для производства которого служат фосфорная кислота и сода (каустическая и/или кальцинированная).

Известны многочисленные способы получения безводного триполифосфата натрия на основе фосфорной кислоты и соды [М.Е. Позин. "Технология минеральных солей, ч. 2. Л."Химия", с 1078-1082]. Образующаяся в качестве целевого продукта безводная соль метастабильна и при хранении на воздухе или при внесении в воду комкуется, слипается и схватывается [Патент США N 4790984, "Способ получения порошка гексагидрата триполифосфата натрия". МКИ CO1 в 25/41, заявл. 10.08.87 г., опубл. 13.12.88 г.], что ухудшает потребительские качества моющих средств, в состав которых входит обезвоженный триполифосфат натрия. Предпочтительным является использование гексагидрата триполифосфата натрия (Na2P3O10 • 6H2O), являющегося стабильной по отношению к воде формой.

Известен способ получения гексагидрата триполифосфата натрия путем образования безводной соли, ее растворения в воде, отделения примесей, с последующей вакуум-кристаллизацией для выделения кристаллов гексагидрата триполифосфата натрия, разделением суспензии маточного раствора и целевого продукта и сушкой после него [К.С. Зотова, И.Л. Гофман. "Промышленность удобрений и серной кислоты". НИИТЭХИМ, N 4, 37, 1966 г.]. Недостатком процесса является его сложность, связанная с необходимостью эксплуатации вакуум-кристаллизационного оборудования, а также низкая интенсивность сушки, которую во избежание перехода триполиформы в орто- или пироформы (деградации) предложено проводить увлажненными топочными газами [W. Groves. Патент США N 3063801. 1962 г. ] или водяным паром [F.Rodis, Y. Krause, К. Beltz. Патент ФРГ N 1007748, 1961 г.].

Известно, что гексагидрат триполифосфата натрия можно осадить из концентрированного водного раствора безводной соли, насыщая раствор хлоридом натрия [Ван. Везер. "Фосфор и его соединения". Издательство иностранной литературы, М., 1962 г., с 495] либо обрабатывая его ацетоном или этанолом (там же). В первом случае продукт загрязнен хлоридом натрия, во втором процесс связан с существенным осложнением технологии в связи с необходимостью регенерации органической фазы.

Наиболее близким по технической сущности и достигаемому положительному эффекту (прототипом) является способ получения гексагидрата триполифосфата натрия, включающий образование на основе фосфорной кислоты и соды безводного триполифосфата натрия, его гидратацию в водносолевом растворе в присутствии затравки, разделение суспензии маточного раствора и целевого продукта и сушку последнего. При этом сушку материала осуществляют на воздухе при комнатной температуре и относительной влажности 40-60% [Ван. Везер "Фосфор и его соединения". Издательство иностранной литературы, М., 1962 г., с 495-496). При сравнительной простоте технологии она отличается низкой интенсивностью как на стадии растворения, так и на стадии сушки. Равновесные показатели достигаются в течение продолжительного времени, составляющего десятки часов, несмотря на введение в процесс затравки гексагидрата триполифосфата натрия.

Целью предлагаемого изобретения является интенсификация процесса получения гексагидрата триполифосфата натрия до 2-4 часов за счет сокращения времени его гидратации и повышения температуры сушки без деградации триполиформы.

Поставленная цель достигается тем, что в известном способе получения гексагидрата триполифосфата натрия, заключающемся в образовании на основе фосфорной кислоты и соды безводного триполифосфата натрия, его гидратации в водносолевом растворе в присутствии затравки, разделении суспензии маточного раствора и целевого продукта и сушки последнего, гидратацию безводного триполифосфата натрия проводят в присутствии сульфатных солей щелочных металлов и/или аммония при их содержании в жидкой фазе суспензии 0,05-0,5 мол.%, а сушку осуществляют при температуре 55-110oC. При этом целесообразно продукт после разделения суспензии подвергнуть промывке водными растворами, насыщенными гексагидратом триполифосфата натрия и взятыми в количестве 0,7-2 мас.ч. на 1 мас.ч. жидкой фазы продукта после разделения суспензии. Это обеспечивает очистку продукта от сульфатных соединений без его растворения, т.е. потерь целевого продукта с промывным раствором. Образующиеся при разделении суспензии и промывки осадка жидкие фазы могут быть утилизированы на стадии образования безводного триполифосфата натрия. Присутствие сульфатных солей в жидкой фазе суспензии создается либо за счет их подачи извне, либо за счет образования безводного триполифосфата натрия на основе экстракционной фосфорной кислоты и кальцинированной соды, полученной из нефелинового концентрата, и содержащих 0,2-3% и 0,5-2% SO3 соответственно.

В случае использования экстракционной фосфорной кислоты с целью снижения в целевом продукте содержания соединений щелочноземельных металлов целесообразно суспензию до разделения обработать нитратами щелочных металлов и/или аммония, взятыми в количестве 4-12 моль на 100 моль гексагидрата триполифосфата натрия. При этом во избежание разложения в щелочной среде нитрата аммония и появления в газовой фазе аммиака аммонийную селитру вводят в суспензию при величинах ее pH 7,7-8,2, реализуемых по мере протекания процесса гидратации.

Таким образом, отличие заявляемого способа от известного состоит в проведении процесса гидратации безводного триполифосфата натрия в присутствии сульфатных солей щелочных металлов и/или аммония при их содержании в жидкой фазе суспензии 0,05-0,5 мол.%, а также в осуществлении сушки при 55- 110oC.

Дополнительными отличиями являются: 1) промывка продукта после разделения суспензии водными растворами, насыщенными гексагидратом триполифосфата натрия и взятыми в количестве 0,7-2 мас.ч. на 1 мас.ч. жидкой фазы продукта после разделения суспензии; 2) утилизации жидкой фазы суспензии и промывных вод в процессе образования безводного триполифосфата натрия; 3) обеспечение присутствия сульфатных солей в жидкой фазе за счет экстракционной фосфорной кислоты и кальцинированной соды, полученной из нефелинового сырья; 4) обработка рецензии нитратами щелочных металлов и/или аммония, взятыми в количестве 4-12 моль 100 моль гексагидрата триполифосфата натрия, причем нитрат аммония вводят в суспензию при величинах ее pH 7,7-8,2.

Основой для создания технических элементов новизны и полезности заявляемого способа, а также выбора диапазонов варьирования физико-химических параметров, метров, представленных в отличительной части формулы изобретения, явилось выполнение авторами исследований: 1) растворимости, пересыщения и кристаллизации триполифосфата натрия в воде в присутствии различных примесей и 2) сушки гексагидрата триполифосфата натрия, полученного различными методами, в широком диапазоне температур.

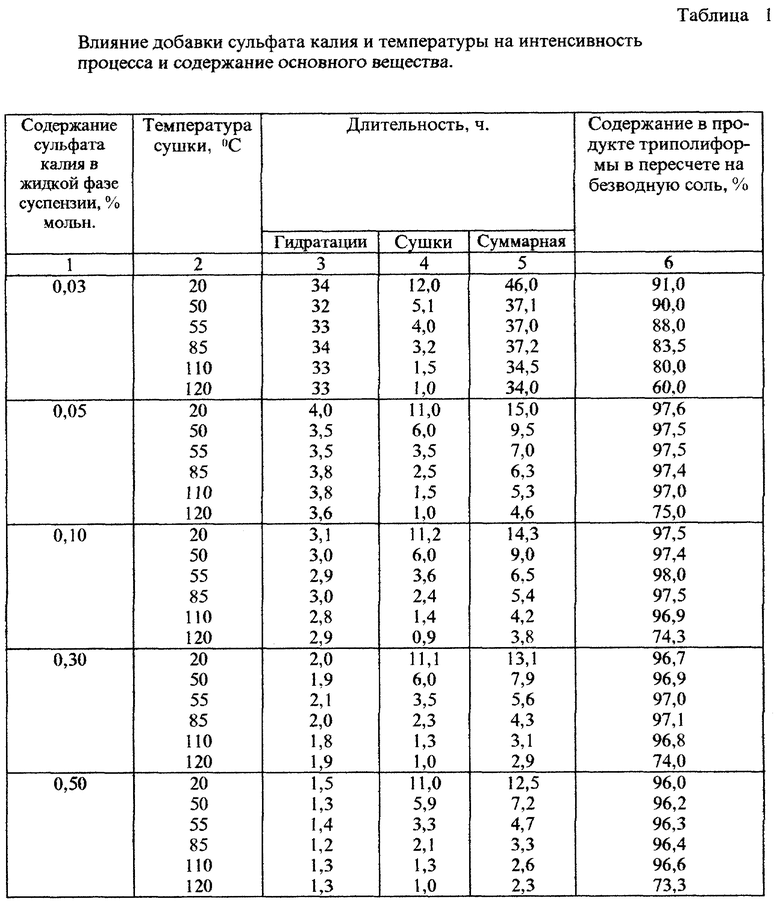

В частности показано, что сульфаты щелочных металлов и/или аммония каталитически воздействуют на процессы снятия пересыщения и гидратации триполифосфата натрия, ускоряя оводнение последнего при мольном содержании сульфатной соли в жидкой фазе суспензии более 0,05% в десятки раз (таблица 1). Увеличение уровня сульфатов выше 0,5 мол.% не рационально, так как интенсивность не изменяется, а содержание основного вещества несколько снижается. Осуществление гидратации в присутствии сульфатов, как следует из данных таблицы 1, позволяет также проводить сушку при 55-110oC без деградации триполиформы до орто- и пироформ. Получаемый по заявляемой технологии продукт подвержен диградации при температурах более 110oC, о чем свидетельствует малое содержание в нем триполифосфата (73-74% в пересчете на безводную соль по сравнению с 96,0-98,0% при 55-110oC.

В связи с тем, что присутствие солей щелочных металлов и/или аммония в жидкой фазе суспензии связано с некоторым снижением основного вещества в продукте (на 0,2- 0,35 % P2O5 и на 1-1,4% Na5P3O10), целесообразно осадок после разделения фаз, подвергнуть промывке и вытеснить сульфаты из жидкой фазы. Во избежание растворения осадка и потерь гексагидрата триполифосфата натрия с промывными водами, в качестве промывной жидкости можно использовать водные растворы, насыщенные гексагидратом триполифосфата натрия.

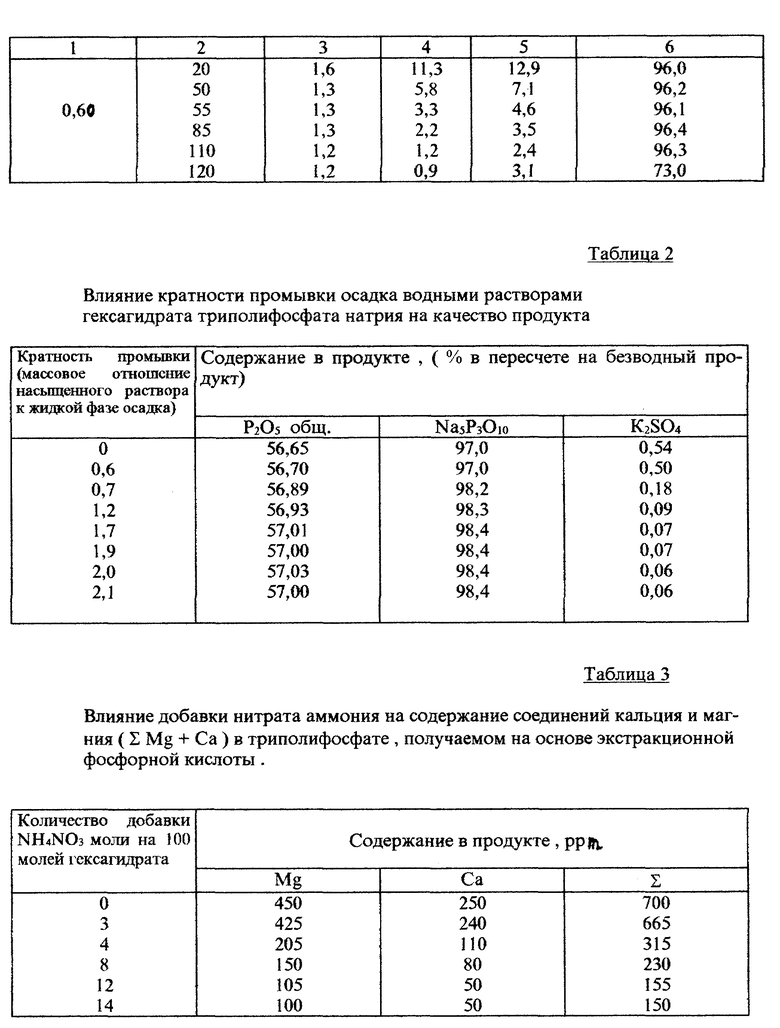

Как следует из данных таблицы 2, качество продукта улучшается при кратности промывки более 0,7; при этом содержание P2O5 и Na5P3O10 возрастает соответственно на 0,3 и 1,2% в пересчете на безводную соль. В то же время увеличение кратности промывки свыше 2,0 не эффективно с точки зрения удаления сульфатов, а количество утилизируемых промывных вод увеличивается, что не целесообразно, т. к. повышаются энергозатраты при получении безводного триполифосфата натрия. При использовании экстракционной фосфорной кислоты, содержащей наряду с сульфатами катионы щелочноземельных металлов, подвергаемая гидратации безводная соль загрязнена соединениями магния и кальция, что ухудшает потребительские свойства целевого продукта - гексагидрата триполифосфата (уровень указанных примесей в пересчете на Mg + Ca составляет 0,07 - 0,20% или 700 - 2000 ppm). Уменьшить уровень соединений магния и кальция можно путем обработки суспензии до разделения нитратами щелочных металлов и/или аммония (табл. 3). Для этой цели необходимо вводить как минимум 4 моль добавки на 100 моль Na5P3O10 • 6H2O. Увеличение расхода нитратов до 12 моль повышает эффективность комплексообразования кальция или магния и позволяет снизить уровень указанных соединений в продукте до ~ 150 ppm в сумме. Дальнейшее повышение доли комплексообразователя не эффективно (табл. 3). Следует иметь в виду, что при использовании нитрата аммония возможно его разложение в щелочной среде, поэтому NH4NO3 целесообразно добавлять в суспензию ее pH 7,7- 8,2, т.е. ближе к окончанию гидратации.

Для конкретизации заявляемого способа получения гексагидрата триполифосфата натрия приводятся примеры осуществления процесса.

Пример 1. 100 мас.ч. фосфорной кислоты (33% P2O5) обрабатывают 41,7 мас. ч. соды (98,5% Na2CO3). В результате последующей сушки и прокалки получают 57,0 мас. ч. безводного триполифосфата натрия, содержащего 57% P2O5. 13,3 мас. ч. соли насыщают 90,1 мас.ч. воды; к насыщенному раствору добавляют 8 мас.ч. гексагидрата триполифосфата натрия в качестве затравки и затем оставшиеся 43,7 мас. ч. Na5P3O10. При 50-70oC осуществляют гидратацию в присутствии 1,30 мас.ч. сульфата натрия (содержание Na2SO4 в жидкой фазе к концу гидратации 0,20 мол. %). Время гидратации 2,3 ч. В результате получают 156,4 мас.ч. суспензии, состоящей из 61,9 мас.ч. твердой фазы (гексагидрата триполифосфата натрия) и 94,5 мас.ч. жидкой фазы (Ж:Т= 1,5:1). Суспензию подвергают ценрифугированию, отделяя 67,2 мас.ч. влажного осадка и 89,1 фугата (13% Na5P3O10), который утилизируют в производстве безводного триполифосфата натрия. Влажный осадок в течение 2 ч сушат при температуре материала 90oC и получают 62,2 мас. ч. Na5P3O10 • 6H2O, содержащего 44,4% P2O5 общ, 76,0% Na5P3O10 и 0,3% Na2SO4, из которых 8 мас.ч. возвращают в процесс в качестве затравки, а 54,2 мас.ч. выпускают в качестве целевого продукта.

Пример 2. Осуществляют процесс аналогично примеру 1 с той лишь разницей, что 67,2 мас.ч. влажного осадка промывают насыщенным гексагидратом раствором (13% Na5P3O10), взятым в количестве 5,3 мас.ч. После сушки получают 54,1 мас. ч. продукта, содержащего 44,6% P2O5, 76,3 Na5P3O10 и 0,05% Na2SO4. В производстве безводного триполифосфата утилизируют 94,4 мас.ч. растворов.

Пример 3. 5183 кг экстракционной фосфорной кислоты (28% P2O5, 0,7% SO3) обрабатывают 1697 кг соды (96,5 Na2CO3, 3,5% K2SO4). В результате последующей сушки и прокалки получают 2150 кг безводного триполифосфата натрия, содержащего 54,1% P2O5 и 6,0% K2SO4. 500 кг соли насыщают 3400 кг воды; к насыщенному раствору добавляют 300 кг гексагидрата триполифосфата натрия в качестве затравки и затем оставшиеся 1650 кг Na5P3O10. При 50-70oC осуществляют гидратацию при содержании K2SO4 в жидкой фазе суспензии к концу гидратации 0,45 мол.%. Время гидратации 1,4 ч. В результате получают 5850 кг суспензии, состоящей из 3544 кг жидкой фазы и 2306 кг твердой фазы (гексагидрата триполифосфата натрия); Ж: Т= 1,5: 1. Суспензию подвергают центрифугированию, отделяя 2506 кг осадка с влажностью и 3344 кг фугата (13% Na2P3O10). Осадок промывают 300 кг насыщенного триполифосфатом раствора, полученного растворением 50 кг гексагидрата триполифосфата натрия в 1250 кг воды. Влажный осадок в течение 2 ч сушат при 90oC и получают 2340 кг гексагидрата триполифосфата натрия, содержащего 44,5% P2O5, 76,2% Na5P3O10, 0,10% K2SO4 и 0,08% (800 ppm) соединений щелочноземельных металлов в пересчете на Me2+. 3344 кг фугата объединяют с 300 кг промывных вод и утилизируют в процессе образования безводного триполифосфата натрия (474 кг Na5P3O10). 2340 кг гексагидрата триполифосфата используют следующим образом: 50 кг - для приготовления промывного насыщенного раствора, 300 кг - в качестве затравки и 1990 кг - выпускают в виде товарного продукта.

Пример 4. Осуществляют процесс аналогично описанному в примере 3 с той лишь разницей, что суспензию при гидратации по достижению pH 8,1 вводят 31,5 кг нитрата аммония. Получают 5881 кг суспензии, 3675 кг утилизируемых растворов и 1985 кг товарного продукта, содержащего 44,5% P2O5, 76,3% Na5P3O10, 0,1% K2SO4 и 200 ppm Me2+.

Таким образом, заявляемый способ позволяет интенсифицировать процессы гидратации и сушки, сократив их длительность соответственно в 10-25 и 1,7-4,6 раз. Суммарное время процессов уменьшается до 2,5 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ ПИЩЕВОЙ КВАЛИФИКАЦИИ | 2008 |

|

RU2378192C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 1998 |

|

RU2148010C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИНАТРИЙФОСФАТА | 1998 |

|

RU2147552C1 |

| СОСТАВ КОМПЛЕКСООБРАЗОВАТЕЛЯ НА ОСНОВЕ ГИДРАТИРУЕМОГО ТРИПОЛИФОСФАТА НАТРИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2263632C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 1999 |

|

RU2157354C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2001 |

|

RU2200703C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИНАТРИЙФОСФАТА | 1995 |

|

RU2145572C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФОСФАТНЫХ СОЛЕЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2005 |

|

RU2290366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2007 |

|

RU2375300C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФОСФАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ ИЗ ОЧИЩЕННОЙ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2005 |

|

RU2285663C1 |

Изобретение относится к области химической технологии, а именно к способам получения используемого, например, в качестве компонента синтетических моющих средств гексагидрата триполифосфата натрия, сырьем для производства которого служат фосфорная кислота и сода. Сущность изобретения состоит в образовании на основе фосфорной кислоты и соды безводного триполифосфата натрия, его гидратации в водно-солевом растворе в присутствии затравки и сульфатных солей щелочных металлов и/или аммония при их содержании в жидкой фазе суспензии 0,05-0,5 мол. %, разделении суспензии маточного раствора и целевого продукта и сушке последнего при 55-110°С. Для улучшения качества Na5P3O10•6Н2О осадок после разделения суспензии промывают водными растворами, насыщенными гексагидратом триполифосфата натрия и взятыми в количестве 0,7-2 мас.ч. на 1 мас.ч. жидкой фазы осадка. Утилизация жидкой фазы суспензии после разделения фаз и промывных вод осуществляется в процессе образования триполифосфата натрия. По одному из вариантов предусматривается обеспечение присутствия сульфатных солей в жидкой фазе суспензии за счет образования безводного триполифосфата натрия на основе экстракционной фосфорной кислоты и кальцинированной соды, полученной из нефелинового сырья. При этом с целью снижения в целевом продукте содержания соединений щелочноземельных металлов суспензию до разделения обрабатывают нитратами щелочных металлов и/или аммония, взятыми в количестве 4-12 моль на 100 моль гексагидрата триполифосфата натрия, причем нитрат аммония вводят в суспензию при ее pH 7,7-8,2. Способ позволяет интенсифицировать процесс до 2,3-5,0 ч за счет сокращения времени гидратации и повышения температуры сушки без деградации триполиформы. 5 з.п.ф-лы, 3 табл.

| ВАН ВЕЗЕР | |||

| Фосфор и его соединения | |||

| - М.: Иностранная литература, 1962, с.495 и 496 | |||

| 0 |

|

SU295246A1 | |

| Способ получения гидратированных форм триполифосфата калия | 1973 |

|

SU511288A1 |

| US 4790984 A, 13.12.1988 | |||

| ОДЕЖДА СПАСАТЕЛЕЙ ДЛЯ ЗАЩИТЫ ОТ РАДИОАКТИВНОГО ИЗЛУЧЕНИЯ В СЕЙСМИЧЕСКИ-ОПАСНЫХ ЗОНАХ | 2014 |

|

RU2565574C1 |

| US 4315898 A, 16.02.1982. | |||

Авторы

Даты

2000-04-27—Публикация

1998-12-17—Подача