Изобретение относится к области получения композиционных материалов на основе углерода и изделий из них теплозащитного, конструкционного, химически стойкого назначений, подлежащих эксплуатации в условиях комплексных статических и динамических нагрузок под нагревом при температуре до 2000°С в окислительной среде и высокоскоростных образивосодержащих окислительных газовых потоках и жидкостных средах (авиакосмическая техника, высокотемпературное электротермическое оборудование и т.п. в химической, нефтяной и металлургической промышленностях).

Известен способ получения тонкостенных изделий из углеродкерамического композиционного материала путем изготовления заготовки из двухслойного углеродного волокнистого материала, которую пропитывают коксополимерным связующим, из полученной заготовки формуют углепластиковую заготовку, которую подвергают карбонизации, уплотняют пироуглеродом и подвергают керамизации [1].

Данный способ обладает недостатками. В процессе изготовления изделий керамизации подвергается углерод-углеродная заготовка, которая обладает небольшим объемом открытой пористости транспортного типа. По этой причине невозможно реализовать процесс объемной пропитки жидким кремнием заготовки по всему ее объему, а пропитываются лишь ее поверхностные слои и, следовательно, исключаются процессы карбидообразования (SiC) в объеме материала. С учетом рассмотренного можно утверждать, что на практике реализуется процесс пропитки жидким кремнием поверхностных слоев углеродной заготовки, при этом исключается объемная пропитка жидким кремнием по всему объему углеродной заготовки и, следовательно, исключаются процессы карбидообразования (SiC) в объеме материала, что сопровождается неравномерностью частных показателей качества (прочности, жаростойкости) конструкционного материала получаемого аналога.

Известен также способ получения изделий из углеродкерамического композиционного материала [2], включающий изготовление углепластиковой заготовки с использованием термореактивного связующего, ее карбонизацию, уплотнение пироуглеродом и керамизацию. Этот способ наиболее близок предлагаемому решению, поэтому выбран в качестве прототипа. Способ по прототипу имеет недостатки.

Для более отчетливого понимания сущности предлагаемого технического решения, а также недостатков, свойственных прототипу, представляется необходимым сделать нижеследующие пояснения.

Уплотнение пироуглеродом карбонизованной заготовки перед силицированием в процессе карбидизации проводят для того, чтобы уменьшить взаимодействие жидкого кремния, в первую очередь, с углеродным волокном, так как такое взаимодействие приводит к сильному термохимическому травмированию волокна, и, во-вторых, увеличению степени силицирования карбонизованной заготовки в процессе керамизации за счет более полной пропитки карбонизованной заготовки расплавом кремния.

Процесс заполнения жидким кремнием капилляров открытой пористости карбонизованной углеродной основы определяется условиями смачивания жидким кремнием карбонизованного углеродного материала, содержащего в качестве наполнителя углеродные волокна. Вместе с тем процесс самопроизвольной пропитки жидким кремнием пористой углеродной основы осложняется тем, что пропитка протекает параллельно с реакцией образования карбида кремния как новой твердой фазы, возникающей на границе контакта твердой углеродной фазы карбонизованной заготовки и фазы жидкого кремния, пропитывающего ее. При контакте компонентов системы углерод растворяется в жидком кремнии с образованием карбида кремния (SiC) и происходит науглероживание жидкого кремния. При достижении насыщения жидкого кремния углеродом образуется карбид кремния, который кристаллизуется в транспортных порах карбонизованной заготовки, перекрывая их, и тем самым затрудняя и прекращая пропитку. В поверхностных областях материала заготовки пропитка очень быстро заканчивается, а заготовка остается недопропитанной в объеме. Следовательно, керамизация заготовки в полном объеме материала оказывается невозможной.

Нестабильность процесса силицирования проявляется из-за высокой реакционной активности карбонизованной заготовки к кремнию. Быстрая реакция с образованием карбида кремния подавляет процессы растекания и пропитки карбонизованной заготовки жидким кремнием и тем самым препятствует продолжению реакции взаимодействия кремния с углеродом из-за ограничения их контакта.

Первопричина недостатков способа получения изделий по прототипу состоит в том, что действие, направленное на уменьшение активности взаимодействия карбонизованной заготовки с жидким кремнием перед силицированием, осуществляют путем ее пиронасыщения углеродом. Пироуглерод как одна из форм углерода характеризуется более низкой скоростью взаимодействия с кремнием, чем карбонизованная матрица и армирующие ее углеродные волокна. При пироуплотнении до определенной степени внутренняя поровая поверхность карбонизованной заготовки покрывается углеродной пленкой. Эта пленка существенно увеличивает степень пропитки карбонизованной заготовки жидким кремнием, вследствие этого увеличивается и степень силицирования изделий.

Пироуплотнение углеродом - длительный энергоемкий процесс, осуществляемый при высоких температурах под вакуумом. Процесс очень неустойчив и чувствителен к изменению большого количества технологических и качественных параметров, трудно поддающихся регулированию. Достаточно, например, небольшого увеличения температуры выше заданной, чтобы процесс осаждения углерода из поровой области перешел к преимущественному осаждению на поверхности изделия и перекрытию устьев пор, то есть - к образованию закрытой пористости, что приводит к снижению достижимой степени пропитки карбонизованной заготовки жидким кремнием. В дополнение к этим недостаткам, пленка пироуглерода как одна из форм углерода сохраняет способность к химическому взаимодействию с жидким кремнием и, следовательно, к науглероживанию кремния так, что контакт между кремнием и пироуглеродной пленкой сопровождается образованием карбида кремния с проявлением указанных выше неблагоприятных последствий для насыщения карбонизованной заготовки во всем ее объеме.

Указанные недостатки способа по прототипу не позволяют получить стабильное по плотности во всем объеме изделие из углеродкерамического материала с высокой степенью силицирования, обеспечивающей его работоспособность в условиях силового нагружения при высокотемпературном нагреве в окислительной среде.

Целью изобретения является создание свободного от указанных недостатков технологического процесса, который при сравнительной простоте его реализации, снижении энергоемкости и трудоемкости, повышении эффективности обеспечивал бы получение углеродкерамических композитных изделий путем силицирования карбонизованной заготовки адгезионно-активными низколегированными расплавами на основе кремния.

Достижение поставленной цели осуществляется тем, что в способе изготовления изделий из углеродкерамического композиционного материала, включающего изготовление углепластиковой заготовки изделия на основе углеродного волокнистого материала и полимерного связующего, ее карбонизацию, уплотнение углеродом и керамизацию, в соответствии с предлагаемым техническим решением, проводят путем пропитки карбонизованной заготовки и/или уплотненной заготовки низколегированным адгезионно-активными металлами расплавом кремния и последующего силицирования реакционным взаимодействием жидкого кремния с углеродом для превращения углеродной матрицы заготовки в карбидкремниевую матрицу изделия; легирование расплава кремния проводят добавками металлов, обладающих большим сродством к углероду, чем кремний, из ряда Ti, Zr, Nb, Та; предварительно приготавливая шихту для силицирования в виде смеси порошков кремния и металла из ряда Ti, Zr, Nb, Та при соотношении, % масс: кремний - 97÷99, металл - 1÷3; при этом нанесение шихты на поверхность изделий осуществляют путем технологической обмазки компаундом, наполнителем в котором является шихта смеси порошков кремния и металлов в количестве до 250% от массы карбонизованной заготовки изделия, а связующим - растворы органических и неорганических соединений в количестве до 50% от массы шихты. Связующее подвергается сушке или отверждению перед силицированием. После нанесения на поверхность карбонизованной заготовки сырой слой компаунда укрывают углеродной тканью с контактным уплотнением для пропитки ткани компаундом.

Первый отличительный признак предлагаемого способа состоит в том, что керамизацию изделия проводят путем пропитки карбонизованной и/или уплотненной заготовки низколегированным адгезионно-активными металлами расплавом кремния и последующим силицированием реакционным взаимодействием жидкого кремния с углеродом заготовки.

Положительный эффект от выполнения указанной операции заключается в том, что металлы, которые обладают более высоким сродством к углероду, чем кремний, избирательно адсорбируются из кремниевого расплава на поверхность углеродной матрицы карбонизованной заготовки. При этом в результате диффузионного обогащения углеродом адсорбированного на поровой поверхности карбонизованной заготовки слоя металла образуется тонкое покрытие карбида легирующего металла состава MexCy перед фронтом растекания расплава кремния при пропитке. Этот слой предотвращает непосредственный контакт кремния с углеродом. В результате происходит разделение во времени процесса собственно пропитки карбонизованной заготовки и химического взаимодействия кремния с углеродом, так как начало реакции карбидообразования запаздывает в момент растекания расплава, то есть процессы пропитки и карбидообразования (SiC) протекают последовательно. Изложенный механизм силицирования обеспечивает увеличение степени пропитки карбонизованной заготовки расплавом кремния и, следовательно, достижение силицирования детали во всем объеме материала.

Следующий отличительный признак состоит в том, что для наилучшего использования настоящего технического предложения в качестве добавок для легирования расплава кремния используют металлы, обладающие большим сродством к углероду, чем кремний, из ряда Ti, Zr, Nb, Та.

Техническая сущность эффекта от контактного взаимодействия углерода карбонизованной заготовки с расплавом на основе кремния, содержащим малые добавки адгезионно-активных металлов из ряда Ti, Zr, Nb, Та, заключается в том, что перед фронтом растекания расплава кремния по поровой поверхности карбонизованной заготовки образуется пленка карбида указанных металлов, которая, являясь диффузионным барьером, экранирует углеродную поверхность, предотвращая прямой контакт кремния с углеродом в момент растекания расплава при пропитке.

Еще одно отличие предлагаемого технического решения заключается в том, что легирование расплава кремния осуществляют путем приготовления шихты для силицирования карбонизованных заготовок изделия в виде смеси порошков кремния и металла из ряда Ti, Zr, Nb, Та при соотношении, % масс.: кремний - 97÷99, металл - 1÷3.

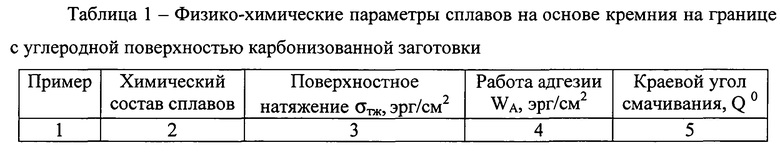

Предложенное соотношение порошков кремния и легирующих добавок металлов является оптимальным при силицировании карбонизованных заготовок и определено эмпирическим путем. В результате проведенных экспериментов установлено, что уменьшение смачивающей способности расплава кремния, как это можно видеть по данным таблицы 1, зависит от количества введенной в расплав кремния легирующей добавки адгезионно-активного металла Ti, Zr, Nb, Та. Легирование кремния малыми добавками указанных карбидообразующих элементов в количестве 1-3% масс. не оказывает существенного влияния на величину работы адгезии WA=(1+cosQ)σтж, поверхностного натяжения σтж и краевого угла смачивания Q в системе Si - пористая углеродная матрица карбонизованной заготовки. Однако увеличение легирующих добавок более 3 % масс. существенно изменяет физико-химические параметры сплава кремния, что отрицательно влияет на смачивающую способность расплавами кремния поверхности карбонизованной заготовки. Нижний количественный предел вводимой легирующей добавки адгезионно-активных металлов определен, исходя из технологической целесообразности при приготовлении шихты для силицирования: малые количества добавок трудно равномерно распределить в порошке кремния, так как для этого необходимо уменьшить дисперсность как кремния, так и добавки, а также увеличить длительность перемешивания порошков, что приводит к нецелесообразным трудозатратам и энергозатратам.

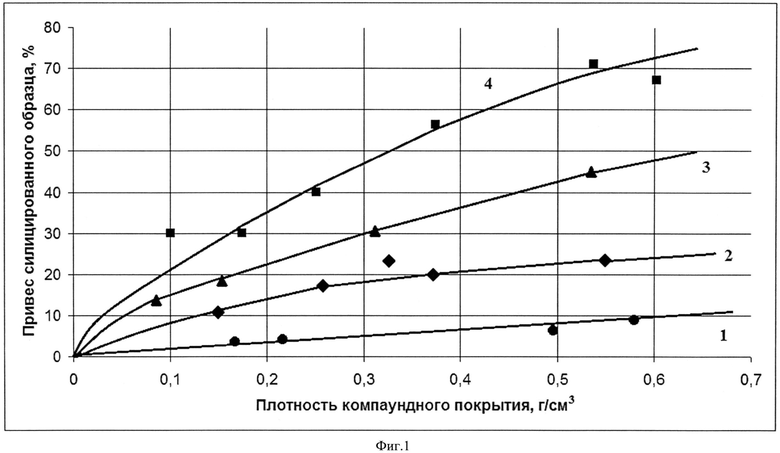

С увеличением размера частиц шихты степень силицирования, выраженная через привес массы, возрастает. Выше уже отмечалось, что с увеличением крупности частиц шихты оказывается практически недостижимым равномерное распределение частиц легирующего металла в объеме порошка кремния, а нижний предел размера частиц порошка определяется как трудоемкостью его приготовления, так и значительным уменьшением привеса карбида кремния с уменьшением дисперсности шихты.

На основании полученных результатов опытов размер крупности частиц кремния и легирующих металлов при приготовлении шихты может быть рекомендован в пределах от 0,25 мм до 2,5 мм.

Основываясь на экспериментальные результаты, представленные в таблице 1, определены теплоемкости образования карбидов легирующих металлов при пропитке карбонизованной матрицы расплавом кремния, которые подчиняются зависимостям:

CpTic=11,83+0,8·10-3T-3,58·105T-2

CpZrC=l2,6+0,83·10-3T-0,32·106T-2

CpNbC=11,51+0,920·10-3T+1529·106T-2exp(-14261/Т)

CpTaC=7,28+1,65·10-3T

На основе этих данных построен ряд активности карбидообразования для условий, при которых карбидообразующий элемент адсорбируется из расплава кремния на поверхность карбонизованной заготовки с взаимодействием с углеродом и образованием барьерной карбидной пленки. Этот ряд представлен в убывающей активности Ti→Zr→Nb→Ta.

Из этого может быть сделан вывод, что при силицировании пористой карбонизованной заготовки с использованием расплавов кремния, легированных малыми добавками карбидообразующих элементов из ряда Ti, Zr, Nb, Та, следует ориентироваться на систему кремний-титан, однако и другие металлы из предложенного ряда в активности при карбидообразовании мало уступают титану. Поэтому их использование в качестве легирующих добавок также дает эффект образования барьерных карбидных пленок на межфазной границе «C-Si» и, следовательно, увеличения степени пропитки кремнием и силицирования во всем объеме материала изделия.

К отличительным признакам заявляемого способа изготовления изделий из углеродкерамического композиционного материала относится также прием нанесения порошковой шихты кремния и легирующего металла, включающий технологическую обмазку поверхности изделий компаундом, наполнителем в котором является шихта в количестве 50-250% от массы карбонизованной заготовки изделия, а связующим - растворы органических и неорганических соединений в количестве 20-40% от массы шихты, подвергаемых сушке или отверждению перед силицированием.

Для более отчетливого понимания сущности рассматриваемого отличительного признака приводятся нижеследующие разъяснения.

Одним из требований к проведению процесса силицирования заготовок изделия является обеспечение заданной степени силицирования, определяемой по привесу заготовки и плотности материала силицированного изделия. Степень силицирования предопределяется заданным интервалом количества введенной шихты кремния с легирующим металлом. Регулирование количества шихты ведет к предотвращению потерь легированного расплава или перенасыщению заготовки расплавом до образования пересилицированного изделия при формировании карбидкремниевой матрицы композиционного материала. Снижение массы навески шихты при приготовлении компаунда до 90 и меньше 50% приводит к недопропитке заготовки и низкой степени силицирования детали, в результате снижается ее жаро- и окислительная стойкость, а также уменьшается прочность композита. Увеличение навески шихты для приготовления компаунда вызывает сильное охрупчивание детали в результате ее пересилицирования.

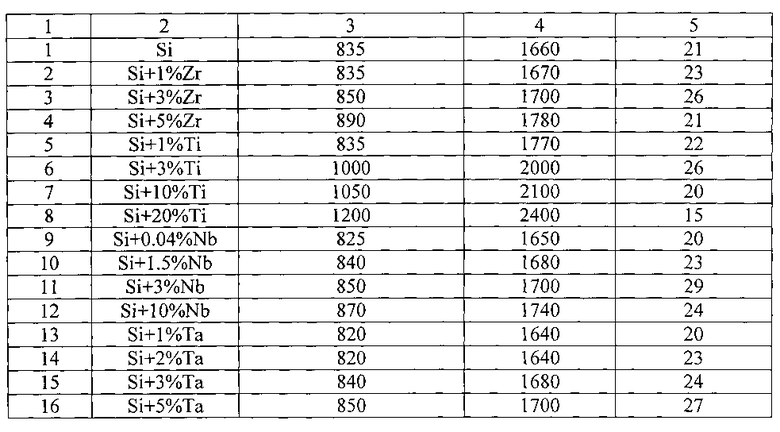

Так как связующее должно обеспечить хорошую адгезию компаунда к карбонизованному образцу и устранить осыпание шихты при загрузке деталей в печь и при нагреве в процессе термообработки, в опытах были опробованы:

- раствор каучука в бензине;

- водный раствор поливинилового спирта;

- раствор уксусно-кислого алюминия;

- водный раствор декстрина;

- водный раствор жидкого стекла;

- водный раствор крахмала;

- водный раствор карбоксиметилцеллюлозы;

- спиртовой раствор фенольно-формальдегидного олигомера.

Плотность компаундного покрытия при нанесении шихты на поверхность карбонизованных образцов составила 0,55÷0,58 г/см2.

Количество связующего в компаунде, как показали эксперименты, ограничивается технологическими возможностями его нанесения на поверхность карбонизованного изделия. При содержании связующего в компаунде меньше 20% компаунд имеет низкую вязкость, при нанесении, сушке (отверждении) и загрузке в электровакуумную печь осыпается. При этом на поверхности силицированной детали образуется трудноудаляемая шлаковая корка. Увеличение содержания связующего выше 40% приводит к повышенной текучести компаунда, что затрудняет его нанесение на поверхность заготовки, и даже применение укрывания компаунда углеродной тканью не всегда сдерживает отекание компаунда с поверхности.

По результатам экспериментов более технологичными при нанесении на поверхность, сушке и состоянию поверхности силицированных образцов определены компаунды на основе раствора каучука в бензине и водного раствора натрий-карбоксиметилцеллюлозы при содержании связующего в компаунде в пределах от 20 до 40%.

Технологический прием обмазки поверхности заготовки композитом, содержащим шихту кремния с легирующим металлом, отвечает предъявленному требованию за счет регулирования количества шихты в процессе пропитки карбонизованной заготовки жидким расплавом; возможности силицирования локальных участков заготовок; сокращения длительности взаимодействия расплава кремния с углеродом карбонизованной заготовки, вследствие размещения обмазки непосредственно в месте необходимого контакта расплава с углеродом.

В результате снижается вероятность пересилицирования заготовки, в случае которой углерод армирующих волокон превращается в карбид кремния с возникновением их когезионного взаимодействия с карбидкремниевой матрицей и повышением хрупкости получаемого изделия. Наиболее важным преимуществом предлагаемого технологического приема нанесения порошковой шихты кремния с легирующим металлом является быстрое селективное взаимодействие адгезионно-активного металла с углеродом матрицы карбонизованной заготовки изделия: после нанесения на поверхность силицируемой заготовки компаунд подсушивается или отверждается и подвергается термообработке для силицирования. При достижении температуры, на 300-500°C превышающей температуру плавления кремния, образующийся легированный расплав проникает в пористую систему карбонизованной заготовки. При этом легирующие металлы, обладающие более высоким сродством к углероду, чем кремний, избирательно адсорбируются из кремниевого расплава на развитой поверхности углеродной матрицы. Вследствие диффузионного обогащения углеродом образуется тонкий диффузионный слой карбида легирующего металла состава МехСу перед фронтом растекания расплава кремния, который предотвращает непосредственный контакт жидкого кремния с углеродом матрицы заготовки и тем самым задерживает начало реакции взаимодействия расплава кремния с углеродом матрицы до завершения полной пропитки карбонизованной заготовки кремнием.

Еще один отличительный признак заключается в том, что после нанесения на поверхность карбонизованной заготовки изделия сырой слой компаунда укрывают углеродной тканью, устраняя зазоры контактным уплотнением для пропитки ткани компаундом.

Физический смысл проведения этого отличительного действия состоит в том, что укрытие углеродной тканью сырого слоя компаунда перед просушкой или отверждением дает наибольший эффект однородности пропитки расплавом при силицировании вертикальных стенок карбонизованной заготовки изделия. Это происходит в результате упрочнения слоя компаунда при его армировании слоем углеродной ткани, что способствует улучшению как фиксации компаунда по месту на поверхности заготовки, так и чистоты поверхности силицированной детали, а также сдерживает гравитационное стекание расплава.

Эффект изменения привеса по высоте силицированного образца от укрытия сырого слоя компаунда, наполненного шихтой и нанесенного на карбонизованный образец, оценивали экспериментально. В опытах использовали карбонизованные плиты размером 210×320×4 мм, наносили слой компаунда плотностью 0,52-0,54 г/см2. Один из двух образцов поверх нанесенного компаунда укрывали углеродной тканью, уплотняли для устранения зазора и пропитки ткани компаундом, просушивали или отверждали компаунд при горизонтальном положении образцов и затем устанавливали вертикально в электровакуумную печь для силицирования по известному режиму. На фигуре 2 представлены результаты экспериментов. Фигура 2 - Изменение привеса силицированного образца по высоте в зависимости от укрытия сырого слоя компаунда, наполненного шихтой и нанесенного на карбонизованный образец: 1- верхняя часть заготовки; 2 - средняя часть заготовки; 3 - нижняя часть заготовки; а - слой компаунда без укрытия; b - слой компаунда с укрытием

По данным гистограммы на фигуре 2 видно улучшение равномерности привеса карбида кремния по высоте при силицировании вертикальных стенок изделий в результате укрытия сырого слоя компаунда. Разность между привесом нижней и верхней частями образца с компаундом, армированным углеродной тканью, составляет 7,8% в то время, как эта разность в привесе у образца без укрытия тканью возрастает до 32,4%, что более чем в три раза превышает разность в привесе у первого образца. Столь существенное различие в привесе по высоте у образца без покрытия компаунда углеродной тканью является результатом отекания расплава кремния под действием гравитации и приводит к возникновению градиента по плотности силицированного компаунда и внутреннего напряжения деформированного состояния, что негативно влияет на физико-механические свойства изделия.

Армирование компаунда, содержащего порошковую шихту кремния и адгезионно-активного легирующего металла, углеродной тканью позволяет получить положительный эффект улучшения свойств материала изделия.

Для лучшего понимания настоящего изобретения ниже приводятся конкретные примеры выполнения предложенного способа изготовления изделий из углеродкерамического композиционного материала. Данные по изменению физико-химических параметров сплава кремния с добавками адгезионно-активных металлов в зависимости от качественного и количественного состава, полученные при выполнении примеров, сведены в таблицу 1.

При воспроизведении технологического процесса по предлагаемому способу изготавливали модельные изделия в виде плит с размерами 200×200×3 мм. Углепластиковые заготовки плит изготавливали на основе углеродных тканей марок ТГН-2М, или Вискум, полученных из вискозных нитей, или ТВМ, - из высокомодульных жгутов марки ВМН-4 или УКН на основе волокон ПАН. Из указанных углеродных тканей приготавливали препреги радиационно-химическим методом из модифицированной фенольно-формальдегидной смолы резольного типа по патенту России №2345972.

Из необходимого для получения требуемой толщины модельного изделия количества слоев препрега, раскроенных на требуемую величину, выкладывали пакет заготовки, помещали его в пресс-форму, которую устанавливали на стол гидропресса с обозреваемыми плитами, и проводили формование углепластиковой заготовки по стандартным режимам.

Операцию карбонизации углепластиковых заготовок проводили по известным режимам в коксовой засыпке в электрообжиговой печи. При подготовке к силицированию в отдельных опытах карбонизованные заготовки плит пироуплотняли по известным режимам в электровакуумной печи. Полученные карбонизованные или карбонизованные и пироуплотненные заготовки плит пропитывали низколегированным адгезионно-активными металлами расплавом кремния, составы которых указаны в столбце 2 таблицы 1, в единой технологической операции с керамизацией в электровакуумной печи типа ЭВП-1500.

При подготовке пластины к керамизации приготавливали порошковую смесь в составе кремния и адгезионно-активного металла с крупностью частиц не более 2,5 мм. Навеска по массе составляла до 250% от массы карбонизованной заготовки. Прием проведения операции силицирования карбонизованной заготовки должен обеспечить получение конечного изделия с равномерной степенью образования карбида кремния в объеме и требуемой чистотой внешней поверхности. При силицировании проводили жидкофазную пропитку карбонизованной заготовки легированным расплавом кремния с использованием технологических обмазок поверхности заготовок. Для этого приготавливали специальный компаунд, в котором наполнителем служит шихта в виде смеси порошков кремния и металла из ряда Ti, Zr, Nb, Та, а связующим - раствор органических и неорганических соединений.

Компаунд наносили на поверхность пропитываемой заготовки обмазкой, подсушивали при температуре не выше 60°C в течение не менее 3-х часов или отверждали при температуре не ниже 160°C в течение 1,5÷2 часа и подвергали термообработке для силицирования по стандартным режимам: температура 1900÷1950°C, вакуум до остаточного давления не более 266 Па (2 мм рт. ст.); время 50-70 часов.

Результаты определения свойств углеродкерамических композитных изделий, полученных при проведении примеров конкретной реализации предлагаемого способа, представлены в таблице 3.

При получении изделий из углеродкерамического композита по методу прототипа, когда для защиты и армирующих волокон, и углерода матрицу применяется пироуплотнение углеродом, приводит к нестабильности процесса пропитки расплавом кремния карбонизованной заготовки в результате резкого уменьшения открытой пористости углеродной матрицы и реакции образования карбида кремния между пироуглеродом покрытия и жидким кремнием вследствие образования первичного карбида кремния в устьях пор. Кроме того, при проведении процесса по прототипу, наблюдаются локальные как пересилицирования, так и недосилицирования. Это отрицательно влияет и на физико-механические свойства, и на жаро- и термоокислительную стойкость получаемых изделий.

Таким образом, результаты выполненных примеров получения углеродкерамических изделий по предложенному способу позволили выявить технический эффект и преимущества в технологичности процесса над способом прототипа.

.

Источники информации

1 Патент России №2194682, C04B 35/573, 20.12.2012.

2 Патент России №2084425, C04B 35/52, 20.07.1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2351572C2 |

| Углеродкерамический волокнисто-армированный композиционный материал и способ его получения | 2017 |

|

RU2684538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345972C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ СИЛИЦИРОВАННОГО УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2194682C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СИЛИЦИРОВАННОГО УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2001 |

|

RU2194683C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2379268C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2558053C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2559245C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2433982C1 |

Изобретение относится к области получения композиционных материалов на основе углерода и изделий из них теплозащитного, конструкционного, химически стойкого назначений, подлежащих эксплуатации в условиях комплексных статических и динамических нагрузок под нагревом при температуре до 2000°С в окислительной среде и высокоскоростных абразивосодержащих окислительных газовых потоках и жидкостных средах (авиакосмическая техника, высокотемпературное электротермическое оборудование в химической, нефтяной и металлургической промышленностях). Способ изготовления изделий из углеродкерамического композиционного материала включает изготовление углепластиковой заготовки изделия на основе углеродного волокнистого материала и полимерного связующего, ее карбонизацию и/или уплотнение углеродом и силицирование. В соответствии с предлагаемым техническим решением силицирование проводят путем пропитки карбонизованной заготовки и/или уплотненной заготовки расплавом кремния, низколегированным адгезионно-активными металлами из ряда Ti, Zr, Nb, Та. Для этого предварительно готовят шихту в виде смеси порошков кремния и металла из ряда Ti, Zr, Nb, Та при соотношении, мас.%: кремний - 97÷99, металл - 1÷3. Нанесение шихты на поверхность изделий осуществляют путем технологической обмазки компаундом, в котором наполнителем является указанная шихта в количестве 50-250% от массы карбонизованной заготовки изделия, а связующим - растворы органических и неорганических соединений в количестве до 20-40% от массы шихты. Заготовку сушат и отверждают, после чего подвергают термообработке до температуры 1900-1950ºС в вакууме в течение 50-70 часов. Технический результат изобретения - улучшение физико-механических свойств и термоокислительной стойкости изделий за счёт равномерности силицирования. 1 з.п. ф-лы, 2 ил., 3 табл.

1. Способ изготовления изделий из углеродкерамического композиционного материла, включающий изготовление углепластиковой заготовки на основе углеродного волокнистого материала и полимерного связующего, ее карбонизацию и/или уплотнение пироуглеродом и силицирование, отличающийся тем, что для пропитки карбонизованной и/или пироуплотненной углеродом заготовки изделия расплавом кремния, низколегированным адгезионно-активными металлами, обладающими большим сродством к углероду, чем кремний, из ряда Ti, Zr, Nb, Та в виде смеси порошков кремния и металла с размером частиц 0,25÷2,5 мм в процентном соотношении: кремний - 97÷99 мас. %, металл - 1÷3 мас.%, проводят нанесение компаунда с помощью технологической обмазки поверхности заготовки изделия, наполнителем которого является порошковая шихта для силицирования в количестве 50÷250% от массы карбонизованной заготовки изделия, а связующим - растворы органических и неорганических соединений в количестве 20÷40% от массы шихты, затем подвергают сушке или отверждению с последующим силицированием заготовки изделия.

2. Способ по п. 1, отличающийся тем, что после нанесения на вертикальную поверхность карбонизованной заготовки изделия сырой слой компаунда укрывают углеродной тканью, устраняя зазор контактным уплотнением для пропитки ткани компаундом.

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| АРМИРОВАННЫЙ ВОЛОКНОМ КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2184715C2 |

| US 5865922 A, 02.02.1999 | |||

| US 6805034 B1, 19.10.2004 | |||

| Устройство для механической обработки рукавов | 1989 |

|

SU1676823A1 |

Авторы

Даты

2016-01-20—Публикация

2014-03-20—Подача