Изобретение относится к нанесению защитных покрытий на наружную поверхность труб и может быть использовано для нанесения вспенивающихся изоляционных материалов на поверхность одиночных труб по технологии "труба в трубе".

Известно устройство для нанесения пенополимерной изоляции на трубу, содержащее средства формообразования, переднюю и заднюю упорные стенки с осевым отверстием и средства введения пенополимерной композиции.

(Авторское свидетельство СССР N 1071864, кл. F 16 L 59/05, 1982 г.).

Недостаток такого устройства заключается в том, что неравномерная плотность пенополимерной изоляции снижает его теплотехнические и механические свойства и приводит к повышению материалоемкости.

Известно также устройство для нанесения пенополимерной изоляции на трубу, содержащее средства формообразования, переднюю и заднюю упорные стенки с осевым отверстием и средства введения пенополимерной композиции.

(Авторское свидетельство СССР 1566166, кл. F 16 L 59/14, 1988 г.).

Недостаток такого устройства заключается в том, что процесс вспенивания происходит в естественных условиях, поэтому пенополимерная изоляция получается различной плотности, что также снижает теплотехнические и механические свойства и приводит к повышению материалоемкости.

Задачей, решаемой в изобретении, является повышение производительности.

Поставленная цель решена благодаря тому, что в устройстве для нанесения пенополимерной изоляции на трубу, содержащем средства формообразования, переднюю и заднюю упорные стенки с осевым отверстием и средства введения пенополимерной композиции, упорные стенки выполнены в зеркальном изображении в виде снабженной осевым отверстием кольцевой обоймы, с которой связана с возможностью контактного с кольцевой обоймой вращения центрующая шайба, при этом кольцевая обойма снабжена радиально расположенными с интервалом скребками в виде трехгранных сужающихся к центру пирамид с расположенным в интервале заливочным штуцером, ответному заливочному отверстию в шайбе, при этом задняя упорная стенка выполнена с возможностью линейного смещения.

Далее, диаметр осевого отверстия в обойме больше диаметра ответного отверстия в шайбе.

На прилагаемых чертежах представлены:

на фиг. 1 - устройство согласно изобретению, продольное сечение;

на фиг. 2 - то же, в рабочем состоянии;

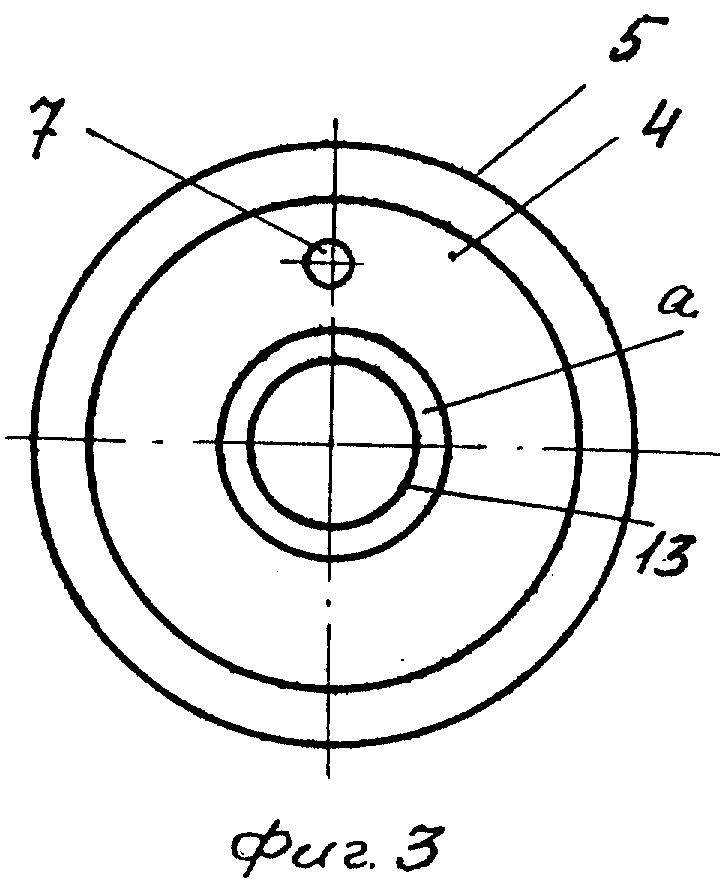

на фиг. 3 - то же, вид спереди;

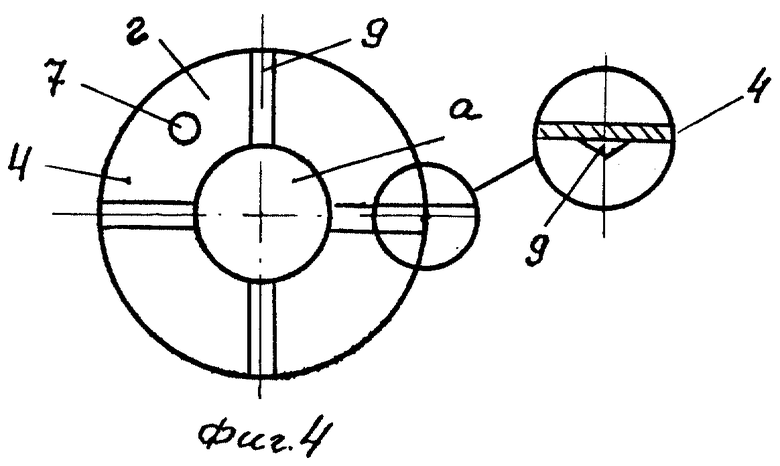

на фиг. 4 - кольцевая обойма, вид на контактную поверхность;

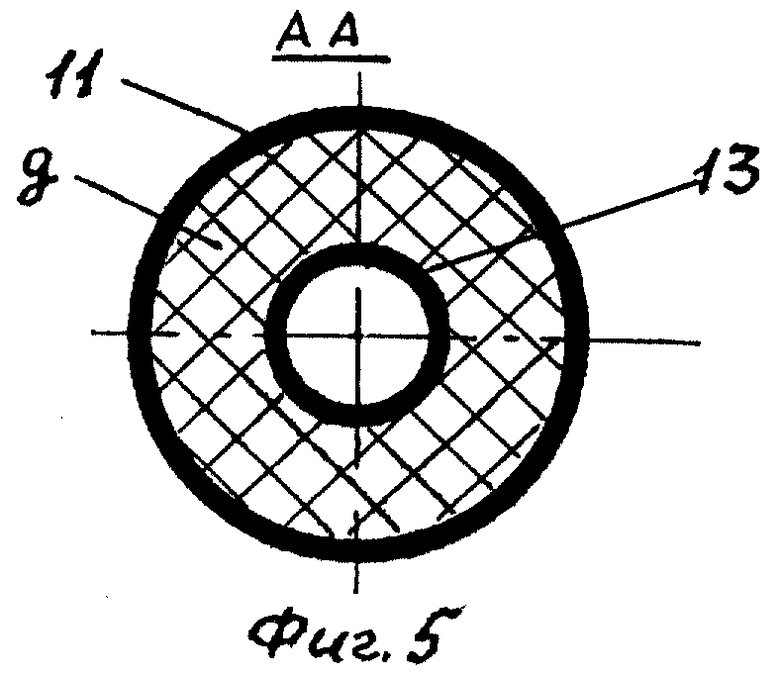

на фиг. 5 - сечение А-А на фиг. 2.

При нанесении полимерной композиции в кольцевом зазоре между соосно расположенными трубами, по концам закрытого упорными стенками, происходит заполнение всего пространства в течение ограниченной продолжительности времени.

При этом обнаруживается неравномерность порообразования, а именно в зоне верхней образующей происходит максимальная концентрация воздушных пузырьков, что отрицательно сказывается на механической прочности и теплотехнических характеристиках защитного слоя и приводит к необходимости увеличения материалоемкости. Поэтому применение нашло компромиссное решение: в ущерб теплотехническим свойствам повышают плотность защитного слоя, увеличивая дозировку вводимой композиции.

Устройство для нанесения пенополимерной изоляции на трубу представляет собой раму 1, на которой установлены конструктивно одинаковые в зеркальном отображении упорные стенки 2 и 3.

Каждая упорная стенка выполнена в виде неподвижной кольцевой обоймы 4 с осевым отверстием "а", с которой контактно связана центрующая шайба 5 с отверстием "б", взаимодействующая с приводом 6.

В обойме 4 имеется штуцер 7 для заливки в полость вспенивающейся композиции. Такой же штуцер в другой обойме служит для контроля за пенообразованием.

В шайбе 5 каналу в штуцере 7 соответствует ответное заливочное отверстие "в".

В устройстве шайба 5 задней боковой стенки, на фиг. 1 она справа, также связана с приводом 6, но имеет возможность линейного перемещения вдоль рамы 1, например, с помощью винта 8.

На обойме 4 в зоне контакта с шайбой 5 выполнены с интервалом скребки 9, представляющие собой трехгранные призмы, расположенные радиально с вершиной, направленной к продольной оси отверстия "б".

Количество скребков 9 выбирается из условий продолжительности периода вспенивания. В любом случае они должны находиться в постоянном контакте с трущейся поверхностью шайбы 4. На фиг. 4 показано четыре скребка, если использовать два скребка, тогда большая кольцевая зона "г" между ними должна быть поднята так, чтобы в процессе вращения шайбы 5 в обойме 4 не возникло перекосов и был постоянный контакт всех элементов обоймы, в том числе штуцера 7, установленного в интервале "г" между призмами, с шайбой 5.

Устройство работает следующим образом.

Подвижная стенка отводится вправо, в устройство на ролики 10 помещают жесткую трубу-оболочку 11, один конец которой помещают в левой шайбе 5, как показано на фиг. 1, другой конец трубы 11 ориентируют на размещение в правой шайбе 5, после чего сдвигом правой шайбы 5 влево трубу запирают.

Через отверстия "а" и "б" по роликам 12 пропускают внутреннюю трубу 13, оставляя концы свободными.

Важно, чтобы в зоне защемления трубы 10 и в отверстии "в" были перекрыты возможные пути утечки вспенивающейся композиции.

Затем ориентируют на совмещение канал в штуцере 7 с отверстием "в" в шайбе. Такую операцию проводят только для одной стенки, потому что автоматически это произойдет и с другой стенкой.

Через штуцер 7 вводят жидкий вспенивающийся состав в полость "д" между трубами 11 и 13 и включают механизм вращения 6, вследствие чего жидкий компонент предварительно распределяется по внутренней полости трубы 11 и вспенивание происходит по всему объему одновременно в направлении к продольной оси.

Анализ поперечного сечения изоляции показал ее хорошую плотность в зоне труб и равномерное распределение воздушных пор по всей длине изоляции.

Начало вспенивания определяют по выделению пены из обоих штуцеров.

Во время вращения с одновременным активным развитием процесса вспенивания роль заглушки канала "в" выполняет интервал "г" между призмами: часть пены, которая в момент вращения может попасть в зону трения между обоймой 4 и шайбой 5, будет сниматься призмой-скребком 9, причем отходы через интервал "г" между призмами 9, дробясь, попадут в зазор в отверстии "а" у трубы 13 и выведутся наружу.

Раскрытие устройства осуществляют после остановки вращения и сдвига правой стенки на расстояние суммарной длины выпущенных наружу концов трубы 13.

Блок-трубу в теплоизоляции снимают и отправляют на место складирования, после чего процесс нанесения изоляции можно продолжить.

Достоинство устройства заключается в том, что, управляя процессом порообразования, получают полимерную изоляцию постоянной плотности и стабильных характеристик по основным показателям.

Достоинство устройства заключается и в том, что скребки помогают сохранить постоянным зазор между обоймой и шайбой, не ухудшая условий вспенивания и не создавая дополнительных распирающих нагрузок во время вращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМА ДЛЯ НАНЕСЕНИЯ ПЕНОПОЛИМЕРНОЙ ИЗОЛЯЦИИ НА ТРУБУ | 2000 |

|

RU2170381C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТЕПЛОИЗОЛЯЦИИ НА ТРУБУ | 2000 |

|

RU2169878C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛИРОВАННЫХ ТРУБ ТЕПЛОВЫХ СЕТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2587807C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ТРУБУ | 2000 |

|

RU2185565C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ТРУБУ | 2000 |

|

RU2172889C1 |

| ФОРМА ДЛЯ НАНЕСЕНИЯ НА ТРУБУ ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2000 |

|

RU2170382C1 |

| ЛИНИЯ ИЗОЛЯЦИИ ТРУБ | 1999 |

|

RU2159387C2 |

| ПОТОЧНАЯ ЛИНИЯ ТЕПЛОИЗОЛЯЦИИ ТРУБОПРОВОДОВ | 2002 |

|

RU2223440C1 |

| СПОСОБ ТЕПЛО- И ГИДРОИЗОЛЯЦИИ ТРУБЫ | 2000 |

|

RU2249756C2 |

| СПОСОБ ТЕПЛО- И ГИДРОИЗОЛЯЦИИ ФАСОННОГО ИЗДЕЛИЯ | 2002 |

|

RU2274799C2 |

Изобретение относится к нанесению защитных покрытий на наружную поверхность трубы и может быть предпочтительно использовано для нанесения вспенивающихся изоляционных материалов на поверхность одиночных труб по технологии "труба в трубе". Устройство содержит раму, переднюю и заднюю упорные стенки с осевым отверстием, заливочный штуцер и средства формообразования. Чтобы снизить материалоемкость и повысить качество изоляции за счет равномерной плотности, устройство выполнено вращающимся. Упорные стенки выполнены в зеркальном отображении по краям устройства и имеют неподвижную шайбу 5. В зоне контакта с шайбой 5 обойма 4 имеет радиально расположенные скребки 9 в виде двух разнесенных трехгранных призм. В обойме и шайбе имеются совмещающиеся заливочные отверстия. При работе линейно подвижная стенка отводится назад, чтобы в шайбах можно было разместить жесткую наружную оболочку-трубу 11, положение которой фиксируется. Затем в отверстие "а" и "б" пропускают трубу 13, оставляя оголенными ее концы, через штуцер и отверстие "в" в полость "д" вводят жидкую вспенивающую композицию и включают привод вращения шайб. Происходит интенсивное перемешивание композиции с равномерным распределением воздушных пузырьков. Утечке вспенивающего состава через отверстие "в" и штуцер препятствует минимальный зазор трущейся пары обойма-шайба, а часть композиции, которая может выйти наружу при совмещении отверстий в штуцере и шайбе, будет счищена скребками 9. После затвердения композиции задняя стенка смещается вправо, труба по роликам выкатывается в положение, удобное для снятия изделия и транспортировки его к месту складирования. Техническим результатом изобретения является снижение материалоемкости при стабилизации качества теплоизоляции. 1 з.п.ф-лы, 5 ил.

| Форма для нанесения теплоизоляции на трубу | 1988 |

|

SU1566166A1 |

| Способ Ю.П.Конюхова нанесения защитного покрытия на трубу | 1982 |

|

SU1071864A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОИЗОЛЯЦИИ ТРУБ | 1992 |

|

RU2056579C1 |

| Устройство для нанесения теплоизоляции на трубопровод | 1988 |

|

SU1657838A1 |

| ЛИНИЯ ИЗОЛЯЦИИ ТРУБ | 1999 |

|

RU2159387C2 |

| DE 3208724 A1, 12.09.1983. | |||

Авторы

Даты

2001-07-10—Публикация

2000-07-13—Подача