Изобретение относится к нанесению защитных покрытий на наружную поверхность труб и может быть использовано для нанесения вспенивающихся изоляционных материалов на поверхность одиночных длинномерных труб предпочтительно малых диаметров по технологии "труба в трубе".

Известно устройство для нанесения теплоизоляции на трубу, содержащее разъемный кольцевой центратор, опорный элемент и средства введения реактивной смеси (авт. св. СССР N 1 171637, кл. F 16 L 59/14, 1983 г.)

Такое устройство фиксирует осевое положение концов трубы в разъемной форме и не исключает осевого смещения трубы вследствие ее прогиба, что приводит к эксцентриситету защитного покрытия.

Известно также устройство для нанесения теплоизоляции на трубу, содержащее разъемный кольцевой центратор, опорный элемент и средства введения реактивной смеси (авт. св. СССР N 1071864, кл. F 16 L 59/14, 1982 г.)

Недостаток такого устройства заключается в том, что оно исключает возможность использования жесткой наружной оболочки с обеспечением равностенности теплоизоляционного покрытия.

Задачей, решаемой изобретением, является повышение эффективности.

Техническая сущность изобретения заключается в том, что устройство для нанесения теплоизоляции на трубу, содержащее разъемный кольцевой центратор, опорный элемент и средства введения реактивной смеси, которое снабжено расположенными в двух уровнях опорными роликами, одни из которых закреплены на кронштейнах с возможностью ограниченного поворота вокруг оси, разъемный кольцевой центратор составлен из двух с различным наружным контуром.

На прилагаемых чертежах представлены:

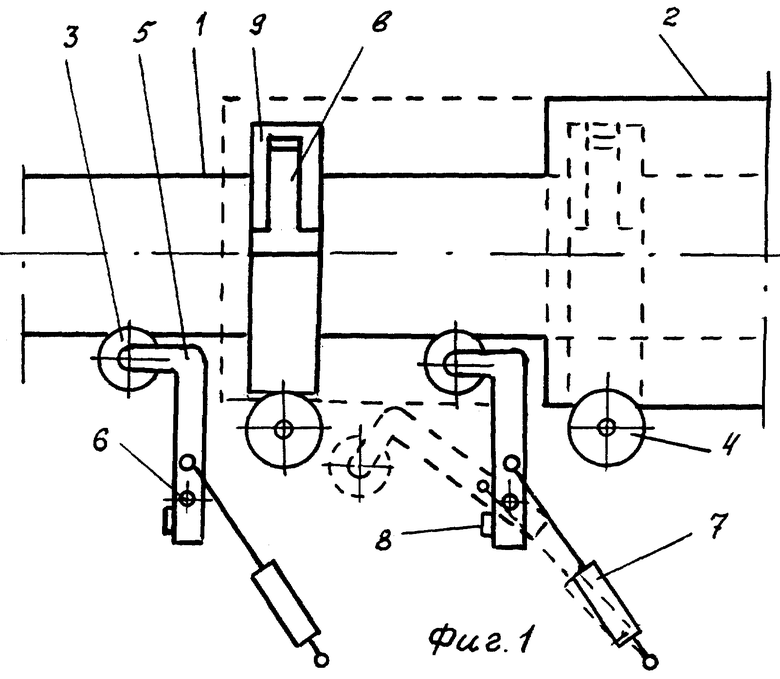

на фиг. 1 - устройство для нанесения теплоизоляции на трубу, фрагмент, общий вид;

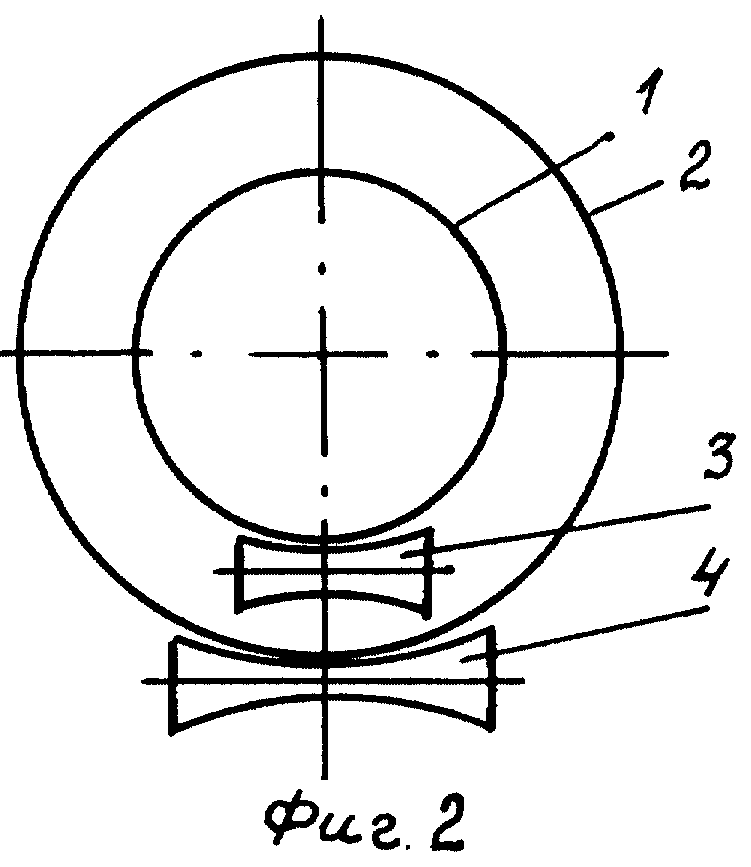

на фиг. 2 - то же, вид спереди;

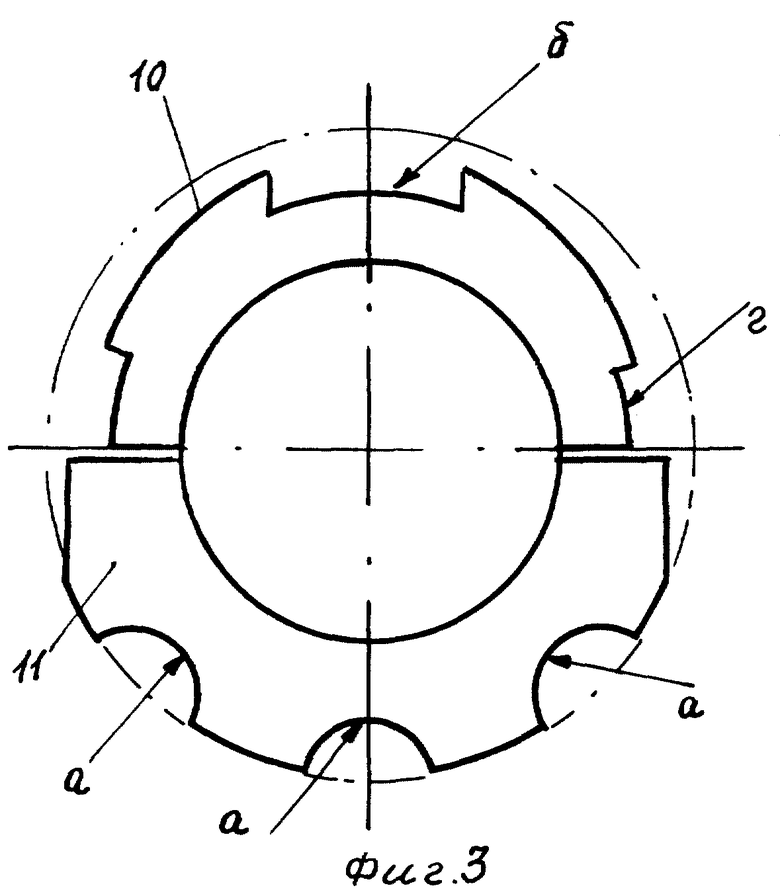

на фиг. 3 - опорный элемент в сборе, поперечное сечение;

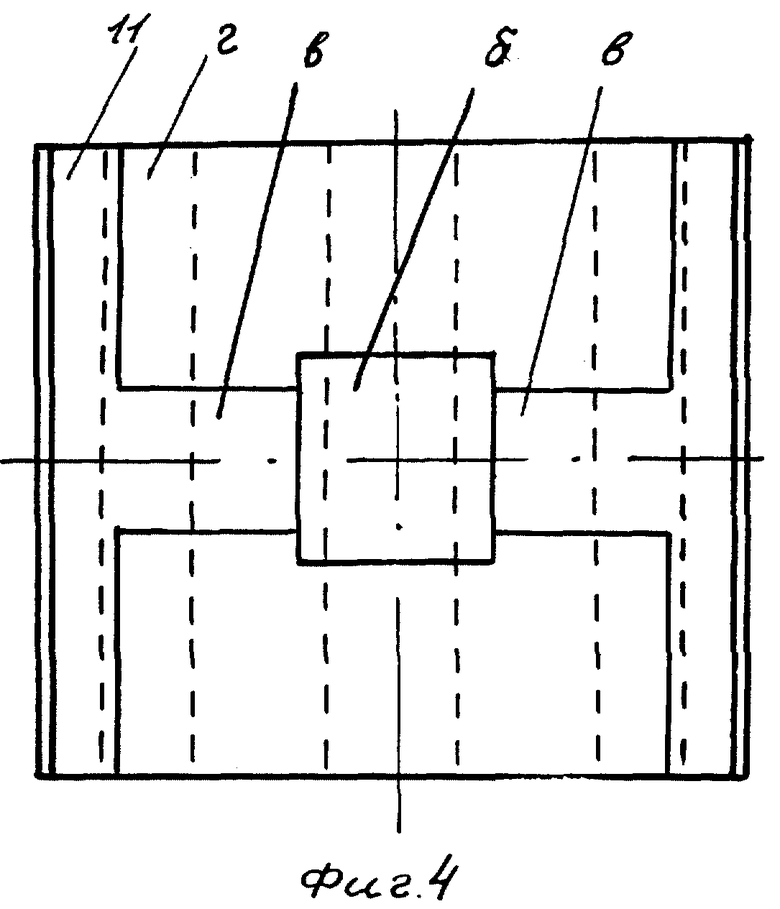

на фиг. 4 - то же, вид сверху;

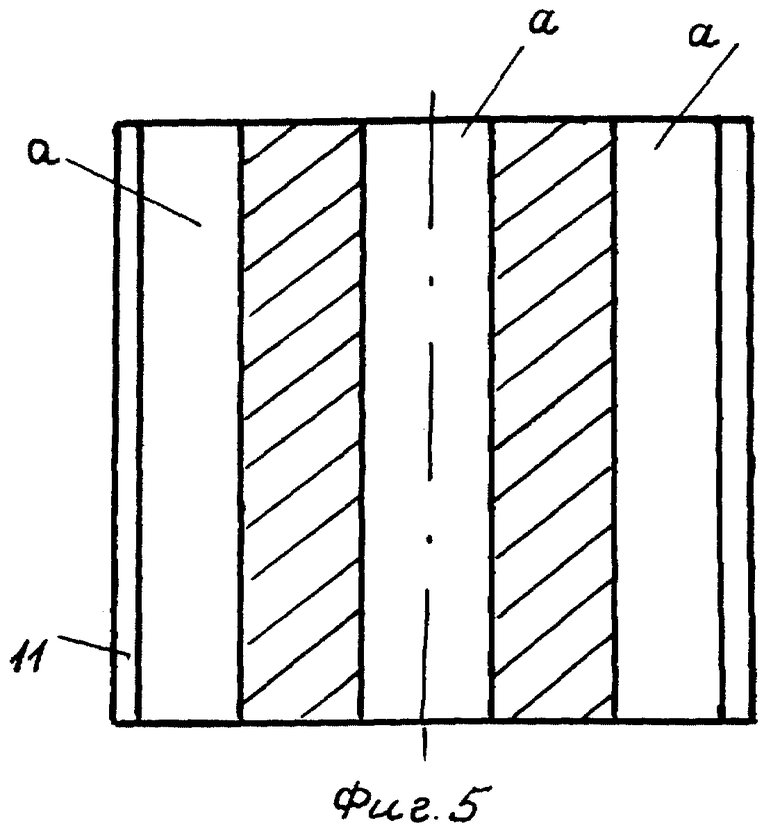

на фиг. 5 - то же, вид снизу;

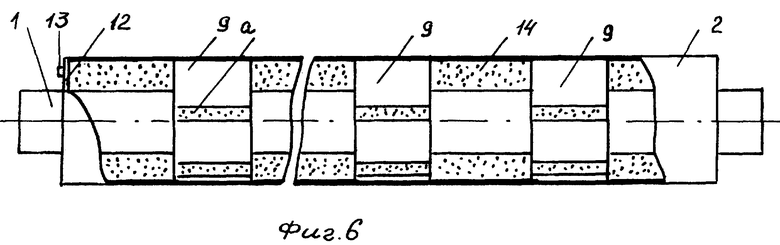

на фиг. 6 - схема заполнения межтрубного пространства реактивной композицией;

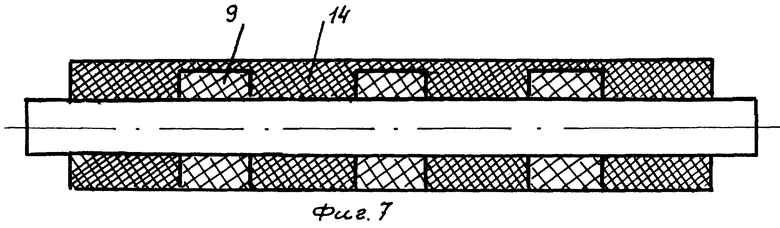

на фиг. 7 - труба в жесткой оболочке с выполненной теплоизоляцией.

Термореактивные композиции, используемые для теплоизоляции труб, получаются смешиванием двух групп реагентов и при соблюдении температурных режимов процесс вспенивания начинается через 45 с.

При этом до начала вспенивания жидкая композиция оптимально должна быть распределена по всей длине трубы, находящейся в форме или иной жесткой оболочке.

Длина подлежащих изоляции труб достигает 12 м и в зависимости от их физико-технических параметров они могут иметь прогиб, не позволяющий проводить процесс формирования монолитной теплоизоляции одиночных труб в форме без применения специальных подставок.

Применение опорных элементов в виде скорлуп из такого-же теплоизоляционного материала позволяет избавиться от эксцентриситета трубы и теплозащитного покрытия.

Однако в зависимости от дозы вводимой жидкости реактивной композиции в закрытой форме создается давление до 5 атм, отчего образуется эффект обратного прогиба.

Указанные недостатки устранены в настоящем изобретении, которое позволяет реализовать качественное нанесение теплоизоляционной вспенивающейся композиции в кольцевое пространство между трубой 1 и жесткой оболочкой 2.

Устройство имеет расположенные в двух уровнях группы опорных роликов 3 и 4. Ролик 3 установлен на кронштейне 5, посаженном на ось 6, связанном с пружинным элементом 7 и взаимодействующем с упором 8.

Кольцевой центратор 9 выполнен разъемным из двух сегментов с осевым отверстием для размещения без зазора на трубе 1.

Сегменты 10 и 11 имеют различный наружный контур: сегмент 11 в нижней части соответствует внутреннему профилю оболочки 2 и снабжен продольно расположенными пазами "а" по обе стороны сегмента.

Следует учесть, что количество и поперечный размер пазов "а" должны соответствовать статической нагрузке от трубы 1 и не создавать препятствий к прохождению через них жидкой реактивной смеси.

Устройство работает следующим образом.

На ролики 3 помещают трубу 1, на которую навешивают сегменты 10 и 11. Ролики 3 устанавливаются с некоторым наклоном, упираясь кронштейнами 5 в упор 8, положение фиксируется пружинным элементом 7.

Сегменты 10 и 11 скрепляются временной связью, например, скобами, штырями и пр. Ролики 3 должны быть отрегулированы по высоте так, чтобы между роликом 4 и сегментом 11 оставался зазор для прохождения оболочки 2, причем зазор может быть больше толщины оболочки.

Перед началом движения оболочки 2 по роликам 4 углубление "б" каждого сегмента заполняют реактивной смесью. Следует учесть, что к началу вспенивания этой смеси оболочка должна быть надвинута на требуемую длину трубы 1, а по торцам должны быть закреплены заглушки 12 с заливочным штуцером 13. После этого через штуцер 13 вводят требуемое количество смеси для создания монолитного теплоизоляционного покрытия 14.

При движении оболочки 2, перед тем, как надвинуться на кольцевой центратор 9, она входит в соприкосновение с кронштейном 5, отчего ролик 4 опускается, как показано на фиг. 1 пунктиром, и оболочка 2 беспрепятственно проходит между очередным центратором 9 и роликом. Кронштейн 5, поворачиваясь вокруг оси 6, фиксируется в нижнем положении пружинным элементом 7.

После того, как оболочка 2 касанием опустит последний ролик 3, то труба 1, лишенная опоры, центраторами 9 окончательно просядет в полости оболочки.

Сначала вспениваться начнет смесь в углублении "б". Увеличиваясь в объеме, она по каналам "в" пройдет в ближайший паз "г". По наружной образующей сегмента 10 начнет формироваться покрытие, препятствующее подъему трубы или обратному прогибу вследствие создаваемого в полости давления, которое может достичь 5 атм.

С некоторым запозданием начинает вспениваться смесь второй заливки, которая по пазам "а" проникла на всю длину оболочки 2.

По окончании вспенивания и отверждении композиции труба с теплозащитной изоляцией может быть отправлена к месту складирования.

Продольный разрез изоляции показывает полное отсутствие эксцентриситета и равномерное распределение изоляции по всему пространству.

Чтобы привести устройство в рабочее положение, ролики 3 поднимают, как показано на фиг. 1, и операцию повторяют с новым комплектом труба-кольцевой центратор - оболочка.

Достоинство устройства проявляется еще и в том, что изготовив сегменты особо плотными, можно управлять пористостью основной массы изоляции, не проявляя заботы о механической прочности покрытия, но улучшая ее теплотехнические свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ИЗОЛЯЦИИ ТРУБ | 1999 |

|

RU2159387C2 |

| ФОРМА ДЛЯ НАНЕСЕНИЯ НА ТРУБУ ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2000 |

|

RU2170382C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОИЗОЛЯЦИИ НА АППАРАТЫ | 2001 |

|

RU2211995C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ТРУБУ | 2000 |

|

RU2172889C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА И УЧАСТОК ТРУБОПРОВОДА С ГИДРОЗАЩИТОЙ ПО НАРУЖНОЙ ПОВЕРХНОСТИ И ПО ТОРЦАМ | 2014 |

|

RU2576078C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ТРУБУ | 2000 |

|

RU2185565C2 |

| ФОРМА ДЛЯ НАНЕСЕНИЯ ПЕНОПОЛИМЕРНОЙ ИЗОЛЯЦИИ НА ТРУБУ | 2000 |

|

RU2170381C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПЕНОПОЛИМЕРНОЙ ИЗОЛЯЦИИ НА ТРУБУ | 2000 |

|

RU2170384C1 |

| ВВАРНАЯ МУФТА | 1999 |

|

RU2157941C2 |

| Способ изготовления изолированных труб и фасонных изделий для трубопроводов | 2013 |

|

RU2622776C2 |

Изобретение относится к нанесению защитных покрытий на наружную поверхность труб и может быть использовано для нанесения вспенивающихся изоляционных материалов на поверхность одиночных длинномерных труб предпочтительно малых диаметров по технологии "труба в трубе". Устройство снабжено расположенными на двух уровнях опорными рамками, одни из которых закреплены на кронштейнах с возможностью ограниченного поворота вокруг оси, разъемный кольцевой центратор составлен из двух с различным контуром сегментов, каждый из которых по наружной образующей выполнен с продольно расположенными пазами, причем один сегмент по оси симметрии выполнен с углублением, связанным отводящими каналами с продольными пазами. Техническим результатом изобретения являются теплоизоляция трубы в жесткой оболочке, возможность управления расходованием исходного реактивного материала и жесткостью всей конструкции, высокое качество покрытия. 7 ил.

Устройство для нанесения теплоизоляции на трубу, содержащее разъемный кольцевой центратор, опорный элемент и средства введения реактивной смеси, отличающееся тем, что оно снабжено расположенными на двух уровнях опорными роликами, одни из которых закреплены на кронштейнах с возможностью ограниченного поворота вокруг оси, разъемный кольцевой центратор составлен из двух с различным наружным контуром сегментов, каждый из которых по наружной образующей выполнен с продольно расположенными пазами, причем один сегмент по оси симметрии выполнен с углублением, связанным отводящим каналом с продольным пазом.

| Способ Ю.П.Конюхова нанесения защитного покрытия на трубу | 1982 |

|

SU1071864A1 |

| Форма для нанесения защитного покрытия на наружную поверхность труб | 1983 |

|

SU1171637A1 |

| Универсальная полуавтоматическая установка для нанесения монолитной теплоизоляции | 1977 |

|

SU663954A1 |

| ФОРМА ДЛЯ ТЕПЛОИЗОЛИРОВАНИЯ ТРУБОПРОВОДОВ | 0 |

|

SU352081A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2001-06-27—Публикация

2000-07-10—Подача