Изобретение относится к теплоизоляции труб, а именно теплоизоляции труб, используемых в строительстве при прокладке тепловых сетей.

Известны устройства для теплоизоляции труб вспенивающимися материалами методом их заливки в пространство между трубой теплопровода и оболочкой, играющей роль гидроударозащитного покрытия (см. технические условия ТУ 5768-001-05030483-97. Трубы стальные с теплоизоляционным слоем из пенополиуретана и гидрозащитным покрытием. Приложение N 1. Введены с 15.04.97).

Эти устройства, выполняющие определенную технологическую последовательность операций по изоляции трубы теплопровода в трубе-оболочке, как правило, включают в себя следующие основные элементы:

- транcпортер подачи трубы теплопровода;

- компановочный стол;

- камера подогрева сдублированных труб теплопровода и оболочки;

- подъемный стол-накопитель с устройствами надевания заглушек;

- заливочная машина подачи вспенивающихся материалов в межтрубное пространство труб теплопровода и оболочки.

При этом транспортировка сдублированных труб с компаконовочного стола на подъемный стол-накопитель через камеру подогрева производится перекаткой их по трубе-оболочке.

Для взаимной центрации компануемых труб относительно продольной оси применяются специальные центраторы, устанавливаемые на трубу теплопровода перед вводом ее в оболочку. В это же время на трубу теплопровода с укреплением за центраторы или специальные стульчики натягиваются вдоль трубы контрольные проводники. В последующем, при транспортировке сдублированных труб с компановочного стола на подъемный стол-носитель, центраторы выполняют и роль несущих элементов, воспринимающих вес трубы теплопровода.

Как правило, центраторы изготавливают из полипропилена и, чем больше диаметр и толщина стенки трубы теплопровода, тем большее количество центраторов приходится устанавливать. Так, если согласно ВСН 29-95 рекомендуемый шаг между центраторами составляет 975 мм, то уже для трубы диаметром 720 • 9 мм, исходя из несущей способности центраторов, их приходится устанавливать через каждые 350...400 мм. Центраторы крепятся металлическими или полипропиленовыми бандажами, закрывая значительную часть трубы от контакта с вспенивающейся композицией, образующей на поверхности теплопровода антикоррозионную пленку, а сами центраторы, загораживают часть межтрубного пространства, ухудшают условия заполнения пеной этого пространства.

В связи с тем, что наружный диаметр центраторов близок по размеру внутреннему диаметру оболочки, а оболочки из полиэтилена имеют, как правило, деформацию, превышающую эту разницу, ввод трубы теплопровода с одетыми центраторами в полиэтиленовую оболочку сопряжен со значительными трудностями, усугубляемыми опасением за целостность натягиваемых контрольных проводников.

Существенным недостатком камер подогрева сдублированных труб в этих линиях являются гибкие шторы, увеличивающие необходимую ширину камер на величину отклонения шторы и не создающие достаточной плотности в закрытом положении для предотвращения выхода из камеры горячего воздуха.

Использование цельных кольцевых заглушек затрудняет их надевание на концы труб теплопроводов и надежное уплотнение между трубой теплопровода и внутренним уплотнителем заглушки.

Таким образом, известная линия не дает нужного качества гидроизоляции трубы теплопровода, требует значительных материальных и трудовых затрат на ручную установку центраторов и их провод в оболочку, не исключает возможность обрывов или недопустимых смещений контрольных проводников, требует повышенного расхода тепловой энергии на технологический подогрев скомпанованных труб и затрат усилий на установку кольцевых заглушек.

Задачей настоящего изобретения является устранение указанных недостатков, повышение качества изоляции и уровня механизации, снижение материалоемкости изделий.

В линии изоляции трубы, содержащей транспортер подачи трубы теплопровода, компановочный стол, камеру подогрева сдублированных труб теплопровода и оболочки, подъемник с устройствами надевания кольцевых заглушек и заливочную машину, указанная задача решается тем, что через все элементы технологической цепочки, кроме первого, прокладываются рельсовые пути.

На рельсовый путь компановочного стола устанавливается ложемент на колесах, оборудованный перенастраиваемыми или сменными секторными сжимами для закрепления и выравнивания оболочки. На вводимый конец трубы теплопровода закрепляется роликовая опора, а на 2 или 3 подставки для каждого контрольного проводника натягиваются контрольные проводники и закрепляются за концы трубы теплопровода. В таком виде труба теплопровода вкатывается с помощью транспортера ее подачи в трубу-оболочку. При этом для труб диаметром 57 и 76 мм необходима установка 2-х центраторов при длине труб 11,6...12 мм; для труб диаметром 89...219 мм одного центратора посредине трубы длиной 11,6... 12 мм; и от диаметра 273 мм и выше в наличии центраторов нет необходимости, так как их прогиб при указанной длине с опорами по концам не превышает допустимого для достижения нормируемой толщины изоляции.

После вкатывания трубы теплопровода в оболочку ее концы закрепляются за торцы ложемента, который с помощью поперечного цепного транспортера по рельсам подается в подготовленную к приему камеру нагрева. Камера нагрева для одновременного нагрева максимум 2-х труб выполняется в виде П-образной крышки, поднимаемой над подом и неподвижными торцами. Жесткость П-образной подъемной конструкции позволяет оптимизировать объем камеры и выполнить надежные уплотнения. Подъемный стол-накопитель отсутствует, его роль выполняют ложементы, задние колеса у которых закреплены на поворотной балке.

Подъем труб на определенный угол перед заливкой осуществляется непосредственно подъемником, который поднимает передние концы ложементов с закрепленными на них трубами. Перед подъемом на концы труб устанавливают разъемные заглушки, позволяющие обхватывать местами разъема натянутые контрольные проводники и надежно обжимать внутренним уплотнением концы трубы теплопровода.

На фиг. 1 показана линия изоляции труб в плане.

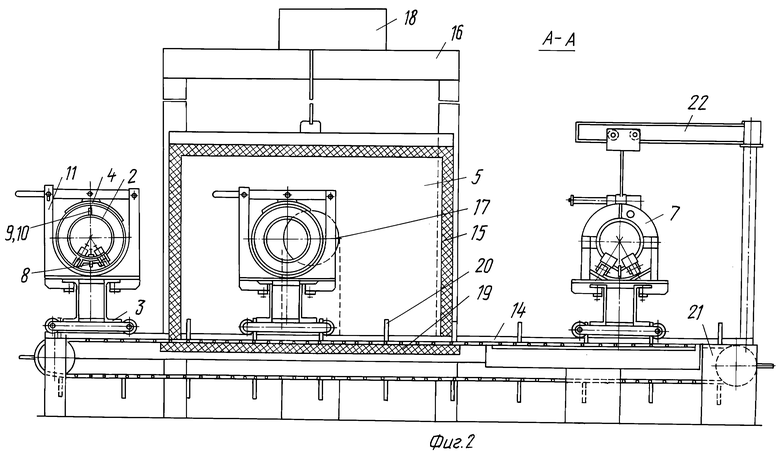

На фиг. 2 показана линия изоляции труб по разрезу А-А.

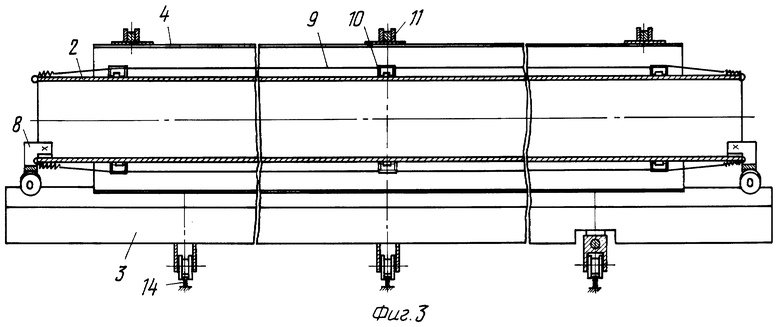

На фиг. 3 показан продольный разрез скомпонованной трубы теплопровода с оболочкой на ложементе.

Линия изоляции труб содержит транспортер 1 горизонтального перемещения трубы 2 теплопровода, на который труба 2 подается после обжига и очистки от окалины и грязи, стол 3 для укладки оболочки 4 и ввода в нее трубы 2 теплопровода, камеру 5 нагрева сдублированных труб 2 и подъемник 6 для установки на концы сдублированных труб 2 разъемных кольцевых заглушек 7 и заливки вспенивающейся и затвердевающей теплоизоляционной композицией.

На концах трубы 2 теплопровода закреплены съемные роликовые опоры 8 для вкатывания трубы 2 в оболочку 4 и одновременного удерживания ее относительно оболочки 4 в центральном положении.

Линия также снабжена контрольными проводниками 9, натянутыми на две или три подставки 10 в зависимости от длины трубы 2, а их концы до заливки и затвердевания композиции зацеплены за концы трубы 2.

Стол 3 укладки оболочки 4 выполнен в виде ложемента, имеющего колеса для его перемещения вместе с закрепленной на нем трубой 2 по технологической цепочке вплоть до заливки и затвердения композиции и оборудованного секторными сжимами 111, охватывающими оболочку 4 по наружной поверхности, выравнивая оболочку 4 как диаметрально, так и вдоль продольной оси.

Разъемные кольцевые заглушки 7 выполнены раздвижными для закрытия и уплотнения отверстий между трубой 2 и оболочкой 4, ввода вспенивающейся композиции; установлены на месте торца оболочки 4 для надежного уплотнения трубы 2 и облегания натянутых контрольных проводников 9.

Перед транспортером 1 устанавливается промежуточная роликовая опора 12 с закрепленным на ней устройством для катушек с контрольными проводниками 9 и столиком 13, стыкующимся с ложементом. Труба 2 с оболочкой 4 укладывается на ложемент после образки оболочки по размеру трубы 2 теплопровода минус 400 мм.

Перед вводом переднего конца трубы 2 теплопровода в оболочку 4 на него устанавливается роликовая опора 8, высота которой регулируется так, чтобы продольная ось трубы 2 теплопровода совпала с продольной осью оболочки 4. На переднем конце трубы 2 в это же время закрепляются контрольные проводники 9 с катушек.

После ввода трубы 2 теплопровода в оболочку 4 до схода трубы 2 теплопровода с промежуточной роликовой опоры 12 на ее конец устанавливается роликовая опора 8, аналогичная первой, труба 2 теплопровода окончательно вводится в оболочку 4 так, чтобы концы трубы 2 теплопровода выходили из оболочки 4 на одинаковые расстояния, после чего роликовые опоры 8 закрепляются за ложемент.

Для подачи ложемента по технической цепочке в камеру 5 подогрева, а из нее на заливку вспенивающейся композиции, ложемент оборудован тремя 2-катковыми опорами, устанавливаемыми на три рельса 14, покоящихся на 3-х П-образных опорах. 2-катковая опора, расположенная ближе к задней роликовой опоре 8, имеет продольную ось, позволяющую каткам оставаться на рельсе 14 в неизменном положении при подъеме переднего конца ложемента.

Далее в линии изоляции труб 2 установлена камера 5 технологического нагрева сдублированных на ложементе труб 2 с оболочками 4.

Камера 5 состоит из П-образного подъемного колпака 15, неподвижных торцов 16, на которых крепятся изоляционные торцевые щиты 17 с встроенными в них воздуховодами подогрева и рециркуляции воздуха и подъемные механизмы 18 для подъема-опускания П-образного колпака 15 пода 19. По периметру П-образного колпака 15 устанавливаются уплотнители.

Для перемещения ложементов по технологической цепочке на средней рельсовой опоре устанавливается поводковая цепь 20, приводимая в движение механизмом 21.

После прогрева труб 2 с оболочками 4 в камере 5 ложемент выкатывается под подъемник 6, на концы труб 2 устанавливаются разъемные кольцевые заглушки 7 с помощью приспособлений 22; трубы 2 с оболочками 4 на ложементе приподнимаются на заданный угол для залива в пространство между трубами 2 и оболочками 4 вспенивающейся теплоизоляционной композиции с помощью заливочной машины 23.

Таким образом, для непрерывного технологического процесса изготовления теплопроводов "труба в трубе" достаточно иметь 4...5 ложементов с серией переналаживаемых или инвентарных секторных сжимов. Тогда непрерывность процесса будет обеспечиваться следующим образом.

Первый ложемент устанавливается на место компановки труб.

Производится ввод трубы теплопровода в трубу-оболочку. 1-й ложемент со скомпанованными трубами перемещается в камеру технологического подогрева, а на его место устанавливается 2-й ложемент. После подогрева труб 1-го ложемента он перекатывается в зону заливки, а на его место закатывается 2-ой ложемент со скомпанованными трубами. На место 2-го ложемента, в зону компоновки, устанавливается 3-ий ложемент.

После заливки труб 1-го ложемента он снимается с установки и укладывается на 30-минутную технологическую выдержку перед съемом заглушек. На его место закатывается 2-ой ложемент, а на место 2-го - третий. На место 3-го ложемента устанавливается 4-ый. После 4-го - освободившийся 1-ый и т.д.

Отсутствие центраторов и значительного числа держателей контрольных проводников и крепящих их к трубе бандажей почти полностью обнажает трубу для контакта с изолирующей композицией образующей с металлом трубы коррозионнозащитную пленку, чем значительно повышает надежность работы теплопровода.

Внедрение изобретения в производство позволит резко сократить объем применяемого в аналогах ручного труда, снизить материалоемкость изделий, улучшить качество изоляции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ТЕПЛОИЗОЛЯЦИИ ТРУБОПРОВОДОВ | 2002 |

|

RU2223440C1 |

| ВВАРНАЯ МУФТА | 1999 |

|

RU2157941C2 |

| КОМПЛЕКС ДЛЯ БАЛЛАСТИРОВКИ ТРУБЫ В ОБОЛОЧКЕ | 2007 |

|

RU2345271C2 |

| СПОСОБ ТЕПЛО- И ГИДРОИЗОЛЯЦИИ ТРУБЫ | 2000 |

|

RU2249756C2 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА И УЧАСТОК ТРУБОПРОВОДА С ГИДРОЗАЩИТОЙ ПО НАРУЖНОЙ ПОВЕРХНОСТИ И ПО ТОРЦАМ | 2014 |

|

RU2576078C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТЕПЛОИЗОЛЯЦИИ НА ТРУБУ | 2000 |

|

RU2169878C1 |

| Способ изготовления изолированных труб и фасонных изделий для трубопроводов | 2013 |

|

RU2622776C2 |

| СПОСОБ ТЕПЛО- И ГИДРОИЗОЛЯЦИИ ФАСОННОГО ИЗДЕЛИЯ | 2002 |

|

RU2274799C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ТРУБЫ | 2003 |

|

RU2273787C2 |

| УСТАНОВКА РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ СВАРНЫХ ШВОВ ЗАГЛУШЕК К ОБОЛОЧКАМ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2216057C2 |

Изобретение относится к теплоизоляции. Стол для укладки оболочки и ввода в нее трубы теплопровода выполнен в виде ложемента, который имеет колеса для его перемещения вместе с закрепленными на нем трубами по технологической цепочке вплоть до заливки и затвердения композиции. Ложемент также оборудован секторными сжимами, охватывающими оболочку по наружной поверхности, выравнивая оболочку как диаметрально, так и вдоль ее продольной оси. На концах трубы теплопровода закреплены съемные роликовые опоры для вкатывания трубы в оболочку и одновременного удерживания ее относительно оболочки в центральном положении. Контрольные проводники натянуты на две или три подставки в зависимости от длины трубы. Концы проводников до заливки и затвердевания композиции зацеплены за концы трубы. Разъемные кольцевые заглушки выполнены раздвижными для облегания натянутых проводников, закрытия и надежного уплотнения отверстий между трубой и оболочкой и ввода вспенивающейся композиции. Техническим результатом изобретения является сокращение объема применяемого ручного труда, снижение материалоемкости изделий, улучшение качества изоляции. 3 з.п. ф-лы, 3 ил.

| Приспособление для подачи сигналов через определенный промежуток времени | 1926 |

|

SU5768A1 |

| Трубы стальные с теплоизоляционным слоем из полиуретана и гидрозащитным покрытием | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для нанесения изоляционного покрытия на наружную поверхность труб | 1980 |

|

SU966388A1 |

| Устройство для калибрования и охлаждения экструдируемых труб из термопластов | 1988 |

|

SU1549771A1 |

| RU 2000512 C, 07.09.1993 | |||

| Линия нанесения антикоррозионной изоляции | 1980 |

|

SU966389A1 |

| DE 3208724 A, 22.09.1983. | |||

Авторы

Даты

2000-11-20—Публикация

1999-01-11—Подача