Изобретение относится к устройствам, состоящим из отдельных модулей и предназначенным для отработки параметров процессов химической технологии, получения оптимальных показателей и последующего проектирования технологических схем, связанных с мембранными процессами, такими, как разделение и/или концентрирование жидких сред.

В настоящее время в различных областях техники возникают аналогичные задачи, связанные с водоподготовкой (опреснение, доочистка, обессоливание воды в пищевой, энергетической промышленности), очисткой сточных вод (пищевая, текстильная, химическая, машиностроительная, металлообрабатывающая промышленность) с разделением фаз.

Известно устройство, содержащее набор модулей для очистки сточных вод после гальванических установок, заменяемых в зависимости от состава воды (никелирование, хромирование, цинкование и др.) (Galvanotechnik, 1991, т. 82, N 4, с. 1254-1260).

Недостатком известного устройства является возможность его использования в узкой области техники.

Известна система для контроля и оптимизации ультрафильтрационного разделения жидких сред, включающая датчики контроля параметров жидких сред и параметров процесса и датчики состояния мембран, устройства (контроллеры) для преобразования поступающих от датчиков сигналов в электрические сигналы и их передачи в микропроцессор, связанный с компьютером (EP 0464321, кл. B 01 D 61/22, 1992 г.).

Недостатком известной системы является неполный охват процесса датчиками.

Наиболее близким по технологической сущности и достигаемому результату является устройство, представляющее собой передвижной исследовательский автоматизированный комплекс для проектирования оптимальных технологических схем разделения жидких сред, содержащий аппараты для проведения процессов очистки и мембранного разделения, выполненный с возможностью соединения аппаратов в комплексные технологические схемы (Galvanotechnik, 1997, т. 88, N 4, с. 125).

Недостатком известного комплекса является невозможность подготовки данных для проектирования с целью создания оптимальных гибридных технологических процессов для очистки жидких сред.

Техническим результатом, на который направлено данное изобретение, является создание такого оборудования и автоматизированной системы, которая обеспечивает выбор оптимального решения при проектировании и создании комплексных технологических процессов, включая обработку технологических параметров, разработку математических моделей, инженерных алгоритмов и программирование вплоть до промышленного маcштабирования с учетом качества очистки и экономических показателей.

Данный технический результат достигается за счет того, что в передвижном исследовательском комплексе для проектирования оптимальных технологических схем разделения жидких сред, содержащем аппараты для проведения процессов очистки и мембранного разделения, выполненном с возможностью соединения аппаратов в комплексные технологические схемы, согласно изобретению аппараты смонтированы по назначению в автономные модули предподготовки, обратноосмотический ультрафильтрации, вспомогательный, причем на каждом из модулей установлены датчики контроля параметров жидких сред, соединенные с входом контроллера первого уровня каждого модуля, выход которого подсоединен к входу соответствующего контроллера второго уровня, в состав которого входит графический дисплей, выход контроллера второго уровня каждого технологического уровня отдельной линией связи соединен с компьютером аналитического центра, при этом вспомогательный модуль выполнен с возможностью подсоединения к технологическим модулям, а его схема управления связана с технологическими модулями через их контроллеры первого уровня.

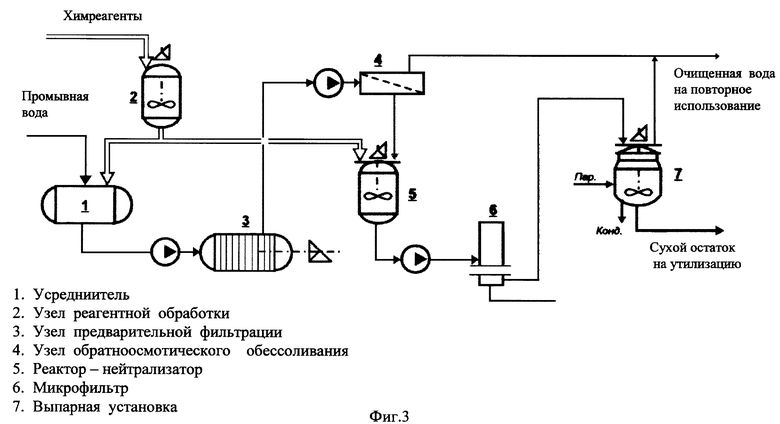

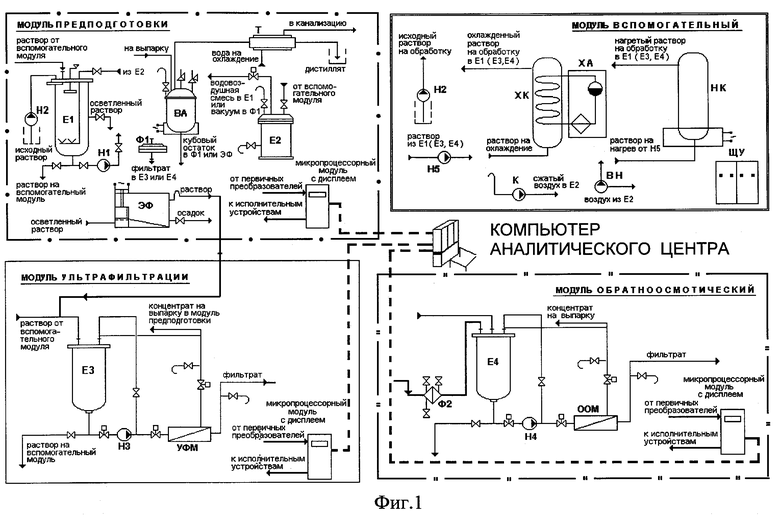

Сущность изобретения поясняется чертежами, где на фиг. 1 показана технологическая схема; на фиг. 2 - система управления исследовательским комплексом; на фиг. 3 - технологическая схема разработанного процесса.

Решение поставленной задачи реализуется путем создания в едином комплексе четырех мобильных модулей, отражающих главные технологические процессы, микро-, ультра-, нанофильтрации, обратного осмоса, сорбции, ионного обмена, электролиза и т. д., выполненных с возможностью их объединения в отдельные технологические схемы. Каждый аппарат модуля снабжен датчиками давления, температуры, расхода, pH и т.д. Схема управления комплексом является трехуровневой, включая компьютер аналитического центра, где с помощью автоматизированной информационно-расчетной системы (АИРС), представляющей собой многоуровневую систему, состоящую из четырех основных блоков: базы данных, экспертно-аналитического блока, блока алгоритмов расчета с пакетом программ, блока расчета процесса в целом, происходит выбор оптимальной комплексной технологической схемы (фиг. 1).

Исследовательский комплекс включает четыре автономных модуля: предподготовки, ультрафильтрации, обратноосмотический, вспомогательный.

Модуль предподготовки предназначен для работ по отработке параметров процессов коагуляции, фильтрации, выпарки, электрофлотации, электролиза - стадий, определяющих подготовку рабочих растворов для дальнейшей их переработки с помощью баромембранной технологии. В зависимости от типа исследуемой жидкой среды (например, сточная вода) модуль работает при различной последовательности операций.

В состав модуля входит емкость-флотатор, предназначенная для отстаивания, фильтрации, которая работает при температуре 7-55oC, pH среды 1,0-13,0 и может обрабатывать жидкости с содержанием взвешенных веществ до 10,0 г/л, фильтр, который работает при давлении до 0,46 МПа или вакууме до 200 мм рт. ст. , расходе фильтрующей среды 60-150 л/ч и мутности фильтрата 1,0-50,0 мг/л.

Для осуществления напорной флотации указанное оборудование дополняют емкостью-ресивером, которая может пропускать до 15 л жидкости/опер., ручной мешалкой, компрессором, который подключают от вспомогательного модуля. Количество вводимых на флотацию реагентов составляет 0,1-1,0 мг/л, время хлопьеобразования 5-10 мин. Расход сжатого воздуха при флотации составляет 5-50 л/мин, время барботажа - 15-20 мин, флотации - 15-30 мин. Давление передавливания паровоздушной смеси поддерживают до 0,6 МПа.

Коагуляцию и отстаивание осуществляют при расходе коагулянта 0,1-1 мг/л, время коагуляции составляет 10 мин, а отстаивание 3-15 ч.

Вакуум-фильтрацию для отделения осадка осуществляют при глубине вакуума до 0,75 мм рт.ст, при подключении вакуум-насоса со вспомогательного модуля, что обеспечивает получение фильтрата в количестве 5-50 л/ч.

Электрофлотацию проводят в электрофлотаторе вместимостью 20 л при токе 50-100 А и напряжении 20-40 В, которые обеспечиваются тиристорным выпрямителем. Время процесса 0,5-1,5 ч.

Операцию выпаривания проводят в выпарном аппарате, снабженном теплообменником. Аппарат обеспечивает производительность по исходному раствору 10-12 кг/опер. , по вторичному пару 4-9 кг/опер. Работу можно проводить при давлении 1 кгс/см2 и температуре рабочей среды 120oC, паров 100oC, а также при вакууме 0,75 кгс/cм2, температуре рабочей среды 105oC, паров 80-90oC. Время выпарки составляет 3-7 ч. Теплообменник работает при расходе охлаждаемой воды до 0,15 м3/ч, температуре воды на входе не более 20oC, в целом модуль потребляет 4 кBт.

Модуль ультрафильтрации предназначен для отработки режимов сверхтонкой фильтрации и подбора различных типов мембран для процессов тонкой очистки воды в пищевой промышленности, осветления жидкостей от коллоидных и взвешенных веществ.

В состав модуля входят емкость для исследуемого раствора, аппарат рулонный с фильтрующим элементом типа ЭРУ-100-1016 и площадью фильтрации 6,5 м2, а также аппарат трубчатый типа БТУ или УДМ с площадью фильтрации 0,5 м2. Аппараты работают при рабочем давлении 0,2-0,4 МПа, подаче разделяемой жидкости с температурой 5-60oC, pH 4-13, в количестве 0,4-2,5 м3/ч.

Обратноосмотический модуль предназначен для отработки режимов нанофильтрации, низконапорного обратного осмоса, применяемых при разделении сточных вод различных производств и может работать совместно с другими модулями.

В состав модуля входят емкость для исследуемого раствора, трехплунжерный насос, аппарат рулонный обратноосмотический с элементами типа ЭРО-100-1016 или ЭРН-1001-1016, имеющими площадь фильтрации 6,5-7,5 м2. Аппараты работают при рабочем давлении 0,6-1,6 МПа в режиме нанофильтрации и 1,6-2,5 МПа в режиме обратного осмоса при подаче 0,4-1,5 м3/ч разделяемой жидкости, температуре 5-60oC и pH 1-13.

Мощность, потребляемая модулем, составляет 4,0 кВт.

Каждый из описанных выше модулей снабжен шкафом управления с программируемым контроллером СРЦ-L (4153) первого уровня и системой КИПиА блоком визуального контроля с контроллером второго уровня.

Каждый модуль может эксплуатироваться в условиях действующего производства на реальных жидкостях и позволяет отрабатывать оптимальные режимы отдельных технологических операций, подвергать полученные данные компьютерной обработке и с помощью программного контроллера первого и второго уровня и системы расширения базы данных АИРС.

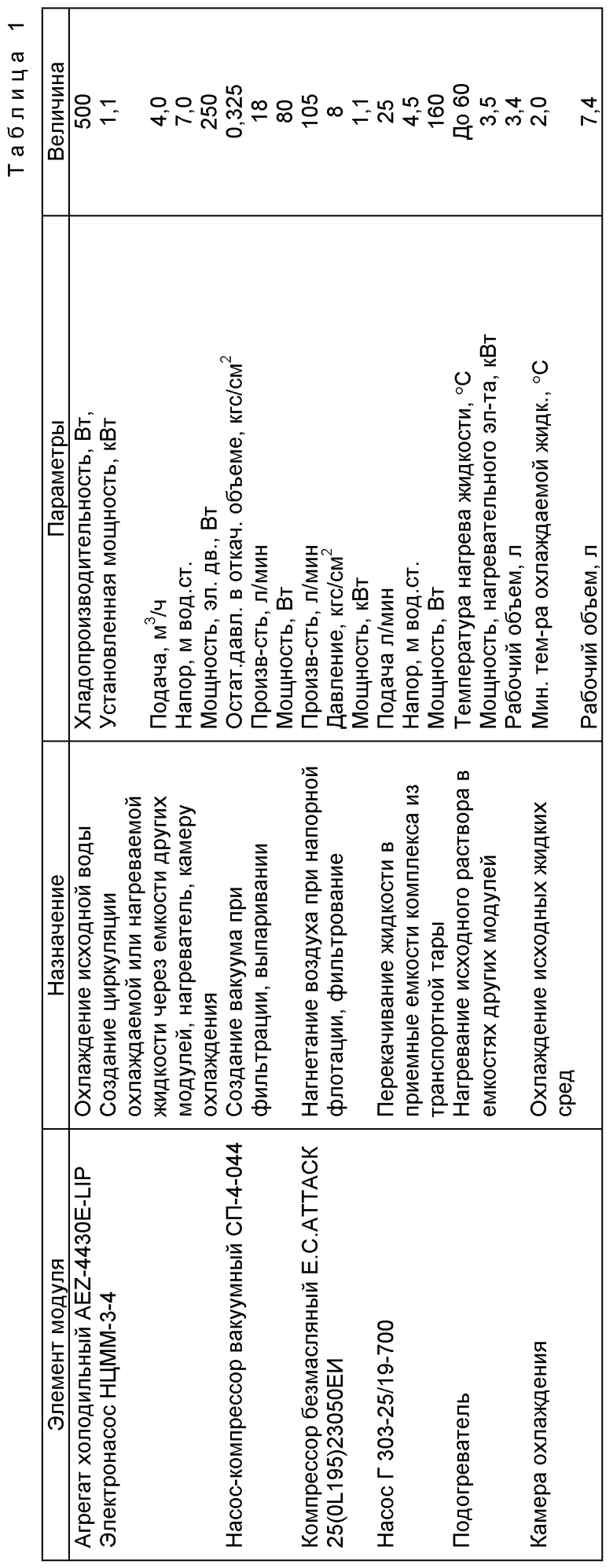

Вспомогательный модуль предназначен для обеспечения необходимых технологических параметров процессов, осуществляемых в других модулях исследовательского комплекса. Элементы модуля, их параметры и назначение приведены в табл. 1. Общая потребляемая мощность модуля составляет 5,5 кВт.

Каждый модуль комплекса представляет собой самостоятельный агрегат, состоящий из рамы, установленной на колесах, на которой размещено оборудование КИПиА, контрольно-аналитический блок. Модули соединены отдельно линией связи с компьютером аналитического центра. Вспомогательный модуль подсоединяют к технологическим модулям конструктивно, а его схема управления связана с технологическими модулями. Работа отдельных модулей осуществляется как автономно, так и в различной последовательности в зависимости от состава исходной жидкости.

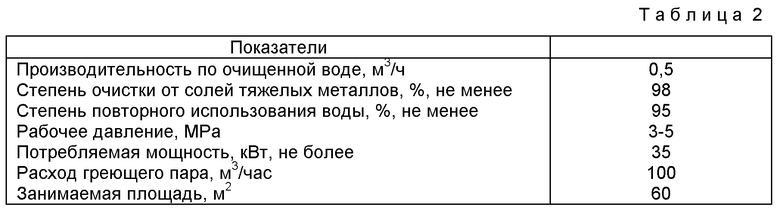

Система управления исследовательским комплексом представлена на фиг. 2 и функционирует следующим образом.

На первом (низшем) уровне сигналы от датчиков давления, расхода, pH, температуры и других показателей поступают через блоки согласования на входы контроллеров первого уровня.

Контроллеры первого уровня в соответствии с заложенным алгоритмом работы осуществляют управление исполнительными устройствами (насосами, клапанами, нагревателями, охладителями и т.п.). Они также накапливают текущую информацию о процессах и служат для переналадки системы в соответствии с требованиями изменения архитектуры комплекса.

На второй (среднем) уровне происходит обработка сигналов с контроллеров первого уровня, отображается и запоминается текущая информация, осуществляются функции задания режимов работы и рабочих параметров, а также запоминаются и сортируются массивы данных для передачи их на персональный компьютер третьего уровня управления.

На третьем (высшем) уровне в соответствии с принятым протоколом обмена данные в режиме реального времени размещают в выделенных файлах, откуда программа обработки берет информацию для расчета параметров проектируемой либо анализируемой технологической схемы.

Затем в соответствии с разработанными в рамках автоматизированной информационно-расчетной системы (АИРС) программами компьютер обрабатывает экспериментальные данные с получением оптимальных параметров процесса. С учетом последних на втором этапе проводится расчет единиц оборудования с выдачей технико-экономических показателей. Вывод на печать осуществляется с любого этапа расчета.

Порядок работы устройства можно проиллюстрировать на примере выбора оптимальной технологической схемы очистки сточных вод гальванического производства.

Исходные данные для проектирования.

а) Состав исходной сточной воды:

pH - 8,9;

Cl- - 62 мг/л;

SO2- 4 - 110 мг/л;

Cr6+ - 3,9 мг/л;

Cr3+ - 5,4 мг/л;

Cu2+ - 3,2 мг/л;

взвешенные вещества - 0,32 г/л;

сухой остаток - 0,35 г/л;

жесткость - 3,7 г/л.

б) Производительность по очищенной воде - 0,5 м3/ч.

в) Требования к очищенной воде в соответствии с ГОСТ 9314-90.

В соответствии с типом и составом перерабатываемых вод оператор обращается к базе данных АИРС ПЭВМ, с помощью которой выбирается базовая схема очистки сточных вод аналогичного производства.

Схема включает следующие стадии:

- фильтрация исходной сточной воды,

- обратноосмотическое обессоливание,

- реагентная обработка концентрата,

- фильтрация суспензии фильтрата,

- выпаривание.

Далее оператор сравнивает состав исходной сточной воды с составом воды базового варианта: исходная сточная вода отличается по количеству взвешенных веществ - 0,325 г/л против 0,2 г/л, сухому остатку - 0,35 г/л против 0,2 г/л и наличию Cr6+. Оператор обращается к блоку алгоритмов АИРС для расчета каждой стадии технологического процесса. С учетом базы данных и необходимых исходных параметров производится типовой расчет с выбором типа аппарата и его характеристик.

Так как состав перерабатываемых вод отличается от базового, оператор принимает решение о проведении экспериментальной проверки стадий фильтрации и обратного осмоса для получения недостающей информации и уточнения расчета.

Экспериментальную проверку оператор осуществляет с помощью следующего оборудования:

а) модуль предподготовки и емкость E1, насос Н, фильтр Ф1,

- тип фильтрующего материала; бельтинг,

- удельная скорость фильтрации - 100 м3/м2•с,

- пропускная способность - 6 м3/м,

б) модуль обратноосмотический

- используется рулонный элемент типа ЭРО-100-1016.

Диапазон изменяющихся параметров:

- рабочее давление 2,0-3,5 МПа,

- тип мембраны - композитная ОФАМ, ОПАМ,

- подача на pулон - 0,5-2,0 м3/ч,

- температура - 15-20oC.

В результате экспериментальной проверки оператор получаeт оптимальные параметры процесса:

- рабочее давление - 2,5 ± 0,2 МПа,

- температура - 20 ± 2oC,

- скорость потока - 1,5 м3/ч,

- тип мембраны - ОФАМ.

При этом селективность (степень очистки) составляет:

- по тяжелым металлам - 99,5%,

- по обобщенному солесодержанию - 99,0%,

- производительность - 125 л/ч.

Полученные оптимальные параметры поступают на обработку первичной информации с контроллеров I и II уровней в базу данных ПЭВМ и параллельно как исходные данные в алгоритмы расчета соответствующих стадий блока расчета АИРС.

Произведя расчет с помощью ПЭВМ, оператор получает материальный баланс (потоки) каждой стадии, выбирает тип аппарата и его характеристики (габаритные размеры, занимаемая площадь, потребляемая мощность, стоимость).

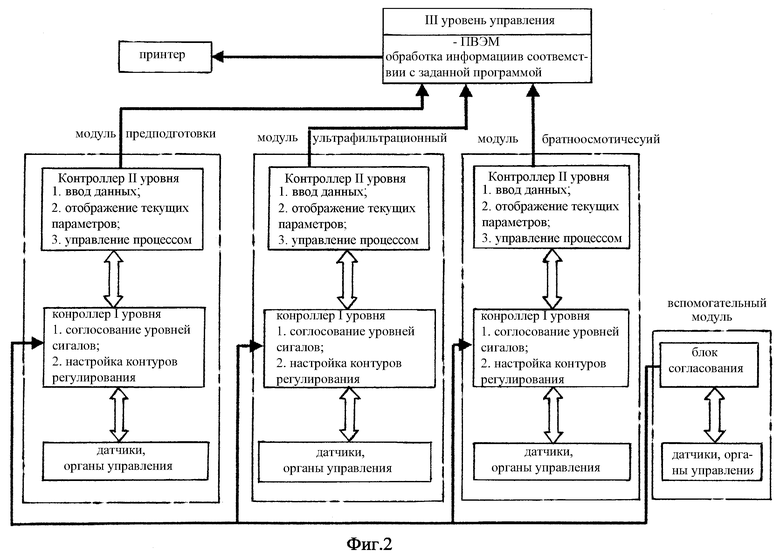

Полученная информация по определенным стадиям и аппаратам с выдачей технико-экономических показателей установки в целом приводится в табл. 2, a технологической схемы разработанного процесса - на фиг. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ДРЕНАЖНЫХ ВОД ПОЛИГОНОВ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2000 |

|

RU2207987C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛУБОКОДЕМИНЕРАЛИЗОВАННОЙ ВОДЫ | 2004 |

|

RU2281257C2 |

| Установка очистки стоков | 2020 |

|

RU2747102C1 |

| Способ и система обратноосмотической дегидратации концентрата при очистке водных потоков | 2024 |

|

RU2838642C1 |

| Способ опреснения воды (варианты) | 2017 |

|

RU2655995C1 |

| Устройство для получения обессоленной воды | 2024 |

|

RU2833340C1 |

| СПОСОБ ОЧИСТКИ ДРЕНАЖНЫХ ВОД ПОЛИГОНОВ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2014 |

|

RU2589139C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСВЕТЛЕННОЙ ВОДЫ | 2004 |

|

RU2294794C2 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1995 |

|

RU2085518C1 |

| Способ получения обессоленной воды | 2023 |

|

RU2821450C1 |

Изобретение относится к передвижным исследовательским автоматизированным комплексам для проектирования технологических схем и может быть использовано для разработки сложных технологических гибридных схем. Данный комплекс предназначен для обработки основных баромембранных процессов (микрофильтрации, ультрафильтрации, нанофильтрации и обратного осмоса) с получением оптимальных данных для проектирования сложных технологических схем на основе мембранных процессов. Комплекс состоит из трех технологических модулей: модуля предподготовки, модуля ультрафильтрационного, вспомогательного модуля, при этом комплекс имеет три уровня управления и оснащен автоматизированной информационно-расчетной системой. Техническим результатом, на достижение которого направлено данное изобретение, является создание такого оборудования и автоматизированной системы, которая обеспечивает выбор оптимального решения при проектировании и создании комплексных технологических процессов, включая обработку технологических параметров, разработку математических моделей, инженерных алгоритмов и программирование вплоть до промышленного масштабирования с учетом качества очистки и экономических показателей. 2 табл., 3 ил.

Передвижной исследовательский комплекс для проектирования оптимальных технологических схем разделения жидких сред, содержащий аппараты для проведения процессов очистки и мембранного разделения, выполненный с возможностью соединения аппаратов в комплексные технологические схемы, отличающийся тем, что аппараты смонтированы по назначению в автономные модули предподготовки, обратноосмотический ультрафильтрации, вспомогательный, причем на каждом из модулей установлены датчики контроля параметров жидких сред, соединенные с входом контроллера первого уровня каждого модуля, выход которого подсоединен к входу соответствующего контроллера второго уровня, в состав которого входит графический дисплей, выход контроллера второго уровня каждого технологического уровня отдельной линией связи соединен с компьютером аналитического центра, при этом вспомогательный модуль выполнен с возможностью подсоединения к технологическим модулям, а его схема управления связана с технологическими модулями через их контроллеры первого уровня.

| Краткое сообщение Wirtschaftliche Wasserruckgewinnung und Reinigung durch Kombination von Verfahren, журнал Galvanotechnik, Januar 1997, Heft 1, 88 Band, S.125 | |||

| Способ очистки газов от кислых компонентов | 1971 |

|

SU464321A1 |

| US 5227071 A, 13.07.1993 | |||

| US 5310486 A, 10.05.1994 | |||

| Способ регулирования режима работы фильтровальной станции | 1987 |

|

SU1544459A1 |

| Система автоматического управления процессом фильтрации жидкости | 1984 |

|

SU1233912A1 |

| Устройство измерения окислительно-восстановительного потенциала расплавленных смесей на основе системы LiF-BeF | 2021 |

|

RU2774309C1 |

Авторы

Даты

2001-07-20—Публикация

1999-10-18—Подача