Изобретение относится к нефтехимической промышленности и более конкретно к процессам получения ацетальдегида, ацетона и метилэтилкетона.

Ацетальдегид применяется для получения уксусной кислоты, уксусного ангидрида, этилацетата, пентаэритрита и т.д.

Низшие кетоны - ацетон, метилэтилкетон - широко используются в качестве растворителей в промышленности лаков и красок, а также полупродуктов при синтезе различных мономеров.

Эти соединения получают прямым окислением олефинов в присутствии катализатора - водного раствора солей палладия и меди (Chem. Eng., 168, N 10, 66, 1961, Smidt; Ang. Chem, 74, N 3, 93, 1962).

Такие катализаторы не теряют активность в течение продолжительного времени работы, при условии постоянного ввода хлор-ионов в виде соляной кислоты, концентрация которых снижается из-за образования хлорорганических соединений, выводимых из катализаторного раствора при отделении продуктов реакции. В катализаторный раствор периодически добавляют для возмещения потерь хлориды палладия и меди.

Также в катализаторный раствор постоянно вводится химочищенная вода для частичной компенсации испаренной воды совместно с продуктами реакции. Кроме того, вода вводится в систему из-за необходимости промывки от соли приборов и уплотнений насосов, при абсорбции паров ацетальдегида (кетонов) из реакционных газов. Кроме химочищенной воды при пропусках конденсаторов в систему поступает оборотная вода. Катионы металлов также содержатся в соляной кислоте и постоянно добавляются в катализаторный раствор. Хотя химочищенная вода содержит незначительное количество солей натрия и калия, при длительной эксплуатации производства катионы калия и натрия накапливаются в катализаторном растворе. В катализаторном растворе в течение 5 - 10-летнего периода эксплуатации накапливается до 20 г/л катионов калия и натрия, которые нейтрализуют содержащиеся в катализаторном растворе хлор-ионы. Кислотность при этом снижается, что приводит к выпадению осадков палладия и основной соли хлорида меди.

Для повышения кислотности раствора приходится увеличивать концентрацию хлор-ионов путем дополнительного расхода соляной кислоты. Если в обычном катализаторе отношение между ионами меди и ионами хлора принимается в интервале 1: 1,4 - 1:2, то (п.п. 50, 51) патентной формулы, патента Бельгии N 569036, кл. C 07 B, стр. 41) в катализаторном растворе, содержащем повышенную концентрацию ионов калия и натрия, соотношение между ионами меди и ионами хлора приходится поддерживать в интервале 1:2,8 - 1:3,4. Из-за высокой концентрации хлор-ионов катализатор обладает низкой активностью. Для восстановления активности катализаторный раствор необходимо очистить от ионов калия и натрия.

Согласно авторскому свидетельству СССР N 178794, кл. B 01 J 23/96, регенерацию катализатора окисления олефинов проводят следующим образом.

Железо-медно-палладиевый катализаторный раствор обрабатывают раствором щелочи при pH 10-11, полученный после отделения осадок промывают водой до нейтральной реакции и растворяют в соляной кислоте.

Этот способ имеет следующие недостатки.

Для превращения двухлористой меди в гидрат окиси меди необходимо много щелочи. Кроме того, щелочь затрачивается на нейтрализацию уксусной кислоты, содержащейся в катализаторном растворе.

Образующийся осадок гидратов окиси меди, палладия состоит из очень мелких кристаллов, трудно отделяемых от маточного раствора. Отделившийся осадок требует очень много воды для отмывки от ионов натрия. Внедрить этот способ в промышленность не удалось, т.к. вместе с осадком в катализаторный раствор попали ионы натрия, что привело к его полному отравлению.

Прототипом данного изобретения является патент Бельгии N 569036, кл. C 07 B, согласно которому катализатор регенерируют, действуя окисью углерода, или олефином, или водородом. После прекращения подачи олефина обрабатывают слой твердого катализатора кислородом или газом, содержащим кислород с добавлением соляной кислоты и воды.

При такой регенерации невозможно полностью перевести в осадок, образующийся при восстановлении катализатора, хлорид одновалентной меди. При восстановлении катализаторного раствора концентрация соляной кислоты в растворе увеличивается.

Хлориды одновалентной меди в кислом растворе образуют комплексы Cum Cly-m и т. д., которые растворимы в маточнике (О.Н. Темкин и др. Ацетилен, химия, механизмы реакций, технология, Изд. "Химия", М., 1991 г., стр. 94).

Наши исследования показали, что около 70% солей одновалентной меди осаждается, остальная часть находится в растворе.

Целью изобретения является регенерация отравленного катионами натрия и калия и другими ядами катализаторного раствора практически с полной утилизацией ионов меди и палладия.

Было найдено, что поставленная цель в соответствии с настоящим изобретением решается с помощью способа регенерации катализатора жидкофазного окисления олефинов в альдегиды и кетоны - раствора хлоридов палладия, меди и уксусной кислоты действием окисью углерода, или олефином, или водородом с последующей обработкой полученного твердого осадка кислородом или газом, содержащим кислород, с добавлением соляной кислоты и воды, отличающийся тем, что к полученной после восстановления смеси осадка и маточного раствора добавляют раствор 0,08-0,12 мас.% гидрата окиси натрия или углекислого натрия (кальцинированной соды) в объемном соотношении к катализаторному раствору 0,8 - 1,2:1, маточный раствор отделяют от кристаллов, которые после промывки от катионов натрия и калия окисляют.

Пример 1-7. В стеклянный реактор с рубашкой, обогреваемый водой из термостата, диаметром 4 см и высотой 25 см помещают водный раствор промышленного катализатора, содержащий хлористый палладий, хлорную медь, уксусную кислоту, соляную кислоту, а также катионы калия и натрия. Через фильтр Шотта пропускают 5 литров газа-восстановителя. После прекращения подачи газа в реактор добавляют раствор гидрата окиси натрия.

Затем подают в течение 0,5 ч газ-восстановитель для перемешивания смеси и после прекращения подачи газа полученная суспензия отстаивается в течение 2-х часов. После этого маточный раствор удаляют, кристаллы промывают водой. После промывки к осадку добавляют раствор соляной кислоты и дистиллированную воду и пропускают воздух. Результаты опытов представлены в табл. 1.

Для лучшего понимания изобретения на фиг. 1 приведена схема регенерации катализатора.

В активатор 1 подают катализаторный раствор, подогретый до 100-110oC, на регенерацию.

Для предотвращения охлаждения катализаторного раствора при его восстановлении олефином его подогревают в активаторе водяным паром, поступающим во встроенный в активатор змеевик.

Для восстановления хлоридов палладия и меди в активатор через барботер, смонтированный на плоском днище, подают олефин. Реакционные газы, содержащие непрореагировавший олефин, альдегид (кетон), пары воды, поступают через емкость 4 в реактор окисления олефина установки получения ацетальдегида (кетона). При использовании окиси углерода или водорода для восстановления непрореагировавшие газы утилизируют другими известными методами.

После восстановления катализаторного раствора в течение 4-6 часов и получения данных анализа восстановленного катализаторного раствора на отсутствие двухвалентной меди раствор охлаждают до температуры 50-60oC подачей воды в змеевик.

После охлаждения в активатор закачивают раствор гидрата окиси натрия или углекислого натрия и смесь перемешивают этиленом. Затем подача этилена прекращается и производится отстой образовавшегося металлического палладия и кристаллов однохлористой меди. После отстоя маточный раствор выдавливают из активатора азотом через фильтр 2 в емкость 3 для дальнейшей очистки известным способом.

В активатор подают химочищенную воду (паровой конденсат) для промывки кристаллов и подают этилен для барботажа. После промывки прекращают подачу этилена и производится отстой. Затем промывочный раствор выдавливают азотом из активатора через фильтр 2 в емкость 3 и используют для приготовления 0,1%-ного раствора гидрата окиси натрия или углекислого натрия. При необходимости осадок может еще раз промываться химочищенной водой (паровым конденсатом).

После промывки активатор продувают азотом, затем закачивают расчетное количество соляной кислоты и воды в виде парового конденсата и в активатор подают воздух. Окисление ведется 4 - 6 часов при температуре 50-110oC. Полученный очищенный раствор из активатора выдавливают азотом в емкость 4 и подают на установку окисления олефинов.

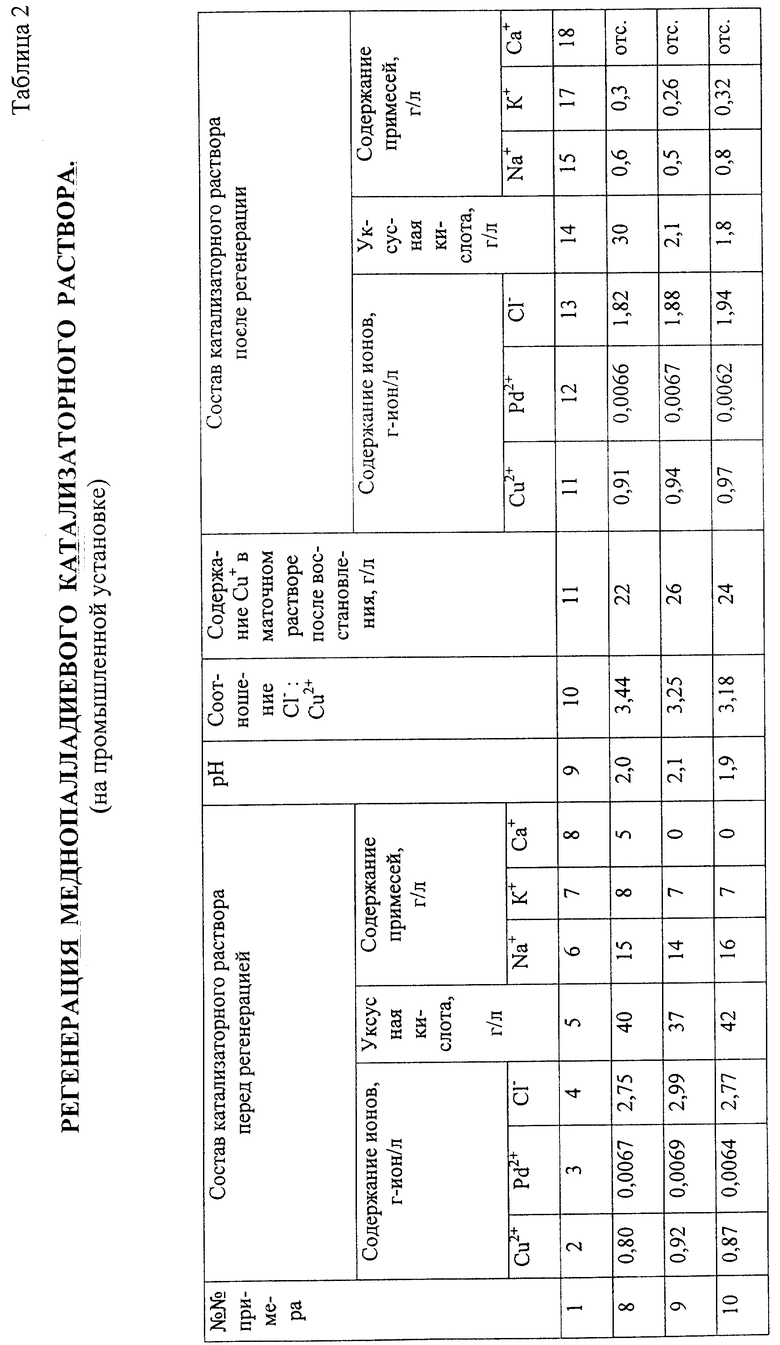

Пример 8-10. Катализаторный раствор с температурой 110oC закачивают в активатор 1 в количестве 10 м3. После продувки системы в активатор подают этилен и поднимают давление до 14 кг/см2. Расход этилена устанавливают 250 кг/ч. Реакционные газы, содержащие этилен, ацетальдегид и т.д., сбрасывают в реактор синтеза ацетальдегида. После восстановления этиленом в течение 6 часов в активатор закачивают 10 м3 раствора углекислого натрия концентрацией 0,1 мас. %. Смесь перемешивают этиленом в течение 1 часа. Затем подачу этилена прекращают и образовавшиеся кристаллы отстаивают в течение 2 часов. Маточный раствор выдавливают азотом через фильтр 2 в емкость 3 для переработки.

Затем закачивают 10 м3 парового конденсата и подают этилен для смешения в течение 0,5 часа. Подача этилена прекращается, кристаллы отстаиваются в течение 2-х часов и промывочный раствор выдавливают азотом в емкость 3 через фильтр 2. После продувки азотом в активатор подают расчетное количество соляной кислоты и воды в виде парового конденсата и подают воздух в количестве 600 нм3/ч. Окисление ведут в течение 6 часов при температуре 90oC. Полученный катализатор - регенерированный раствор сливают в емкость 4 и используют в узле синтеза установки получения ацетальдегида.

Результаты опытов представлены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбонильных соединений | 1974 |

|

SU668250A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНО ЗАМЕЩЕННОГО МЕТИЛЕНЦИКЛОБУТАНА | 2000 |

|

RU2174505C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЖЕЛЕЗОМЕДНОПАЛЛАДИЕВОГО КАТАЛИЗАТОРНОГО РАСТВОРА ДЛЯ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ ОЛЕФИНОВ | 1966 |

|

SU178794A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕТАНОЛА И КОНВЕРСИИ МОНООКСИДА УГЛЕРОДА | 2012 |

|

RU2500470C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЕНЦИКЛОБУТАНА | 2000 |

|

RU2175962C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕТАНОЛА | 1990 |

|

RU1750094C |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА | 1970 |

|

SU264353A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА, АЦЕТОНА И α-МЕТИЛСТИРОЛА | 2000 |

|

RU2179167C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 1994 |

|

RU2065429C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОБУТИЛА | 2000 |

|

RU2175312C1 |

Изобретение относится к нефтехимической промышленности и более конкретно к процессам получения ацетальдегида, ацетона и метилэтилкетона, в частности к способам регенерации катализатора жидкофазного окисления олефинов в альдегиды и кетоны, представляющего собой водный раствор хлоридов палладия, меди и уксусной кислоты, действием окисью углерода, или олефином, или водородом с получением восстановленного твердого осадка, который обрабатывают кислородом или газом, содержащим кислород, с добавлением соляной кислоты и воды, причем к полученной после восстановления смеси осадка солей и маточного раствора добавляют раствор гидрата окиси натрия или углекислого натрия концентрацией 0,08-0,12 мас. % в объемном соотношении к катализаторному раствору 0,8-1,2: 1, маточный раствор отделяют от кристаллов, которые после промывки от катионов натрия и калия окисляют. Технический результат - регенерация отравленного катионами натрия и калия и другими ядами катализаторного раствора практически с полной утилизацией ионов меди и палладия. 1 ил., 2 табл.

Способ регенерации катализатора жидкофазного окисления олефинов в альдегиды и кетоны, представляющего собой водный раствор хлоридов палладия, меди и уксусной кислоты, действием окисью углерода, или олефином, или водородом с получением восстановленного твердого осадка, который обрабатывают кислородом или газом, содержащим кислород, с добавлением соляной кислоты и воды, отличающийся тем, что к полученной после восстановления смеси осадка солей и маточного раствора добавляют раствор гидрата окиси натрия или углекислого натрия концентрацией 0,08 - 0,12 мас.% в объемном соотношении к катализаторному раствору 0,8 - 1,2 : 1, маточный раствор отделяют от кристаллов, которые после промывки от катионов натрия и калия окисляют.

| Преобразователь двоичного кода в телеграфных код | 1975 |

|

SU569036A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЖЕЛЕЗОМЕДНОПАЛЛАДИЕВОГО КАТАЛИЗАТОРНОГО РАСТВОРА ДЛЯ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ ОЛЕФИНОВ | 0 |

|

SU178794A1 |

| DE 3718352 A, 22.12.1988 | |||

| DE 2940480 A, 17.04.1980. | |||

Авторы

Даты

2001-07-20—Публикация

2000-04-11—Подача