1

О)

ю

О) Изобретение относится к получению эпоксидных компаундов, предназначенных для герметизации изделий электронной техники,, Известен эпоксидный компаунд, включающий эпоксидную циклоалифатическую смолу, ацетилацетонат металла и ускоритель ароматическое гидроксилсодержащее -соединение СО. Недостатком известного компаунда является высокая температура отверждения ( больше ), Наиболее близким к изобретению по технической сущности и достигаемому результату является компаунд для герметизации изделий электронной техники, включающий эпоксидную циклоалифатическую смолу, ацетилацетонат алюминия и ускоритель фенопьного типаС2 .Недостатками этого компаунда являются высокая температура отверждения и низкая стойкость к термоударам, что не позволяет применять герметизации идделий с низкой нагревостойкостью, эксплуатируемых в уелоВИЯХ циклической смены температур. Цель изобретения - снижение температуры отвернадения и повышение стой

кости к термоударам. Поставленная цель достигается тем что компаунд для герметизации издели электронной техники, включающий эпоксидную циклоалифатическую смолу, ацетилацетонат алюминия и ускоритель в качестве ускорителя содержит этилсиликат и дополнительно кварц, углерод элементарный и поливинилбутираль при следующем соотношении компонентов, мае. ч.: Эпоксидная цикло90-100алифатическая смоле Ацетилацетонат алюминия 3-7 Этилсиликат 0,7-2,0 Поливинилбутираль Углерод элементар0,010-0,025 ный 100-150 Кварц Пример 1. К 90 мае.ч. эпоксидной циклоалифатической смоле УП-632(ТУ 6-05-2 1-72-7) добавляют 2,0 мае.ч, ацетилацетоната алюминия (ТУ-6-09-09- 93-73), нагревают при постоянном перемешивании реакционной массы до и выдерживают при этой температуре в течение 3 ч. Контроль реакции форполимеризации ведут по измерению вязкости реакцион ной массы. При достижении вязкости

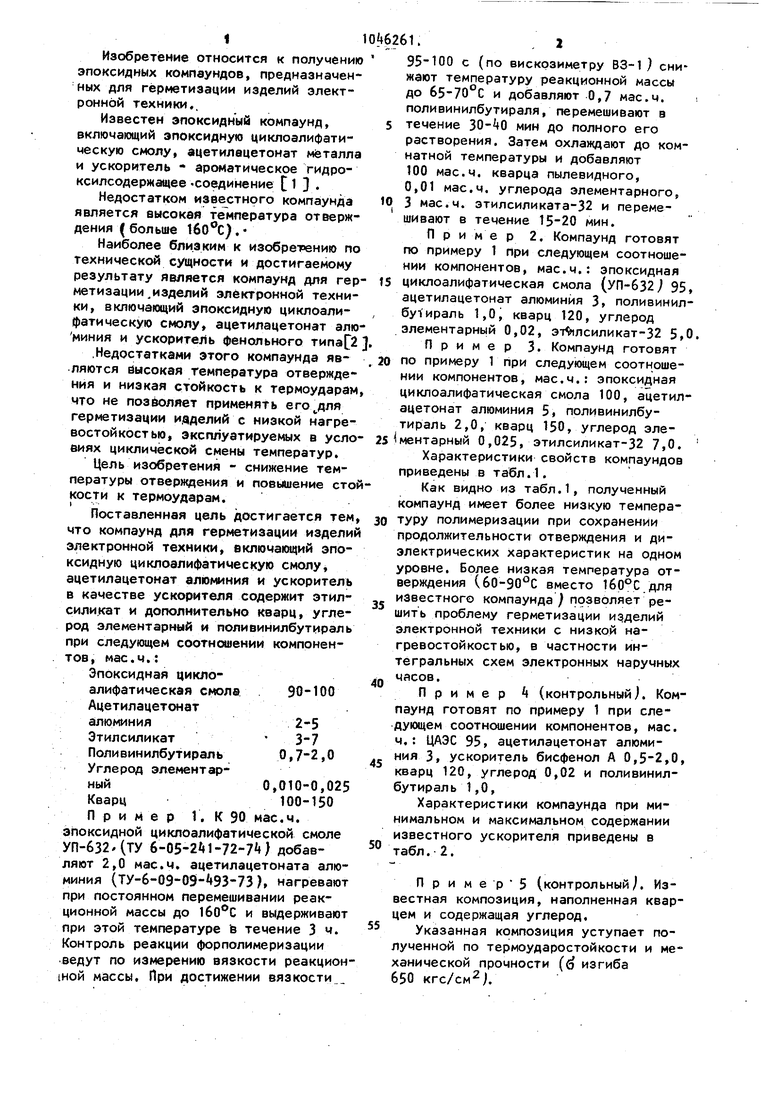

компаунд имеет более низкую темпера95-100 с (по вискозиметру ВЗ-1) снижают температуру реакционной массы до 65-70 С и добавляют 0,7 мае.ч. поливинилбутираля, перемешивают в течение 30-40 мин до полного его растворения. Затем охлаждают до комнатной температуры и добавляют 100 мае.ч. кварца пылевидного, 0,01 мае.ч. углерода элементарного, 3 мае.ч. этилсиликата-32 и перемешивают в течение 15-20 мин. Пример 2. Компаунд готовят по примеру 1 При следующем соотношении компонентов, мае.ч.: эпоксидная циклоалифатическая смола (УП-632 95, ацетилацетонат алюминия 3, поливинилбу ираль 1,0, кварц 120, углерод элементарный 0,02, эт лсиликат-32 5,0. Пример 3. Компаунд готовят по примеру 1 при следующем соотношении компонентов, мае.ч.: эпоксидная циклоалифатическая смола 100, ацетилацетонат алюминия 5, поливинилбутираль 2,0, кварц 150, углерод элементарный 0,025, этилеиликат-32 7,0. Характеристики свойств компаундов приведены в табл.1. Как видно из табл.1, полученный туру полимеризации при сохранении продолжительности отверждения и диэлектрических характеристик на одном уровне. Более низкая температура отверждения (60-90°С вместо 1бр°С для известного компаунда ) позволяет решить проблему герметизации изделий электронной техники с низкой нагревостойкостью, в частности интегральных схем электронных наручных часов. Пример j (контрольный). Компаунд готовят по примеру 1 при следующем соотношении компонентов, мае. ч,: ЦАЭС 95, ацетилацетонат алюминия 3, ускоритель бисфенол А 0,5-2,0, кварц 120, углерод 0,02 и поливинилбутираль 1,0, Характеристики компаунда при минимальном и максимальном содержании известного ускорителя приведены в табл.2. П р и м е р 5 (контрольный). Известная композиция, наполненная кварцем и содержащая углерод. Указанная композиция уступает полученной по термоударостойкости и механической прочности (d изгиба 650 кгс/см). 3 . При снижении содержания этилсили ката-32 до 2,5-2,7 мае.ч. заметно снижается скорость отверждения композиции, что приводит к увеличению продолжительности желатинизации при температуре 60 и 90°С. Кроме того, несколько ухудшается термоударостойкость в диапазоне температур -60 . При увеличении содержания этилсияиката-32 до 7, мае.ч. увели чивается продолжительность желатинизации, приведенная в табл.3. Кроме того, увеличение содержани этилсиликата-32 более 7,0 мае.ч. приводит к образованию дефектов в отвержденном покрытии в виде сморщивания. Содержание ацетилацетоната алюминия в количестве более мае.ч или менее 2,0 мае.ч. приводит также к снижению скорости отверждения ком позиции . Продолжительность желатинизации приведена в табл.4. Снижение содержания поливинилбутираля менее минимального количества до 0,5 мае.ч. приводит l которому снижению термоударостоЙкости композиции в интервале температур от -60 до 4-125°С: до 5 термоударов. Увеличение содержания поливинилбутйраля более максимального до 2,2-2,5 мае.ч. приводит к резкому возрастанию вязкоети композиции и утрате еютекучеети, необходимой при герметизации изделий капельным методом посредетвом дозирующих автоматических устройств. Снижение содержания кварца менее 100 мае.ч. до 90-95 мае.ч. приводит к утрате герметизирующей композицией свойства непрозрачности, возникновению фотоэффекта в герметизированном изделии и, в конечном итоге, утрате рабочих характеристик. Увеличение содержания кварца до 160-170 мае.ч. приводит к утрате текучеети. Анализ приведенных данных показывает, что только совокупность указанных компонентов с этилсиликатом приводит к расширению диапазона термоударостойкости и позволяет резко снизить температуру отверждения.. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДА | 2011 |

|

RU2468054C1 |

| Композиция теплопроводящего герметизирующего материала | 2020 |

|

RU2761621C1 |

| Эпоксидная композиция | 1974 |

|

SU526641A1 |

| Самозатухающий компаунд для герметизации высоковольтных трансформаторов | 1986 |

|

SU1451149A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2264428C1 |

| Электроизоляционный компаунд | 1990 |

|

SU1749913A1 |

| Эпоксидная композиция | 1971 |

|

SU448741A1 |

| Эпоксидная композиция | 1987 |

|

SU1525174A1 |

| Эпоксидная композиция | 1982 |

|

SU1065458A1 |

| Порошковая композиция | 1983 |

|

SU1447828A1 |

Температура жела60-90тинизации, С

Продолжительность

желатинизации, мин 30-10 15-5

Термоудароетойкоет ь, ЦИК. t в /диапазоне температур: . -10 -

-ЛО -Ч85°С -60 - +125°С

Тангенс угла диэлекрических потерь при частоте 60 Гц при

о

С:

температуре, 25

100 130 160

160

60-90

60-90

30-5

25-8

15

5 20

2

О

7

0,0023

0,01 0,0164 0,01 0,0229 0,017 0,317 0,020

Удельное объемное электрическое сопротивлейие, Омсм

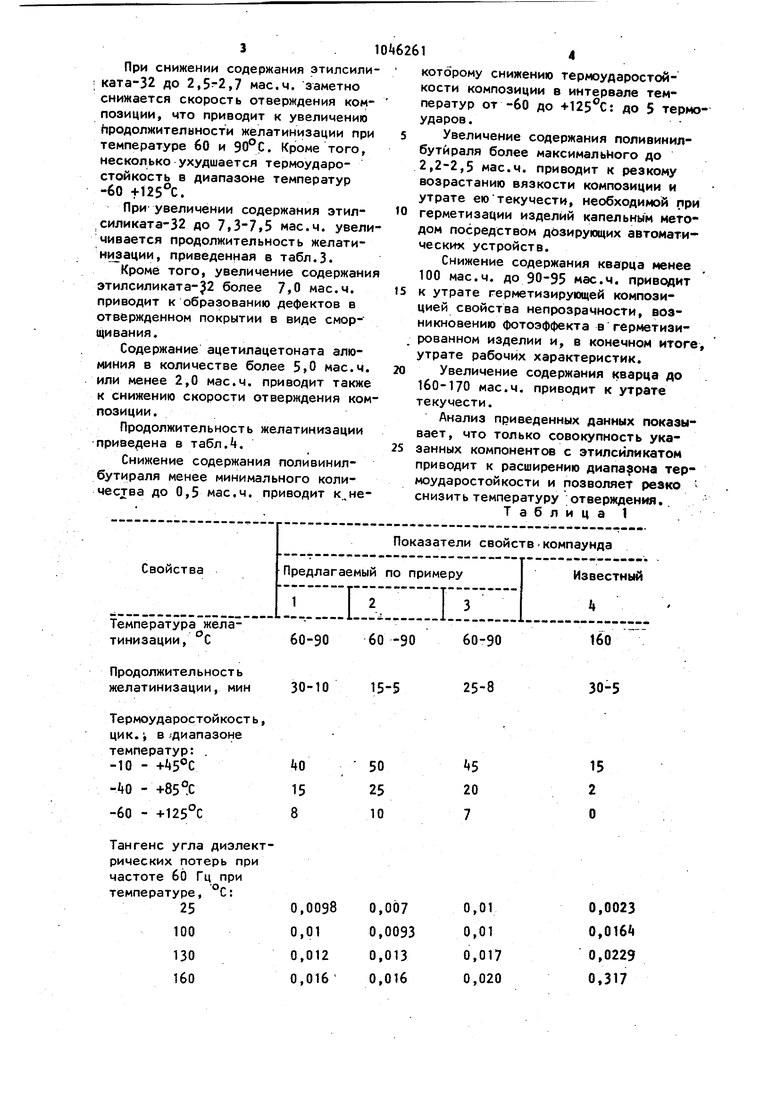

Разрушающее напряжение при изгибе, кгс/см2 Температура желатинизации, °С 160 При 60 не При 90 не

Продолжител ь ноет ь желатинизации, пин

Термоударостойкость: количество термоударрв лыдерживаемых

В1диапазр1че без раст рескЯВанйя11/темпе рату

-10 - М5°С - +85°С -60 - +125°С

Тангенс угла диэлектрических потерь при 10 Гц

Разрушающее напряжение при изгибе, кгс/см 730

Продолжение табл. 1

ЫО

8-10

950

25

5

5

О

0,001 74

...

Таблица 3 160 желатинизирует . желатинизирует в течемие 15 ч

60 90

Таблица 4

S 20

40 22

Авторы

Даты

1983-10-07—Публикация

1982-03-12—Подача