Изобретение относится к литейному производству, в частности к получению керамических форм в производстве литья по выплавляемым моделям.

Известна суспензия, приготовленная совмещенным способом гидролиза, которая содержит кремнийорганическое связующее (этилсиликат, вода, спирт минеральная кислота) и огнеупорный наполнитель (кварц, шамот, электрокорунд и др.), например, при следующем соотношении компонентов, мас.%:

Этилсиликат - 10-15

Вода - 0,8-1,13

Спирт - 17,0-22,0

Минеральная кислота - 0,4-0,5

Огнеупорный наполнитель - Остальное

(Литье по выплавляемым моделям. Под редакцией Шклейник Я.И. и Озеров В. А., Машиностроитель, М. 1971 г., с.227-231).

Известен и способ получения суспензии, при котором введение компонентов производят при непрерывном перемешивании и в определенной последовательности: этилсиликат, растворитель, огнеупорный материал - 0,7-0,8% от общего количества, вода, подкисленная кислотой, и огнеупорный материал - оставшаяся часть. (РТМ З-372-73, стр.58. п.6.4.4.).

Однако суспензия известного состава и изготовленная по известному способу обладает нестабильностью технологических свойств, что приводит к низкой живучести ее, потере седиментационной устойчивости. Покрытие на основе данной суспензии склонно к трещинообразованию, что ведет к ухудшению качества отливок.

Наиболее близкой по составу к предлагаемой суспензии, по технической сущности и достигаемому результату является суспензия, включающая в качестве кремнийорганического связующего продукт частичной переэтерификации олигоэтоксисилоксанов полиэтиленгликолями с массовой долей 1,0-2,0%, минеральную кислоту, огнеупорный наполнитель при следующем соотношении ингредиентов, мас.%:

Продукт частичной переэтерификации олигоэтоксисилоксанов полиэтиленгликолями с массовой долей 1,0-2,0% - 28,0-40,0

Минеральная кислота - 0,45-0,65

Огнеупорный наполнитель - Остальное

Способ получения суспензии данного состава включает последовательное введение кремнийорганического связующего, в качестве которого используют продукт частичной переэтерификации олигоэтоксилоксанов полиэтиленгликолями, минеральной кислоты, перемешивание жидких составляющих в течение 1-2 мин с последующим введением огнеупорного наполнителя при перемешивании (патент РФ 2082537, кл. В 22 С 1/18, 1977 г., прототип)

Использование суспензии известного состава, полученной по указанному способу, обеспечивает седиментационную устойчивость суспензии и трещиноустойчивость покрытий в процессе сушки.

Однако в процессе использования данного состава суспензии в условиях массового производства литья по выплавляемым моделям наблюдается быстрое нарастание ее вязкости, связанное с высокой скоростью испарения летучих органических составляющих суспензии, что приводит к увеличению толщины слоя покрытия, следствием чего является повышение газотворной способности керамических форм. При дальнейшем процессе прокалки и заливке металлом форм снижается качество отливок за счет повышения брака по непрокалу и газовым дефектам.

Задачей, решаемой предлагаемым изобретением, является повышение качества отливок, а именно снижение брака отливок по непрокалу и газовым дефектам за счет уменьшения газотворной способности керамических форм.

Для решения указанной задачи суспензия, включающая в качестве кремнийорганического связующего продукт частичной переэтерификации олигоэтоксисилоксанов полиэтиленгликолями с массовой долей 1-0-2,0 мас.%, минеральную кислоту, огнеупорный наполнитель, дополнительно содержит воду при следующем соотношении ингредиентов, мас.%:

Продукт частичной переэтерификации олигоэтоксисилоксанов полиэтиленгликолями с массовой долей 1,0-2,0 мас.% - 15,0-21,0

Минеральная кислота - 0,7-1,0

Вода - 8,0-11,0

Огнеупорный наполнитель - Остальное

В способе получения суспензии, включающем смешение продукта частичной переэтерификации олигооэтоксисилоксанов полиэтиленгликолями, минеральной кислоты, перемешивание жидких составляющих в течение 1-2 мин и введение огнеупорного наполнителя с последующим перемешиванием, перед введением огнеупорного наполнителя дополнительно вводят воду при соотношении к кремнийорганическому связующему 1:(2-2,1) и производят дополнительно перемешивание жидких составляющих в течение 7-10 мин.

Кремнийорганическое связующее, в качестве которого используют продукт частичной переэтерификации олигоэтоксисилоксанов полиэтиленгликолями с массовой долей 1,0-2,0 мас. %, выпускается централизованно, под промышленным названием "Реагент ВТОКС марки А(Силан-101)" по ТУ 6-02-1-045-94.

Введение воды в количестве 8,0-11,0 мас.% в подкисленный раствор продукта частичной переэтерификации олигоэтоксисилоксанов полиэтиленгликолями с массовой долей 1-0-2,0 мас.% способствует более полному диспергированию его и увеличению скорости гидролиза и поликонденсации полиэтоксисилоксанов, содержащихся в продукте, а в дальнейшем к равномерному распределению продуктов гидролиза и поликонденсации на поверхности зерен огнеупорного наполнителя, а также к уменьшению содержания органических групп (-C2H5-) в суспензии. В результате чего не происходит быстрого нарастания вязкости суспензии, повышается ее живучесть и при нанесении слоя суспензии на модельные блоки формируемые слои оболочки имеют минимальную толщину, что дает в процессе прокаливания и заливке форм наименьшую газотворность. В конечном итоге это приводит к уменьшению брака отливок по непрокалу и газовым дефектам.

Использование воды в суспензии менее 8% по массе экономически нецелесообразно.

Повышение содержания воды в суспензии более 11% по массе не дает положительного эффекта по повышению качества отливок вследствие ухудшения качества поверхности отливок за счет снижения смачиваемости моделей суспензией.

Использование продукта частичной переэтерификации олигоэтоксисилоксанов полиэтиленгликолями в суспензии менее 15,0% по массе нецелесообразно, т.к. ведет к снижению прочности керамических форм, а повышение более 21,0% не дает положительного эффекта по снижению брака отливок по газовым дефектам и непрокалу. Следовательно, оптимальное содержание продукта частичной переэтерификации олигоэтоксисилоксанов полиэтиленгликолями в предлагаемой суспензии должно быть 15,0-21,0% по массе.

Уменьшение содержания минеральной кислоты менее 0,7% по массе приводит к снижению живучести суспензии за счет нарушения коагуляционных процессов. Увеличение содержания минеральной кислоты более 1,0% по массе нецелесообразно, т.к. снижается живучесть суспензии и повышается склонность покрытий к трещинообразованию. Оптимальное содержание минеральной кислоты в суспензии 0,7-1,0 мас. %. В качестве минеральной кислоты используют соляную, серную и др. В качестве огнеупорного наполнителя используют пылевидный кварц, электрокорунд, шамот и другие.

Введение воды в состав предлагаемой суспензии сразу в кремнийорганическое связующее нецелесообразно, так как приводит к выделению белого осадка двуокиси кремния из раствора, что снижает связующие свойства его и приводит к снижению прочности форм. Введение минеральной кислоты в кремнийорганическое связующее и перемешивание в течение 1-2 мин приводит к увеличению активных центров на поверхности частиц полиэтоксисилоксанов для дальнейшего прохождения процессов гидролиза и поликонденсации с водой, поэтому количество вводимой воды определяется соотношением 1:(2,0-2,1) к продукту частичной переэтерификации олигоэтоксисилоксанов полиэтиленгликолями. Введение воды после огнеупорного наполнителя не дает положительного эффекта, так как не происходит полного диспергирования связующего и воды и равномерного распределения их на поверхности зерен наполнителя. Оптимальное время перемешивания жидких составляющих 7-10 мин. Перемешивание полученной смеси менее 7 мин неэффективно, а более 10 мин нецелесообразно.

Пример. Предлагаемые составы суспензий готовили согласно предлагаемому способу в установке модели 661. Общее время перемешивания составляющих 60 мин.

В качестве кремнийорганического связующего использовали продукт частичной переэтерификации олигоэтоксисилоксанов полиэтиленгликолями с массовой долей 1,0-2,0%. "Реагент ВТОКС Марки А (Силан-101)"

В бак установки заливали кремнийорганическое связующее, минеральную кислоту, перемешивали 1-2 мин, затем вводили воду и перемешивали жидкие составляющие в течение 7-10 мин.

Затем вводили огнеупорный наполнитель и снова перемешивали. Вязкость суспензии для первого слоя покрытия составила 50-60 с, для последующих 30-35 с. Керамические формы готовили путем нанесения слоев покрытий на модельный блок. Каждый слой покрытия сушили на воздухе при режимах:

Температура воздуха, С - 24-27

Оптимальная влажность воздуха, % - 40-60

Время сушки, ч. - 2

Керамические формы прокаливали с опорным наполнителем в течение 8 ч при температуре 900-950oС. Заливку производили сталью марки 50Л.

В качестве минеральной кислоты использовали азотную или соляную кислоту.

Отливки визуальным осмотром контролировали на качество поверхности. Прочность форм определяли при статическом изгибе по общеизвестной методике (НИИТавтопром, РТМ37.003-00003-70).

Склонность к растрескиванию при сушке оценивали в баллах по методике РТМ37.002. Для сравнения параллельно изготавливали формы по известным составам суспензий и способам их приготовления (прототип и аналог).

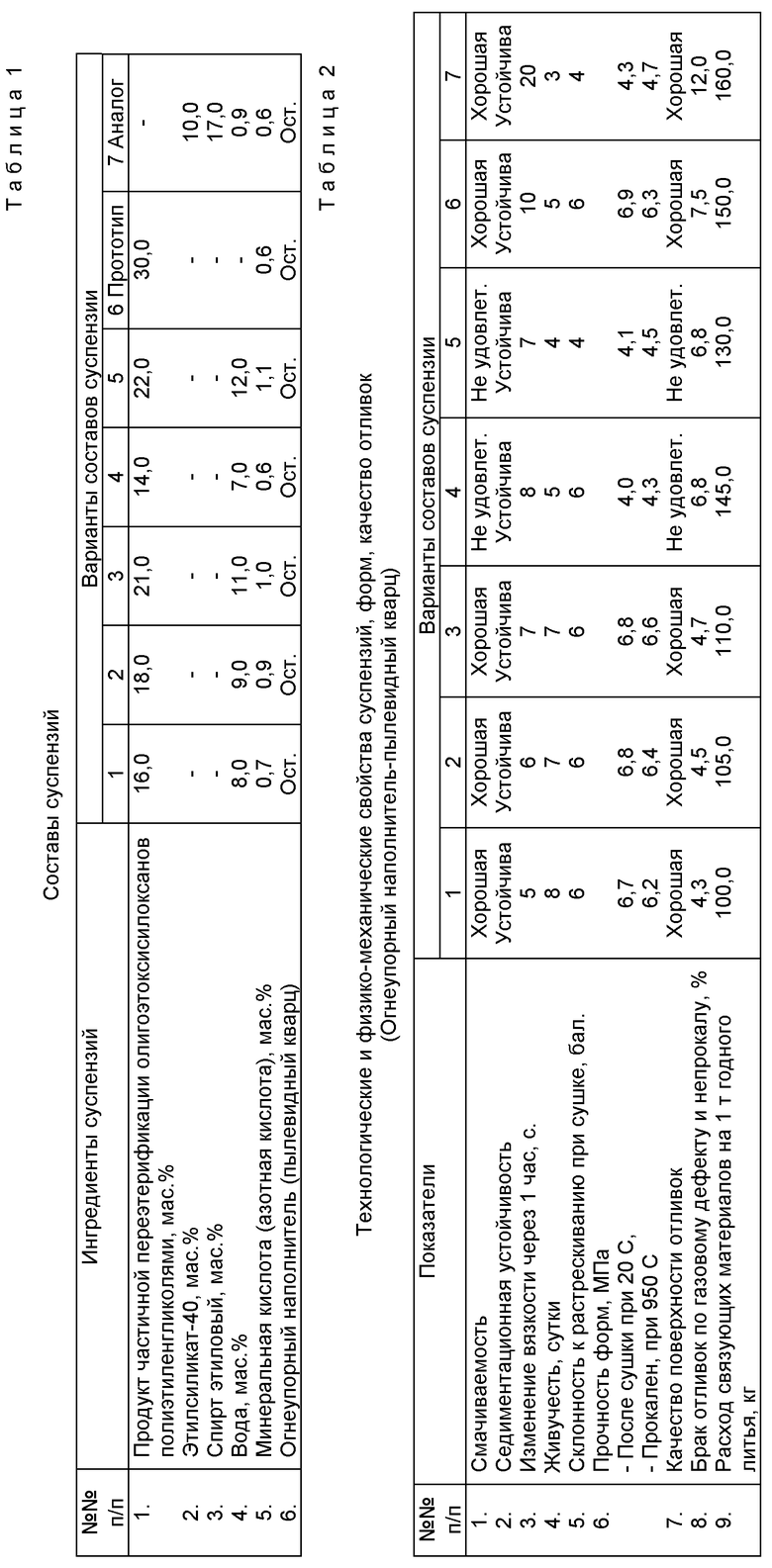

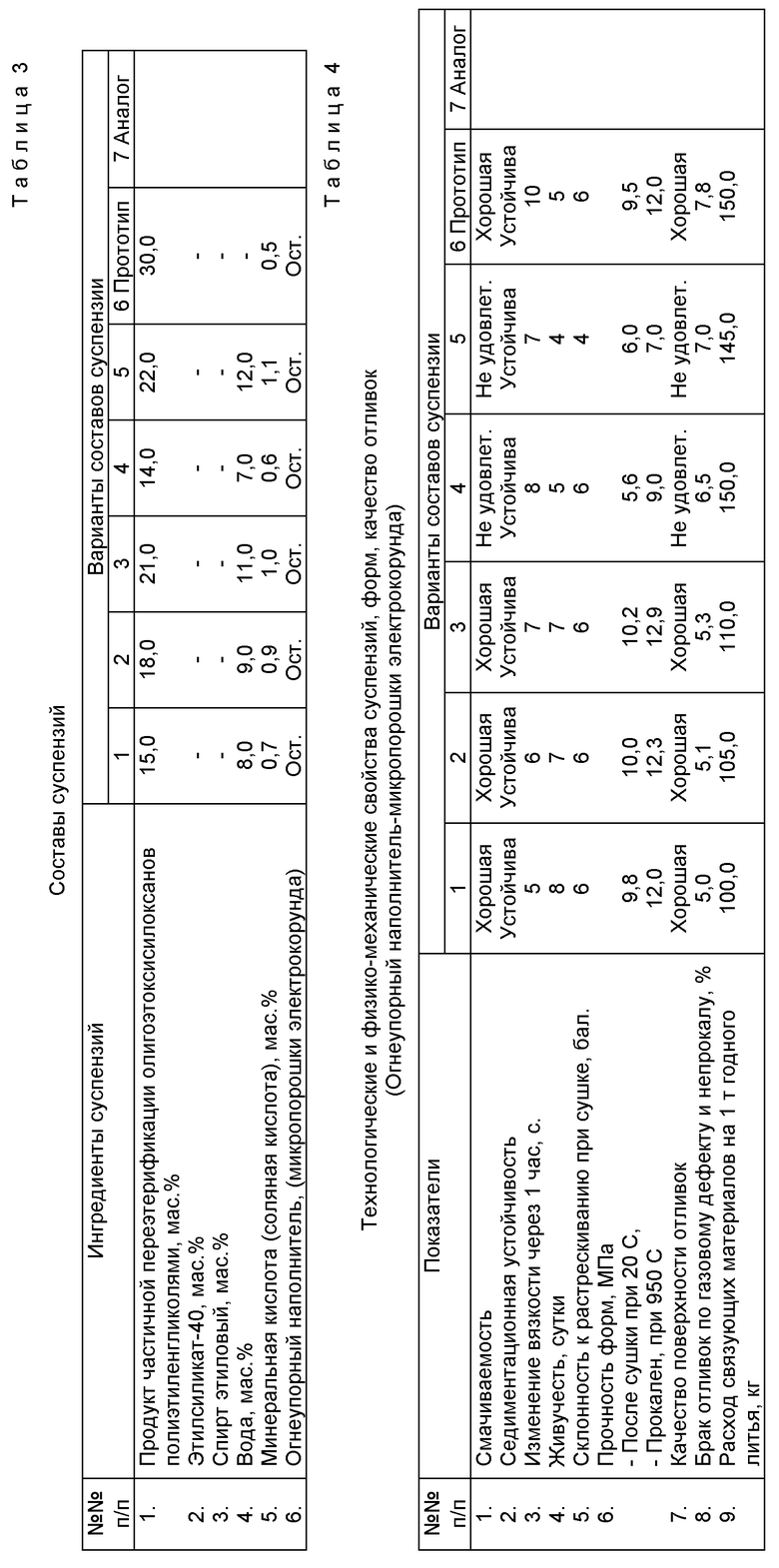

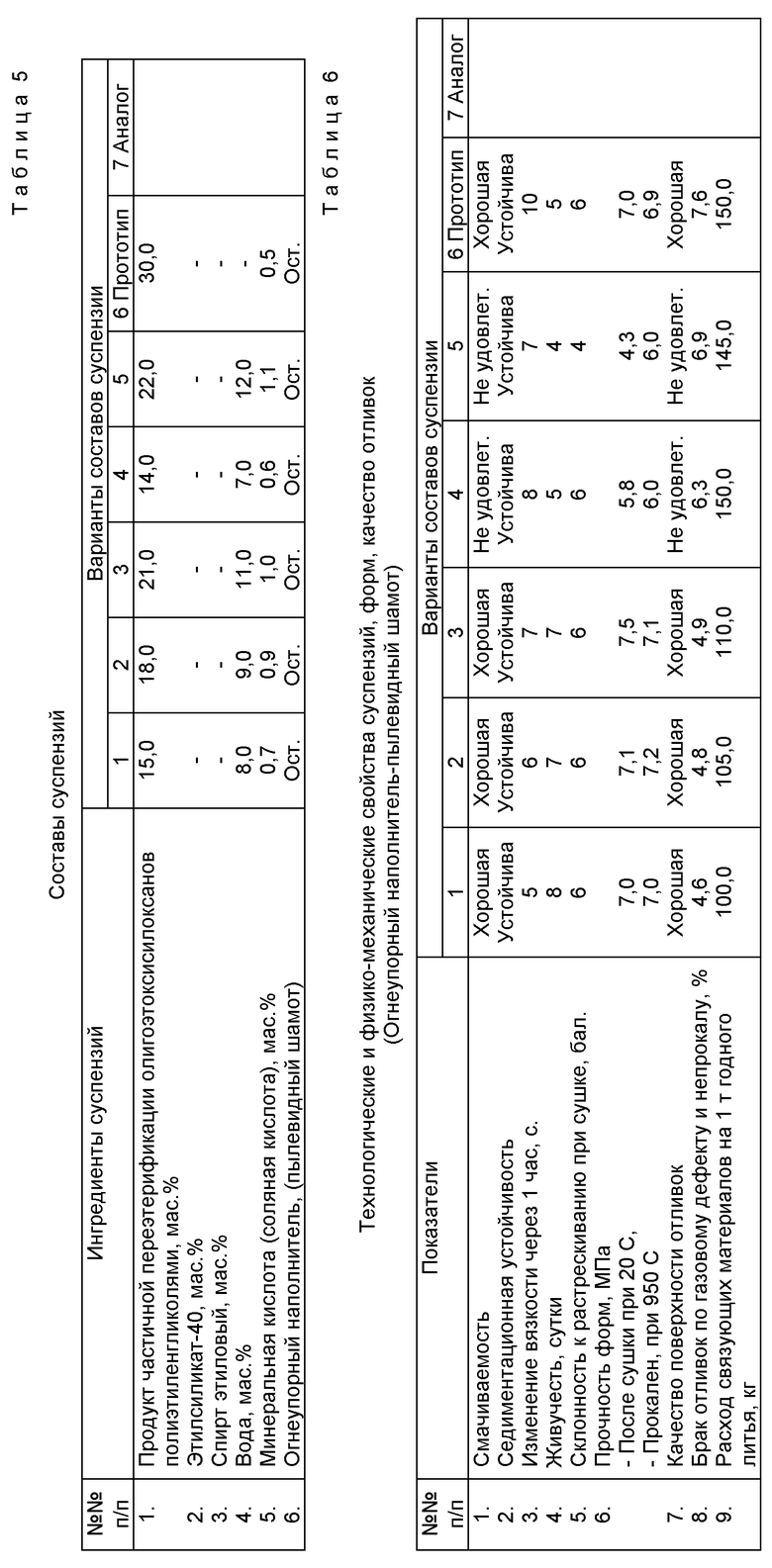

Составы суспензий, технологические и физико-механические свойства керамических форм представлены в табл. 1 - 6.

В качестве огнеупорного наполнителя использовали пылевидный кварц (табл. 1,2) или микропорошки электрокорунда (табл. 3,4) или пылевидный шамот (табл. 5,6).

Как следует из таблиц, оптимальными вариантами составов и способов получения предлагаемой суспензии являются варианты 1,2,3.

Предлагаемая суспензия и способ ее получения по сравнению с известными позволяет получить керамические формы достаточной прочности, повысить качество отливок за счет снижения брака отливок по непрокалу и газовым дефектам в 1,5-2,0 раза. Кроме этого, снижается расход кремнийорганического связующего на 30%, улучшаются санитарно-гигиенические условия труда на производстве за счет снижения выделения паров органических составляющих из суспензии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1994 |

|

RU2082537C1 |

| Суспензия для изготовления легкоочищаемых литейных керамических форм | 2017 |

|

RU2673873C1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2010 |

|

RU2426759C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2000 |

|

RU2191656C2 |

| Суспензия для лицевого слоя керамической формы литья по термоудаляемым моделям | 2021 |

|

RU2771419C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 2007 |

|

RU2366531C2 |

| Способ изготовления керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей (варианты) | 2021 |

|

RU2760139C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1991 |

|

RU2017555C1 |

| Способ изготовления керамической формы для литья по выплавляемым моделям | 2021 |

|

RU2754334C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ РАЗОВЫХ ЛИТЕЙНЫХ ФОРМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2227079C2 |

Изобретение относится к литейному производству и может быть использовано при изготовления форм по выплавляемым моделям. В процессе приготовлении суспензии перемешивают 15,0-21,0 мас.% продукта частичной переэтерификации олигоэтоксисилоксанов полиэтиленгликолями с массовой долей 1,0-2,0 мас.%, 0,7-1,0 мас.% минеральной кислоты и огнеупорный наполнитель. Перед введением огнеупорного наполнителя вводят 8,0-11,0 мас.% воды, взятой в соотношении к продукту частичной переэтерификации олигоэтоксисилоксанов полиэтиленгликолями с массовой долей 1,0-2,0 мас.%, 1:(2-2,1), что способствует снижению газотворности форм. 2 с.п. ф-лы, 6 табл.

Продукт частичной переэтерификации олигоэтоксисилоксанов полиэтиленгликолями с массовой долей 1,0-2,0 мас. % - 15,0-21,0

Минеральная кислота - 0,7-1,0

Вода - 8,0-11,0

Огнеупорный наполнитель - Остальное

2. Способ получения суспензии, включающий перемешивание продукта частичной переэтерификации олигоэтоксисилоксанов полиэтиленгликолями с массовой долей 1,0-2,0 мас. % и минеральной кислоты в течение 1-2 мин, введение огнеупорного наполнителя и последующее перемешивание компонентов, отличающийся тем, что перед введением огнеупорного наполнителя дополнительно вводят воду при соотношении к продукту частичной переэтерификации олигоэтоксисилоксанов полиэтиленгликолями с массовой долей 1,0-2,0 мас. % 1: (2-2,1) и производят их перемешивание в течение 7-10 мин.

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1994 |

|

RU2082537C1 |

| Суспензия для изготовления керамических форм по выплавляемым моделям | 1975 |

|

SU517386A1 |

| Связующее для оболочковых форм | 1980 |

|

SU1024142A1 |

| Суспензия для изготовления литейных форм по выплавляемым моделям | 1978 |

|

SU772672A1 |

| DE 1250121, 14.09.1967 | |||

| Свайная опора ростверка | 1988 |

|

SU1595997A1 |

Авторы

Даты

2002-02-20—Публикация

2000-05-24—Подача