Изобретение относится к контрольно-измерительной технике и может быть использовано для диагностики усталостного износа металлоконструкций и прогнозирования остаточного ресурса.

Известен способ определения места появления трещин (Патент РФ N 2006846, кл. C 01 M 27/20, БИ N 2, стр. 132, 1994), заключающийся в том, что на поверхность конструкции предварительно укрепляют через изоляционную прокладку протяженные элементы проводящей фольги. Их объединяют в суммарные ветви таким образом, что объединяющий элемент ветви образует старшую ступень разветвления и так далее до окончания ветви. На элементы младшей ступени ветви подают весовые токи, сформированные со значениями, отличными для каждого элемента младшей ступени. На объединяющем элементе ветви измеряют суммарный ток и сравнивают его с известным значением тока целой ветви. Разницу токов сравнивают с величинами токов, протекавших через элементы всех ступеней ветви. По результату сравнения регистрируют элементы, на которых есть ток, как целые, а остальные характеризуют место появления трещин. Недостатком способа является низкая разрешающая способность, сложность конструктивной реализации и невозможность наблюдения за динамикой процесса накопления усталостного износа.

Наиболее близким является способ контроля трещинообразования (авт.св. N 1750342, кл. C 01 B 7/16, БИ N 2, стр. 132, 1994), заключающийся в том, что на контролируемой металлоконструкции определяются места наиболее вероятного разрушения. В наиболее вероятных местах разрушения подготавливаются контрольные площадки, на которые электроизолировано закрепляют датчики целостности. Датчики целостности представляют собой проводники, расположенные зигзагообразными петлями, с параллельными участками, которые ориентированы перпендикулярно направлению развития ожидаемой трещины. Расстояние между параллельными участками не превышает допустимую длину трещины. Проводник подключают к вычислительному блоку. При прохождении трещины под проводником происходит его разрыв, что отражается на показаниях вычислительного блока. Недостатком способа является низкая разрешающая способность и невозможность наблюдения за динамикой процесса накопления усталостного износа.

Задачей настоящего изобретения является повышение надежности и разрешающей способности диагностики работоспособности металлоконструкций с возможностью наблюдения и прогнозирования динамики процесса накопления усталостного износа во времени.

Поставленная задача решается тем, что в предлагаемом способе определяют каким-либо известным методом, например исследованием конечно-элементной модели, наиболее вероятные места разрушения металлоконструкции, подготавливают контрольные площадки в наиболее вероятных местах разрушения, устанавливают датчики для исследования поверхности контрольных площадок и производят регистрацию и анализ сигналов, снимаемых с датчиков с помощью вычислительного блока. Но в отличие от прототипа в качестве датчиков используют известные оптоэлектронные преобразователи, например, по авт.св. N 835209, G 01 N 21/88 (БИ N 6, стр. 270, 1996), которые позволяют выявить наличие изменений оптических свойств поверхности с высокой надежностью, подготовка контрольных площадок заключается в зачистке их поверхностей до шероховатости Ra= 0,16... 0,032 мкм. При этом линейные размеры каждой из контрольных площадок должны быть больше линейных размеров световой марки оптической части оптоэлектронного преобразователя.

Зарегистрированное и проанализированное изменение сигналов оптоэлектронных преобразователей характеризует изменение оптических свойств поверхности контрольных площадок под действием нагружения в процессе эксплуатации. Обнаружение и количественная оценка изменений оптических свойств поверхности контрольных площадок служит мерой степени усталостного износа исследуемой металлоконструкции, а наличие трещин может служить поводом для приостановки работы грузоподъемного механизма и проведения ремонта, так как их наличие в металлоконструкции не допускается.

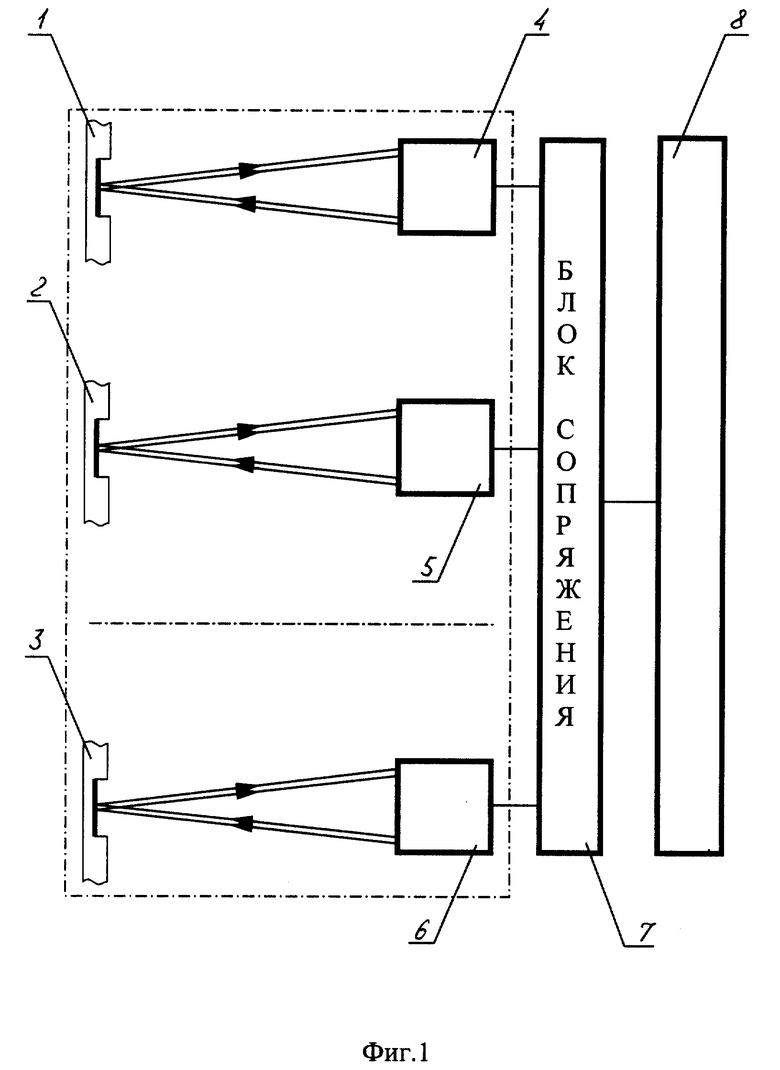

Предлагаемый способ реализован в устройстве, представленном схемой на фиг. 1.

Устройство включает в себя контрольные площадки 1,2,3, оптоэлектронные преобразователи 4,5,6, исследующие изменение оптических свойств поверхностей контрольных площадок, подключенные через блок сопряжения 7 к персональному компьютеру 8, в котором осуществляется регистрация и анализ изменений сигналов оптоэлектронных преобразователей, характеризующих степень усталостного износа контролируемой металлоконструкции и степень ее работоспособности.

Способ заключается в следующем.

Для контролируемой металлоконструкции (например, металлоконструкция грузоподъемного механизма) определяют каким-либо известным методом, например исследованием конечно-элементной модели (Расчеты машиностроительных конструкций методом конечных элементов: Справочник /В.И. Мяченков, В.П. Мальцев, В. П. Майборода и др.; Под общ. ред. В.И. Мяченкова, - М.: Машиностроение, 1989 - 520 с. ), наиболее вероятные места разрушения. Определив их количество (например, три) и месторасположение, подготавливают контрольные площадки 1,2,3.

Подготовка контрольных площадок заключается в зачистке участков поверхности, определенных ранее наиболее вероятных мест разрушения, с шероховатостью Ra=0,16...0,032 мкм.

Для исследования поверхности контрольных площадок оптическим методом используют известные оптоэлектронные преобразователи 4,5,6, например, по авт. св. N 835209, G 01 N 21/88 (БИ N 6, стр. 270, 1996), которые позволяют выявить наличие изменений оптических свойств поверхности с высокой надежностью.

При этом линейные размеры каждой из контрольных площадок должны быть больше линейных размеров световой марки оптической части оптоэлектронного преобразователя.

Оптоэлектронные преобразователи подключены через блок сопряжения 7 к персональному компьютеру 8.

Мерой степени усталостного износа исследуемой металлоконструкции служит количественная оценка изменений оптических свойств поверхности контрольных площадок.

В персональном компьютере 8 (например, по алгоритму, определяемому по а. с. N 835209, G 01 N 21/88, БИ N 6, стр. 270, 1996) производятся регистрация и анализ изменений оптических свойств поверхностей контрольных площадок, характеризующих степень усталостного износа контролируемой металлоконструкции и степень ее работоспособности.

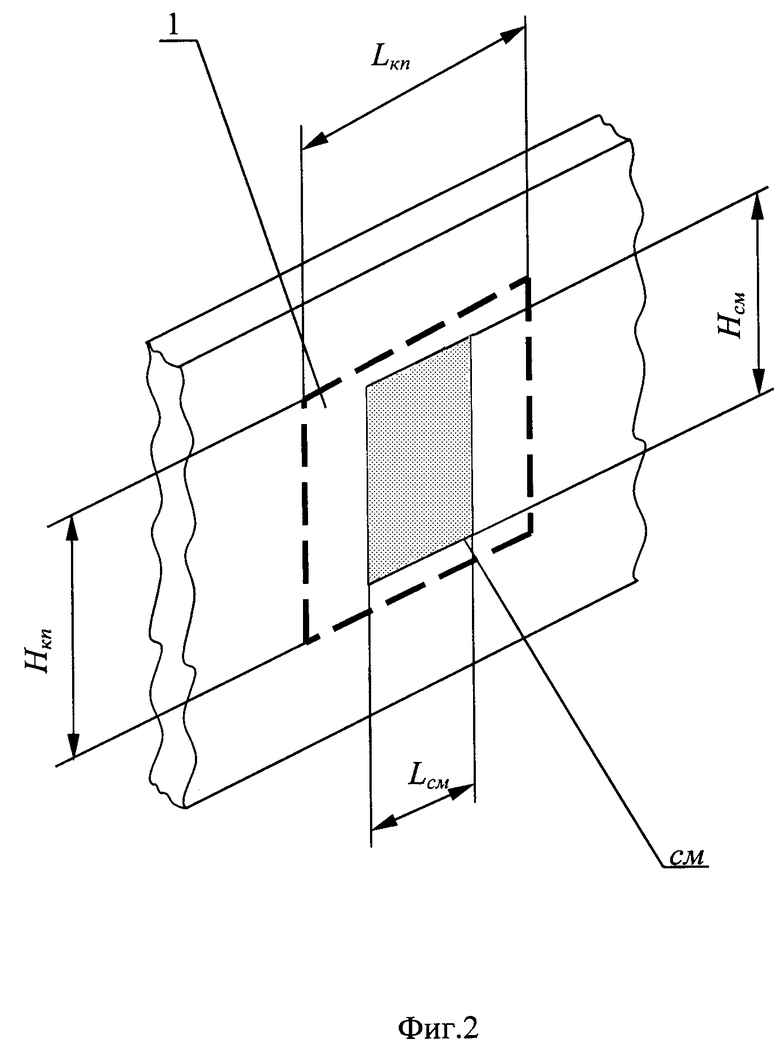

На фиг. 2 показано соотношение линейных размеров контрольной площадки 1 (Lкп - ширина контрольной площадки, Hкп - высота контрольной площадки) и световой марки (см.) оптической части оптоэлектронного преобразователя (Lсм - ширина световой марки; Hсм - высота световой марки). Lкп > Lсм и Hкп > Hсм.

Пример. На лабораторных плоских образцах из Ст. 3 с поперечным сварным швом и градиентом напряжений при эффективном коэффициенте концентрации напряжений Kσ = 1,8 в условиях циклического растяжения с асимметрией цикла A = σmin/σmax= 0,2(σmin - минимальное напряжение в образце за цикл, σmax - максимальное напряжение в образце за цикл) моделировали условия работы нижнего пояса мостового крана грузоподъемностью 32/5 т, пролетом 28,5 м, группы режима 5К. Образец испытывали при напряжении σmax = 150 МПа, отвечающим расчетным напряжениям в нижнем поясе крана.

Число циклов нагружения для первой контрольной проверки составило 100 тысяч циклов. Последующие проверки выполнялись через 50 тысяч циклов. В соответствии с регламентом для групп режима кранов по ГОСТ 25546/ИСО 4301.

Подготовка контрольных площадки заключалась в зачистке участка поверхности с шероховатостью Ra= 0,04 мкм. Учитывая то, что линейные размеры световой марки используемого оптоэлектронного преобразователя составили Lсм = 0,1 мм и Hсм = 1 мм, размеры контрольной площадки составили Lкп = 20 мм и Hкп = 20 мм.

Для исследования поверхности оптическим методом использовался оптоэлектронный преобразователь по а.с. N 835209 (БИ N 6, стр. 270, 1996), подключенный через блок сопряжения к персональному компьютеру.

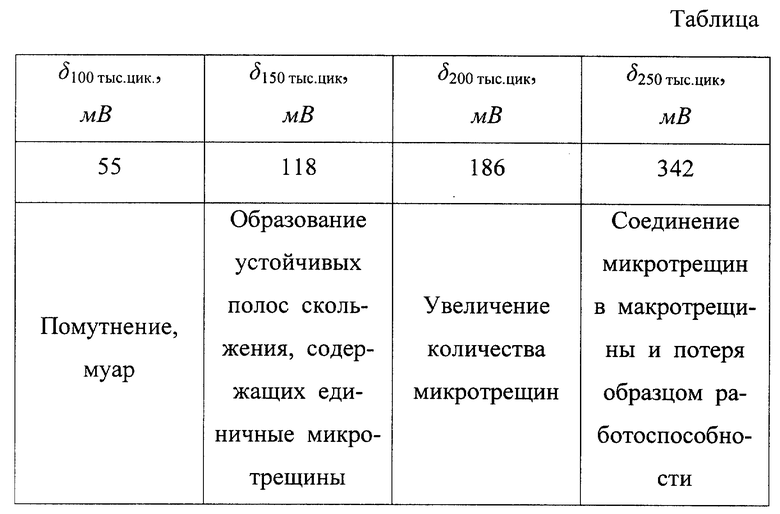

Показания информационного критерия δ (δ - величина сигнала, полученная после преобразования по алгоритму, определяемому по а.с. N 835209, G 01 N 21/88, БИ N 6, стр. 270, 1996) с оптоэлектронного преобразователя снимались через каждые 50 тысяч циклов нагружения от 100 до 250 тысяч циклов. Полученные результаты сведены в таблицу.

Анализируя полученные данные, отчетливо видна динамика накопления усталостного износа на контрольной площадке после 150 тысяч циклов нагружения. Предложенный способ найдет широкое применение при автоматизированной диагностике и прогнозировании работоспособности металлоконструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ТРЕЩИНООБРАЗОВАНИЯ В МЕТАЛЛОКОНСТРУКЦИЯХ | 2003 |

|

RU2255327C1 |

| СПОСОБ ДИАГНОСТИКИ ТРЕЩИНООБРАЗОВАНИЯ В МЕТАЛЛОКОНСТРУКЦИЯХ | 2008 |

|

RU2384813C1 |

| СПОСОБ ДИАГНОСТИКИ ТРЕЩИНООБРАЗОВАНИЯ В МЕТАЛЛОКОНСТРУКЦИЯХ | 2007 |

|

RU2356034C2 |

| ОПТИКО-ЭЛЕКТРОННОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРОВ ТЕЛ ВРАЩЕНИЯ | 2000 |

|

RU2164664C1 |

| ОПТОЭЛЕКТРОННЫЙ ДАТЧИК ДАВЛЕНИЯ | 2002 |

|

RU2231762C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ПОВЕРХНОСТИ | 1998 |

|

RU2142622C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ПОВЕРХНОСТИ | 2000 |

|

RU2165612C1 |

| СИСТЕМА КОНТРОЛЯ ГРУЗОВОЙ УСТОЙЧИВОСТИ МОБИЛЬНЫХ ГРУЗОПОДЪЕМНЫХ МАШИН | 2004 |

|

RU2267458C1 |

| СКАНИРУЮЩЕЕ УСТРОЙСТВО | 1994 |

|

RU2080635C1 |

| УСТРОЙСТВО ДЛЯ СЧИТЫВАНИЯ ИНФОРМАЦИИ | 1994 |

|

RU2113011C1 |

Изобретение относится к контрольно-измерительной технике и может быть использовано для диагностики усталостного износа металлоконструкций (МК) и прогнозирования остаточного ресурса. В заявляемом способе определяют каким-либо известным методом наиболее вероятные места разрушения МК и подготавливают контрольные площадки (КП) в наиболее вероятных местах разрушения. Подготовка КП заключается в зачистке их поверхностей до шероховатости Rа= 0,16-0,032 мкм. Устанавливают датчики для исследования оптических свойств поверхности КП. Линейные размеры каждой из КП должны быть больше линейных размеров световой марки оптической части оптоэлектронного преобразователя. Зарегистрированное и проанализированное с помощью компьютера изменение сигналов оптоэлектронных преобразователей характеризует изменение оптических свойств поверхности КП под действием нагружения в процессе эксплуатации. Обнаружение и количественная оценка изменений оптических свойств поверхности КП служат мерой степени усталостного износа исследуемой МК и степени ее работоспособности. Технический результат - повышение надежности и разрешающей способности диагностики работоспособности металлоконструкций с возможностью наблюдения и прогнозирования динамики процесса накопления усталостного износа во времени. 1 табл., 2 ил.

Способ диагностики работоспособности металлоконструкций, заключающийся в том, что определяют наиболее вероятные места разрушения металлоконструкции, подготавливают контрольные площадки в наиболее вероятных местах ее разрушения, устанавливают датчики для исследования поверхности контрольных площадок, регистрируют и анализируют сигналы, снимаемые с датчиков с помощью вычислительного блока, отличающийся тем, что в качестве датчиков используют оптоэлектронные преобразователи, поверхность контролируемых площадок зачищают до шероховатости Ra = 0,16 - 0,032 мкм, при этом линейные размеры каждой из контрольных площадок больше линейных размеров световой марки оптической части оптоэлектронного преобразователя, осуществляют регистрацию и анализ сигналов оптоэлектронных преобразователей, характеризующих изменение оптических свойств поверхности контрольных площадок под действием нагружения в процессе эксплуатации металлоконструкции, и по результатам анализа судят о степени усталостного износа металлоконструкции и степени ее работоспособности.

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙСТАЛИ | 1972 |

|

SU453433A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТА ПОЯВЛЕНИЯ ТРЕЩИН | 1991 |

|

RU2006846C1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Тензометрическое устройство с автоматической установкой нуля | 1972 |

|

SU446838A1 |

| Устройство для регулирования скорости электродвигателя | 1972 |

|

SU452905A1 |

| Коцальда С | |||

| Усталостное разрушение металлов | |||

| - М.: Металлургия, 1976 | |||

| Коцальда С | |||

| Усталостное растрескивание металлов | |||

| - М.: Металлургия, 1990 | |||

| Бехштедт Ф., Эндерлайн Р | |||

| Поверхности и границы раздела полупроводников | |||

| - М.: Мир, 1990, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

Авторы

Даты

2001-07-20—Публикация

1999-12-30—Подача