Изобретение относится к контрольно-измерительной технике и может быть использовано для диагностики трещинообразования и прогнозирования остаточного ресурса металлоконструкции до образования макротрещины в зонах концентрации напряжений, нагружение которых проходит в условиях циклического упругопластического деформирования.

Известен способ контроля трещинообразования (а.с. №1750342, кл. G 01 B 7/16, БИ №2, стр.132, 1994), заключающийся в том, что на диагностируемой металлоконструкции определяют места наиболее вероятного разрушения. В наиболее вероятных местах разрушения подготавливаются контрольные площадки, на которые электроизолированно закрепляют датчики целостности. Датчики целостности представляют собой проводники, расположенные зигзагообразными петлями, с параллельными участками, которые ориентированны перпендикулярно к направлению развития ожидаемой трещины. Расстояние между параллельными участками не превышает допустимую длину трещины. Проводник подключают к вычислительному блоку. При прохождении трещины под проводником происходит его разрыв, что отражается на показаниях вычислительного блока. Недостатком способа является низкая разрешающая способность, нереальность применения для металлоконструкций, в которых наличие макротрещин не допускается (например, несущие конструкции грузоподъемных кранов, авиационной и космической техники) и невозможность определения остаточного ресурса до момента образования макротрещины.

Наиболее близким является способ диагностики работоспособности металлоконструкций (патент РФ №2170923, кл. G 01 N 21/88, G 01 B 11/30, БИ №20, 2001), заключающийся в том, что на диагностируемой металлоконструкции определяют места наиболее вероятного разрушения. В наиболее вероятных местах разрушения подготавливают контрольные площадки - участки поверхности с высокой чистотой обработки (Ra=0,16...0,032 мкм). С помощью оптических датчиков проводят исследование изменений оптических свойств поверхности под действием циклического нагружения. Обнаружение и количественная оценка изменений оптических свойств поверхности контрольных площадок служит мерой степени усталостного повреждения исследуемой металлоконструкции. Недостатком способа является наличие зоны нечувствительности на начальном этапе накопления повреждаемости при циклическом упругопластическом деформировании (например, зоны концентрации напряжений в несущих конструкциях грузоподъемных кранов), так как появлению усталостных полос скольжения предшествует образование зоны упругопластического деформирования и необходимость высокой чистоты обработки поверхности контрольных площадок.

Задачей настоящего изобретения является повышение надежности и разрешающей способности диагностики трещинообразования металлоконструкций, зоны концентрации напряжений которых в процессе нагружения подвергаются упругопластическому деформированию с возможностью наблюдения и прогнозирования кинетики процесса накопления усталостного повреждения во времени.

Поставленная задача решается тем, что в предлагаемом способе определяют каким-либо известным методом, например исследованием конечно-элементной модели, наиболее вероятные места разрушения металлоконструкции, подготавливают контрольные площадки в наиболее вероятных местах разрушения и исследуют поверхность контрольных площадок с помощью оптических датчиков (например, патент РФ №2142622, кл. G 01 N 21/88, БИ №34, 1999). Но в отличие от прототипа при подготовке контрольных площадок учитывают предполагаемые максимальные линейные размеры зоны упругопластического деформирования и подвергают зачистке поверхность контрольных площадок до шероховатости 0,32 мкм≥Ra>0,16 мкм, что является достаточным для обнаружения полос скольжения, вызванных упругопластическим деформированием. При этом линейные размеры каждой из контрольных площадок должны быть не менее максимальных линейных размеров зон упругопластического деформирования. Поверхность испытываемых образцов зачищают в районе концентратора напряжений. Измерения проводят в плоскости действия растягивающей силы. С помощью оптических датчиков проводят измерение линейных размеров зоны упругопластического деформирования.

Регистрация и количественная оценка изменений линейных размеров зон упругопластического деформирования поверхности контрольных площадок служит мерой степени усталостного повреждения узла исследуемой металлоконструкции, а при достижении зоной своих максимальных размеров происходит образование макротрещины.

Способ заключается в следующем.

Для контролируемой металлоконструкции (например, металлоконструкции грузоподъемного крана) определяют каким-либо известным методом, например исследованием конечно-элементной модели (Расчеты машиностроительных конструкций методом конечных элементов: Справочник. / В.И.Мяченков, В.П.Мальцев, В.П.Майборода и др.; Под общ. ред. В.И.Мяченкова. - М.: Машиностроение, 1989 - 520 с.), наиболее вероятные места разрушения. Определив их количество (например, пять) и месторасположение, подготавливают контрольные площадки в зонах концентрации напряжений.

Подготовка контрольных площадок заключается в зачистке участков поверхности определенных ранее наиболее вероятных мест разрушения до шероховатости Ra=0,32 мкм.

При этом линейные размеры каждой из контрольных площадок должны быть не менее максимальных линейных размеров зон упругопластического деформирования.

Для определения линейных размеров зон упругопластического деформирования оптическим методом используют известные оптоэлектронные преобразователи (например, патент РФ №2142622, кл. G 01 N 21/88, БИ №34, 1999).

Мерой степени усталостного повреждения исследуемой металлоконструкции служит количественная оценка изменений линейных размеров зон упругопластического деформирования поверхности контрольных площадок.

При достижении зоной своих максимальных размеров происходит образование макротрещины.

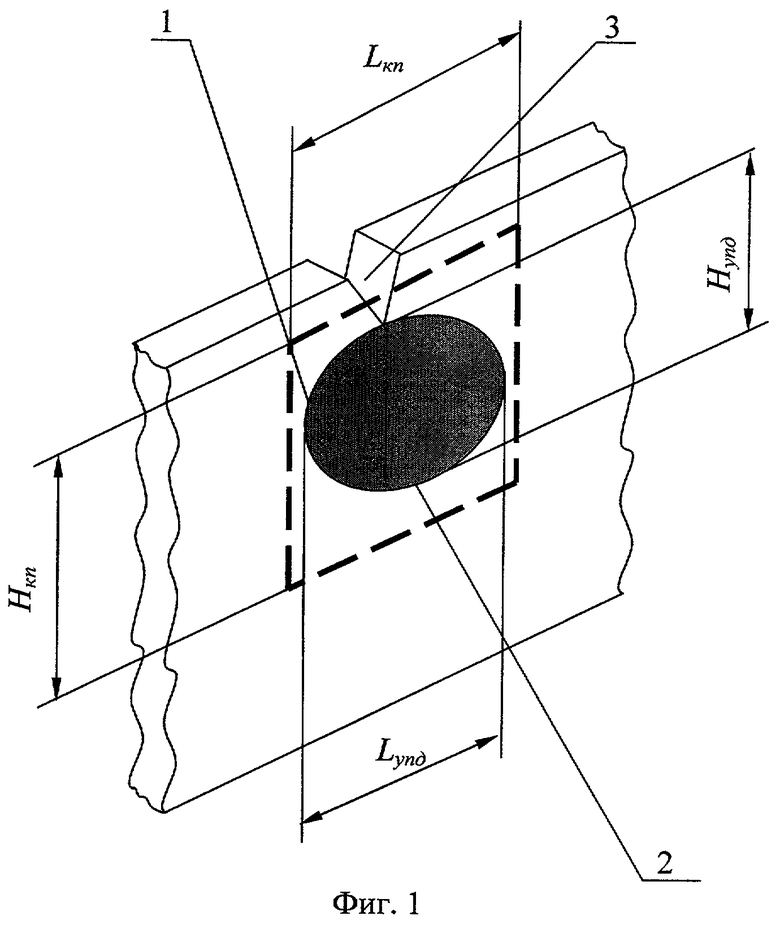

На фиг.1 показано соотношение линейных размеров контрольной площадки 1 (Lкп - длина контрольной площадки, Нкп - ширина контрольной площадки) и максимальных линейных размеров зоны упругопластического деформирования 2 (Lynд - длина зоны, Нупд - ширина зоны), образующейся вблизи концентратора напряжений 3. Lкп>Lупд и Нкп>Нупд.

Пример. На лабораторных плоских образцах из Ст. 3сп с симметричными боковыми надрезами V-образного профиля при теоретическом коэффициенте концентрации напряжений  в условиях циклического растяжения с асимметрией цикла А=σmin/σmax=0,2 (σmin - минимальное напряжение в образце за цикл, σmax - максимальное напряжение в образце за цикл) моделировали условия работы нижнего пояса мостового крана грузоподъемностью 32/5 т, пролетом 28,5 м, группы режима 5К. Образец испытывали при напряжении σmax=150 МПа, отвечающем расчетным напряжениям в нижнем поясе крана.

в условиях циклического растяжения с асимметрией цикла А=σmin/σmax=0,2 (σmin - минимальное напряжение в образце за цикл, σmax - максимальное напряжение в образце за цикл) моделировали условия работы нижнего пояса мостового крана грузоподъемностью 32/5 т, пролетом 28,5 м, группы режима 5К. Образец испытывали при напряжении σmax=150 МПа, отвечающем расчетным напряжениям в нижнем поясе крана.

Поверхность испытываемых образцов в районе концентратора напряжений зачищалась до шероховатости Ra=0,32 мкм.

Число циклов нагружения для первой контрольной проверки составило 100 тыс. цик. Последующие проверки выполнялись через 50 тыс. цик. В соответствии с регламентом для групп режима кранов по ГОСТ 25546/ИСО 4301.

Учитывая то, что предполагаемые максимальные линейные размеры зоны упругопластической деформации составили Lупд=60 мм и Нупд=40 мм, размеры контрольной площадки составили Lкп=80 мм и Нкп=40 мм.

Для определения размеров зоны упругопластического деформирования использовали оптические датчики (патент РФ №2142622, кл. G 01 N 21/88, БИ №34,1999). Замеры проводились в плоскости действия растягивающей силы.

Замеры зоны снимались через каждые 50 тыс. циклов нагружения от 100 тыс. цик. до 250 тыс. цик. Полученные результаты сведены в таблицу.

Анализируя полученные данные, можно судить о том, что данное изобретение позволяет отслеживать кинетику накопления усталостного повреждения на контрольной площадке, прогнозировать остаточный ресурс и определять момент образования макротрещины. Предложенный способ может применяться для автоматизированной диагностики трещинообразования металлоконструкций, работающих в условиях циклического нагружения и имеющих концентраторы напряжений (такие как сварные швы, заклепки, отверстия, подрезы и т.п.).

ческого деформирования фиг.2

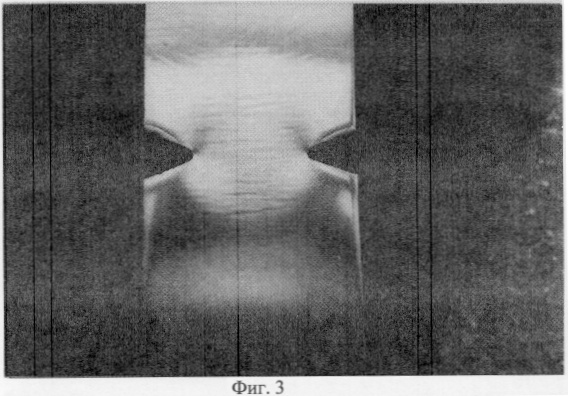

ческого деформирования фиг.3

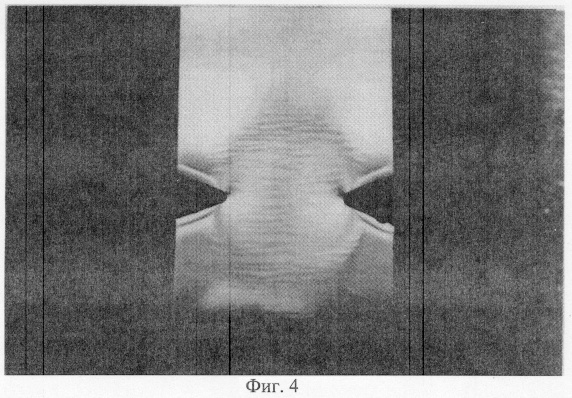

ческого деформирования фиг.4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ТРЕЩИНООБРАЗОВАНИЯ В МЕТАЛЛОКОНСТРУКЦИЯХ | 2007 |

|

RU2356034C2 |

| СПОСОБ ДИАГНОСТИКИ ТРЕЩИНООБРАЗОВАНИЯ В МЕТАЛЛОКОНСТРУКЦИЯХ | 2008 |

|

RU2384813C1 |

| СПОСОБ ДИАГНОСТИКИ РАБОТОСПОСОБНОСТИ МЕТАЛЛОКОНСТРУКЦИЙ | 1999 |

|

RU2170923C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2015 |

|

RU2603243C1 |

| СПОСОБ УСТАНОВЛЕНИЯ СОСТОЯНИЯ ПРЕДРАЗРУШЕНИЯ КОНСТРУКЦИОННОГО ИЗДЕЛИЯ | 2015 |

|

RU2613486C1 |

| Способ неразрушающего контроля металлоконструкций | 1988 |

|

SU1571490A1 |

| Способ неразрушающего контроля качества деталей | 1990 |

|

SU1796985A1 |

| Способ упрочнения несущих деталей грузовых вагонов | 1990 |

|

SU1765208A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ДЕТАЛЕЙ | 2004 |

|

RU2293304C2 |

| СПОСОБ ПОВЫШЕНИЯ СОПРОТИВЛЕНИЯ УСТАЛОСТИ КОНСТРУКЦИОННЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2011 |

|

RU2471002C1 |

Изобретение относится к измерительной технике. Способ заключается в том, что определяют наиболее вероятные места разрушения металлоконструкции и исследуют поверхности контрольных площадок. Подвергают зачистке поверхность контрольных площадок до шероховатости 0,32 мкм≥Ra>0,16 мкм, при этом линейные размеры каждой из контрольных площадок должны быть не менее максимальных линейных размеров зоны упругопластического деформирования. Поверхность испытываемых образцов зачищают в районе концентратора напряжений. Измерения проводят в плоскости действия растягивающей силы, с помощью оптических датчиков осуществляют регистрацию и количественную оценку изменений линейных размеров зоны упругопластического деформирования, при этом считают, что изменение указанных размеров под действием нагружения в процессе эксплуатации металлоконструкции служит мерой степени усталостного повреждения узла исследуемой металлоконструкции. Технический результат - повышение надежности и разрешающей способности диагностики. 5 ил.

Способ диагностики трещинообразования в металлоконструкциях, заключающийся в том, что определяют наиболее вероятные места разрушения металлоконструкции, подготавливают контрольные площадки в наиболее вероятных местах ее разрушения и исследуют поверхности контрольных площадок, отличающийся тем, что учитывают предполагаемые максимальные линейные размеры зоны упругопластического деформирования и подвергают зачистке поверхность контрольных площадок до шероховатости 0,32 мкм≥Ra>0,16 мкм, при этом линейные размеры каждой из контрольных площадок должны быть не менее максимальных линейных размеров зоны упругопластического деформирования, а поверхность испытываемых образцов зачищают в районе концентратора напряжений, измерения проводят в плоскости действия растягивающей силы, с помощью оптических датчиков осуществляют регистрацию и количественную оценку изменений линейных размеров зоны упругопластического деформирования, при этом считают, что изменение указанных размеров под действием нагружения в процессе эксплуатации металлоконструкции служит мерой степени усталостного повреждения узла исследуемой металлоконструкции, а при достижении зоной своих максимальных размеров происходит образование макротрещины.

| СПОСОБ ДИАГНОСТИКИ РАБОТОСПОСОБНОСТИ МЕТАЛЛОКОНСТРУКЦИЙ | 1999 |

|

RU2170923C1 |

| SU 1750342 A1, 10.01.1996 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ЗАРОЖДЕНИЯ И СКОРОСТИ РАСПРОСТРАНЕНИЯ ТРЕЩИН В ЛИСТОВОММЕТАЛЛЕ | 0 |

|

SU333395A1 |

| УСТРОЙСТВО ДЛЯ ГАШЕНИЯ ЭНЕРГИИ СВОБОДНО ПАДАЮЩЕЙ СТРУИ | 1991 |

|

RU2029019C1 |

Авторы

Даты

2005-06-27—Публикация

2003-12-08—Подача