Изобретение относится к автоклавным строительным материалам и может быть использовано при производстве стеновых изделий, например силикатного кирпича.

Известна сырьевая смесь для изготовления силикатных материалов, включающая песок и цементную пыль-унос, улавливаемую из отходящих газов вращающихся печей, при следующем соотношении компонентов, мас.%: песок - 60-80; цементная пыль-унос - 20-40. Основным компонентом цементной пыли-уноса является глинисто-карбонатный материал. Кроме того, в составе цементной пыли-уноса содержится до 8 мас.% свободной извести. Колебание количества свободной извести в составе цементной пыли-уноса зависит от химического состава сырьевого шлама, способа производства цемента, режима обжига клинкера. Полученные из сырьевой смеси образцы запаривали в автоклаве под давлением пара 0,9 МПа (8 ати), по режиму 2+7+1 (см. Сыркин Я.М., Гольдшмидт Э.М. Силикатные материалы на основе пыли, улавливаемой из отходящих газов вращающихся печей // Строительные материалы. - 1961. N 2. - С. 17-19).

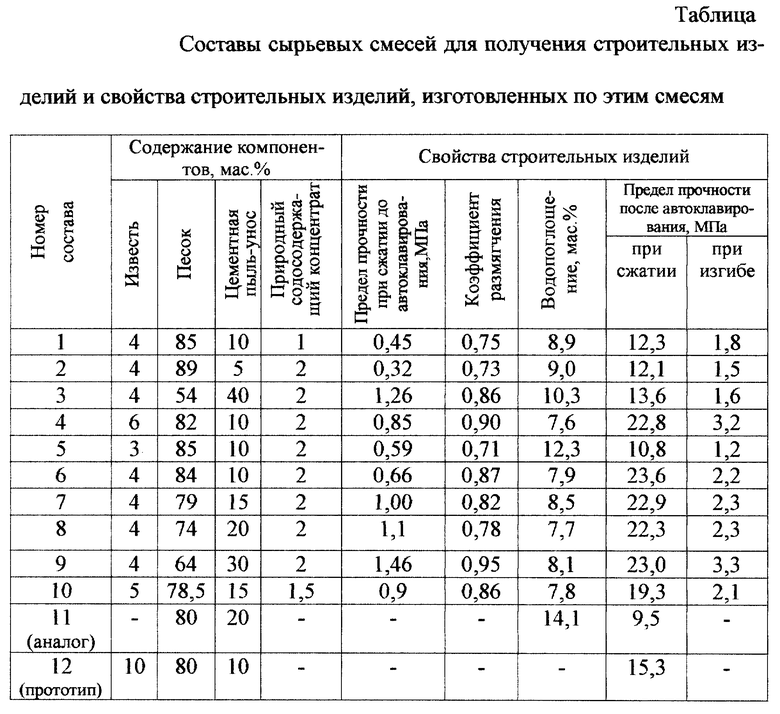

Силикатные материалы, изготовленные из описанной сырьевой смеси, имеют недостаточно высокую прочность при сжатии - 9,5 МПа (см. таблицу) из-за колебаний количества свободной извести, содержащейся в пыли-уносе.

Наиболее близким по технической сущности к предлагаемому изобретению (прототипом) является сырьевая смесь для изготовления силикатного кирпича, включающая известь, песок и цементную пыль-унос, улавливаемую электрофильтрами, при следующем соотношении компонентов, мас.%: известь - 10; песок - 80; цементная пыль-унос - 10. Полученные из сырьевой смеси образцы запаривали в автоклаве под давлением пара 0,9 МПа (8 ати) с изотермической выдержкой в течение 8 ч (см. Хвостенков С.И. и Чернобаева Н.И. Об использовании цементной пыли, улавливаемой электрофильтрами, в производстве силикатных материалов // Строительные материалы. - 1962. N 3. - С. 11-12).

Строительные изделия, полученные из сырьевой смеси-прототипа, обладают пониженной прочностью при сжатии - 15,3 МПа (см. таблицу), высокой себестоимостью вследствие повышенного расхода извести и больших затрат времени для получения изделий вследствие длительной автоклавной обработки, включающей 8 ч изотермической выдержки, а также недостаточным использованием отхода - цементной пыли-уноса.

Сущность изобретения заключается в том, что сырьевая смесь для получения строительных изделий, включающая известь, цементную пыль-унос и песок, дополнительно содержит природный содосодержащий концентрат при следующем соотношении компонентов, мас. %: известь - 4-5; цементная пыль-унос - 10-30; природный содосодержащий концентрат - 1,5-2,0; песок - остальное.

Техническим результатом является повышение прочности при сжатии строительных изделий, получаемых из предлагаемой сырьевой смеси; снижение себестоимости этих изделий; сокращение времени, необходимого для их изготовления, и повышение количества используемой цементной пыли-уноса, что способствует утилизации этого отхода.

Повышение прочности при сжатии до автоклавной обработки строительных изделий обеспечивается за счет обменной реакции карбоната, сульфата и хлорида натрия, содержащихся в природном содосодержащем концентрате, с известью, имеющейся в том числе и в цементной пыли - уносе, при приготовлении сырьевой смеси. Повышение прочности после автоклавирования строительных изделий (см. таблицу) обеспечивается присутствием в сырьевой смеси добавок (цементная пыль-унос и содовый концентрат), способствующих образованию более стабильных гидросиликатных фаз (тоберморита, ксонотлита, скаутита).

Сокращение времени изготовления строительных изделий обеспечивается за счет уменьшения длительности автоклавной обработки, включающей 6 ч изотермической выдержки. Такое время изотермической выдержки обусловлено содержанием в составе сырьевой смеси цементной пыли-уноса и природного содосодержащего концентрата, которые ускоряют процесс образования гидросиликатов кальция в строительном материале при запаривании в автоклаве.

Снижение себестоимости строительных изделий объясняется уменьшением расхода извести до 4-5 мас.%, по сравнению с расходом извести при использовании сырьевой смеси-прототипа - 10 мас.%.

Введение в сырьевую смесь извести в количестве 4-5 мас.% является оптимальным, так как позволяет получить изделия достаточно высокой прочности при сжатии (силикатный кирпич марки 200). Содержание извести в составе сырьевой массы ниже 4 мас. % не приведет к образованию прочной структуры строительных изделий после автоклавной обработки. Повышение содержания извести более 5 мас.% приведет к значительному удорожанию строительных изделий.

Введение в сырьевую смесь цементной пыли-уноса в количестве 10-30 мас.% обусловлено оптимальными значениями прочности изделий при сжатии. Повышение содержания цементной пыли-уноса в сырьевой смеси более 30 мас.% приводит к снижению прочности изделий при сжатии автоклавированных строительных изделий. Снижение количества вводимой пыли-уноса менее 10 мас.% не приводит к увеличению прочности строительных изделий (см. таблицу).

Введение в сырьевую смесь природного содосодержащего концентрата в количестве 1,5-2,0 мас.% является оптимальным, так как растворимость этого компонента в воде ограничена. Поэтому увеличение содержания в смеси природного содосодержащего концентрата выше 2 мас.% может быть достигнуто только за счет дополнительно вводимой воды в состав смеси, что недопустимо из-за технологии полусухого прессования изделий, формовочная влажность которых не должна превышать 12 мас. %. Кроме того, увеличение содержания природного содосодержащего концентрата может привести к высолообразованию на поверхности строительных изделий. Уменьшение содержания этого компонента сырьевой массы ниже 1,5 мас.% не повышает прочностные показатели получаемого материала (см. таблицу).

Пример конкретного выполнения.

Заявляемая сырьевая смесь для получения строительных материалов содержит 4-5 мас.% извести, 10-30 мас.% цементной пыли-уноса и 1,5-2,0 мас.% природного содосодержащего концентрата, песок - остальное. Для приготовления сырьевой смеси в качестве исходных компонентов использовали известь III сорта; мелкий песок (Мкр= 1,39); цементную пыль-унос вращающихся печей (удельная поверхность 500-550 м2/кг) состава, мас.%: CaO - 47,36; SiO2 - 14,27; Al2O3: , - 3,82; Fe2O3 - 2,45; MgO - 0,49; SO3 - 1,22; R2O - 2,82; п.п.п. - остальное; природный содосодержащий концентрат соляных озер, состава, мас.%: Na2CO3 28,0; Na2SO4 6,6; NaCl 1,55; H2O 63,85. Вместо природного содосодержащего концентрата соляных озер можно использовать аналогичный по составу отход содовых производств.

Вяжущее изготавливали путем совместного помола извести и песка в соотношении 1:1. Полученное вяжущее смешивали с остальным песком, природным содосодержащим концентратом соленых озер, увлажняли до 5% от массы смеси, после чего выдерживали в течение 1 ч. Затем к смеси добавляли цементную пыль-унос вращающихся печей, и масса доувлажняется до формовочной влажности, которая составляет 10-12% от массы смеси. Из этой смеси формовались образцы-цилиндры диаметром и высотой 5 см, при давлении прессования 20 МПа. Образцы запаривали в автоклаве по режиму 2+6+2, при давлении 0,8 МПа.

Испытания на прочность проводили до и после автоклавной обработки. Коэффициент размягчения определяли отношением прочности автоклавированных насыщенных водой образцов к прочности автоклавированных высушенных образцов. Водопоглощение определяли по увеличению массы образцов после насыщения их водой.

Составы предлагаемой сырьевой смеси для получения строительных материалов, сырьевых смесей - прототипа и аналога, а также свойства полученных строительных материалов, изготовленных в соответствии с этими сырьевыми смесями, приведены в таблице.

Как видно из таблицы, предлагаемый состав сырьевой смеси для получения строительных изделий обладает оптимальными свойствами (см. составы N 6, 7, 8, 9, 10): он обеспечивает повышение прочности при сжатии (19,3-23,6 МПа) и уменьшение водопоглощения (7,7-8,5 мас.%) по сравнению с известными сырьевыми смесями. Кроме того, предлагаемый состав обладает повышенными прочностью до автоклавирования (0,66-1,46 МПа), коэффициентом размягчения (0,78-0,95) и пределом прочности при изгибе (2,1-3,3 МПа). Все вышеперечисленные свойства предлагаемой сырьевой смеси обеспечивают получение долговечных строительных изделий высокого качества.

Таким образом, свойства строительных изделий из предлагаемой сырьевой смеси существенно выше по сравнению с прототипом и аналогом.

Использование предлагаемой сырьевой смеси позволяет повысить прочность при сжатии и снизить себестоимость строительных изделий, изготовленных из этой смеси, а также сократить время, необходимое для получения этих изделий, а также увеличить количество используемой цементной пыли-уноса.

Изобретение относится к автоклавным строительным материалам и может быть использовано при производстве стеновых изделий, например силикатного кирпича. Технический результат - повышение прочности строительных изделий при сжатии, а также сокращение времени, необходимого для их изготовления, и утилизация цементной пыли-уноса. Сырьевая смесь для получения строительных изделий, включающая известь, песок и цементную пыль-унос, дополнительно содержит природный содосодержащий концентрат при следующем соотношении компонентов, мас.%: известь 4 - 5, цементная пыль-унос 10 - 30, природный содосодержащий концентрат 1,5 - 2,0, песок - остальное. 1 табл.

Сырьевая смесь для получения строительных изделий, включающая известь, песок и цементную пыль-унос, отличающаяся тем, что она дополнительно содержит природный содосодержащий концентрат при следующем соотношении компонентов, мас.%:

Известь - 4 - 5

Цементная пыль-унос - 10 - 30

Природный содосодержащий концентрат - 1,5 - 2,0

Песок - Остальноет

| ХВОСТЕНКОВ С.И., ЧЕРНОБАЕВА Н.И | |||

| Об использовании цементной пыли, улавливаемой электрофильтрами в производстве строительных материалов | |||

| - Строительные материалы, 1962, № 3, с.11-12 | |||

| Сырьевая смесь для изготовления силикатного кирпича | 1978 |

|

SU715535A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1990 |

|

SU1742259A1 |

| Сырьевая смесь для изготовления автоклавных материалов | 1979 |

|

SU791685A1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1995 |

|

RU2096375C1 |

| FR 1601953 A, 30.10.1970 | |||

| Устройство для дешифрации двоичного кода с контролем | 1988 |

|

SU1571589A1 |

| Способ выполнения стыкового соединения строительных элементов | 1982 |

|

SU1231154A1 |

Авторы

Даты

2001-07-27—Публикация

2000-01-24—Подача