Изобретение относится к промышленности строительных материалов и может быть использовано при производстве силикатного кирпича.

Целью изобретения является снижение длительности термообработки и повышение коррозионной стойкости.

Для осуществления изобретения используют следующие материалы.

Отход производства сульфида натрия представляет собой шлам к влажностью около 20% и образуется на пресс-фильтрах на стадии повторной отмывки сульфидного спека от сульфида натрия и его фильтрации. Он имеет следующий химический состав, мас.%: NaaS 7,1 - 10,2; NaaSO-i 30, 2 - 35,7;

Ма20з 1,0 - 2,4; Na2COs 10,4 - 15,6; нерастворимый остаток 30,4 - 35,9; вода - остальное. Нерастворимый остаток имеет следующий химический состав, мас.%: CrzOa 6,1 -8,4; 510220,3-26,4; Ре20з5,1 -6,7; 17,0-19,3; СаО 3,1-5,2; МдО 1,0-2,1; п.п.п.- остальное.

Саморассыпающийся шлак производства ферропрома представляет собой пылевидный материал с включениями металлического хрома и содержащий, мас.%: у-двухкальциевый силикат 70 - 80; / -двух- кальциевый силикат5- 10; периклаз 9-11; шпинель 1 - 3; хромат кальция - остальное, при следующем химическом составе, мас.%: СаО 50-52; А120з 6 - 7; SI02 26 - 28; МдО

ю ю ел чэ

9 - 12; FeO 0,3 - 1,0; РеаОз 0,7 - 0,9; - остальное.

Удельная поверхность феррохромового шлака 250 м2/кг.

Гранулированный шлак производства рафинированного низкоуглеродистого феррохрома имеет следующий минералогический состав, мас,%; у-двухкальциевый силикат 70 - 80;/2-двухкальциевый силикат 5 - 10; периклаз 9-11; шпинель 1 - 3; хромат кальция - остальное, при следующем химическом составе, мас.%: СаО 50 - 52; №03 6-7; SIO2 26 - 28; МдО 9-12; FeO 0,3 - 1,0; РеаОз 0,7 - 0,9; СгаОз - остальное.

При увеличении содержания отхода производства сульфида натрия в составе сырьевой смеси выше 0,5% на силикатном кирпиче наблюдаются высолы, а при содержании его менее 0,1% поставленная цель не достигается.

При увеличении содержания саморассыпающегося феррохромового шлака выше 3% снижается коррозионная стойкость силикатного кирпича, а при содержании его менее 1% поставленная цель не достигается.

При увеличении содержания гранулированного шлака прозводства рафинированного низкоуглеродистого феррохрома в составе сырьевой смеси для производства силикатного кирпича выше 7% снижается коррозионная стойкость изделий, а при его содержании ниже 5% поставленная цель не достигается.

Образцы готовят следующим способом.

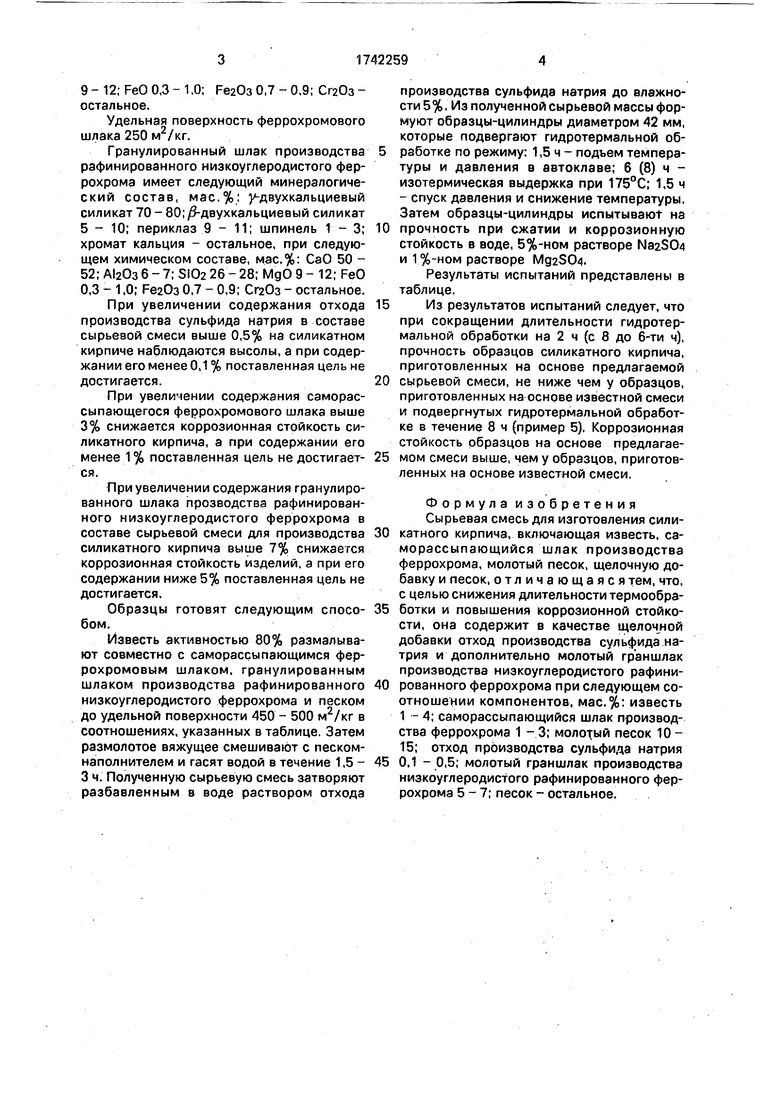

Известь активностью 80% размалывают совместно с саморассыпающимся фер- рохромовым шлаком, гранулированным шлаком производства рафинированного низкоуглеродистого феррохрома и песком до удельной поверхности 450 - 500 м2/кг в соотношениях, указанных в таблице. Затем размолотое вяжущее смешивают с песком- наполнителем и гасят водой в течение 1,5 - 3 ч. Полученную сырьевую смесь затворяют разбавленным в воде раствором отхода

производства сульфида натрия до влажности 5%. Из полученной сырьевой массы формуют образцы-цилиндры диаметром 42 мм, которые подвергают гидротермальной обработке по режиму: 1,5 ч - подъем температуры и давления в автоклаве; 6 (8) ч - изотермическая выдержка при 175°С; 1,5 ч - спуск давления и снижение температуры. Затем образцы-цилиндры испытывают на

прочность при сжатии и коррозионную стойкость в воде, 5%-ном растворе NazSO4 и 1 %-ном растворе MgaS04.

Результаты испытаний представлены в таблице.

Из результатов испытаний следует, что при сокращении длительности гидротермальной обработки на 2 ч (с 8 до 6-ти ч), прочность образцов силикатного кирпича, приготовленных на основе предлагаемой

сырьевой смеси, не ниже чем у образцов, приготовленных на основе известной смеси и подвергнутых гидротермальной обработке в течение 8 ч (пример 5). Коррозионная стойкость образцов на основе предлагаемом смеси выше, чем у образцов, приготовленных на основе известной смеси.

Формула изобретения Сырьевая смесь для изготовления силикатного кирпича, включающая известь, саморассыпающийся шлак производства феррохрома, молотый песок, щелочную добавку и песок, отличающаяся тем, что, с целью снижения длительности термообработки и повышения коррозионной стойкости, она содержит в качестве щелочной добавки отход производства сульфида натрия и дополнительно молотый гр аншлак производства низкоуглеродистого рафинированного феррохрома при следующем соотношении компонентов, мас.%: известь 1 - 4; саморассыпающийся шлак производства феррохрома 1-3; молот,ый песок 10 - 15; отход производства сульфида натрия

0,1 - 0,5; молотый граншлак производства низкоуглеродистого рафинированного феррохрома 5-7; песок - остальное.

о tl

(Г

о

ж

s ж о

О1 ш

Z1

СО

Л)

X

Ј

3

о

р §

г г

о ш

ш

0)

ГО§

is |8

о

1

о

-3

§1 ass1

О-о 2х g

о о X о 2

5 s

s

X

ll

-og

Пч О

СП С ТЭ

s п ° н J5 л

О) -г

i

X -л

ail is3

и о

S

но

ГО О

33

CD 03

За ю

3

п

ш

о

п ег

Ј CD

X

ж

О

ш

CD

Ч s

СЛ I

- о

-ч

я

2

э о

7ч

X

со

г

о о

Л

X

о т

00

о

ж

. Образцы твердеют по режиму 1.5-8-1,5 ч при 175 С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ | 1990 |

|

SU1753683A1 |

| Сырьевая смесь для изготовления газобетона | 1990 |

|

SU1747427A1 |

| Бетонная смесь | 1990 |

|

SU1742255A1 |

| Сырьевая смесь для изготовления силикатного кирпича и способ ее приготовления | 1980 |

|

SU878747A1 |

| Вяжущее | 1990 |

|

SU1726413A1 |

| Тампонажный состав для паронагнетательных скважин | 1987 |

|

SU1550093A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1984 |

|

SU1217843A1 |

| Сырьевая смесь для изготовления силикатных изделий | 1980 |

|

SU1028628A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ШЛАКА | 1990 |

|

SU1736109A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1993 |

|

RU2070174C1 |

Сущность изобретения: сырьевая смесь для изготовления силикатного кирпича содержит, мас.%: известь 1 - 4; саморассыпающийся шлак производства феррохрома 1 3; молотый песок 10 - 15, сульфощелочной отход производства сульфида натрия 0,1 - 0,5; молотый граншлак производства низкоуглеродистого рафинированного феррохрома 5 - 7; песок - остальное. Совместному помолу подвергают смесь извести, саморассыпающегося феррохромового шлака, гранулированного феррохромового шлака и песка, полученное вяжущее смешивают с песко м, гасят, затворяют водным раствором сульфощелочного отхода производства сульфида натрия, полученную смесь прессу- ют, подвергают автоклавной обработке и испытывают. Характеристики смеси - прочность сырца 1.1-1,3 МПа, после автоклавной обработки 49,6 - 51,2 МПа, коррозионная стойкость в воде 0,96 - 0,98, в 5%-ном растворе Na2S04 0,94 - 0,97, в 1 %-ном растворе MgSO-i 0,87 - 0,9. 1 табл.

О О О

о

| Сырьевая смесь для изготовления изделий автоклавного твердения | 1979 |

|

SU881055A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1984 |

|

SU1217843A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-23—Публикация

1990-07-26—Подача