Настоящее изобретение относится к способу изготовления трубчатого изделия с закрытым концом и с материалом в рубчик и к кругловязальной машине двухцилиндрового типа для осуществления этого способа.

Известен способ изготовления трубчатого изделия с закрытым концом и с материалом в рубчик с лицевыми и изнаночными петлями, по крайней мере, на крае или манжете, на противоположном конце от закрытого конца на кругловязальной машине (см. , например, патент ЕР 0592376 A1, МПК D 04 В 9/56, от 13.04.94).

Трубчатые изделия обычно изготавливают на так называемых кругловязальных двухцилиндровых машинах (см. , например, патент США N 3768277, МПК D 04 В 9/10, 9/56 от 30.10.73), т.е. на машинах, содержащих два расположенных один против другого соосных цилиндра с симметрично расположенными иглами для переноса петель, причем иглы могут быть задействованы попеременно толкателями одного или другого цилиндра и формировать таким образом полотно в "рубчик", т. е. материал с лицевыми и изнаночными петлями, по крайней мере, на длине манжеты.

Вышеуказанный способ и машина не обеспечивают изготовления вязанного изделия с закрытым носком. Трубчатое изделие должно быть удалено из машины и подвергнуто дальнейшей операции по закрыванию носка изделия.

Техническим результатом настоящего изобретения является создание способа изготовления трубчатого изделия с закрытым концом и с материалом в рубчик и кругловязальной двухцилиндровой машины, обеспечивающих производство носков или других трубчатых изделий с ластичным переплетением, один конец которых закрыт непосредственно на той же машине, на которой изделие было произведено, исключая, таким образом, необходимость в операциях, которые должны быть произведены после завершения изготовления трубчатой структуры.

Этот технический результат достигается тем, что в способе изготовления трубчатого изделия с закрытым концом и с материалом в рубчик с лицевыми и изнаночными петлями, по крайней мере, на длине края или на манжете на противоположном конце от закрытого конца, согласно изобретению используют кругловязальную машину с двумя игольницами и, в частности, с двумя игольными цилиндрами, при этом мысок закрывают по завершении процесса изготовления трубчатого изделия путем перемещения материала, сформированного иглами одного полукруга, на иглы противоположного полукруга и зацепления с ними.

Целесообразно, чтобы изготавливаемое изделие натягивалось вверх вокруг временно неактивной трубы для пневмотранспортирования и размещалось изнанкой наружу и, следовательно, лицевой стороной вниз в трубе для пневмотранспортирования после того, как мысок был закрыт.

Желательно, чтобы конец материала, перемещаемого к иглам противоположного полукруга и зацепляемого с ними, был сформирован с использованием эластичной нити, которая располагает этот материал диаметрально относительно игольного цилиндра при освобождении материала от игл первого полукруга, и затем материал постепенно подводят к иглам противоположного полукруга и зацепляют с ними.

Вышеуказанный технический результат достигается также и тем, что кругловязальная машина двухцилиндрового типа с иглами, способными перемещаться с одного игольного цилиндра на другой игольный цилиндр, и с толкателями, способными скользить в каждом игольном цилиндре для перемещения игл, согласно изобретению, содержит средства для перемещения по завершении процесса изготовления трубчатого изделия края материала, образованного одним полукругом игл, на иглы противоположного полукруга, и средства для перемещения игл противоположного полукруга для зацепления материала при его перемещении на них.

Предпочтительно машина содержит дополнительный нитевод для эластичной нити, включаемый для подачи эластичной нити, по крайней мере, к иглам полукруга игл, формирующим материал, подлежащий перемещению, таким образом формируя последние петли материала, средство, перемещаемое вместе с вращающимися игольными цилиндрами, предназначенное для передачи последних петель последовательно на иглы противоположного полукруга, и толкатели, приспособленные для дальнейшего подталкивания уже перемещенного материала в направлении центробежных сил до его пересечения траектории игл противоположного полукруга, вводимых в действие таким образом, чтобы они в надлежащий момент проходили поперек края переносимого материала.

Машина может также содержать расположенный внутри одного из игольных цилиндров механизм, неперемещаемый вместе с вращающимся игольным цилиндром и содержащий профильную пластину, которая при вращении цилиндров постепенно толкает перемещаемый материал на полукруг игл, которые должны зацепить перемещаемый материал, а также содержит два радиальных толкателя и средства для сообщения им колебательного движения для постепенного перемещения материала под действием центробежных сил и зацепления его на иглы другого полукруга, которые еще несут петли, сформированные ими.

Другие известные решения могут также быть использованы для перемещения.

В одном из предпочтительных вариантов исполнения машина содержит первую трубу для пневмотранспортирования, соосную с одним из игольных цилиндров, предназначенную для пневматического удаления изделия, вторую трубу круглого сечения для пневмотранспортирования, расположенную вокруг первой трубы для пневмотранспортирования, средство для включения вакуумного средства, соединенного со второй трубой для натяжения изделия во время его формирования, и средство для прекращения отсоса через вторую трубу и включения отсоса в первой трубе для выворачивания изготовленного изделия лицевой стороной вниз, т. е. изнаночной стороной наружу, и удаления его.

Более подробно настоящее изобретение раскрыто в нижеследующем описании со ссылками на прилагаемые чертежи, на которых:

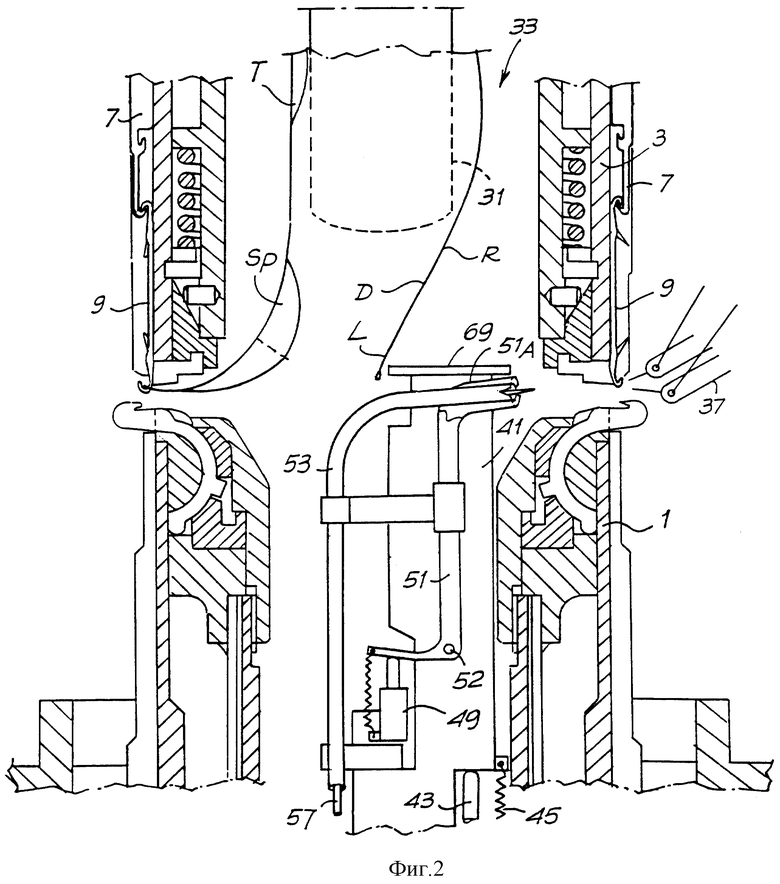

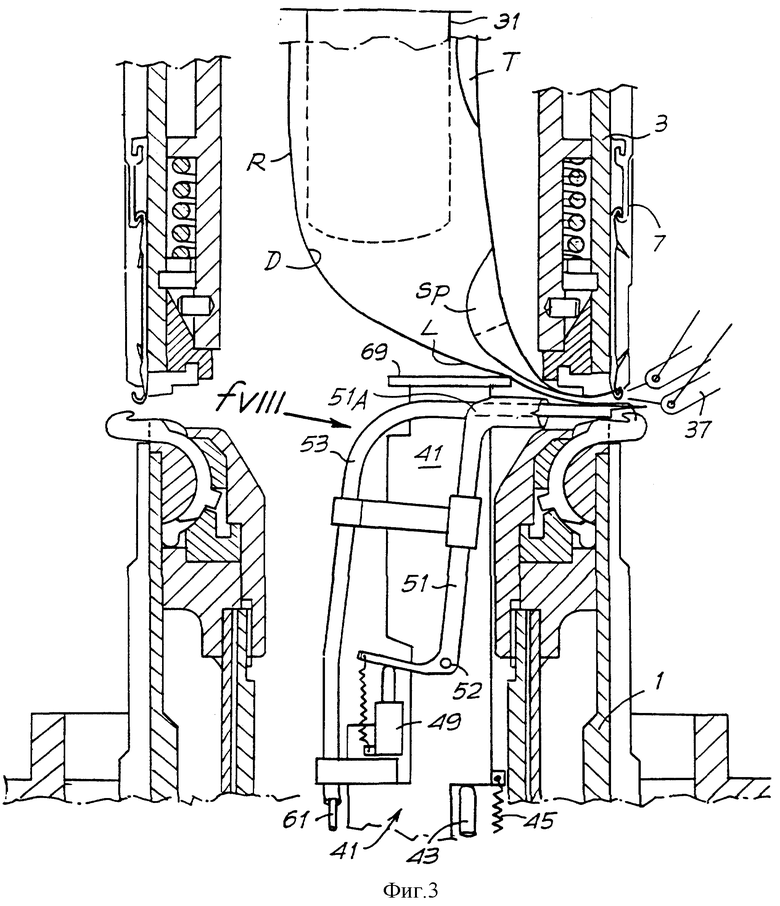

фиг. 1, 2 и 3 изображают частично схематические сечения в вертикальной плоскости, в различных масштабах, двухцилиндровой кругловязальной машины с дополнительными частями, выполненными в соответствии с настоящим изобретением, показанной в трех различных положениях,

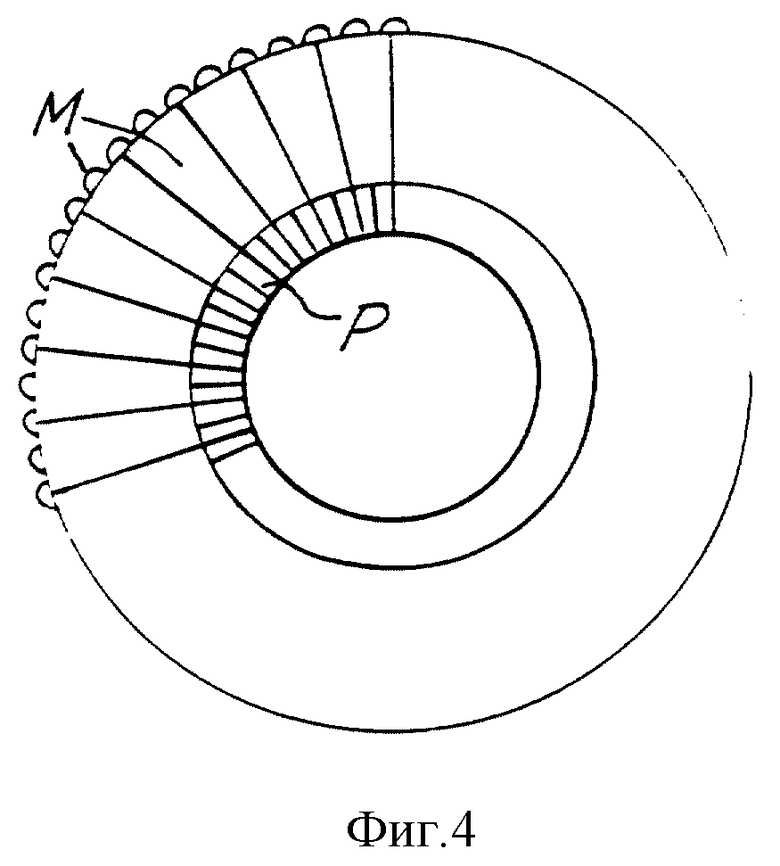

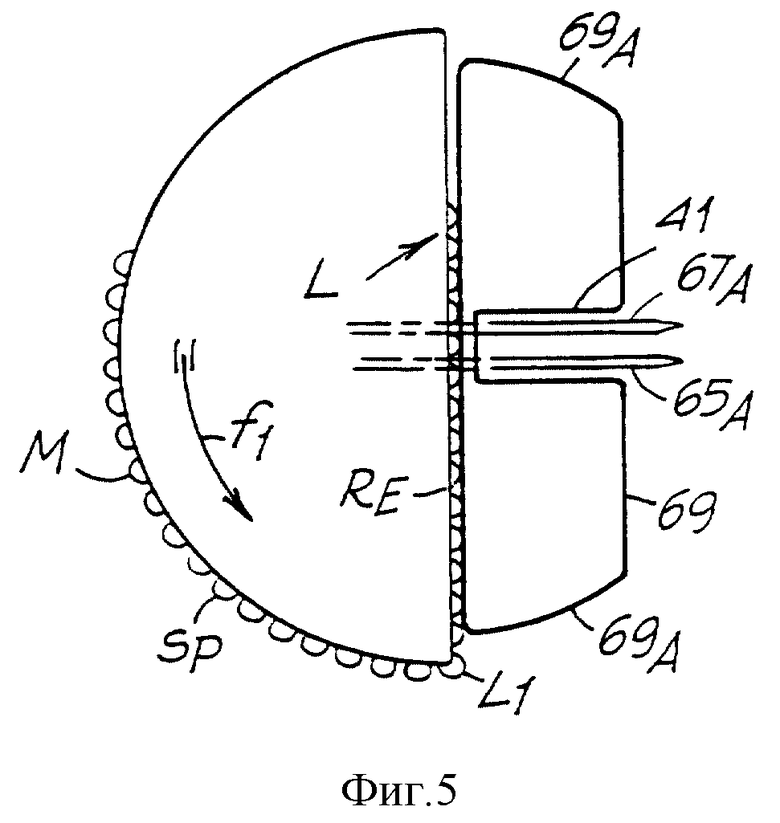

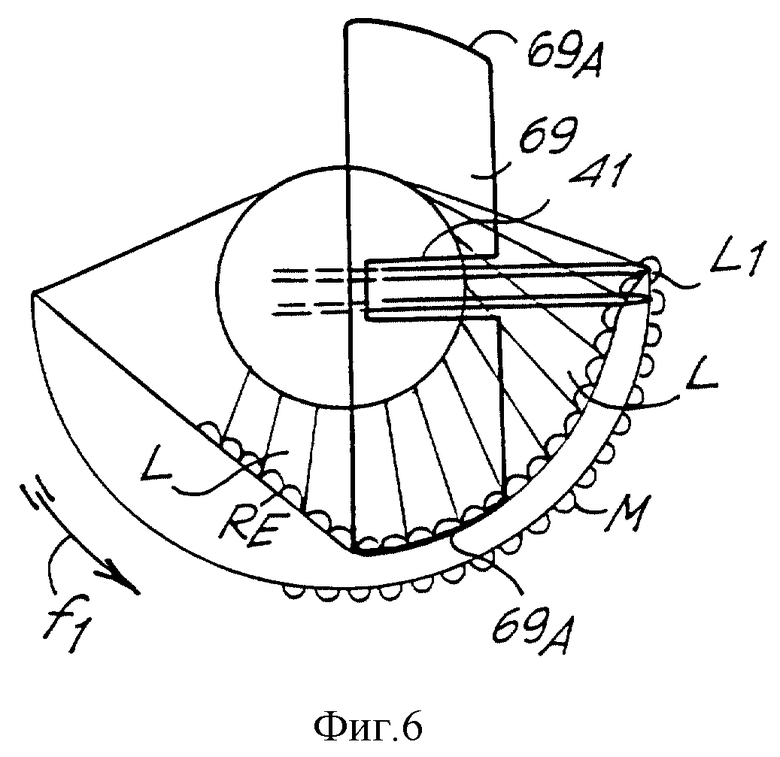

фиг. 4, 5 и 6 изображают положение материала в процессе его формирования в иллюстративном поперечном сечении, в различных стадиях, представленных на фиг. 1, 2 и 3,

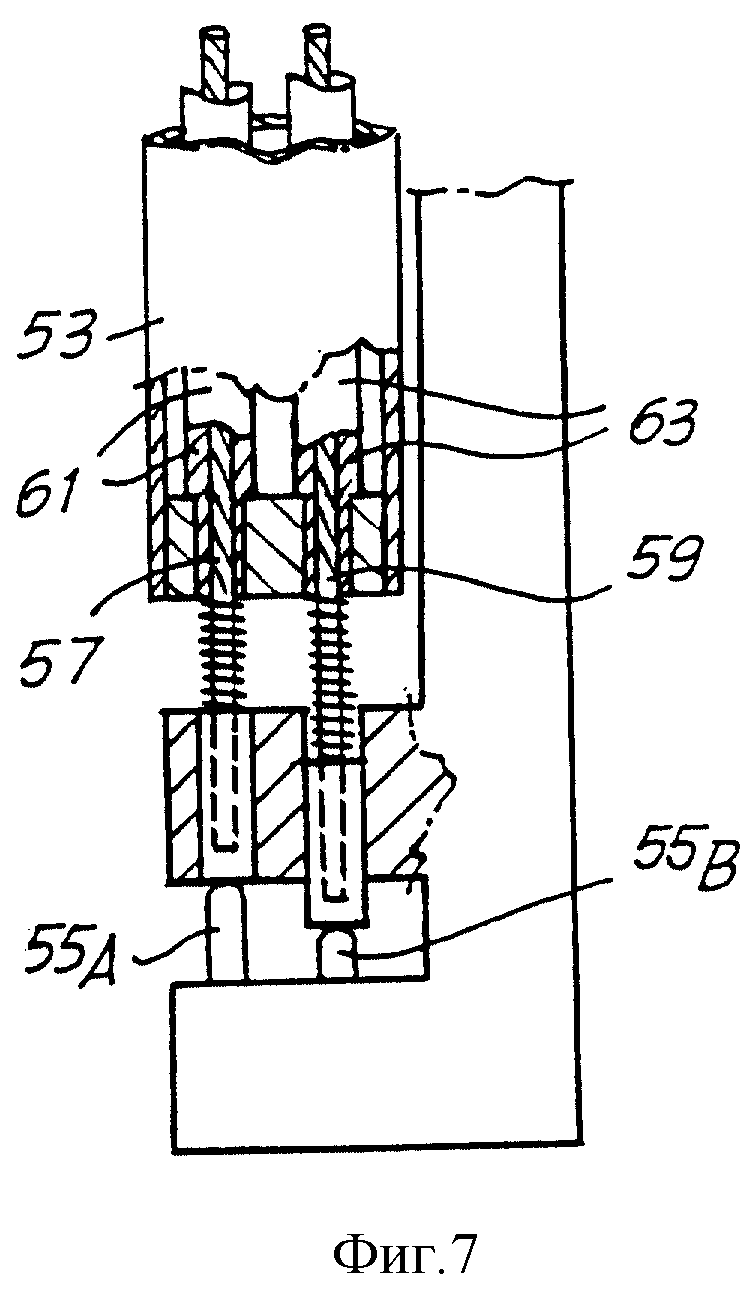

фиг. 7 изображает в увеличенном масштабе детали устройства для включения в работу дополнительных деталей, обозначенных стрелкой fVII на фиг. 1,

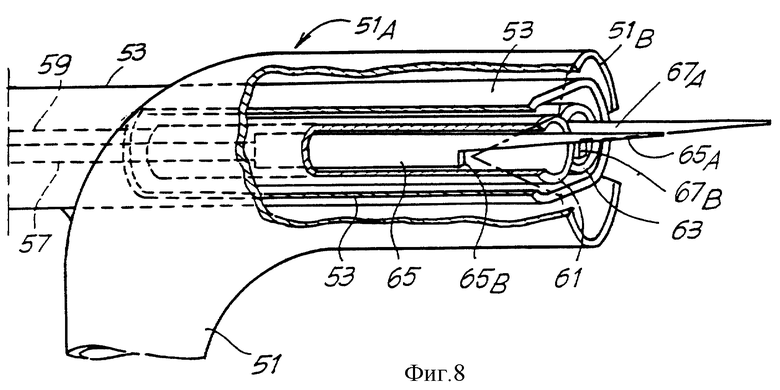

фиг. 8 изображает схематически и с частичными вырывами деталь, обозначенную стрелкой fVIII на фиг. 3 и увеличенную в еще большем масштабе,

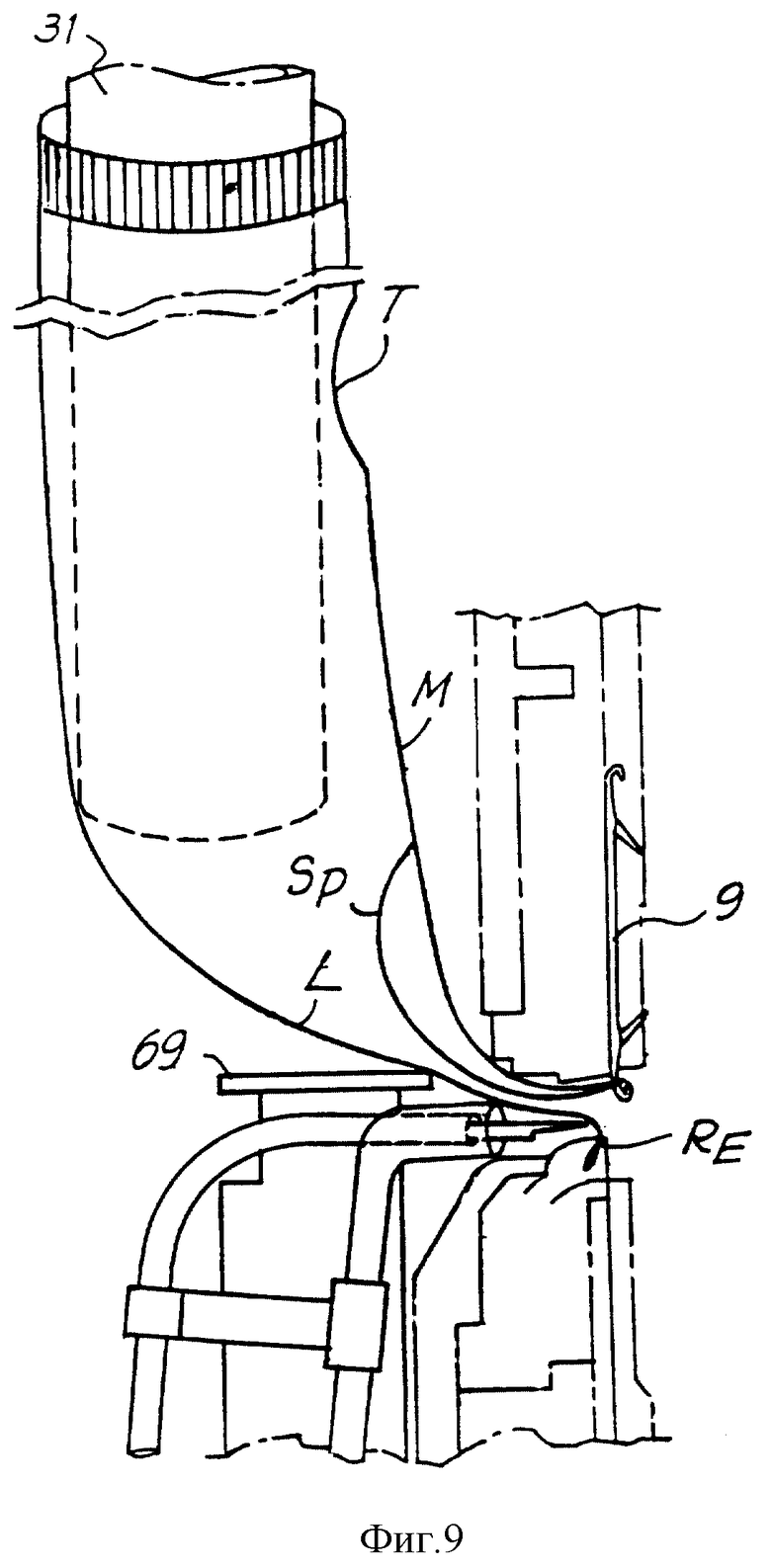

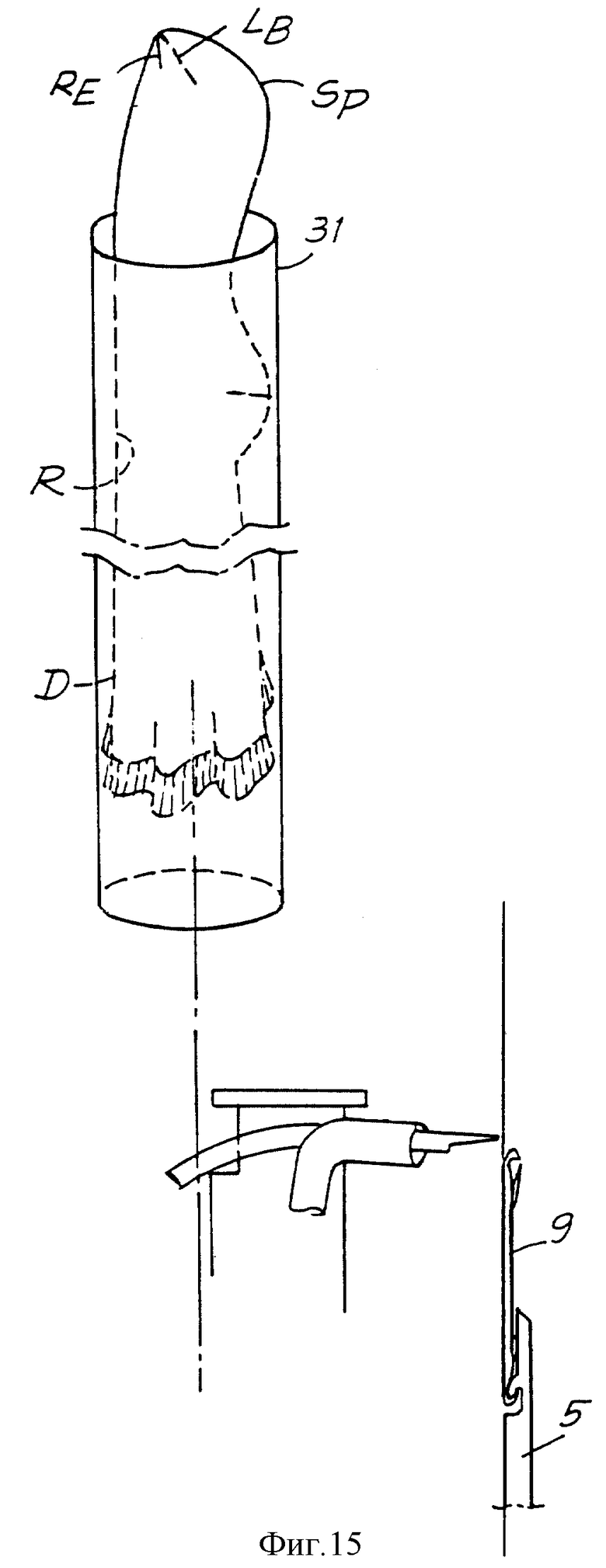

фиг. 9-15 изображают отдельно изделие в процессе формирования и некоторые части машины в ряде последовательных стадий цикла формирования и закрывания мыска изделия,

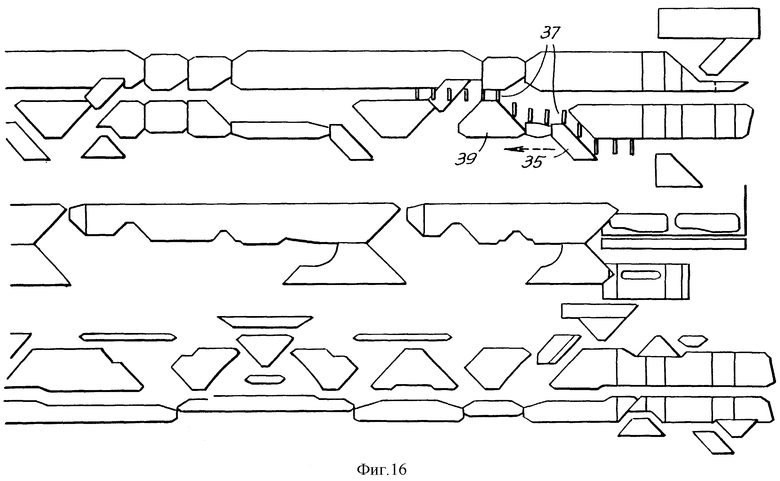

фиг. 16 изображает часть замковой коробки, предназначенной для управления так называемыми толкателями противоположных цилиндров машины, и

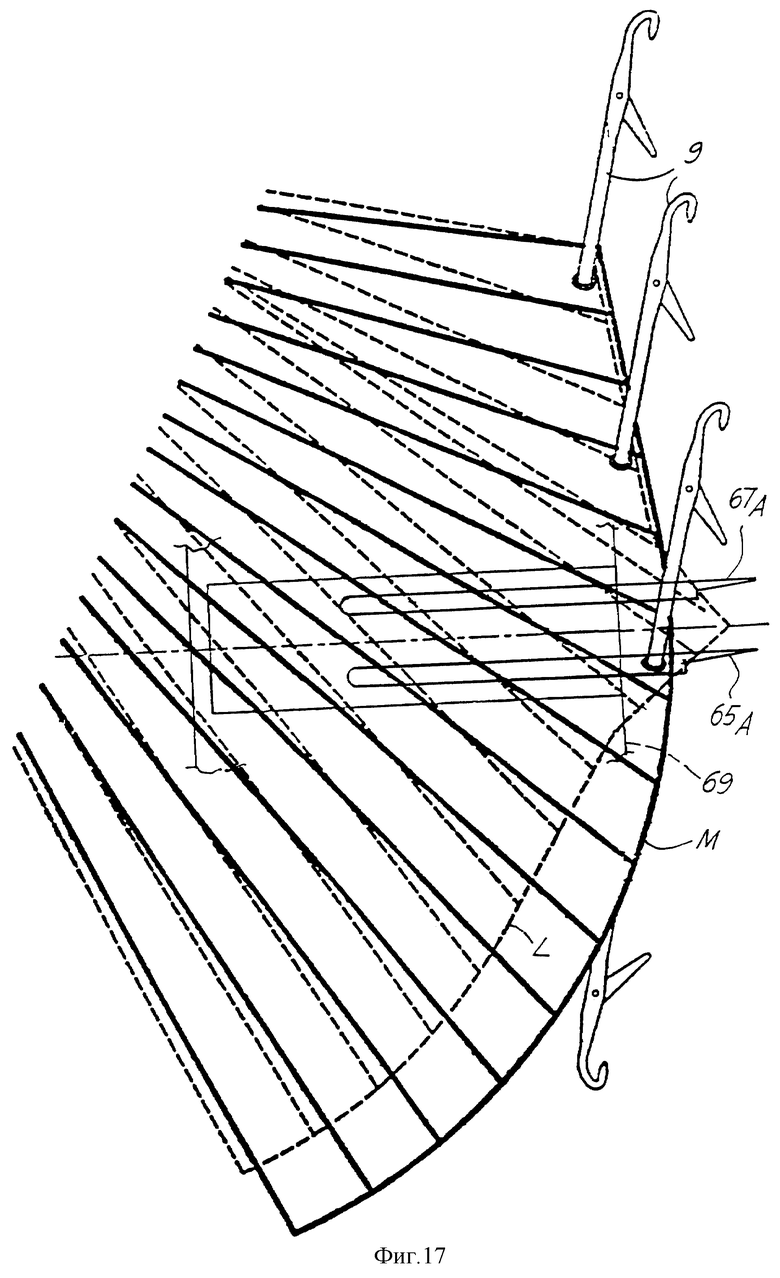

фиг. 17 изображает в большой степени схематический вид в перспективе, иллюстрирующий соединение краев материала с образованием закрытого мыска.

На фиг. 1-3 двухцилиндровая кругловязальная машина показана схематически. Конкретно позицией 1 обозначен нижний игольный цилиндр, позицией 3 - верхний цилиндр, позицией 5 - эскизы толкателей нижнего цилиндра, позицией 7 - толкатели верхнего цилиндра и позицией 9 - симметричные двухконечные иглы, которые могут быть захвачены и перемещены выборочно толкателями 5 и толкателями 7 для формирования материала с лицевыми и изнаночными петлями, т.е. материала в рубчик, который является характерным изделием двухцилиндровой кругловязальной машины. Другие части обычной двухцилиндровой кругловязальной машины, уже известные, тоже показаны на фигурах.

В цилиндре 3 установлена труба 31 для пневмотранспортирования, предназначенная для удаления способом, описанным ниже, готового изделия, эта труба выступает вниз как раз над рабочей зоной игл между двумя противостоящими цилиндрами. Вторая труба 33, или труба для пневмонатяжения, размещена в зоне вокруг трубы 31 (фиг. 1-3), имеет круглое поперечное сечение и расположена вокруг трубы 31 и соединена с трубой 33A для отсоса, которая должна быть изогнута и предназначена для пневматического натяжения формируемого изделия, в произвольном варианте в комбинации с другими средствами для натяжения механического типа (на чертеже не показаны). Могут быть введены специальные средства для отсоса, соединенные с трубой 31 для пневмотранспортирования, и другие средства, соединенные со второй трубой, или трубой 33, 33A для пневмонатяжения, для альтернативного включения в работу, в виде варианта, может быть использовано одно средство отсоса, которое может быть переключено с одной трубы 31 на другую трубу 33, 33A для описанных ниже целей.

Уже было проиллюстрировано и описано то, что на двухцилиндровой кругловязальной машине, работающей в обычном режиме и снабженной системой пневмонатяжения, представленной второй трубой, или трубой 33 для пневмонатяжения, или какой-либо эквивалентной системой, можно формировать трубчатое изделие с лицевыми и изнаночными петлями, т.е. с материалом в рубчик по крайней мере на части этого изделия, такого как чулок или носок. Это изделие обозначено в целом буквой "М" и содержит (в соответствии с чертежами) так называемый манжет P, основную часть М трубчатого материала, боковой карман Т для пятки и карман SP для мыска. После формирования, на обычной машине, изделие освобождали от игл и удаляли, т.е. пневматическими средствами, и мысок затем закрывали, выполняя отдельную операцию.

Машина, выполненная в соответствии с настоящим изобретением, усовершенствована таким образом, что закрывание мыска выполняют непосредственно на этой же машине, как описано ниже.

Можно видеть, что при формировании изделия М с пяточным карманом T и мысочным карманом SP, производят подключение отсоса вверх через пространство натяжной трубы 33 и при этом изнаночная сторона R находится снаружи, а лицевая сторона D - внутри. Буквой L обозначен край, который расположен диаметрально противоположно стороне, на которой сформированы пяточный карман T и мысочный карман SP. Изделие, по мере его формирования, вытягивают вверх в верхний цилиндр 3 вокруг трубы 31, при этом его натягивают потоком воздуха, отсасываемого через трубы 33A, 33.

Когда выработка мысочного кармана SP завершена, все иглы 9 обычно сцеплены с толкателями 5 нижнего цилиндра 1, как показано на фиг. 1. В этом состоянии изделия мысок должен быть закрыт в соответствии со способом, описанным ниже, с использованием приспособления, которое размещено внутри нижнего цилиндра 1, причем это приспособление работает в комбинации с включением игл 9 машины и с соответствующими средствами управления толкателями 5 и 7 с помощью замковой коробки, изображенной на фиг. 16. Из клиньев замковой коробки, являющихся в большой степени обычными клиньями, один, выделенный особо, как используемый для последующего пояснения, обозначен позицией 35 и предназначен для подъема пяток толкателей в нитевод 37, во время которого пятки толкателей 7 верхнего цилиндра 3 поднимают петлеобразующим клином 39. Эта схема пригодна для отработки выбора только некоторых игл и, более конкретно, тех игл полукруга игл, предназначенных для формирования края L, который должен быть снят с игл таким образом, чтобы петли этого края были перенесены и присоединены к противоположному краю изделия, который является стороной, где были сформированы карманы T и SP.

В дополнение к обычным нитеводам для формирования изделия введен специальный нитевод 37 для подачи эластичной нити, которую необходимо использовать для того, чтобы выполнить закрывание мыска на противоположном от манжеты P конце.

Приспособление, которое используется для взаимодействия при выполнении операции закрывания мыска и которое размещено в цилиндре 1, содержит механизм 41, который направлен параллельно оси цилиндров 1 и 3 и может быть поднят включателем 43, преодолевая сопротивление пружины 45, или каким-либо другим подходящим способом; этот механизм не движется вместе с цилиндрами 1, 3 при их вращении. Механизм 41 содержит включатель 49, который воздействует на часть 51, установленную с возможностью поворота относительно оси 52 под действием этого включателя 49 и против действия сопротивляющегося эластичного элемента. Верхний конец 51А части 51 изогнут, как это более отчетливо видно на фиг. 8, где часть 51 показана с частичным вырывом на верхнем участке для того, чтобы показать компоненты, находящиеся внутри этой части; в кромке 51В части 51 выполнены две проточки треугольной формы на ее противоположных сторонах. Внутри верхнего изгиба участка 51А части 51 (которая может поворачиваться относительно шарнира 52) расположен гибкий трубчатый направляющий рукав 53, направленный вниз, оканчивающийся около пары включателей 55А и 55В (фиг. 1-3 и фиг. 7) и предназначенный действовать, преодолевая сопротивление противостоящих средств, два гибких штока 57 и 59, скользящих внутри оболочек 61 и 63, расположенных внутри гибкого трубчатого рукава 53; на их концах внутри участка 51А части 51 два гибких штока 57, 59 имеют выступы 65, 67, образующие тупики 65В и 67В, а за ними расположены иглы или острия 65А, 67А, соответственно, выступающие ориентировочно в радиальном направлении относительно цилиндров, эти выступы 65, 67 действуют как два толкателя.

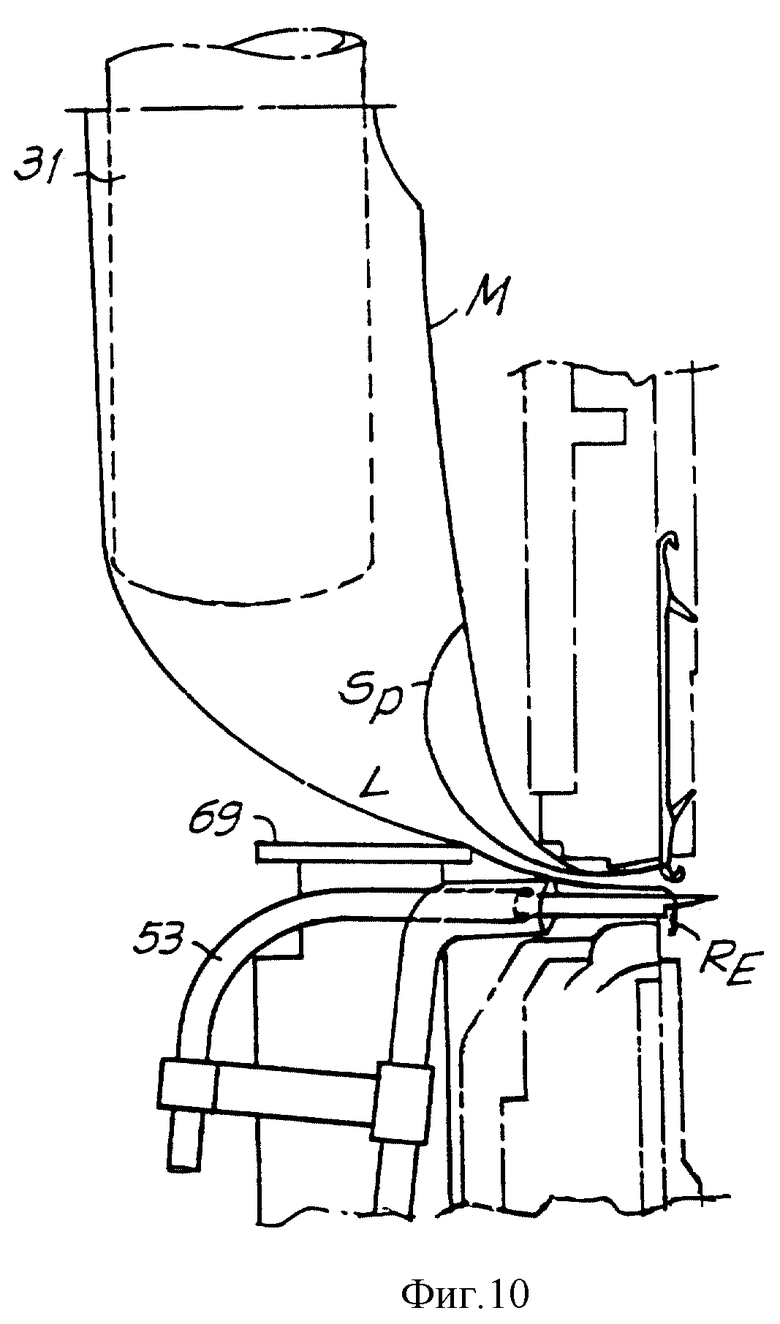

С механизмом 41 объединена фасонная металлическая пластина 69, которая особенно отчетливо видна на виде сверху на фиг. 5 и 6, эта пластина 69 имеет симметричную форму относительно механизма 41 и содержит два фигурных конца 69А, назначение которых будет описано ниже. Два включателя 55А, 55В, действующих на гибкие штоки 57 и 59 и, следовательно, на две иглы или острия 65А и 67А, действуют на штоки и, следовательно, на иглы попеременно таким образом, что одна из этих игл выдвинута, в то время как вторая оттянута и наоборот, попеременно, также по соображениям, которые будут описаны ниже. Включатель 49 действует на часть 51 таким образом, чтобы перемещать ее из положения, показанного на фиг. 1 и 2, в положение, показанное на фиг. 3, в котором участок 51А части 51 вместе с рукавом 53, гибкими штоками 57, 59 и иглами 65А и 67А перемещаются из внутреннего положения в выдвинутое в рабочую зону положение игл 9. Включатель 43 предназначен для подъема механизма 41 в положенный момент времени - и прежде чем участок 51А части 51 поднимается в направлении действия центробежных сил - из положения, показанного на фиг. 1, в положение, показанное на фиг. 2, после чего участок 51А части 51 совершает движение в направлении действия центробежных сил, как это видно на фиг. 2 и 3. Следует напомнить то, что механизм 41 вместе с входящими в его состав частями не принимает участия во вращении цилиндров.

После того как дано краткое описание компонентов машины и дополнительных приспособлений, далее будет дано описание работы машины, при которой изделие обрабатывают от начала до завершения, заключающегося в закрывании мыска.

Чулок или другое изделие М производится обычным образом на двухцилиндровой кругловязальной машине, начиная с манжеты P и продолжая до тех пор, пока не будет завершено формирование пяточного кармана T и мысочного кармана SP. Изделие М располагается вокруг трубы 31 при обычной выработке начальной части P изделия, а затем его подсасывают вверх в верхний цилиндр 3 изнаночной стороной R вверх и лицевой стороной D внутрь; готовое изделие - кроме его длины, которая сокращена с учетом требований изображения на фигуре - как оно показано на фиг. 1, расположено вокруг трубы 31 и внутри пространства, образующего трубу 33 отсоса круглого сечения. Частичный вакуум в трубе 33 (в произвольном варианте в комбинации с механическими средствами, которые на фигуре не показаны) служит обеспечению изделию натяжения, которое необходимо в процессе выработки на машинах материала в рубчик. На этой стадии труба 31 не включена в систему отсоса. Когда выработка мысочного кармана SP завершена, все иглы 9 должны быть при нормальном режиме работы захвачены крючками толкателей 7 в нижнем цилиндре 1 (см. фиг. 1).

В соответствии с настоящим изобретением, на этой стадии некоторое количество частично наработанных рядов RE (фиг. 5 и 6) петель сформировано с использованием эластичной нити FE, подаваемой нитеводом 37, эти ряды RE сформированы только на участке подъема стопы и выработаны при реверсивном движении цилиндра на противоположной стороне от материала кармана SP. Далее все иглы 9 переводят в область верхнего цилиндра 3 при выполнении по крайней мере одного полного оборота цилиндров. На этой стадии только иглы полукруга, соответствующего участку подъема стопы (к которому эластичная нить FE была подана на предыдущем этапе), поднимают клином 35 (фиг. 16) и подают в нитевод 37 таким образом, чтобы поднять петлеобразующий (кулирующий) клин 39. В зоне подачи, соответствующей положению этого петлеобразующего клина 39, нить не подают, в результате чего иглы 9 на запрос полукруга, расположенного против мысочного кармана SP, после сброса своих петель, остаются пустыми и материал края L, соответствующего этим иглам, освобождают, образуя свободный краевой участок (фиг. 2). В результате этого упомянутый выше участок материала L, соответствующий той половине цилиндра, которая расположена против кармана SP, располагается, как показано на фиг. 5. Причина этого состоит в том, что материал L, который включает частичные ряды петель RE из эластичной нити, располагается вдоль хорды сразу же после освобождения от игл, потому что, выработанный с использованием эластичной нити в последних рядах, он стремится сократиться.

В следующей стадии механизм 41 поднимают вместе с узлом соединенных между собой частей 49, 51, 53, 55, 55A, 69 до уровня, показанного на фиг. 2, при котором пластина 69 расположена над материалом, причем материал захвачен иглами 9, а иглы 9 переносят в верхний цилиндр 3 и, следовательно, над краевой частью L, которая завершена рядами RE с использованием эластичной нити.

Фигурная металлическая пластина 69 (которая на виде сверху имеет форму, показанную на фиг. 5 и 6) предназначена для выталкивания ее краем 69А края материала L, освобожденного иглами (который первоначально располагался вдоль хорды, как это обозначено буквами RE на фиг. 5), и постепенного перемещения его к иглам противоположного полукруга, т.е. к тем иглам, с которых этот материал L сошел, когда цилиндры 1 и 3 вращаются в направлении f1 (фиг. 5 и 6) относительно пластины 69. Эффект от действия пластины виден на фиг. 6 и 9, на которых показан цилиндр, повернутый на 90o относительно положения, изображенного на фиг. 5, в направлении стрелки f1, и край 69А, который подвел часть ряда RE свободного материала L к кольцу игл.

В этот момент узел, поддерживаемый механизмом 41 непосредственно ниже пластины 69, вступает в действие. Этот узел содержит гибкую трубчатую часть 53, включающую два гибких элемента 57, 59 с острыми иглами 65А, 67А, которые могут выходить по команде из отверстия 51В конца 51А части 51 под воздействием поршней включателей 55А, 55В (фиг. 3 и 7).

Конец 51А трубчатой части 51 перемещается из внутреннего положения, показанного на фиг. 2, в положение, показанное на фиг. 3, в котором он находится ближе к кольцу игл 9, точно когда цилиндр находится в положении, изображенном на фиг. 6.

Попеременное действие элементов 65, 67 теперь начинается: концы этих элементов имеют форму игл или остриев 65А, 67А (фиг. 8). Эти иглы пронизывают край материала L, который доходит до тупиков 65В, 67В, откуда он будет сброшен под действием центробежных сил в направлении к игольнице полукруга игл, вырабатывающих мысочный карман P, и за ней. Элементы 65, 65А и 67, 67А расположены парами и перемещаются вперед и назад под воздействием включателей 55А, 55В в попеременном порядке так, что один из них всегда удерживает материал в продвинутом состоянии за кругом игл (фиг. 10). Назначением частей 65, 65В, 65А и 67, 67В, 67А, таким образом, является последовательное зацепление свободного края материала L, содержащего эластичные ряды петель RE, начиная с конца L1 (фиг. 6), и продвижение его из иглы 9 зоны кармана SP. Эти иглы вплоть до этой точки все были сцеплены с толкателями 7 верхнего цилиндра 3 и находились в поднятом положении, как показано на фиг. 3 и 9.

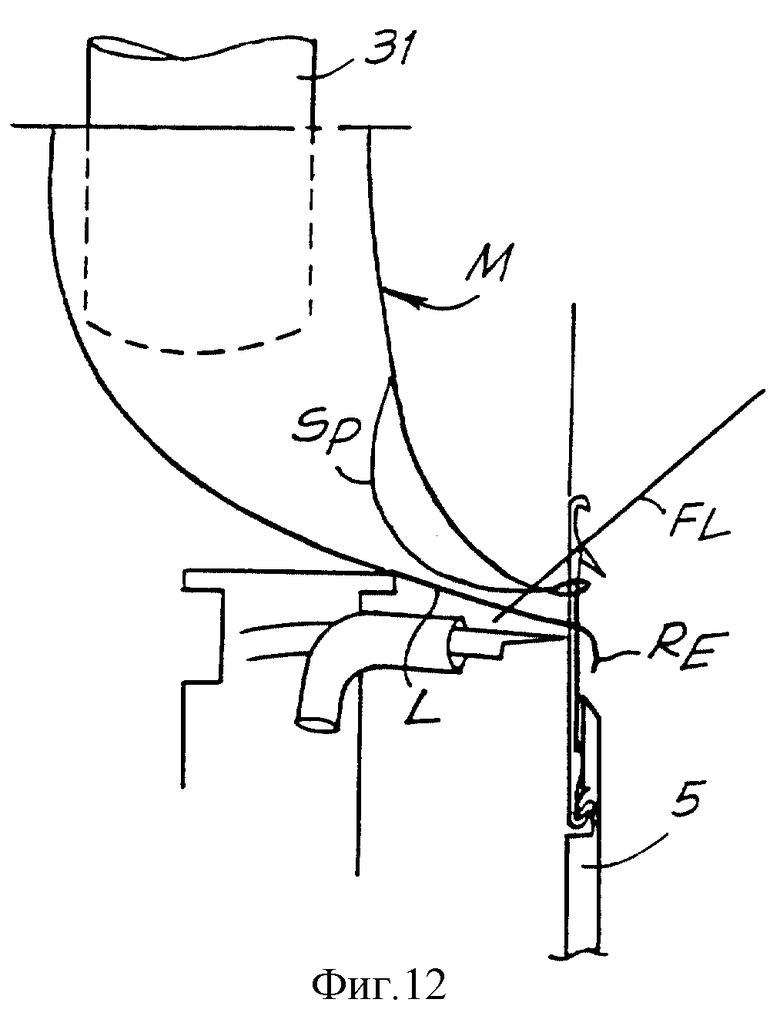

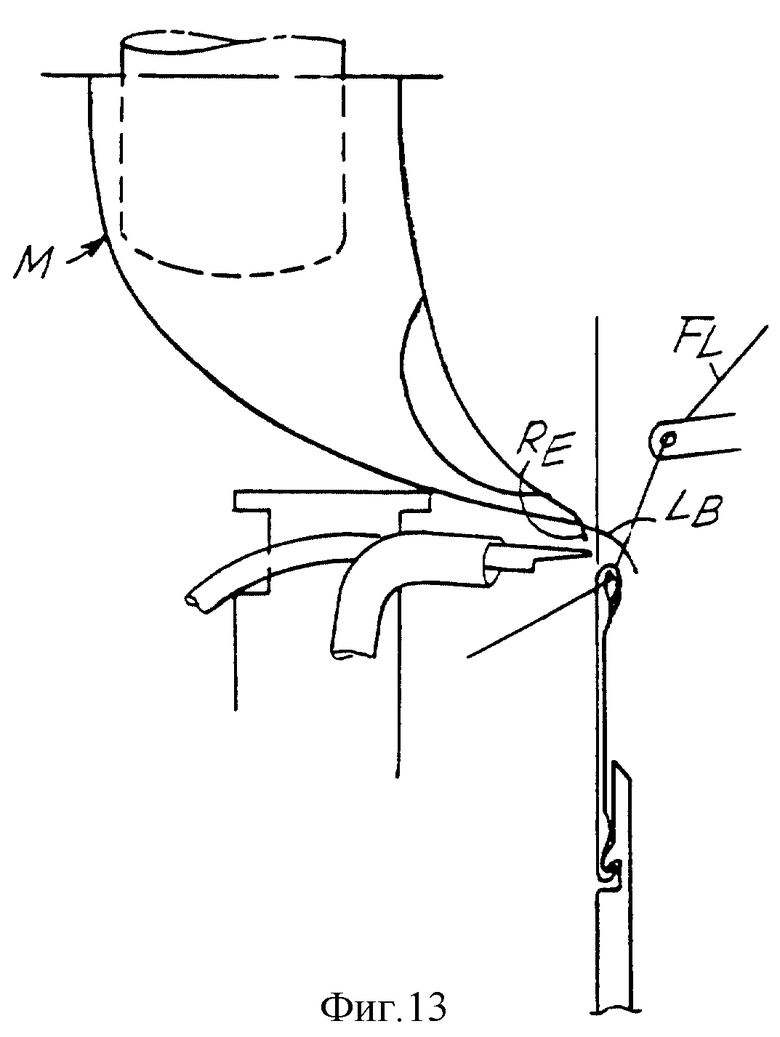

По мере того как эластичный край RE материала L выталкивают наружу, иглы 9 последовательно опускают вблизи игл 65А и 57А, как показано на фиг. 11, 12, таким образом прокалывая материал L и удерживая его на их стержнях, которые уже несут петли края материала, который включает карманы Т и SP (фиг. 9, 10, 11). Иглы 9 продолжают свое движение вниз до тех пор, пока не сцепятся с толкателями 5 нижнего цилиндра 1 (фиг. 12). Во время этого опускания к иглам 9 подают связывающую нить FL (фиг. 12) и, таким образом, образуют одновременно со сталкиванием вниз двух соединенных краев ряд петель, которые соединяют их вместе (фиг. 13). Операция закрывания продолжается при реверсивном движении с образованием небольшого числа частичных рядов петель, которые не могут быть распущены, таким образом, чтобы создать губку LB (фиг. 13). Ряды петель, выполняемые при закрывании и выработке губки LB, формируют при реверсивном движении цилиндров и нарабатывают только на половине игл, которые формировали карманы T и SP и теперь несут два соединенных края материала. Затем подаваемую нить удаляют из нитеводов, которые участвовали в выработке губки LB, в результате чего изделие М (чулок) теперь уже имеет закрытый мысок и не отсоединено и расположено вокруг внешней стороны трубы 31, которая до этого момента оставалась не включенной, т.е. в ней не создавалось разрежение.

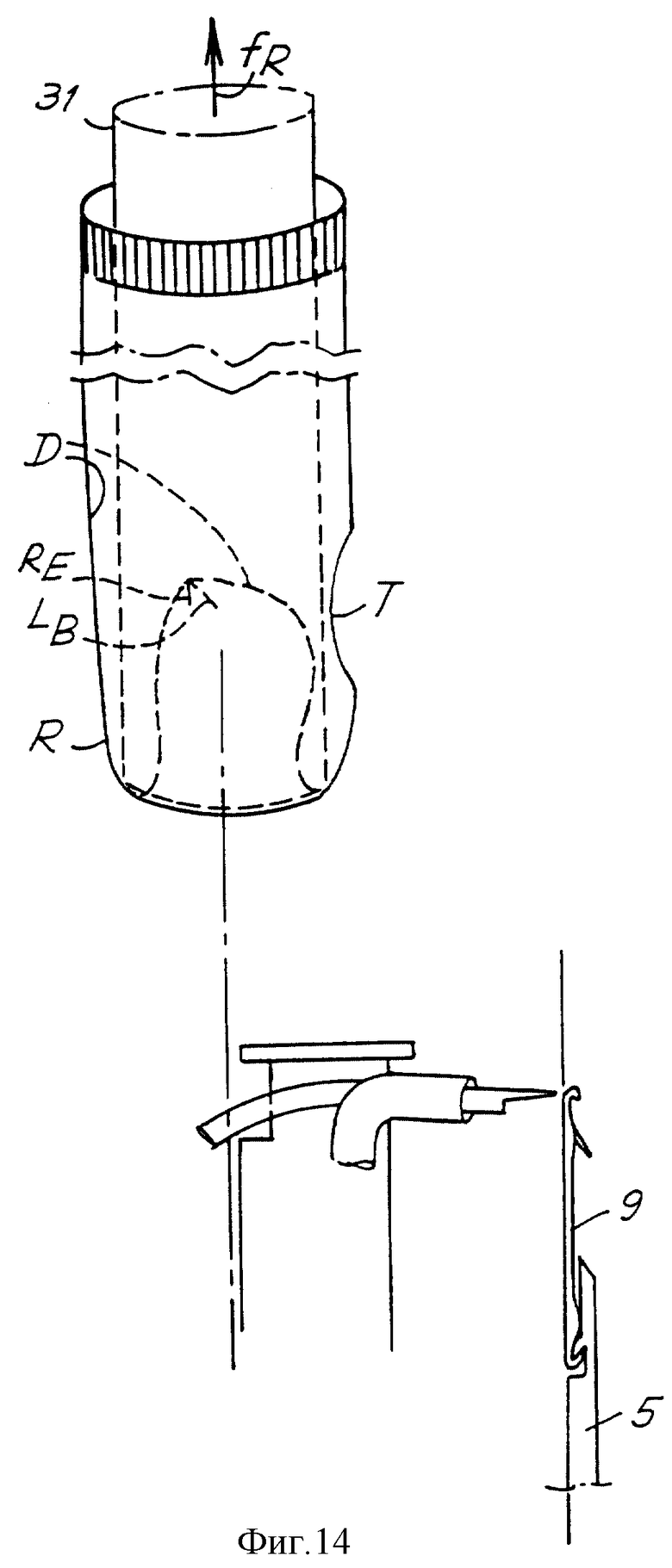

Когда окончательная губка LB полностью отсоединена, заслонку в трубе отсоса или какое-либо другое средство используют для того, чтобы прервать отсос в трубе 33, 33А, и направляют его в трубе 31, как показано стрелкой fR на фиг. 14. Эффект этого действия заключается в подсасывании чулка со стороны закрытого мыска, которое, по мере того как в трубе 31 создается разрежение, выворачивает изделие так, что его лицевая сторона D оказывается снаружи и изнаночная R - внутри, причем сброшенные петли губки LB теперь находятся внутри чулка, что в большой степени улучшает внешний вид изделия. Начало операции выворачивания чулка изнанкой наружу показано на фиг. 14, где мысок чулка может быть виден как раз входящим в трубу 31, в то время как на фиг. 15 показан чулок полностью вывернутым изнанкой наружу в трубе 31 на пути удаления его с машины.

Вышеизложенное описание должно показать то, что на двухцилиндровой чулочной машине можно закрывать заключительный конец трубчатого изделия М, которое может быть изготовлено с мысочным карманом SP, выработанных при возвратно-поступательном движении цилиндра. После того как чулок выработан, он полностью вывернут изнаночной стороной наружу с помощью отсоса воздуха, производимого по трубе 31 в верхнем цилиндре, так что лицевая сторона D изделия находится снаружи и его губка LB находится внутри, и все это произведено с помощью пневматического съема. Закрывание мыска производят на законченном и все еще не закрытом изделии, в то время как оно находится на иглах, после небольшого числа рядов, которые были образованы с использованием эластичной нити на половине цилиндра, соответствующей расположению подъема, прежде чем все иглы будут переведены в верхний цилиндр и петли будут сброшены с игл половины цилиндра, соответствующей расположению подъема. Механическое приспособление, расположенное внутри нижнего цилиндра, которое не вращается вместе с цилиндром и оснащено соответствующими включателями, способно зацеплять конец связанного материала L с первой половины цилиндра, с которой он должен быть сброшен, и подвести материал с помощью пластины 69 или подобного приспособления постепенно к противоположной стороне круга игл. Другие элементы этого механического приспособления, расположенного внутри нижнего цилиндра, удерживают этот край L по мере того, как он достигает игл и постепенно подталкивают материал этого края наружу за круг игл, эта операция имеет место вблизи точки, где иглы перемещаются, что означает, что возможно переместить их с верхнего цилиндра на нижний цилиндр таким образом, что они проходят сквозь материал края L, в то время как его удерживают с помощью вышеописанных средств. Иглы 9, перемещенные на нижний цилиндр, будут таким образом нести петли, которые на них были ранее, плюс периферия края L материала, сквозь который они прошли. Губку LB в окончательном виде из нераспускающегося материала затем формируют на половине цилиндра, несущей оба края чулка, прежде чем законченное изделие снимают с игл.

Реверсивный поток отсасываемого воздуха из внешней трубы 32 к внутренней трубе 31 выворачивает чулок изнаночной стороной наружу и удаляет его по трубе 31, оставляя снятую губку LB внутри его.

Следует иметь в виду, что на фигуре показан только пример, практически демонстрирующий возможности настоящего изобретения, которое может варьироваться с точки зрения форм и расположений без отступлений от сущности и объема настоящего изобретения. Более конкретно, край L, соответствующий подъему, который освобождается иглами, может быть перенесен на иглы другой половины цилиндра с помощью средств, отличающихся от средств, которые входят в состав приспособления, расположенного внутри нижнего цилиндра 1, известными средствами, такими как, например, описанные в ранее опубликованных документах интеллектуальной собственности, относящихся к одноцилиндровым машинам, включая заявки на патенты, созданные этим же патентовладельцем N F1 94 A 88 от 17.05.1994 г. и PCT/IT/00072 (WO 95/31595) и N F1 94 A 125 от 16.06.1994 г. и PCT/IT/9500099 от 07.06.1995 г. (WO 95/34702).

Носок или другое трубчатое изделие с одним закрытым концом и материалом в рубчик, т. е. с лицевыми и изнаночными петлями, формируют на двухцилиндровой кругловязальной машине, в котором мысок закрыт в конце процесса формирования трубчатого материала с помощью устройства, которое перемещает петли с одного полукруга игл на иглы противоположного полукруга. Технический результат - производство трубчатых изделий, один конец которых закрывают непосредственно на той же двухцилиндровой машине. 2 с. и 5 з.п. ф-лы, 17 ил.

| Термозакрепляющее устройство копировально-множительной машины | 1973 |

|

SU592376A3 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Эжекционный вентилятор для дыхательных аппаратов | 1988 |

|

SU1635992A1 |

| US 3768277 A, 30.10.1973 | |||

| Рефрижератор | 1988 |

|

SU1560946A1 |

| УСТРОЙСТВО ДЛЯ ГАШЕНИЯ ПУЛЬСАЦИЙ ПЕРЕКАЧИВАЕМОЙ СРЕДЫ ВЫСОКОГО ДАВЛЕНИЯ | 2000 |

|

RU2176353C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ЛАЗЕРНОГО ЛУЧА | 1972 |

|

SU428205A1 |

| Электрический соединитель | 1976 |

|

SU636724A1 |

| Механизм вязания двухцилиндровой вязальной машины | 1980 |

|

SU1033600A1 |

Авторы

Даты

2001-07-27—Публикация

1997-01-27—Подача