Изобретение относится к области получение сорбционных материалов широкого спектра применения на основе природных полимеров растительного происхождения и может быть использовано в медицине, ветеринарии, пищевой и биотехнической промышленности.

Известно, что природные полимеры растительного происхождения содержат в своих тканях водонерастворимые (целлюлозу, гемицеллюлозу, лигнин) и растворимые, например сахара, минеральные и другие вещества. Обработка этих полимеров позволяет получить на их основе сорбенты с хорошо развитой сорбционной поверхностью. При этом к положительным фактам следует отнести то, что в качестве сырья выступают отходы производства.

Так, известно использование в качестве сорбента отходов переработки риса - шелухи - путем термообработки последней и добавления к ней тонкодисперсного порошка карбида кремния в количестве 0,1 - 20% [авт.св. 1810103, 5 B 01 J 20/20. "Сорбент для очистки воды от нефтяных и масляных загрязнений", БИ N 15, 23.04.93].

Недостатком изобретения является получение сорбента, отличающегося довольно низкой поглотительной способностью и избирательным воздействием.

Известен также способ получения сорбента из скорлупы косточковых и орехов методом карбонизации, используемый в США для получения активированных углей, применяемых для противогазов [Кельцев Н.В. Основы адсорбционной техники - М., Химия, 1984, с. 19].

Недостатком способа также является получение сорбента с заниженной поглотительной способностью полученного продукта, обусловленной недостаточно развитой поверхностью сорбента, связанной со спецификой используемого сырья. Кроме того, процесс характеризуется высокими энергозатратами.

Наиболее близким к заявляемому и выбранным в качестве прототипа является способ получения сорбента по патенту N 2013120. Способ также включает обработку раздробленной скорлупы и косточек путем импрегнирования хлористым натрием и термического воздействия; при этом термообработку ведут до состояния карбонизации при непрерывном подъеме температуры в интервале 300-600oC [пат. 2013120, 5 В 01 J 20/20 "Способ получения сорбента", БИ N 10, 30.05.94]. Предварительная обработка путем импрегнирования исходной скорлупы хлористым натрием, выполняющим функцию активатора при очищении поверхности пор от водорастворимых компонентов, позволяет подготовить поры к температурной обработке. Кроме того, пропитка водонерастворимого (целлюлозного) каркаса скорлупы хлоридом натрия повышает эффективность процесса газификации углерода. Способ позволяет повысить выход получаемого сорбента, обладающего сорбционной способностью.

Недостатком способа является жесткий режим температурной обработки, предусматривающий полный пиролиз скорлупы, неэффективность процесса импрегнирования за счет выдерживания раздробленной скорлупы в растворе хлористого натрия перед энергоемким процессом полного обугливания. Кроме того, существенным недостатком является тот факт, что не учитывается изначальная биологическая ценность сырья, например скорлупы орехов.

Задачей изобретения является разработка способа получения сорбента на основе отходов растительных полимеров в виде скорлупы грецких орехов, обладающего высокой удельной сорбционной поверхностью, значительной сорбционной емкостью, нативными биологически активными свойствами, присущими исходным веществам сырья.

Технологическими результатами являются: экономия энергии, высокие удельная сорбционная поверхность и сорбционная емкость, выраженная избирательная способность к извлечению из растворов радионуклидов и ионов тяжелых металлов, проявление бактерицидных свойств.

Решение поставленной задачи и достижение вышеперечисленных технических результатов стали возможны благодаря тому, что в известном способе, включающем дробление скорлупы орехов, импрегнирование и обработку последних до образования сорбционной углеродной поверхности, операции импрегнирования и обработки скорлупы совмещают и осуществляют сначала путем выдерживания ее в растворе концентрированной соляной кислоты в течение 15-30 часов, затем после промывки водой до нейтральной pH выдерживают скорлупу в 33%-м растворе щелочи в течение 2-2,5 часов, промывают до нейтральной pH, измельчают и сушат в режиме 100oC. При этом лучшим вариантом исполнения является предварительное измельчение скорлупы до кусков размером 1х1,5 см.

Совмещение операций импрегнирования и обработки, а также выполнение их в предложенном режиме позволяет повысить эффективность импрегнирования, смягчить процесс карбонизации и снизить энергозатраты.

Проведение импрегнирования за счет обработки скорлупы на первом этапе концентрированной кислотой позволит в течение заявляемого периода времени очистить поры от выстилающего слоя, растворимых веществ (углеводов, золы и др. ) и увеличить проницаемость. При этом идет насыщение очищаемых пор соляной кислотой и частичная карбонизация контактного периферийного поверхностного слоя скорлупы. Промывание скорлупы водой позволяет устранить избыточную кислоту и параллельно вымыть растворимые вещества и мелкодисперсный уголь.

При этом идет общее размягчение и набухание всей массы обрабатываемой скорлупы за счет приобретенных упругих свойств целлюлозы.

Необходимо отметить, что, чем дальше поры расположены от зоны жесткого воздействия кислоты, тем меньше последняя проникает в них и соответственно больше сохраняются ценные вещества, присущие сырью.

Продолжение операции импрегнирования осуществляют на этапе обработки набухшей массы 33%-м раствором щелочи. При этом период обработки сокращен до 2-2,5 часов по сравнению с кислотным воздействием за счет ускорения процесса диффузии через подготовленные очищенные поры. Попадая в последние, щелочь нейтрализует кислоту и поры обогащаются хлористым натрием.

Промытая до нейтральной среды, скорлупа размягчается и легко подвергается механическому измельчению на волчке.

Измельченный сорбент легко подвергается сушке при 100oC, что позволяет не нарушать ценные вещества, сохраненные в процессе предложенной переработки.

Импрегнирование скорлупы хлористым натрием преследует цель подготовки последней к температурному воздействию и позволяет провести этот процесс в оптимальном режиме. Насыщение пор сорбента хлористым натрием обеспечивает им прочность структуры, которая в жидкой среде способна вновь размягчаться и проявлять щадящее действие на важные структурные элементы жидких систем, где сорбент работает.

В результате обработки полученный сорбент включает и элементы поверхностной карбонизированной структуры, и фрагменты с порами, очищенными от выстилающего водорастворимого слоя, но с частично как бы законсервированными ценными веществами (юглоном, йодом и др.) Выделение этих веществ в процессе сорбции обеспечивает дополнительную функцию, обычно не присущую сорбенту, в том числе бактерицидную, позволяющую удалять патогенную микрофлору, то есть расширяет функциональные возможности получаемого продукта.

Таким образом, совокупность существенных признаков позволяет получить оригинальный продукт из отходов производства с высокой сорбционной способностью (удельная сорбционная поверхность составляет 4500 м2/г). Особенность приобретенной структуры обеспечила полученному продукту высокую сорбционную способность к радионуклидам и ионам тяжелых металлов.

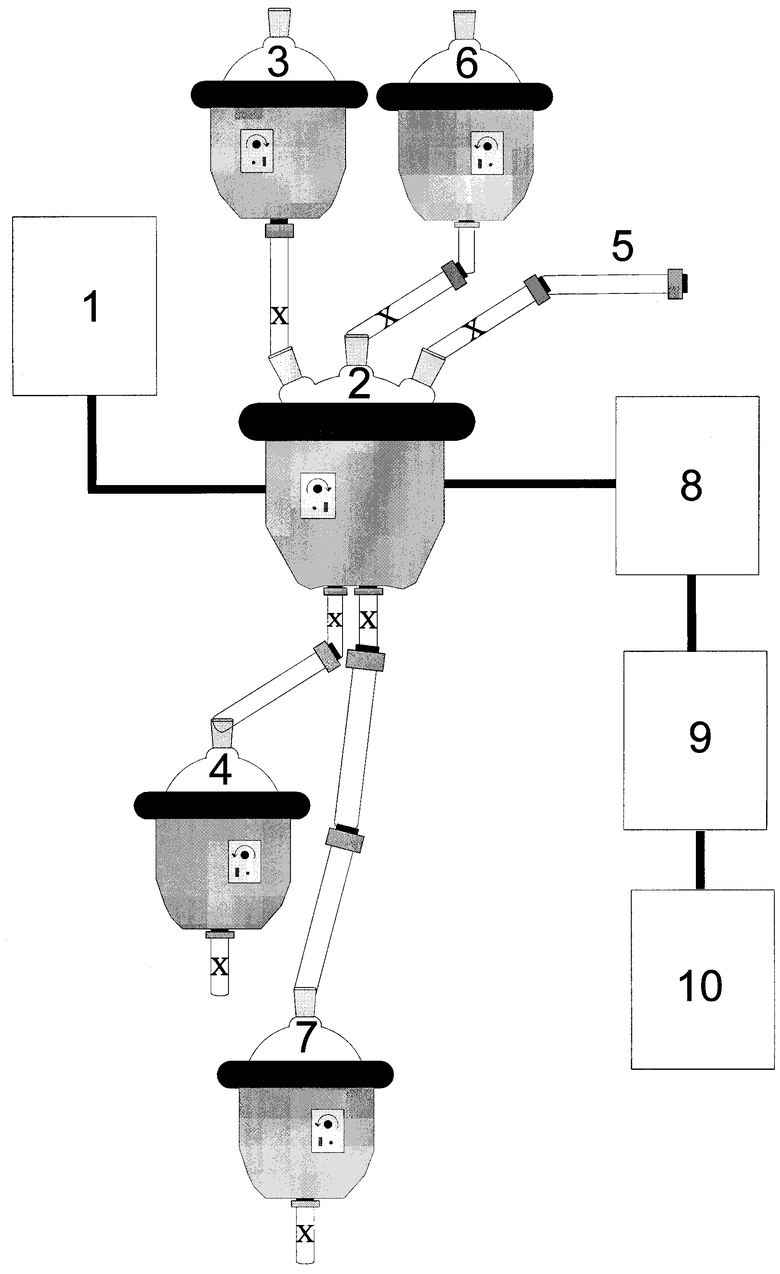

Способ иллюстрируют схемой получения сорбента, примерами конкретного исполнения и таблицей, куда сведены для наглядности полученные результаты, отражающие зависимость характеристик сорбента от режима его получения.

Способ осуществляют следующим образом (см. чертеж).

В мельницу 1 загружают скорлупу орехов и измельчают до небольших размеров в режиме, позволяющем сохранить ценные исходные качества сырья. Измельченную скорлупу помещают в реактор 2, оборудованный ловушкой (не показано), куда заливают концентрированную соляную кислоту из емкости 3 в количестве, позволяющем покрыть скорлупу. Полученную смесь выдерживают в течение 15-30 часов при комнатной температуре. В результате обработки идет набухание тканей и объем скорлупы увеличивается в 1,5 раза.

В конце операции отработанную соляную кислоту с растворенными веществами сливают в сборник 4. Затем в реактор 2 через коммуникационную трубу 5 подают воду на промывку скорлупы от остатка кислоты до нейтральной среды и промывные воды собирают в емкость 4. Из емкости 6 подают 33%-й водный раствор едкого натрия. Этот этап обработки осуществляют в течение 2-2,5 часов, что позволяет достигнуть необходимой степени импрегнирования. Отработанный едкий натрий с растворимыми веществами сливают в сборник 7. Повторно подают воду на промывку обработанной скорлупы до нейтральной среды промывных вод. Промывные воды направляют в сборник 7. Размягченную набухшую скорлупу пропускают через волчок 8 с диаметром отверстий в решете 0,3 см. Измельченную скорлупу сушат в сушильном шкафу 9 при температуре 100oC до влажности 14%, затем измельчают в диспергаторе 10 до мелких частиц, например 0,045 см.

Пример 1.

В качестве сырья выбрана скорлупа грецкого ореха. Нативную скорлупу влажностью 14% в количестве 5,0 кг измельчают с помощью ударной деформации до размеров в среднем 0,8 см с целью сохранения ценных качеств сырья, направляют в реактор, куда вводят соляную кислоту в объеме 12,3 л так, чтобы покрыть скорлупу полностью. Выдерживают смесь в течение 15 часов, что соответствует минимальному значению заявляемого предела. По окончании обработки сливают отработанную кислоту и направляют в сборник, а скорлупу промывают в реакторе водой, которую медленно подают по коммуникационной трубе, при этом в первый момент заливают воду в соотношении к скорлупе 1:10, смесь перемешивают, жидкость сливают и повторяют эту операцию до тех пор, пока промывная вода не приобретет нейтральную реакцию среды. Затем в реактор с промытой скорлупой вводят 13,5 л 33%-го раствора едкого натрия и смесь выдерживают 2 часа, что соответствует минимальному значению заявляемого предела, благодаря чему происходит образование хлористого натрия в перегородках пор скорлупы ореха. Избыточное количество раствора едкого натрия с растворенными в нем веществами сливают в сборник для отработанной щелочи. Оставшуюся в реакторе скорлупу промывают водой, поступающей из коммуникационной трубы при соотношении 1:10 до тех пор, пока промывная вода не будет иметь нейтральную среду. Водные сливы направляют в сборник для отработанной щелочи. Размягченную набухшую скорлупу пропускают через волчок с диаметром отверстий в решете 0,3 см.

Измельченную на волчке обработанную скорлупу сушат в сушилке при температуре 100oC до влажности 14% и в дальнейшем направляют в диспергатор для мелкого измельчения до размера частиц 0,045 мм. Выход сорбента составляет 81%.

Полученный сорбент содержит 1,1% хлористого натрия, имеет суммарный объем пор 1,15 см3/г, способен адсорбировать из растворов на своей поверхности 3% радиоактивного йода, проявлять бактерицидные свойства по отношению к патогенной микрофлоре Staphylococcus aureus при концентрации 8,4 мкг/мл.

Пример 2.

Способ по примеру 1. Размер первоначально измельченной скорлупы 1,0 см, что соответствует минимальному заявляемому значению по п. 2 формулы. Время выдерживания скорлупы в концентрированной соляной кислоте 23,5 часа. Время выдерживания скорлупы в 33%-м растворе едкого натрия 2,3 часа. Эти показатели соответствуют среднему значению заявляемых пределов п. 1 формулы.

Выход сорбента составляет, % - 80

Содержание в сорбенте хлористого натрия, % - 1,7

Суммарный объем пор, см3/г - 1,30

Величина адсорбции из раствора радиоактивного йода, % - 5

Бактерицидное действие по отношению к Staphylococcus aureus (штамм N 20108) обнаруживается при концентрации, мкг/мл - 4,2

Пример 3.

Способ по примеру 1. Размер первоначально измельченной скорлупы 0,9 см, что ниже заявляемого минимального предела по п. 2 формулы. Время выдерживания скорлупы в концентрированной кислоте 30 часов. Время выдерживания скорлупы в 33%-м растворе едкого натрия 2,5 часа. Эти показатели соответствуют максимальному значению заявленных пределов по п. 1 формулы.

Выход сорбента составляет, % - 79

Содержание хлористого натрия в сорбенте, % - 2,3

Суммарный объем пор, см3/г - 1,28

Величина адсорбции из раствора радиоактивного йода, % - 4

Бактерицидное действие по отношению к Staphylococcus aureus (штамм N 20108) обнаруживается при концентрации, мкг/мл - 4,2

Пример 4.

Способ по примеру 1. Размер первоначально измельченной скорлупы 0,9 см. Время выдерживания скорлупы в концентрированной кислоте 10 часов. Время выдерживания скорлупы в 33%-м растворе едкого натрия 1,7 часа. Эти показатели соответствуют нижнему запредельному значению заявленных пределов по п. 1 формулы.

Выход сорбента составляет, % - 82

Содержание хлористого натрия в сорбенте, % - 0,7

Суммарный объем пор, см3/г - 1,06

Величина адсорбции из раствора радиоактивного йода, % - 2

Бактерицидное действие по отношению к Staphylococcus aureus (штамм N 20108) обнаруживается при концентрации, мкг/мл - 8,4

Пример 5.

Способ по примеру 1. Размер первоначально измельченной скорлупы 0,9 см. Время выдерживания скорлупы в концентрированной кислоте 35 часов. Время выдерживания скорлупы в 33%-м растворе едкого натрия 3 часа. Эти показатели соответствуют верхнему запредельному значению заявленных пределов по п. 1 формулы.

Выход сорбента составляет, % - 75

Содержание хлористого натрия в сорбенте, % - 2,6

Суммарный объем пор, см3/г - 1,28

Величина адсорбции из раствора радиоактивного йода, % - 4,5

Бактерицидное действие по отношению к Staphylococcus aureus (штамм N 20108) обнаруживается при концентрации, мкг/мл - 4,2

Пример 6.

Способ по примеру 1. Размер первоначально измельченной скорлупы 1,6 см, что соответствует максимальному значению заявляемого предела по п. 2 формулы. Время выдерживания скорлупы в концентрированной кислоте и 33%-м растворе едкого натрия соответствует среднему значению заявленных пределов по п. 1 формулы.

Выход сорбента составляет, % - 82

Содержание хлористого натрия в сорбенте, % - 1,75

Суммарный объем пор, см3/г - 1,37

Величина адсорбции из раствора радиоактивного йода, % - 5

Бактерицидное действие по отношению к Staphylococcus aureus (штамм N 20108) обнаруживается при концентрации, мкг/мл - 1,0

При средней жесткости режима обработки получает самый высокий выход сорбента, с довольно большим объемом пор, что позволяет абсорбировать максимальное количество радиоактивного йода и проявлять наибольший бактерицидный эффект.

Пример 7.

Способ по примеру 1. Размер первоначально измельченной скорлупы составляет 1,25 см, что соответствует среднему значению заявляемого предела по п. 2. Время выдерживания скорлупы в концентрированной кислоте и 33%-м растворе едкого натрия соответствует среднему значению заявляемых пределов по п. 1 формулы.

Выход сорбента составляет, % - 80

Содержание хлористого натрия в сорбенте, % - 2,0

Суммарный объем пор, см3/г - 1,3

Величина адсорбции из раствора радиоактивного йода, % - 4,5

Бактерицидное действие по отношению к Staphylococcus aureus (штамм N 20108) обнаруживается при концентрации, мкг/мл - 4,2

Пример 8.

Способ по примеру 1. Размер первоначально измельченной скорлупы составляет 1,7 см, что соответствует максимальной запредельной величине заявленного предела по п. 2 формулы. Время выдерживания скорлупы в концентрированной кислоте и 33%-м растворе едкого натрия соответствует среднему значению заявляемых пределов по п. 1 формулы.

Выход сорбента составляет, % - 82,5

Содержание хлористого натрия в сорбенте, % - 1,4

Суммарный объем пор, см3/г - 1,28

Величина адсорбции из раствора радиоактивного йода, % - 4,5

Бактерицидное действие по отношению к Staphylococcus aureus (штамм N 20108) обнаруживается при концентрации, мкг/мл - 4,2

Пример 9.

В качестве сырья берут измельченную до 0,3 см скорлупу грецкого ореха, выдерживают ее в растворе хлористого натрия до содержания хлористого натрия 1,25 мас. %. Карбонизацию импрегнированной скорлупы осуществляют при непрерывном подъеме температуры в интервале 300-600oC в течение 30 мин в среде пирогазов.

Выход сорбента составляет, % - 10,4

Суммарный объем пор, см3/г - 1,36

Как видно из примеров, полученный сорбент имеет суммарный объем пор 1,06-1,37 см3/г, сорбент способен адсорбировать на своей поверхности 3-5% радиоактивного йода, проявлять бактерицидные свойства по отношению Staphylococcus aureus от 1 до 8,4 мкг/мл.

Удельная сорбционная поверхность составляет 4500 м2/г.

Лучшие показатели получены в примере 6. Содержание хлористого натрия в образце выше, чем в прототипе, в 1,31 раза. Дробление скорлупы, начиная с размеров 0,8 см и ниже, при одинаковых условиях обработки приводит к снижению выхода сорбента. Повышение размера дробления, начиная с 1,7 см и выше, приводит к снижению суммарного объема пор сорбента (1,37 против 1,28 см3/г).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ИНГРЕДИЕНТОВ ДЛЯ БАЛЬЗАМА | 1998 |

|

RU2162885C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ НЕФТЕПРОДУКТОВ | 2020 |

|

RU2735837C1 |

| ОБОГАЩЕННЫЙ СОК АНТИОКСИДАНТНОЙ НАПРАВЛЕННОСТИ | 2010 |

|

RU2442441C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ ЛУЗГИ ПОДСОЛНЕЧНИКА | 2017 |

|

RU2650979C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ ЛУЗГИ ПОДСОЛНЕЧНИКА | 2017 |

|

RU2650978C1 |

| СПОСОБ ОБОГАЩЕНИЯ УКСУСА НАТУРАЛЬНОГО | 2007 |

|

RU2376362C2 |

| СПОСОБ ПРОИЗВОДСТВА АПЕРИТИВА | 1999 |

|

RU2179577C2 |

| СПОСОБ ПРОИЗВОДСТВА БЫСТРОЗАМОРОЖЕННЫХ ТЕСТОВЫХ ИЗДЕЛИЙ С НАЧИНКОЙ | 1998 |

|

RU2162637C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЙОДСОДЕРЖАЩЕГО ПРОДУКТА НА ОСНОВЕ МОРСКОЙ КАПУСТЫ | 2000 |

|

RU2171607C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА НА ОСНОВЕ ТРОСТНИКА ОБЫКНОВЕННОГО | 2016 |

|

RU2625107C1 |

Изобретение относится к области получения сорбционных материалов широкого спектра применения на основе природных полимеров растительного происхождения и может быть использовано в медицине, ветеринарии, пищевой и биотехнологической промышленности. Способ предусматривает совмещение операций импрегнирования и обработки скорлупы до образования сорбционной углеродной поверхности, проведение режима обработки путем воздействия сначала концентрированной соляной кислотой, затем 33%-ным раствором щелочи с последующим измельчением и сушкой на 100°С. Разработан способ получения сорбента на основе отходов растительных полимеров в виде скорлупы грецких орехов, обладающего нативными биологически активными свойствами, присущими исходным веществам сырья, высокими удельной сорбционной способностью и сорбционной емкостью. 1 з.п. ф-лы, 1 ил., 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 1991 |

|

RU2013120C1 |

| Способ получения активированного угля | 1990 |

|

SU1770273A1 |

| Способ получения сорбента | 1991 |

|

SU1834705A3 |

Авторы

Даты

2001-08-20—Публикация

1999-12-20—Подача