Изобретение относится к способам получения адсорбентов из природных полимеров растительного происхождения - дробленой скорлупы фруктовых косточек. Адсорбенты могут быть использованы в химической технологии, медицине, биотехнологии и т. д.

Известно применение в качестве сырья для получения сорбентов семян косточковых фруктов. Способ включает активацию и карбонизацию сырья путем термообработки во вращающемся реакторе в течение 20-60 мин при 900оС в токе водяного пара и азота [1] .

Недостаток известного способа - низкая поглотительная способность получаемого продукта, обусловленная недостаточным развитием поверхности сорбента.

Наиболее близким к заявляемому способу по технической сущности и достигаемому результату является способ получения сорбентов из дробленых фруктовых косточек, заключающийся в том, что исходное сырье пропитывают активатором - растворов хлорида цинка, карбонизуют в атмосфере азота при 800оС, отмывают водой от избытка активатора, высушивают и дополнительно активируют углекислым газом при 800оС [2] .

Недостатки прототипа - низкие поглотительные характеристики получаемого сорбента, низкий выход, а также высокая трудоемкость и многостадийность технологии его получения.

Цель изобретения - создание способа получения сорбента из скорлупы фруктовых косточек, позволяющего повысить выход целевого продукта без ухудшения его сорбционных характеристик при одновременном упрощении способа.

Указанная цель достигается следующим образом. Дробленую скорлупу фруктовых косточек и орехов, обработанную раствором хлористого натрия, подвергают пиролизу и активированию водяным паром, причем пиролиз осуществляют при непрерывном подъеме температуры в интервале 300-600оС в течение 30-40 мин. Оптимальные результаты могут быть получены при пиролизе косточки, содержащей 0,05-1,25 мас. % хлористого натрия и при проведении пиролиза в среде пирогазов.

Получаемый эффект в данном случае обусловлен следующими причинами. Обработка исходной скорлупы фруктовой косточки, содержащей кроме водонерастворимых веществ (целлюлозы, гемицеллюлозы, лигнина и других), 14-17% водорастворимых пектиновых веществ, растворов хлористого натрия предполагает, как минимум, два положительных момента. Во-первых, при этом идет подготовка структуры исходной скорлупы для протекания бездефектного пиролиза, за счет удаления (вымывания) части водорастворимых веществ и образования пористого материала; во-вторых, идет пропитка водонерастворимого (целлюлозного) каркаса скорлупы хлоридом натрия, что повышает эффективность процесса газификации углерода при активировании.

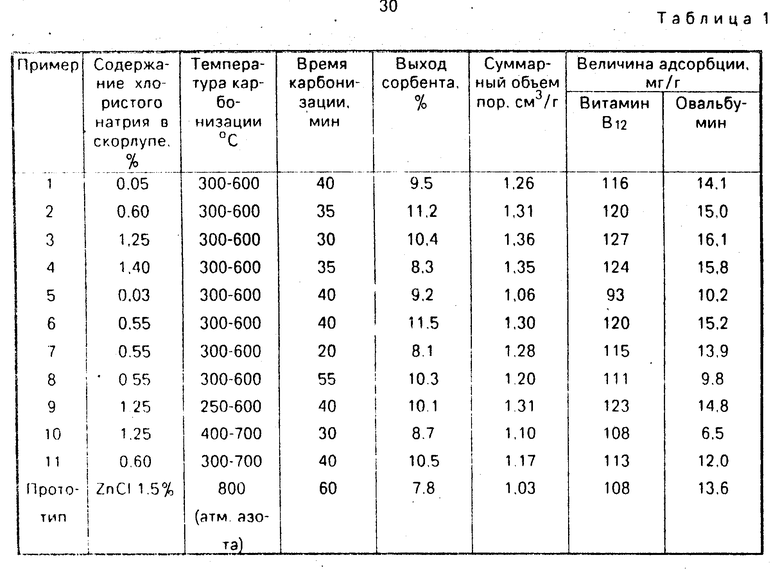

Как было показано опытным путем, оптимальным является использование в качестве сырья дробленой скорлупы с содержанием хлористого натрия в ней 0,05-1,25 мас. % . При меньшем содержании соли получаются угли с низкими структуро-сорбционными характеристиками, при большем - падает выход готового продукта - углеродного сорбента. Представленные в табл. 1 экспериментальные данные отчетливо показывают, что при содержании соли в скорлупе более 1,25 мас. % выход сорбента снижается (пример 4), менее 0,05 мас. % - падает его качество (пример 5). Более того, в последнем случае на стадии активирования в условиях высоких температур (850-870оС) хлорид натрия образует с исходными минеральными соединениями, находящимися в скорлупе косточки, труднорастворимые соединения, что значительно усложняет процесс деминерализации конечного продукта - сорбента, используемого в медицине, биотехнологии и т. д.

Стадия термического пиролиза импрегнированной скорлупы является одной из самых важных в предлагаемом технологическом процессе. В интервале температур 300-600оС исходный органический полимер через стадию ароматической перестройки (циклизации) структуры превращается в углеродный полимер - трехмерную конденсированную систему. По-видимому, наиболее важные химические процессы деструкции полимеров с образованием газообразных и жидких летучих продуктов (внутри - и межмолекулярной циклизации) протекают уже при 300-450оС. При этом наблюдается наибольшая потеря массы исходного полимера. Затем, при 450-600оС, начинают преобладать процессы рекомбинации и поликонденсации, формирования углеродных трехмерных структур, идет постепенное обогащение коксового остатка углеродом.

Экспериментальным путем установлено, что необходимым условием является пиролиз импрегнированной скорлупы при непрерывном подъеме температуры в интервале 300-600оС. Непрерывность подъема температуры в заявляемом интервале обеспечивает постепенное и равномерное удаление газообразных и летучих продуктов пиролиза из карбонизата, что предупреждает возникновение механических дефектов в структуре гранул, нарушение прочности их каркаса, растрескивание и, таким образом, обеспечивает повышение выхода конечного продукта при активировании. Изменение выбранного температурного интервала пиролиза оказывается нецелесообразным (примеры 9-11). Ни снижение температуры начала пиролиза до 250оС, ни повышение ее до 400оС не дают положительного эффекта. В первом случае (пример 9) мы имеем непродуктивную потерю технологического времени, т. к. реально пиролитические процессы начинаются с 300оС, и во втором (пример 10) - падение выхода продукта из-за утрачивания части важных физико-химических процессов, происходящих при 300-400оС. Повышение температуры окончания стадии пиролиза более 600оС (примеры 10 и 11) приводит к снижению поглотительных характеристик конечного продукта, что обусловлено полной потерей летучих веществ пиролизатом, а также возможным при повышенной температуре нерегулируемым его обгаром.

Оптимальное время карбонизации в указанном температурном интервале составляет 30-40 мин. Сокращение времени подъема температуры в интервале 300-600оС (менее 30 мин, пример 7) приводит к снижению выхода и качества конечного продукта. Нецелесообразным оказывается и увеличение времени нагрева скорлупы (более 40 мин) (пример 8), т. к. при этом структурно-сорбционные характеристики сорбента заметно падают из-за перекарбонизации материала (снижения содержания летучих веществ ниже критического уровня), а время пиролиза увеличивается практически вдвое.

Важным технологическим параметром стадии пиролиза является состав газовой среды, в которой происходит термообработка скорлупы. Точно выразить оптимальный состав газовой фазы в процессе пиролиза не представляется возможным, однако в литературе имеются сведения о влиянии кислорода на процесс пиролиза углеродсодержащих материалов. Согласно литературным данным содержание кислорода в газовой фазе при пиролизе является, вероятно, определяющим фактором протекания большинства химических процессов, особенно в интервале 350-450оС. Кислород положительно влияет на выход углерода и его структуру: облегчает дегидрирование и повышает выход коксового остатка; способствует образованию межмолекулярных связей и тем самым придает неплавкость полимеру, ускоряет химические процессы образования промежуточных структур углерода. Однако излишнее количество кислорода нежелательно, т. к. он, являясь окислителем, при большом содержании уменьшает выход углерода за счет нерегулируемой деструкции полимера, что ведет к снижению качества и выхода сорбента.

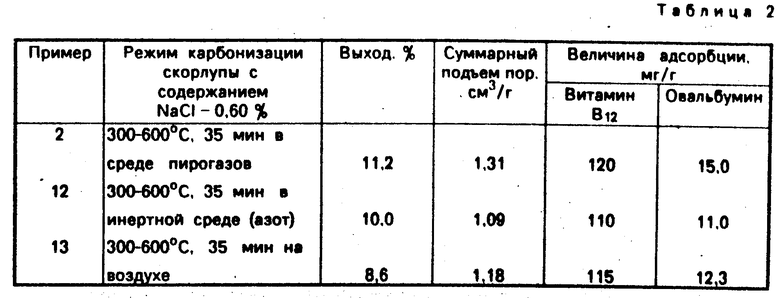

Экспериментально было установлено, что наибольшего выхода при сохранении высокого качества сорбента можно достичь при проведении процесса пиролиза скорлупы, содержащей заявляемое количество хлорида натрия, в атмосфере выделяющихся пирогазов (H2O, CO, CO2, N2, O2, а также карбонилсодержащие соединения, насыщенные и ненасыщенные углеводороды и др. ). На практике такое ведение процесса осуществляется в закрытом объеме (например в реакторе или реторте), исключающем свободный доступ воздуха в зону пиролиза. Самопроизвольное истечение пирогазов или удаление их небольшим вакуумом в камеру обезвреживания (дожига) пирогазов через специальный штуцер в реакторе позволяет поддерживать в последнем небольшое избыточное давление. При этом в среде пирогазов, в целом восстановительной, содержится необходимое и достаточное количество кислорода для качественного проведения пиролиза. При проведении же пиролиза скорлупы на воздухе (при избытке кислорода) или в инертной среде (практически без кислорода) выход сорбента и его качество заметно снижались (табл. 2).

Таким образом, предлагаемый технологический режим термообработки скорлупы обеспечивает оптимальные условия для протекания бездефектного пиролиза и формирования трехмерного углеродного полимера с элементами микрокристаллитной структуры угля, что позволяет получить наибольший выход готового продукта с высокими структурно-сорбционными характеристиками.

П р и м е р 1. Сырьем при осуществлении заявляемого способа является дробленая скорлупа фруктовой косточки, предварительно пропитанная 20-30% -ным раствором хлорида натрия и высушенная до содержания влаги 10-15% .

10 кг дробленой скорлупы фруктовой косточки с содержанием хлорида натрия 0,05 мас. % подвергают карбонизации во вращающейся трубчатой печи в температурном интервале от 300о (загрузка косточки) до 600оС (выгрузка карбонизата) в течение 40 мин в среде пирогазов. Активирование полученного карбонизата проводят водяным паром при 830-850оС в течение 1 ч (пример 1).

П р и м е р 2-8. Образцы дробленой скорлупы фруктовой косточки (по 10 кг в каждом образце) обрабатывают в соответствии с примером 1, с той лишь разницей, что карбонизации подвергают дробленую скорлупу косточки с содержанием соли соответственно 0,06; 1,25; 1,40; 0,03 и 0,55 мас. % (примеры 6-8), а карбонизацию импрегнированной косточки ведут в интервале температур 300-600оС в среде пирогазов в течение 35 (примеры 2-4); 30, 40 (примеры 5, 6); 20, 55 минут (примеры 7, 8).

П р и м е р 9-11. Дробленую скорлупу косточки, по 10 кг каждый образец, обрабатывают в соответствии с примером 1 с той дишь разницей, что содержание соли в косточке доводят до 1,25 (примеры 9, 10) и 0,60 (пример 11) мас. % , а карбонизацию ведут в среде пирогазов в температурном интервале, соответственно: 250-600оС, 40 мин; 400-700оС, 30 мин; 300-700оС, 40 мин.

Выход конечного продукта и его структурно-сорбционные характеристики приведены в табл. 1.

П р и м е р ы 12, 13. Исходную дробленую скорлупу косточки, по 10 кг каждый образец, обрабатывают в полном соответствии с примером 2, с той лишь разницей, что карбонизацию проводят соответственно в инертной среде (в атмосфере азота) и на воздухе (табл. 2).

Анализируя приведенные данные, можно сделать вывод, что при содержании в дробленой косточковой скорлупе соли 0,05-1,25% и ее карбонизации при непрерывном подъеме температуры в интервале 300-600оС в течение 30-40 мин, выход целевого продукта наибольший (9,5-11,5% ) при сохранении его высоких поглотительных характеристик (примеры 1-3, 6). При уменьшении содержания соли ниже 0,05% (пример 5) и времени пиролиза менее 30 мин (пример 7), равно как и при их увеличении - более 1,25% и 40 мин (примеры 4 и 8) выход адсорбента и его качество снижаются. Нецелесообразным оказывается и изменение предлагаемого (300-600оС) температурного интервала процесса пиролиза (примеры 9-11).

Таким образом, предлагаемый способ позволяет заметно увеличить выход целевого продукта при сохранении его высоких структурно-сорбционных характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сорбента | 1991 |

|

SU1834705A3 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2104925C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ УГЛЕРОДНОГО МАТЕРИАЛА | 2013 |

|

RU2565194C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2007 |

|

RU2339573C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО МОДИФИЦИРОВАННОГО УГЛЯ | 2016 |

|

RU2622660C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 1999 |

|

RU2172209C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРОБЛЕНОГО АКТИВНОГО УГЛЯ | 1997 |

|

RU2105714C1 |

| Способ получения дробленого активного угля | 2018 |

|

RU2685653C1 |

| УГЛЕРОДНЫЙ СОРБЕНТ, СПОСОБ ПОЛУЧЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2166990C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2008 |

|

RU2372287C1 |

Сущность изобретения: карбонизации подвергают скорлупу фруктовых косточек или орехов, импрегнированную хлористым натрием с содержанием хлористого натрия в скорлупе преимущественно 0,5 - 1,25 мас. % . Процесс карбонизации проводят при непрерывном подъеме температуры в интервале 300 - 600С. Оптимальная среда пирогазы, а время карбонизации - 20 - 40 мин. 2 з. п. ф-лы, 2 табл.

Авторы

Даты

1994-05-30—Публикация

1991-12-26—Подача