Изобретение относится к конвейерному машиностроению и предназначено для транспортирования сыпучих материалов.

Известен рабочий орган трубчатого конвейера, содержащий замкнутую тяговую цепь, на вертикальных звеньях которой закреплены транспортирующие скребки с наружным диаметром, меньшим внутреннего диаметра трубы на величину, равную удвоенному диаметру транспортируемого зерна материала, один из которых установлен с возможностью зачистки стенки трубы конвейера. Зачистной скребок выполнен стальным (Михайлов Ю.И., Тищенко Л.Д., Светощник В.И. Конвейеры с погруженным рабочим органом. М.: Машиностроение. 1984, с. 86). Такое исполнение зачистного скребка вызывает большой износ трубы, измельчение транспортируемого материала и опасность заклинивания рабочего органа.

Известен также рабочий орган трубчатого конвейера, состоящий из замкнутой тяговой цепи, на вертикальных звеньях которой закреплены транспортирующие скребки, одни из которых имеют наружный диаметр, меньший внутреннего диаметра трубы на величину, равную удвоенному диаметру транспортируемого зерна материала, а другие, установленные с возможностью зачистки трубы конвейера, имеют гибкие периферические кромки, диаметр которых превышает номинальный диаметр трубы (Израйлевич М.Л., Гиндин Б.Я, Конвейеры с погруженными скребками. М.: Машиностроение, 1970, с. 94).

Недостаток рабочего органа трубчатого конвейера этого типа - плохая очистка трубы. Это обусловлено тем, что при отсутствии зазора (или малом зазоре) значительные давлении при абразивном транспортируемом материале приводят к большому износу нижней и верхней частей зачистного скребка. Скребком с таким износом трубу зачистить невозможно.

Задачей, на решение которой направлено изобретение, является улучшение зачистки трубы при уменьшении опасности заклинивания рабочего органа и его удешевления.

Задача решается следующим образом.

Рабочий орган трубчатого конвейера, содержащий замкнутую тяговую цепь, на вертикальных звеньях которой закреплены транспортирующие скребки, одни из которых установлены с возможностью зачистки стенки трубы конвейера, выполнен таким образом, что по меньшей мере одна пара зачистных скребков закреплена эксцентрично относительно оси вертикальных звеньев тяговой цепи, при этом эксцентриситеты каждой пары зачистных скребков взаимно противоположны.

Количество скребков зависит от типа конвейера. В горизонтальном трубчатом конвейере устанавливают не менее двух зачистных скребков, закрепленных эксцентрично относительно оси тяговой цепи: один смещен вверх, а второй вниз. В крутонаклонном трубчатом конвейере таких скребков предпочтительно иметь четыре, при этом они смещены вверх, вниз, влево и вправо относительно оси вертикального звена тяговой цепи.

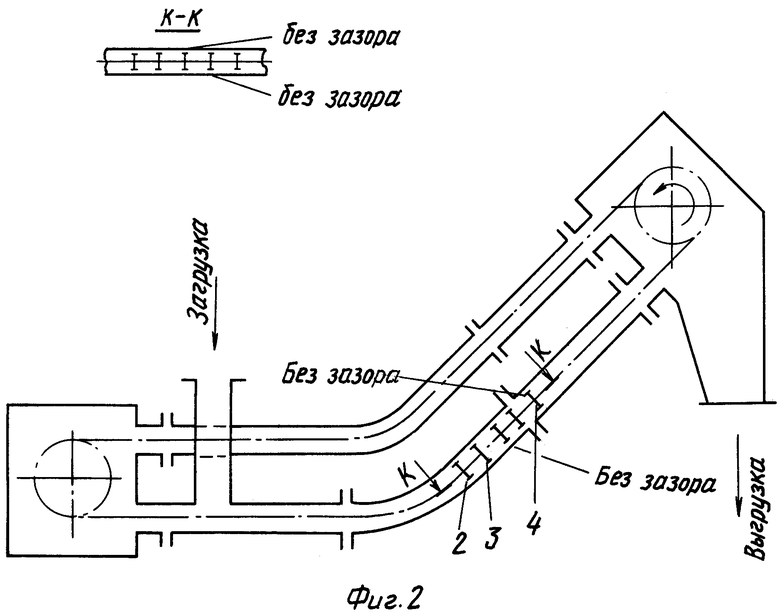

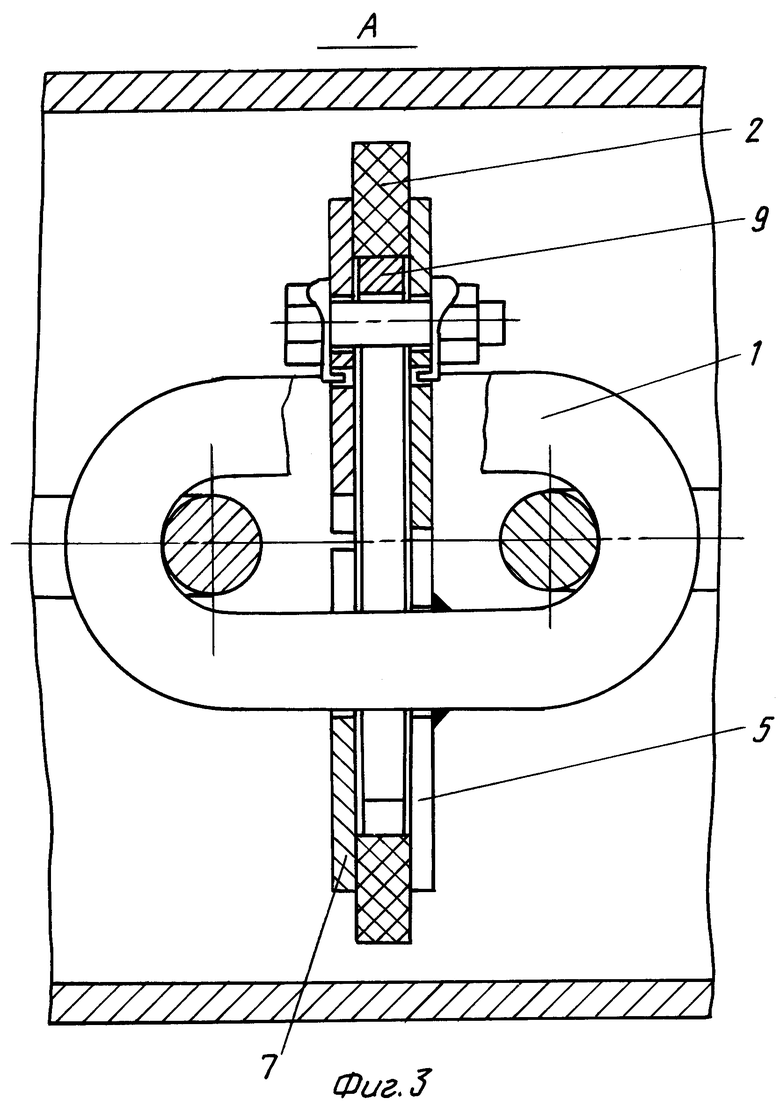

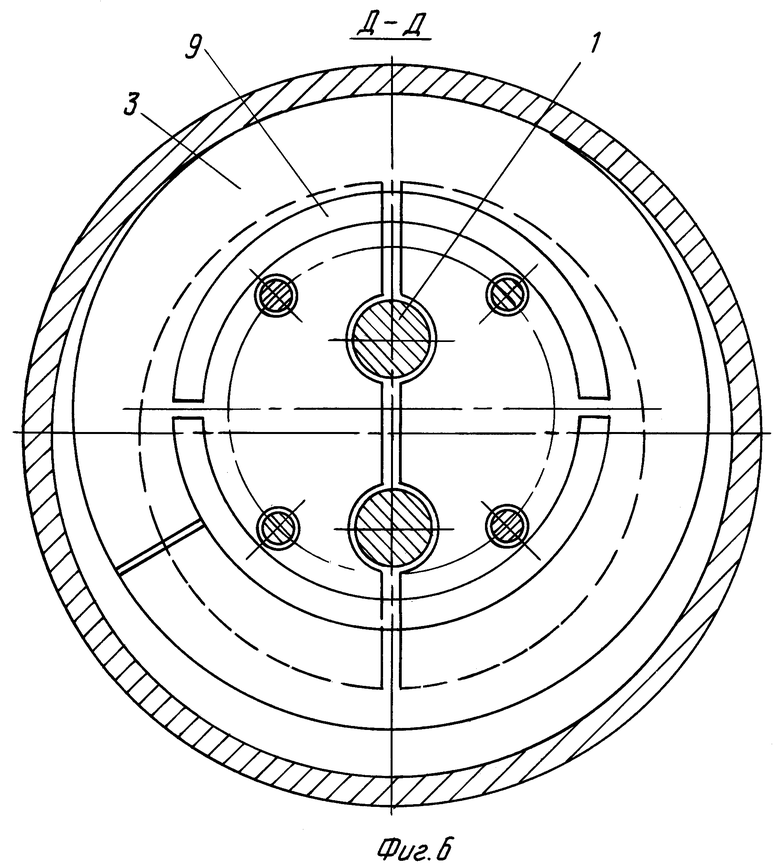

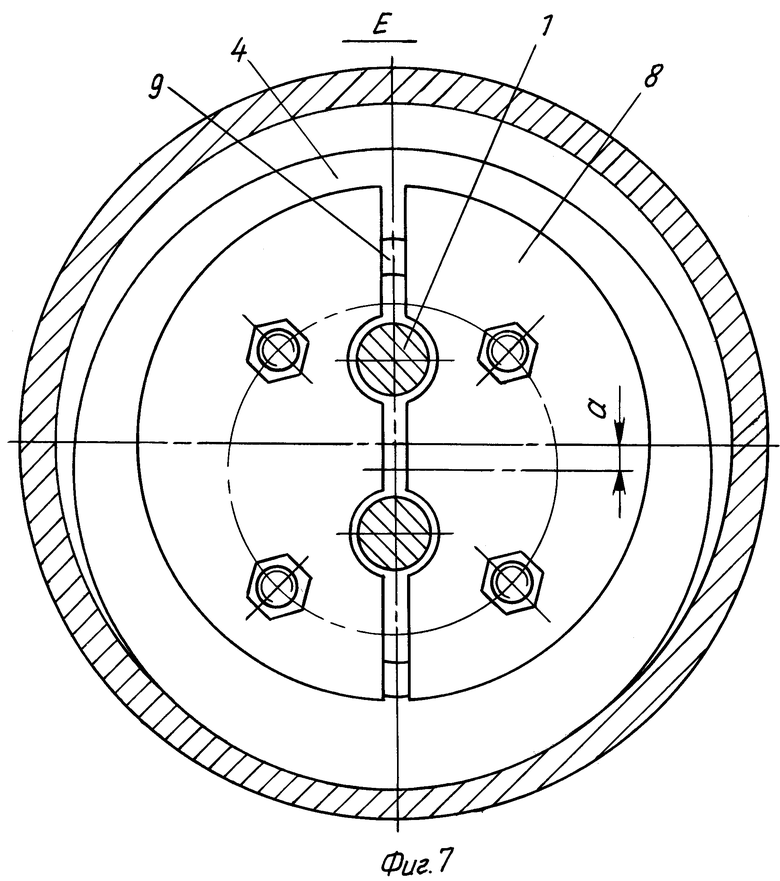

Сущность изобретения поясняется чертежами, где на фиг. 1 представлена схема рабочего органа трубчатого конвейера с горизонтальной трассой, на фиг. 2 - схема рабочего органа трубчатого конвейера с крутонаклонной трассой, на фиг. 3 - узел А - транспортирующий скребок, на фиг. 4 - узел Б - первый зачистной скребок, на фиг. 5 - узел В - второй зачистной скребок, на фиг. 6 - вид Д-Д на первый зачистной скребок, на фиг. 7 - вид E на второй зачистной скребок.

Рабочий орган трубчатого конвейера содержит цепь 1, на всех вертикальных звеньях которой, кроме двух, закреплены скребки 2, а на двух соседних вертикальных звеньях закреплены такие же по размерам зачистные скребки 3 и 4, но установленные эксцентрично относительно оси этих звеньев.

Как скребки 2, так и скребки 3 и 4 выполнены из полиуретана в виде кольцевых дисков, разрезанных по радиусу.

Крепление скребков 2, 3 и 4 к вертикальным звеньям цепи 1 осуществляют с помощью полудисков, расположенных с одной стороны каждого из дисков. При этом полудисками 5 осуществляют крепление (приваривание к звеньям цепи 1) скребков 2, а полудисками 6 - крепление скребков 3 и 4. На полудисках 5 центр окружности расположения осей под болты совпадает с центром этих полудисков. Полудиски 6 отличаются от полудисков 5 тем, что на них центр окружности расположения осей отверстий под болты смещен относительно центра этих полудисков на величину эксцентриситета, равную величине зазора между скребком (полиуретановым диском) и трубой конвейера. При этом на одном из звеньев полудиски 6 привариваются с эксцентриситетом вверх, а на соседнем - с эксцентриситетом вниз. Скребки имеют также полудиски-накладки, расположенные с другой стороны полиуретановых дисков, и внутренние полудиски.

Полудиски-накладки 7 выполнены аналогично полудискам 5, а полудиски-накладки 8 - аналогично полудискам 6.

Внутренние полудиски 9 одинаковы для всех скребков. Они установлены с контактом своей наружной цилиндрической поверхности с внутренней цилиндрической поверхностью кольцевых дисков 2, 3 и 4. Внутренняя поверхность внутренних полудисков 9 контактирует с поверхностью болтов.

Таким образом, кольцевые диски 2, 3 и 4 фиксируются и в радиальном, и в осевом направлениях.

Рабочий орган трубчатого конвейера работает следующим образом.

При движении рабочего органа трубчатого конвейера транспортируемый материал увлекается в перемещение от загрузочного устройства к разгрузочному.

Материал, остающийся в зазоре грузовой ветви, "подметается" скребком 3, установленным с эксцентриситетом вниз, а материал в холостой ветви "подметается" скребком 4, установленным с эксцентриситетом вверх.

В крутонаклонном конвейере четыре зачистных скребка поставлены так, что первый из них поставлен с эксцентриситетом вверх, второй - вправо, третий - влево, четвертый - вниз. Таким образом, образуется "замок", исключающий осыпание транспортируемого материала вниз по сплошному зазору между скребками и стенкой трубы.

По сравнению с прототипом достигается эффективность в зачистке трубы от транспортируемого материала. Это объясняется меньшим износом зачистного скребка по отношению к зачистному скребку прототипа в связи с большей величиной зазора. Кроме того, износ зачистного скребка в меньшей степени сказывается на зачистке, чем у прототипа. Это обусловлено тем, что его рабочая кромка расположена всегда ниже, чем кромки у соседних транспортирующих скребков. Предлагаемый рабочий орган трубчатого конвейера дешевле прототипа, так как все транспортирующие скребки изготовлены из одинаковых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧИЙ ОРГАН ТРУБЧАТОГО КОНВЕЙЕРА | 1999 |

|

RU2162431C1 |

| ТРУБЧАТЫЙ КОНВЕЙЕР | 2000 |

|

RU2160220C1 |

| ТРУБЧАТЫЙ СКРЕБКОВЫЙ КРУТОНАКЛОННЫЙ КОНВЕЙЕР (ВАРИАНТЫ) | 2000 |

|

RU2188148C1 |

| Рабочий орган трубчатого скребкового конвейера | 1983 |

|

SU1123961A1 |

| Скребковый конвейер с вертикальным участком транспортирования | 1990 |

|

SU1756235A1 |

| Ленточный конвейер | 1982 |

|

SU1022878A1 |

| ЦЕПЬ СКРЕБКОВАЯ | 2001 |

|

RU2203208C2 |

| ВЫЕМОЧНО-ТРАНСПОРТНЫЙ КОМПЛЕКС ДЛЯ ПОДЗЕМНЫХ РАБОТ | 2009 |

|

RU2417320C1 |

| Скребок двухцепного скребкового конвейера | 1976 |

|

SU575286A1 |

| МАШИНА ДЛЯ ВЫГРУЗКИ СЫПУЧИХ МАТЕРИАЛОВ ИЗ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 1991 |

|

RU2057700C1 |

Изобретение относится к конвейерному машиностроению и предназначено для транспортирования сыпучих материалов. Рабочий орган трубчатого конвейера содержит замкнутую тяговую цепь, на вертикальных звеньях которой закреплены транспортирующие скребки, одни из которых установлены с возможностью зачистки стенки трубы конвейера. По меньшей мере, одна пара зачистных скребков закреплена эксцентрично относительно оси вертикальных звеньев тяговой цепи. Эксцентриситеты каждой пары зачистных скребков взаимно противоположны. Изобретение направлено на улучшение зачистки трубы при уменьшении опасности заклинивания рабочего органа и его удешевления. 7 ил.

Рабочий орган трубчатого конвейера, содержащий замкнутую тяговую цепь, на вертикальных звеньях которой закреплены транспортирующие скребки, одни из которых установлены с возможностью зачистки стенки трубы конвейера, отличающийся тем, что, по меньшей мере, одна пара зачистных скребков закреплена эксцентрично относительно оси вертикальных звеньев тяговой цепи, при этом эксцентриситеты каждой пары зачистных скребков взаимно противоположны.

| ИЗРАЙЛЕВИЧ М.Л | |||

| и др | |||

| Конвейеры с погруженными скребками | |||

| - М.: Машиностроение, 1970, с.91-94 | |||

| ТРУБЧАТЫЙ СКРЕБКОВЫЙ КОНВЕЙЕР (ВАРИАНТЫ) | 1998 |

|

RU2130887C1 |

| US 4197938 A, 15.04.1980 | |||

| WO 00/15523 Al, 23.03.2000 | |||

| DE 19547689 Al, 03.07.1997 | |||

| ПЛАВИНСКИЙ В.И | |||

| Машины непрерывного транспорта | |||

| - М.: Машиностроение, 1969, с.140-142, рис.64 | |||

| СПИВАКОВСКИЙ А.О | |||

| и др | |||

| Транспортирующие машины, - М.: Машиностроение, 1968, с | |||

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

Авторы

Даты

2001-08-20—Публикация

2000-05-22—Подача