Изобретение относится к цветной металлургии, к технологии получения свинца из аккумуляторного лома.

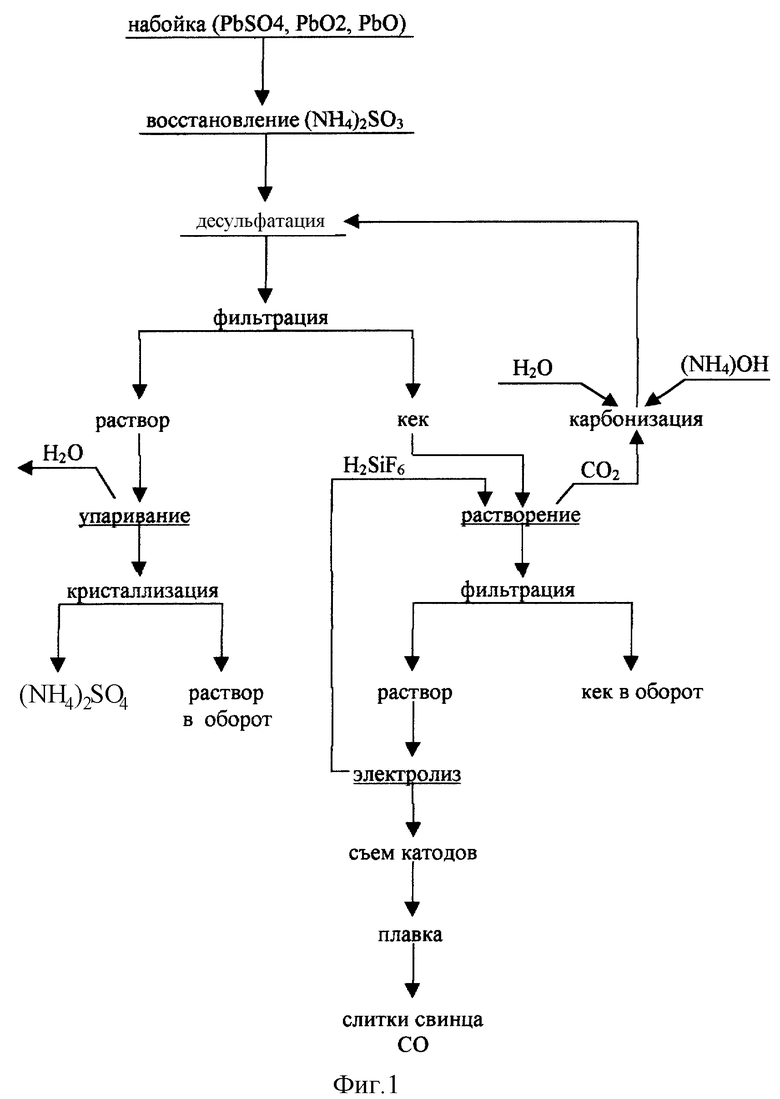

Известен способ кислородно-электротермической плавки (КЭПАЛ) аккумуляторного лома (рис. 1), содержащего свинцово-сурмянистый сплав, сульфат свинца и оксиды свинца (PbO2, PbO), который реализуют в две стадии: режим плавки и режим восстановления при температуре 1300oC. В результате плавки и восстановления получают черновой свинец, который идет на рафинирование. Выделяющийся сернистый ангидрид направляют на получение серной кислоты, что требует создания сернокислотного производства.

Недостатками известного способа являются высокие энергетические затраты, в том числе и на производство кислорода, высокая экологическая опасность по причине большой величины упругости пара свинца (около 13 кПа) при температуре 1300oC, сложности аппаратурного оформления технологии, значительные капитальные затраты.

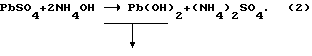

Наиболее близким технологическим решением является способ гидрометаллургической переработки отделенной от свинцово-сурмянистого сплава набивки (PbSO4, PbO2, PbO) путем обработки ее раствором карбоната аммония, растворения образовавшегося карбоната свинца в кремнефтористоводородной кислоте и электролизе раствора кремнефтористого свинца (рис. 2).

Недостатком известного способа является то, что он не обеспечивает комплексной переработки всех компонентов пластин (набивки, решеток). Для восстановления PbO2 предлагается использовать сульфит аммония или порошкообразный свинец. Следует отметить, что эти процессы протекают с малыми скоростями и недостаточно глубоко. Кроме этого, при электролизе раствора PbSiF6 возникают проблемы с материалом анода, а катодное выделение свинца требует повышенного расхода электроэнергии (750 кВт•час/т) и дополнительных трудозатрат (изготовление катодных матриц, съем катодов). При электролизе на аноде выделяется кислород, что приводит к выносу аэрозолей кислоты в атмосферу цеха.

Авторы предлагают использовать получаемый сульфат аммония в качестве удобрения, что требует обеспечения жестких требований по содержанию свинца в продукте (ПДКR = 20 мг/кг) и дополнительных энергозатрат на упаривание растворов.

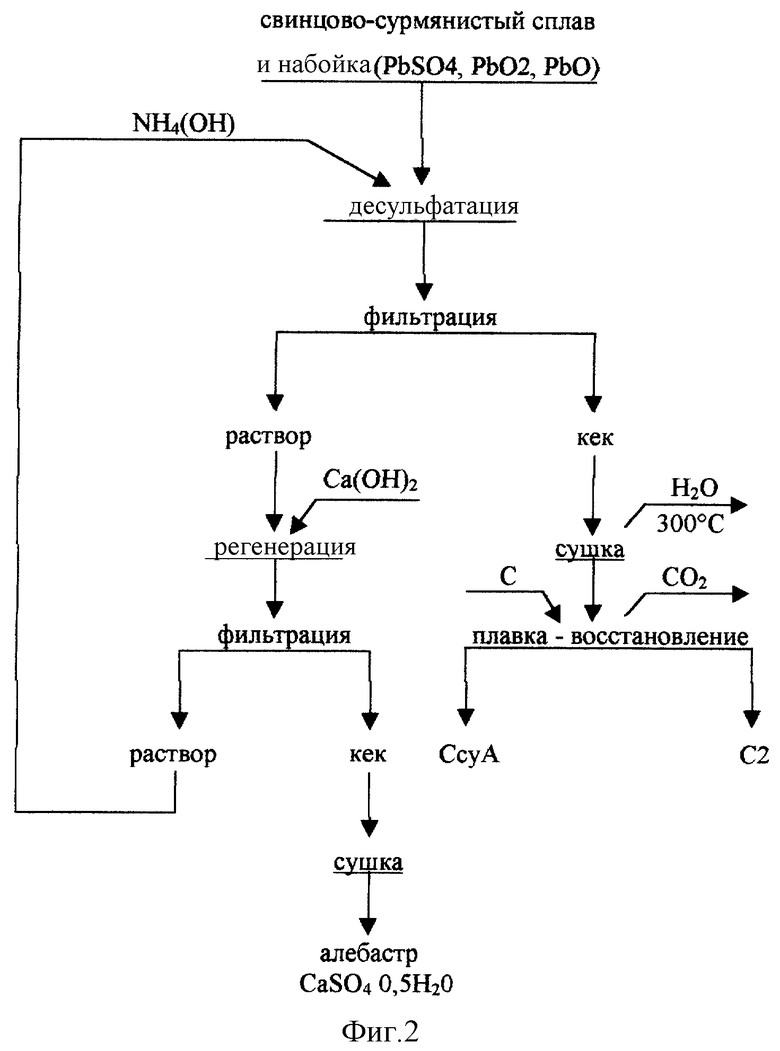

Целью изобретения является упрощение переработки свинцового аккумуляторного лома, устранение операций электролиза и восстановления PbO2 с применением порошкообразного свинца, получение свинцово-сурмянистого сплава и свинца в одном аппарате, выделение сульфат-иона в форме алебастра.

Поставленная цель достигается тем, что измельченные решетки и набивку (PbSO4, PbO2, PbO) совместно обрабатывают раствором гидроксида аммония, пульпу фильтруют, промывают, а затем сушат при температуре 280-300oC. Полученный сухой продукт подают в карбонатно-хлоридный расплав, представленный карбонатами натрия, калия, лития или их композицией с хлоридами калия и натрия, в котором при температуре 700-750oC отделяют сурмянистый сплав и получают металлический свинец, восстанавливая его из плюмбитов щелочных металлов Me2PbO2 (Me-Na, К, Li) углеродом по реакции

2Me2PbO2 + C ---> 2Me2O + 2Pb + CO2. (1)

Пояснение способа дается технологическими схемами. На фиг.1 представлена технологическая схема переработки свинцового аккумуляторного сырья по прототипу; на фиг. 2 - технологическая схема по предлагаемому решению.

Рассмотрение технологических схем переработки аккумуляторного сырья показывает, что согласно прототипу отделяют решетки от набивки, последнюю, с целью восстановления диоксида свинца, обрабатывают сульфитом аммония. Эти переделы в предложенном решении отсутствуют. Десульфатацию в прототипе выполняют, используя карбонат аммония, а в предложенном решении для этого применяют гидроксид аммония. Процесс описывается реакцией

В предложенном решении раствор сульфата аммония вместо упаривания обрабатывают известковым молоком, что позволяет выделить гипс и регенерировать гидроксид аммония. Процесс описывается следующей реакцией:

После фильтрации пульпы осадок гипса сушат и получают товарный алебастр, а раствор гидроксида аммония используют в обороте.

Благодаря применению известкового молока достигаются утилизация сульфат-иона и регенерация гидроксида аммония, что повышает экономическую эффективность технологии.

Полученный кек после передела десульфатации согласно прототипу обрабатывают раствором кремнефтористоводородной кислоты и затем раствор PbSiF6 направляют на электролиз. Согласно предлагаемому решению кек после передела десульфатации сушат при температуре 280-300oC с целью удаления влаги, разложения диоксида свинца и гидроксида свинца до оксида свинца.

Подтверждением выбранного режима сушки и разложения диоксида и гидроксида свинца при температуре 300oC являются следующие примеры.

Пример 1. 100 г кека, полученного после фильтрации пульпы в результате проведения процесса десульфатации, содержащего 30-40% влаги, 38% диоксида свинца и 40% гидроксида свинца сушили при температуре 280oC и перемешивали в течение одного часа, после чего анализировали на содержание диоксида и гидроксида свинца. Установили, что в сухом остатке содержится до 32% PbO2 и 3% Pb(OH)2. Полное разложение диоксида свинца достигается на переделе плавки-восстановления.

Пример 2. 100 г кека указанного выше состава сушили при 300oC в течение 2 часов. Содержание Pb(OH)2 в сухом остатке не обнаружили.

Режим плавки и восстановления полученного сухого остатка подтверждаем следующими примерами.

Брали 50 г сухого кека, который содержал 61,7% оксида свинца и 34,9% свинцово-сурмянистого сплава и дозировали в солевой расплав массой 100 г (Na2CO3 - 60 мол.% и KCl мол.%) при температуре 750oC. После расплавления шихты весь расплав сливали на металлический поддон, отделяли полученный свинцово-сурмянистый сплав, масса которого составила 16,5 г, а извлечение составило 96,2%. Затем электролит вновь помещали в печь, расплавляли и температуру поддерживали при 750oC. Дозировали в электролит 1,42 г угля и при перемешивании процесс завершался в течение 5 минут, о чем судили по прекращению выделения газа (CO2). После чего расплав замораживали, извлекали выделенный свинец. Масса свинца составила 27,5 г, а извлечение - 96%.

Снижение температуры процесса восстановления на 50oC приводило к увеличению продолжительности процесса на 15 минут, а извлечение свинца составило 95%.

В следующем эксперименте восстановительную плавку вели при температуре 650oC. В расплавленный электролит указанного выше состава загружали 50 г сухого свинцового кека. Продолжительность процесса восстановления составила 60 минут, извлечение свинца составило за это время 93%. На основании выполненных экспериментов оптимальной температурой восстановления оксида свинца в карбонатно-хлоридном электролите является 700 - 720oC. Расход угля на восстановление оксида свинца не превышал, согласно стехиометрии реакции (1), более чем на 10%.

Аналогичными опытами, описанными выше, доказана возможность применения в качестве электролита, в котором проводится разделительно-восстановительная плавка, карбонатных (Na2CO3-K2CO3-Li2CO3, эвтектической смеси) или карбонатно-хлоридных солевых расплавов. Необходимым условием реализации низкотемпературной восстановительной плавки является наличие в расплаве карбоната щелочного металла, что обеспечивает растворение оксида свинца. Конкретный состав солевой смеси выбирают исходя из условия достижения наиболее низкой температуры ее плавления и стоимости этих солей. Следует отметить, что применение указанных солей и подача на плавку чистого оксида свинца делают возможным использование этих электролитов многократно, т.е. практически безотходно.

Сравнительный анализ с прототипом заявляемого способа позволяет сделать вывод, что последний отличается от известного тем, что переработке подвергают весь аккумуляторный лом, а не только отделенную от решеток набивку. Следовательно, выполняется принцип комплексности. Предлагаемая технологическая схема не содержит передела восстановления PbO2 до PbO и передела электролитического выделения свинца, что существенно упрощает технологию. Утилизация сульфата аммония с помощью известкового молока (реакция 3) обеспечивает регенерацию гидроксида аммония, а значит, снижает затраты на реагенты. Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Кроме того, способ позволяет снизить температуру процесса и, тем самым, значительно уменьшить упругость пара свинца, что повышает экологическую безопасность технологии в сравнении с аналогом, снизить расход топлива, не образуются шлаки, требующие захоронения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩЕГО ЛОМА И СВИНЦОВЫХ ПЫЛЕЙ | 1996 |

|

RU2104319C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СВИНЦОВОГО АККУМУЛЯТОРНОГО ЛОМА | 2005 |

|

RU2274669C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВОГО АККУМУЛЯТОРНОГО ЛОМА | 2000 |

|

RU2164537C1 |

| СПОСОБ ПЕРЕРАБОТКИ АККУМУЛЯТОРНОГО СВИНЦОВОГО ЛОМА | 1997 |

|

RU2119540C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВИНЦА | 2014 |

|

RU2555261C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩЕГО АККУМУЛЯТОРНОГО ЛАКА | 1992 |

|

RU2016104C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СВИНЦА | 2005 |

|

RU2282672C1 |

| ПЕРЕРАБОТКА ОТХОДОВ СВИНЦА | 2007 |

|

RU2486266C2 |

| Способ восстановления свинца из оксисульфатных шламов аккумуляторных батарей | 2019 |

|

RU2693245C1 |

| Способ разборки отработанных свинцовых аккумуляторных батарей | 2021 |

|

RU2767310C1 |

Изобретение относится к цветной металлургии, к технологии получения свинца из аккумуляторного лома. В способе переработки вторичного аккумуляторного лома, включающем выщелачивание, фильтрацию и последующее выделение свинца электролизом, металлическую и сульфатно-оксидную фракции лома выщелачивают раствором гидроксида аммония, кек сушат при температуре 280-300°С и плавят при 700-720°С в карбонатно-хлоридном электролите с восстановителем. Обеспечиваются комплексность переработки свинцового аккумуляторного лома, получение свинцово-сурьмянистого сплава и свинца в одном аппарате, упрощение процесса. 2 ил.

Способ переработки аккумуляторного лома, включающий выщелачивание аммонийсодержащим реагентом, отличающийся тем, что в качестве аммонийсодержащего реагента применяют гидроксид аммония и выщелачиванию подвергают металлическую и сульфатно-оксидную фракцию лома с получением после фильтрации кека, который сушат при температуре 280-300°С и плавят при 700-720°С в карбонатно-хлоридном электролите с восстановителем.

| Journal of metals, 1985, 2, p.79-83 | |||

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩЕГО АККУМУЛЯТОРНОГО ЛАКА | 1992 |

|

RU2016104C1 |

| СПОСОБ РАЗДЕЛКИ ЛОМА СВИНЦОВЫХ АККУМУЛЯТОРОВ | 1995 |

|

RU2135612C1 |

| СЫЧЕВ А.П | |||

| и др | |||

| Цветные металлы, 1981, № 2, с.14-18. | |||

Авторы

Даты

2001-08-20—Публикация

2000-04-10—Подача