Изобретение относится к области радиационного неразрушающего контроля и предназначено для контроля сплошности топливного столба тепловыделяющих элементов ядерных энергетических реакторов в процессе их изготовления.

Известен способ контроля сплошности топливного столба гамма-абсорбционным методом (см. А. Д.Асосков и др. "Разработка метода и аппаратуры для контроля сплошности столба топлива в ТВЭЛах". - Вопросы атомной науки и техники. Серия: Радиационная техника. Вып. 1(27), стр.69-73, 1984 г.) и его реализация в а.с. N 830867, МКИ G 01 N 23/08, 1980 г., заключающийся в том, что в процессе перемещения тепловыделяющий элемент просвечивают узкоколлимированным потоком гамма-квантов перпендикулярно его оси, регистрируют гамма-кванты, прошедшие через тепловыделяющий элемент, и определяют значение их скорости счета как количество зарегистрированных гамма-квантов за фиксированный промежуток времени (время экспозиции), сравнивают значение скорости счета с заданным порогом. Момент превышения порога принимается за начало несплошности топливного столба, а момент уменьшения значения скорости счета импульсов ниже порога - за конец несплошности. В промежутке времени между началом и концом регистрации несплошности определяют величину перемещения тепловыделяющего элемента, которую используют для оценки размеров несплошности.

Недостатком данного способа является низкая точность контроля из-за большой погрешности измерения длины малых зазоров между таблетками топливного столба тепловыделяющего элемента и из-за отсутствия возможности классификации несплошностей на сколы таблеток и зазоры.

Наиболее близким по технической сущности и достигаемому результату является способ контроля сплошности топливного столба гамма-абсорбционным методом (см. А.Д.Асосков и др. Разработка метода и аппаратуры для контроля сплошности столба топлива в ТВЭЛах. - Вопросы атомной науки и техники. Серия: Радиационная техника. Вып.1(27), стр.73-78, 1984 г.) - прототип и его реализация в п. N 2108631, МКИ G 01 N 23/08, 1997 г., заключающийся в том, что тепловыделяющий элемент просвечивают в двух взаимно перпендикулярных направлениях узкоколлимированными потоками гамма-квантов. Началом дефекта считают наиболее ранний по времени регистрации момент превышения порогового уровня скоростью счета в одном из каналов, а концом дефекта считается момент, когда значение скорости счета в обоих каналах станет ниже порогового уровня. Для определения типа дефекта анализируют одновременность моментов превышения порогового уровня и одновременность моментов уменьшения скорости счета ниже порога в двух каналах. Если будет зарегистрирована разница больше, чем заданная величина, которая может быть задана в миллиметрах или миллисекундах, то дефект признается сколом.

Недостатками данного способа являются низкая точность контроля из-за большой погрешности измерения длины малых зазоров между таблетками топливного столба тепловыделяющего элемента и низкая достоверность классификации несплошностей на сколы таблеток и зазоры.

Технической задачей изобретения является задача увеличения точности измерения зазоров между таблетками топливного столба тепловыделяющих элементов и повышение достоверности классификации несплошностей на сколы и зазоры.

Техническая задача, стоящая перед изобретением, решается тем, что в способе контроля сплошности топливного столба тепловыделяющих элементов, заключающемся в просвечивании тепловыделяющего элемента потоком гамма-излучения в двух взаимно перпендикулярных направлениях, регистрации потоков, формировании сигналов длительности, их анализе и определении величины зазоров между таблетками и сколов таблеток, согласно изобретению длину зазора определяют по формуле:

Lз=1/2(S1:N01+S2:N02),

где Lз - длина зазора;

S1 и S2 - площади зависимостей скорости счета гамма-квантов, полученных в двух направлениях просвечивания при перемещении тепловыделяющего элемента;

N01 и N02 - скорости счета гамма-квантов на пустой оболочке тепловыделяющего элемента для двух направлений просвечивания,

а наличие скола определяют путем сравнения величины Lз с величиной перемещения тепловыделяющего элемента за время регистрации длины зазора по заранее определенному критерию, при этом уровни порога обнаружения несплошности определяют на неподвижном тепловыделяющем элементе при наличии в нем таблеток, путем анализа промежутков времени так, чтобы промежуток времени, в котором уровень скорости счета превышает выбранный уровень порога обнаружения, не был больше промежутка времени, за который тепловыделяющий элемент переместится на ширину щели коллиматора.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как позволяет уменьшить погрешность измерения, связанную с нестабильностью моментов регистрации начала и конца измерения, за счет регистрации на предельно низком уровне порога обнаружения, соизмеримым с уровнем фона, и соответственно повысить достоверность классификации несплошностей на сколы таблеток и зазора между ними.

Можно определить, что величина площади S всех трех зависимостей выражается формулой:

S=(Lp-Lk)•N0,

где Lp, Lk - величины перемещения тепловыделяющего элемента за время измерения зазора;

N0 - значение скорости счета в отсутствие таблетки.

Если учесть, что разность (Lp - Lk) равна реальной величине зазора Lз (см. фиг. 1), то формула для площади S будет иметь следующий вид:

S=Lз•N0.

Отсюда вытекает то, что оценка величины зазора Lз может быть представлена как

Lз=S:N0

в случае наличия одного канала измерения. Для двух каналов справедлива первая формула.

При данном подходе к оценке величины зазора существенно упрощается идентификация вида дефекта несплошности.

Сущность изобретения поясняется графическими материалами.

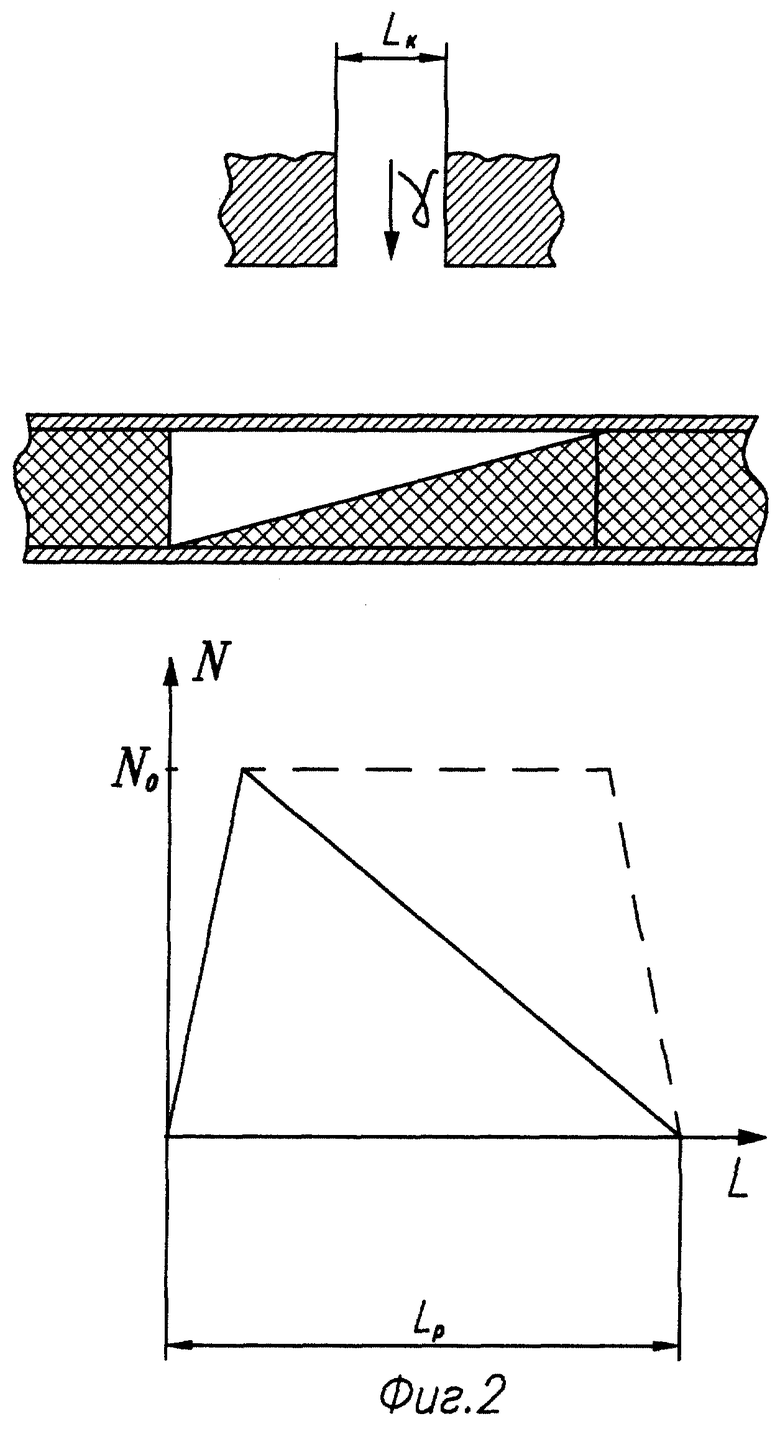

На фиг. 1 показаны зависимости скорости счета N от величины перемещения L перед щелью коллиматора с учетом соотношения длины зазора Lз и ширины щели коллиматора Lк.

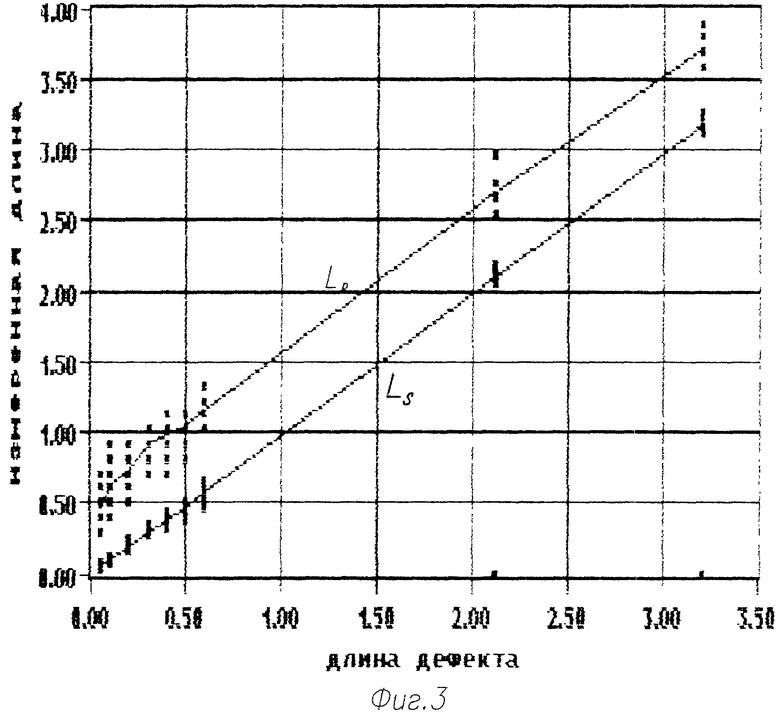

На фиг. 2 показан график зависимости скорости счета N от измерения косого скола на всю длину таблетки.

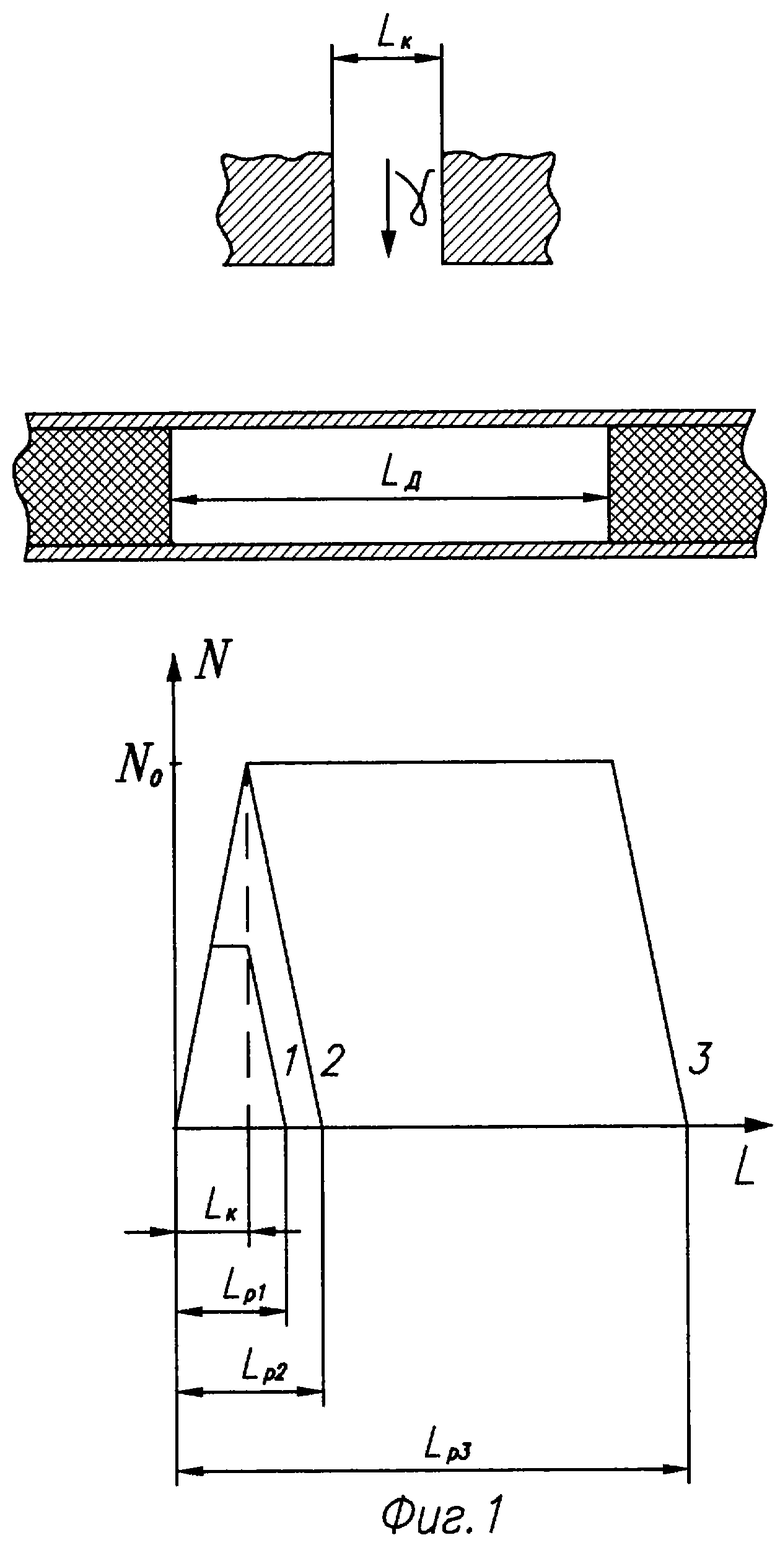

На фиг. 3 изображены графики, построенные по результатам измерений длины зазоров двумя способами.

Зависимости скорости счета N от величины перемещения L на фиг. 1 представлены для трех случаев: L<Lк; L= Lк;L>Lк, которые могут быть получены экспериментально после усреднения результатов большого числа измерений.

Косой скол на всю длину таблетки, результаты измерения скорости счета и график зависимости которого показан на фиг. 2, трудно выявляется, поскольку сравниваются скорости счета по двум каналам измерения, а при таком виде дефекта сравниваемые величины практически одинаковы. Поэтому такой вид скола может быть расценен как зазор.

На фиг. 2 видно, что при одинаковой величине Lp площадь от скола, определенная по предлагаемому способу, будет в два раза меньше, чем площадь от зазора (пунктирная линия), что позволяет легко дифференцировать вид дефекта.

Результаты измерений на фиг. 3 получены путем многократных измерений калиброванного образца с девятью искусственными дефектами, размеры которых отложены по оси X: сверху - график результатов оценки по прототипу, снизу - график по результатам измерения предложенным способом. При сравнении результатов видно, что разброс результатов измерений остается постоянным во всем диапазоне измерений и превышает величину ±0,2мм. При измерении предлагаемым способом разброс результатов измерений существенно меньше и не превышает величину ±0,1мм. Поскольку в предлагаемом способе предел погрешности измерения длины зазора определяется главным образом величиной длины щели коллиматора, то, следовательно, уменьшая ее, можем добиться сверхточных результатов.

Отличием предлагаемого способа является также то, что критерием установления пороговых значений для начала анализа несплошностей выбирается среднее значение скорости счета фона Nф, измеренное в статике на участке тепловыделяющего элемента с таблеткой, то есть началом и окончанием регистрации площади S полезного сигнала от несплошности является момент времени t0, tк - начала и окончания, когда скорость счета превысит Nф, причем продолжительность этого превышения должна быть такой, чтобы тепловыделяющий элемент за это время смог пройти отрезок пути, сравнимый с шириной щели коллиматора Lк. Последнее условие необходимо для обеспечения возможности отстройки от кратковременных превышений текущей скорости счета Nф над установленным ранее значением Nф за счет статистических флуктуаций скорости счета фона, а поскольку спектр фонового сигнала высокочастотный, то данное превышение, не связанное с появлением несплошности, будет кратковременным, поэтому перемещение тепловыделяющего элемента за это время будет значительно меньше, чем ширина щели коллиматора Lк. В этом случае наиболее полно регистрируется полезный сигнал, то есть площадь S от изменения скорости счета, связанная с измеряемой несплошностью (ср. с прототипом, где часть полезного сигнала за счет более высоких порогов отсекается наряду с фоном). Устройство для реализации предлагаемого способа представляет собой измерительный блок, через который в процессе контроля перемещается тепловыделяющий элемент и который состоит из двух идентичных каналов измерения. В состав каждого канала входят коллиматор с источником ионизирующего излучения кобальт-57, сцинтилляционный блок детектирования с кристаллом NaJ(T1) диаметром 10х10 мм и фотоэлектронный умножитель ФЭУ-67Б. Коллиматор выполнен из вольфрамового сплава с размером щели 0,45х7 мм, ориентированной большей стороной поперек оси тепловыделяющего элемента. Щели коллиматора располагаются в одной плоскости перпендикулярной оси тепловыделяющего элемента таким образом, что просвечивание поперечного сечения тепловыделяющего элемента происходит в двух взаимно перпендикулярных направлениях. Блоки детектирования располагаются напротив источников излучения и регистрируют количество гамма-квантов, прошедших через поперечное сечение тепловыделяющего элемента. Сигналы с блоков детектирования в виде электрических импульсов поступают в блок обработки информации, где определяется скорость счета импульсов - число импульсов, зарегистрированных за 1 мс. Измерение величины перемещения тепловыделяющего элемента осуществляется с помощью датчика линейных перемещений ДЛП, измерительный ролик которого находится в постоянном контакте с поверхностью тепловыделяющего элемента.

Пример осуществления способа.

Перед проведением контроля определяются следующие параметры: масштабный коэффициент ДЛП - для пересчета числа импульсов в миллиметры), значение скорости счета на пустой оболочке для каждого канала измерения и уровень порога обнаружения дефектов, величина которого с целью обеспечения требуемой чувствительности для регистрации тонких зазоров и сколов, ниже или равна максимальным значениям скорости счета на таблетках.

При прохождении мимо щели коллиматора участка топливного столба с несплошностью фиксируется момент, когда значение скорости счета в одном из каналов превысит порог обнаружения дефектов. С этого момента начинается построение зависимости изменения скорости счета от величины перемещения тепловыделяющего элемента. После того, как значение скорости счета в обоих каналах станет меньше порога обнаружения, построение зависимости заканчивается. Оценивается длина зарегистрированной несплошности Lp как величина перемещения тепловыделяющего элемента между моментами начала и конца ее регистрации. Далее определяется величина площади полученной зависимости для каждого канала в отдельности. Одним из наиболее легко осуществимых вариантов определения площади является следующий: между моментами начала и конца регистрации дефекта определяется сумма произведений числа зарегистрированных импульсов гамма-квантов с блока детектирования за 1 мс на величину перемещения тепловыделяющего элемента за это время. После этого по формуле оценивают значение длины несплошности Ls как среднее арифметическое результатов измерения по двум каналам.

Таким образом, предложенный способ дает новый положительный эффект при измерении несплошностей топливного столба тепловыделяющих элементов при их производстве, что повышает их эксплуатационную надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО КОНТРОЛЯ СПЛОШНОСТИ ТОПЛИВНОГО СТОЛБА | 1997 |

|

RU2108631C1 |

| УСТРОЙСТВО КОНТРОЛЯ СПЛОШНОСТИ ТОПЛИВНОГО СТОЛБА | 2001 |

|

RU2222063C2 |

| СПОСОБ КОНТРОЛЯ ТОПЛИВНОГО СТОЛБА ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2483373C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2231836C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 1995 |

|

RU2107960C1 |

| СПОСОБ КОНТРОЛЯ, РАЗБРАКОВКИ И ПЕРЕРАБОТКИ БРАКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2195722C2 |

| СПОСОБ СНАРЯЖЕНИЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2000 |

|

RU2195718C2 |

| ЛИНИЯ КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2242297C2 |

| Способ контроля сколов топливных таблеток в собранном тепловыделяющем элементе | 2022 |

|

RU2797858C1 |

| Способ автоматического контроля наличия комплектующих в твэлах и сплошности топливного столба и устройство для его реализации | 2022 |

|

RU2792704C1 |

Изобретение относится к радиационному неразрушающему контролю и предназначено для контроля сплошности топливного столба тепловыделяющих элементов ядерных энергетических реакторов в процессе их изготовления. Технический результат заключается в увеличении точности измерения зазоров между таблетками топливного столба тепловыделяющих элементов и повышении достоверности классификации несплошностей на сколы и зазоры. Сущность изобретения: тепловыделяющий элемент просвечивают потоком гамма-излучения в двух взаимно перпендикулярных направлениях, регистрируют поток прошедшего гамма-излучения и анализируют сигналы детекторов. Педварительно такие же действия проводят для пустой оболочки тепловыделяющего элемента. Затем определяют длины зазора по формуле L3 = 1/2 (S1 : N01 + S2 : N02), где L3 - длина зазора; S1 и S2 - площади зависимостей скорости счета гамма-квантов, полученных в двух направлениях просвечивания при перемещении тепловыделяющего элемента; N01 и N02 - скорости счета гамма-квантов на пустой оболочке тепловыделяющего элемента для двух направлений просвечивания. Наличие скола определяют путем сравнения величины L3 с величиной перемещения тепловыделяющего элемента за время регистрации длины зазора по заранее определенному критерию. Уровни порога обнаружения несплошности определяют на неподвижном тепловыделяющем элементе при наличии в нем таблеток путем анализа промежутков времени так, чтобы промежуток времени, в котором уровень скорости счета превышает выбранный уровень порога обнаружения, не был больше промежутка времени, за который тепловыделяющий элемент переместится на ширину щели коллиматора. 3 ил.

Способ контроля сплошности топливного столба тепловыделяющих элементов, заключающийся в просвечивании тепловыделяющего элемента потоком гамма-излучения в двух взаимно перпендикулярных направлениях, регистрации потоков, формировании сигналов длительности, их анализе и определении величины зазоров между таблетками и сколов таблеток, отличающийся тем, что длину зазора определяют по формуле

L3 = l/2(S1 : N01 + S2 : N02),

где L3 - длина зазора;

S1 и S2 - площади зависимостей скорости счета гамма-квантов, полученных в двух направлениях просвечивания при перемещении тепловыделяющего элемента;

N01 и N02 - скорости счета гамма-квантов на пустой оболочке тепловыделяющего элемента для двух направлений просвечивания,

а наличие скола определяют путем сравнивания величины L3 с величиной перемещения тепловыделяющего элемента за время регистрации длины зазора по заранее определенному критерию, при этом уровни порога обнаружения несплошности определяют на неподвижном тепловыделяющем элементе путем анализа промежутков времени так, чтобы промежуток времени, в котором уровень скорости счета превышает выбранный уровень порога обнаружения, не был больше промежутка времени, за который тепловыделяющий элемент переместится на ширину щели коллиматора.

| АСОСКОВ А.Д | |||

| и др | |||

| Разработка метода и аппаратуры для контроля сплошности столба топлива в ТВЭЛах | |||

| - ВАНТ, Серия "Радиационная техника", вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО КОНТРОЛЯ СПЛОШНОСТИ ТОПЛИВНОГО СТОЛБА | 1997 |

|

RU2108631C1 |

| Устройство для измерения зазоров | 1980 |

|

SU830867A1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ЗАГОТОВОК ОСНОВАНИЙ РЕЗИСТОРОВ | 0 |

|

SU356701A1 |

| Способ получения разжижителя цементно-сырьевых шламов | 1982 |

|

SU1062212A1 |

| DUCKART A.C | |||

| "Nuclear fuel perforamance" | |||

| Procceding Jnt | |||

| Conference | |||

| London, 1973, p.70.1-70.4. | |||

Авторы

Даты

2001-08-20—Публикация

1999-10-20—Подача