Изобретение относится к атомной промышленности и может найти применение на предприятиях изготовления тепловыделяющих элементов (ТВЭЛ) для ядерных энергетических реакторов ВВЭР-1000 и ВВЭР-440.

Известно, что ТВЭЛы являются продукцией, для которой вероятность отказа в ядерном реакторе должна быть чрезвычайно мала, т.е. к ней предъявляется требование высокой надежности.

Известен способ контроля, разбраковки и переработки брака тепловыделяющих элементов, включающий контроль длины оболочки ТВЭЛа, контроль по наличию дефектов на поверхности оболочки ТВЭЛа и на ее торцах, контроль по кривизне оболочки ТВЭЛа, ультразвуковой контроль сварного шва оболочки ТВЭЛа и нижней заглушки, переработку брака оболочки ТВЭЛа по кривизне путем проводки через систему роликов обжатия и отбраковку оболочек ТВЭЛа с дефектами (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов, книга 1, под редакцией Ф.Г.Решетникова, М., Энергоатомиздат, 1995 г., с. 150-151, 156).

Способ позволяет осуществлять активный контроль технологического процесса изготовления оболочек для тепловыделяющих элементов, вмешаться в ход процесса для вывода из технологического процесса бракованных оболочек ТВЭЛ. Если брак оболочек ТВЭЛов по кривизне является исправимым, то брак оболочек ТВЭЛ по длине, дефектам поверхности, дефектам торцов, качеству сварного шва оболочки с нижней заглушкой относится к неисправимому браку и подлежит изоляции.

Наиболее близким по технической сущности и достигаемому эффекту является способ контроля, разбраковки и переработки брака ТВЭЛ, включающий операции входного контроля трубок из сплава циркония с 1% ниобия, контроля длины трубки-оболочки и качества торцов после обрезки трубки в размер оболочки ТВЭЛа, взвешивания оболочки ТВЭЛа, ультразвукового контроля сварного шва оболочки с нижней заглушкой после электронно-лучевой сварки, контроля плотности топливных таблеток гамма-абсорбционным методом, определения длины столба топливных таблеток в снаряженной оболочке ТВЭЛа, зазоров между топливными таблетками, длины компенсационного пространства в оболочке ТВЭЛа, наличия фиксаторов, наличия сколов топливных таблеток гамма-абсорбционным методом, контроля давления гелия в ТВЭЛе после его герметизации контактной стыковой сваркой верхней заглушки к открытому концу снаряженной оболочки ТВЭЛа, ультразвукового контроля сварного шва после контактной стыковой сварки снаряженной оболочки ТВЭЛа с верхней заглушкой, контроля и разбраковки ТВЭЛа по диаметру и кривизне (см. патент Российской Федерации RU 2140674, G 21 С 21/02. Способ изготовления и сборки тепловыделяющих элементов в тепловыделяющие кассеты).

Способ-прототип позволяет осуществлять изготовление ТВЭЛов для ядерных энергетических реакторов ВВЭР-1000 длиной 3550 мм и ВВЭР-440 длиной 2500 мм и проводить контроль и разбраковку как оболочек ТВЭЛ, так и снаряженных ТВЭЛов.

Как в известном способе, так и в способе-прототипе выявляются дефекты несоответствия длины оболочки ТВЭЛа после обрезки трубок в размер оболочки ТВЭла, несоответствия углов фаски на торцах при отрезке трубки в размер оболочки ТВЭЛа, что приводит к браку при сварке оболочки ТВЭЛа с заглушками, несоответствия качества сварного шва оболочки ТВЭЛа с нижней заглушкой после электронно-лучевой сварки, дефекты по наличию механических повреждений на поверхности оболочки (царапины, проколы, вмятины и т.д.) и дефект по кривизне оболочки.

При снаряжении топливных таблеток в открытый конец оболочки (к другому концу оболочки приварена нижняя заглушка) возможен либо перегруз, либо недогруз топливных таблеток из-за их колеблющейся массы, что нежелательно, и выявлен этот брак может быть только на последующих операциях контроля герметизированных ТВЭЛов. Переработка такого брака возможна только путем разрушения оболочки, извлечения топливных таблеток, их частичный возврат на операцию снаряжения, но при этом оболочка полностью уходит в брак.

Кроме того, в способе-прототипе выявляются дефекты сварки сварного шва открытого конца снаряженной оболочки с верхней заглушкой после контактной стыковой сварки. Переработка такого брака по сварочному шву снаряженной оболочки с верхней заглушкой возможна только путем разрушения оболочки.

Технической задачей является повышение выхода годных оболочек и тепловыделяющих элементов.

Эта техническая задача решается тем, что в способе контроля, разбраковки и переработки брака тепловыделяющих элементов для ядерных энергетических реакторов ВВЭР-1000 и ВВЭР-440, включающем операции входного контроля трубок из сплава циркония с ниобием, контроля длины трубки-оболочки и качества торцов после обрезки трубки в размер оболочки тепловыделяющего элемента, взвешивания оболочки тепловыделяющего элемента, ультразвукового контроля сварного шва после электронно-лучевой сварки нижней заглушки к одному из торцов оболочки, контроля плотности топливных таблеток гамма-абсорбционным методом, определения длины столба топливных таблеток в снаряженной оболочке, зазоров между топливными таблетками, длины компенсационного пространства в оболочке, наличия фиксаторов, наличия сколов топливных таблеток гамма-абсорбционным методом, контроля давления гелия в тепловыделяющем элементе, ультразвукового контроля сварного шва после герметизации тепловыделяющего элемента контактной стыковой сваркой верхней заглушки к оболочке, контроля и разбраковки его по кривизне и диаметру, переработки брака по кривизне путем проводки через систему роликов и отбраковки оболочек и ТВЭЛ с дефектами; согласно изобретению отбракованную оболочку тепловыделяющего элемента ВВЭР-1000 с дефектами по длине, наличию дефектов на ее поверхности, торцах и браку сварного шва оболочки тепловыделяющего элемента с нижней заглушкой после электронно-лучевой сварки подвергают повторному контролю, выявляют границы бездефектной зоны и, если бездефектная зона равна или больше длины оболочки тепловыделяющего элемента ВВЭР-440, то осуществляют ее обрезку в размер оболочки тепловыделяющего элемента ВВЭР-440, а перед операцией контроля гамма-абсорбционным методом длины столба топливных таблеток в снаряженной оболочке, зазоров между топливными таблетками, длины компенсационного пространства в оболочке, наличия фиксаторов и сколов на топливных таблетках осуществляют взвешивание снаряженной топливными таблетками оболочки с разбраковкой ее по весу и возвратом на доснаряжение, либо на изъятие из оболочки топливной таблетки или таблеток при превышении веса снаряженной оболочки выше заданного веса, брак тепловыделяющих элементов ВВЭР-1000 по качеству сварного шва после контактной стыковой сварки верхней заглушки к снаряженной оболочке тепловыделяющего элемента и брак ТВЭЛа по давлению гелия под оболочкой подвергают обрезке верхней заглушки по компенсационному пространству оболочки, расснаряжению топливных таблеток и возврату их на повторное снаряжение, а оболочку ТВЭЛа ВВЭР-1000 после обрезки нижней заглушки, химобработки и сушки подвергают обрезке в размер оболочки тепловыделяющего элемента ВВЭР-440.

Способ позволяет вмешаться в ход технологического процесса, выявить, изолировать и переработать брак:

а) путем выявления бездефектной зоны оболочки ТВЭла ВВЭР-1000, обрезки ее в размер оболочки ТВЭЛа ВВЭР-440 и тем самым повысить выход годных оболочек;

б) введение операции контроля веса снаряженной топливными таблетками оболочки позволит выявить брак по весу и принять меры по стабилизации этого веса до герметизации, что позволит повысить выход годных снаряженных оболочек ТВЭЛа;

в) переработка брака по качеству сварного шва после контактной стыковой сварки путем обрезки верхней заглушки по компенсационному пространству в оболочке, возврата топливных таблеток на снаряжение и обрезки оболочки ТВЭЛа ВВЭР-1000 в размер оболочки ТВЭЛа ВВЭР-440 позволит повысить выход годных как оболочек, так и ТВЭЛов.

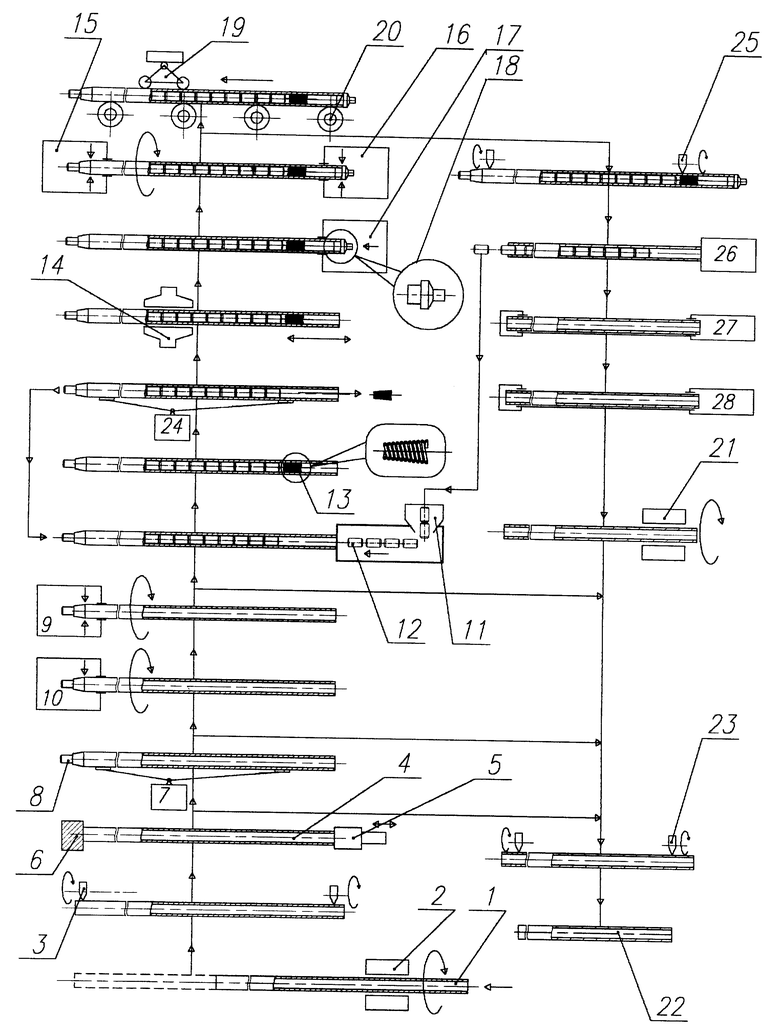

Способ контроля, разбраковки и переработки брака тепловыделяющих элементов показан на чертеже и осуществляют следующим образом.

Трубки 1 из циркониевого сплава с 1% ниобия проходят входной контроль 2 для определения дефектов.

После обрезки 3 трубок 1 в размер оболочки 4 ТВЭЛа ВВЭР-1000 осуществляют контроль 5 длины, которая составляет 3550 мм и осуществляют контроль 6 торцов трубки-оболочки 4, проводят взвешивание 7 оболочки 4 с запрессованной в нее нижней заглушкой 8 и ультразвуковой контроль 9 сварного шва после электронно-лучевой сварки 10 нижней заглушки 8 к одному из торцов оболочки 4, Проводят контроль 11 плотности топливных таблеток 12 гамма-абсорбционным методом, определяют длину столба топливных таблеток 12 в снаряженной оболочке 4, зазоров между топливными таблетками 12, длины компенсационного пространства в оболочке 4, наличия фиксаторов 13, наличия сколов топливных таблеток 12 гамма-абсорбционным методом 14. Осуществляют контроль 15 давления гелия в ТВЭЛе 4 и ультразвуковой контроль 16 сварного шва после герметизации 17 сваркой верхней заглушки 18 к снаряженной оболочке 4, а также контроль 19 по кривизне и диаметру. Брак по кривизне перерабатывают путем проводки ТВЭЛа через систему роликов 20 и отбраковывают как оболочку, так и ТВЭЛы 4 с дефектами по всем видам контроля. Отбракованную оболочку ТВЭЛа 4 ВВЭР-1000 с дефектами по длине, весу, наличию дефектов на ее поверхности, торцах и браку сварного шва оболочки 4 ТВЭЛа с нижней заглушкой 8 после электронно-лучевой сварки 10 подвергают повторному контролю 21, выявляют границы бездефектной зоны и, если бездефектная зона равна или больше длины оболочки 22 ТВЭЛа ВВЭР-440, то осуществляют ее обрезку 23 в размер оболочки 22 ТВЭЛа ВВЭР-440 длиной 2500 мм.

Перед операцией контроля 14 гамма-абсорбционным методом длины столба топливных таблеток 12 в снаряженной оболочке 4, зазоров между топливными таблетками 12, длины компенсационного пространства в оболочке 4, наличия фиксаторов 13 и сколов на топливных таблетках 12 осуществляют взвешивание 24 снаряженной топливными таблетками 12 оболочки 4 с разбраковкой ее по весу и возвратом на доснаряжение, либо на изъятие из оболочки 4 топливной таблетки 12, либо таблеток 12 при превышении веса снаряженной оболочки 4 выше заданного веса.

Брак ТВЭЛов 4 ВВЭР-1000 по качеству сварного шва после контактной стыковой сварки 17 верхней заглушки 18 к снаряженной оболочке 4 ТВЭЛа подвергают обрезке 25 верхней заглушки 18 по компенсационному пространству оболочки 4, расснаряжению 26 топливных таблеток 12 и возврату их на повторное снаряжение в оболочку 4 и обрезке заглушки 8. Оболочку ТВЭЛа ВВЭР-1000 после обрезки 25 расснаряжения 26, химобработки 27 и сушки 28 подвергают обрезке 23 в размер оболочки 22 ТВЭЛа ВВЭР-440 на длину 2500 мм.

Брак по контролю 15 давления гелия, т.е. ниже заданного, перерабатывают аналогичным образом, т. е. направляют на обрезку 25 верхней заглушки 18 по компенсационному пространству оболочки 4, расснаряжение 26 топливных таблеток 12 и возврат топливных таблеток 12 на повторное снаряжение в оболочку 4, а оболочку после обрезки 25, расснаряжения 26 обрезки 25 нижней заглушки 8 на химобработку 27, сушку 28 и обрезку 23 в размер оболочки 22 ТВЭЛа ВВЭР-440.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| СПОСОБ СНАРЯЖЕНИЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2000 |

|

RU2195718C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2459292C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 2001 |

|

RU2216058C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2216801C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2002 |

|

RU2228550C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2248054C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2231835C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

Изобретение относится к атомной энергетике и может найти применение на предприятиях по изготовлению тепловыделяющих элементов для энергетических ядерных реакторов. Технический результат изобретения - повышение выхода годных оболочек и тепловыделяющих элементов. Отбракованную оболочку тепловыделяющего элемента ВВЭР-1000 с дефектами по длине, наличию дефектов на ее поверхности, торцах и браку сварного шва оболочки тепловыделяющего элемента с нижней заглушкой после электронно-лучевой сварки подвергают повторному контролю. Выявляют границы бездефектной зоны и, если бездефектная зона равна или больше длины оболочки тепловыделяющего элемента ВВЭР-440, то осуществляют ее обрезку в размер оболочки тепловыделяющего элемента ВВЭР-440. Перед операцией контроля гамма-абсорбционным методом длины столба топливных таблеток в снаряженной оболочке зазоров между топливными таблетками, длины компенсационного пространства в оболочке, наличия фиксаторов и сколов на топливных таблетках осуществляют взвешивание снаряженной топливными таблетками оболочки с разбраковкой ее по весу и возвратом на доснаряжение, либо на изъятие из оболочки топливных таблеток при превышении веса снаряженной оболочки выше заданного веса. Брак тепловыделяющих элементов ВВЭР-1000 по качеству сварного шва после контактной стыковой сварки верхней заглушки к снаряженной оболочке тепловыделяющего элемента и брак тепловыделяющего элемента по давлению гелия под оболочкой подвергают обрезке верхней заглушки по компенсационному пространству оболочки, расснаряжению топливных таблеток и возврату их на повторное снаряжение, а оболочку тепловыделяющего элемента подвергают обрезке в размер оболочки тепловыделяющего элемента ВВЭР-440. 1 ил.

Способ контроля, разбраковки и переработки брака тепловыделяющих элементов для ядерных энергетических реакторов ВВЭР-1000 и ВВЭР-440, включающий операции входного контроля трубок из сплава циркония с ниобием, контроля длины трубки-оболочки и качества торцов после обрезки трубки в размер оболочки тепловыделяющего элемента, взвешивания оболочки тепловыделяющего элемента, ультразвукового контроля сварного шва после электронно-лучевой сварки нижней заглушки к одному из торцов оболочки, контроля плотности топливных таблеток гамма-абсорбционным методом, определения длины столба топливных таблеток в снаряженной оболочке, зазоров между топливными таблетками, длины компенсационного пространства в оболочке, наличия фиксаторов, наличия сколов топливных таблеток гамма-абсорбционным методом, контроля давления гелия в тепловыделяющем элементе, ультразвукового контроля сварного шва после герметизации тепловыделяющего элемента контактной стыковой сваркой верхней заглушки к оболочке, контроля и разбраковки его по кривизне и диаметру, переработки брака по кривизне путем проводки через систему роликов и отбраковки оболочек и тепловыделяющих элементов с дефектами, отличающийся тем, что отбракованную оболочку тепловыделяющего элемента ВВЭР-1000 с дефектами по длине, наличию дефектов на ее поверхности, торцах и браку сварного шва оболочки тепловыделяющего элемента с нижней заглушкой после электронно-лучевой сварки подвергают повторному контролю, выявляют границы бездефектной зоны и, если бездефектная зона равна или больше длины оболочки тепловыделяющего элемента ВВЭР-440, то осуществляют ее обрезку в размер оболочки тепловыделяющего элемента ВВЭР-440, а перед операцией контроля гамма-абсорбционным методом длины столба топливных таблеток в снаряженной оболочке, зазоров между топливными таблетками, длины компенсационного пространства в оболочке, наличия фиксаторов и сколов на топливных таблетках осуществляют взвешивание снаряженной топливными таблетками оболочки с разбраковкой ее по весу и возвратом на доснаряжение, либо на изъятие из оболочки топливной таблетки или таблеток при превышении веса снаряженной оболочки выше заданного веса, брак тепловыделяющих элементов ВВЭР-1000 по качеству сварного шва после контактной стыковой сварки верхней заглушки к снаряженной оболочке тепловыделяющего элемента и брак по давлению гелия под оболочкой подвергают обрезке верхней заглушки по компенсационному пространству оболочки, расснаряжению топливных таблеток и возврату их на повторное снаряжение, а оболочку тепловыделяющего элемента ВВЭР-1000 после обрезки нижней заглушки, химобработки и сушки подвергают обрезке в размер оболочки тепловыделяющего элемента ВВЭР-440.

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| RU 2070740 С1, 27.10.1999 | |||

| Алмазное сверло | 1984 |

|

SU1248822A1 |

| DE 3219938 А1, 01.12.1983 | |||

| DE 3337084 А1, 25.04.1985 | |||

| US 4879088 А, 07.11.1989. | |||

Авторы

Даты

2002-12-27—Публикация

2000-07-03—Подача