Изобретение относится к атомной энергетике и может найти применение на предприятиях изготовления тепловыделяющих элементов (ТВЭЛ) стержневого типа.

Известен способ изготовления ТВЭЛа, включающий сварку нижней заглушки с оболочкой, снаряжение топливных таблеток в оболочку через ее открытый конец, вставку фиксатора и герметизацию сваркой верхней заглушки под давлением инертного газа под оболочкой (см. Патент Российской Федерации 2092915, МПК 6 G 21 С 3/10, 21/00, от 27.03.96 г.).

Известно, что при снаряжении ТВЭЛа не исключены случаи получения брака по правильности сборки основных компонентов ТВЭЛа, включающих определение длины столба топливных таблеток, зазоров между топливными таблетками, длины газосборника (компенсационного пространства), наличия фиксаторов, наличия сколов топливных таблеток в газосборнике (компенсационном пространстве), расколовшихся топливных таблеток, топливных таблеток или сколов топливных таблеток, попавших в зазоры между топливными таблетками.

Все вышеперечисленные параметры строго регламентированы и имеют определенные допустимые значения (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов, книга 2, под редакцией Ф.Г.Решетникова. - М.: Энергоатомиздат, 1995 г., с. 282, таблица 21.4).

В настоящее время допустимые значения этих параметров ужесточены и являются строго обязательными к исполнению, так как нарушение этих параметров может привести к аварийной ситуации в ядерном реакторе.

Однако формула по патенту RU 2092915 не предусматривает контроля вышеуказанных параметров и разбраковку снаряженных ТВЭЛ по отклонениям от допустимых значений этих параметров.

Известен способ снаряжения и разбраковки ТВЭЛа стержневого типа, включающий использование оболочки с приваренной нижней заглушкой, снаряжение в открытый конец оболочки столба топливных таблеток, ввод фиксатора, вакуумирование внутреннего объема ТВЭЛа, заполнение гелием, герметизацию сваркой верхней заглушки под давлением гелия под оболочкой и контроль гамма-абсорбционным методом правильности сборки основных компонентов ТВЭЛа (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов, книга 2, под редакцией Ф.Г.Решетникова. - М.: Энергоатомиздат, 1995 г. , с. 159, 160, 280-282). Наиболее характерные виды брака показаны на стр. 281, рис. 21, 13 (см. там же).

Гамма-абсорбционный метод контроля правильности сборки основных компонентов ТВЭЛа позволит выявить отклонения допустимых значений параметров только после герметизации ТВЭЛа.

При регенерации бракованного ТВЭЛа необходимо разрушить оболочку для того, чтобы извлечь топливные таблетки, но при этом разрушенная оболочка будет годна лишь на переплавку, что снижает выход годных как оболочек, так и топливных таблеток, которые могут быть повреждены при разрушении оболочки.

Известен способ разрушения ТВЭЛов, заключенных в металлическую оболочку на основе циркония, включающий гидрирование оболочки при нагревании газообразным водородом при 200-550oС и давлении водорода 1,5-50 атм (см. Патент Чешский 631454, МПК G 21 С 19/36, от 21.03.75. Этот способ, разрушая оболочку из циркония, загрязняет материалом оболочки топливные таблетки, которые, прежде чем использовать вновь, требуется очистить от разрушенного материала оболочки.

Наиболее близким по техническим условиям и достигаемому эффекту является способ снаряжения и разбраковки тепловыделяющего элемента стержневого типа, включающий использование оболочки с приваренной нижней заглушкой, контроль плотности топливных таблеток гамма-абсорбционным методом, снаряжение топливных таблеток в открытый конец оболочки методом вибрации, вакуумную очистку открытого конца снаряженной оболочки от топливной пыли, запрессовку фиксаторов в открытый конец снаряженной оболочки, определение длины столба топливных таблеток в снаряженной оболочке, зазоров между топливными таблетками, длины компенсационного пространства (газосборника), наличия фиксаторов и наличия сколов топливных таблеток гамма-абсорбционным методом (см. Патент Российской Федерации 2140674 по заявке 98103785/06, МПК 6 G 21 С 21/02, от 03.03.98, опубл. 27.10.99. Способ изготовления и сборки тепловыделяющих элементов в тепловыделяющие кассеты). Способ-прототип обеспечивает выявление брака снаряженных оболочек на стадии до проведения герметизации, т.е. непосредственно после снаряжения оболочки топливными таблетками и запрессовки фиксатора, фиксирующего столб топливных таблеток в оболочке. Как известно, фиксаторы пружинные или втулочные разрезные размещаются во внутренней полости оболочки с натягом, для того чтобы фиксировать столб топливных таблеток в оболочке для предотвращения от разбалтывания при транспортных перевозках ТВЭЛов.

Однако при выявлении брака снаряженных оболочек извлечь топливные таблетки через открытый конец оболочки без удаления фиксаторов невозможно. Требуется специальное устройство удаления фиксаторов, позволяющее без повреждения топливных таблеток и оболочки проводить эту операцию.

Технической задачей является повышение выхода годных ТВЭЛ.

Эта техническая задача решается тем, что в способе снаряжения и разбраковки тепловыделяющего элемента, включающем использование оболочки с приваренной нижней заглушкой, контроль плотности топливных таблеток гамма-абсорбционным методом, снаряжение топливных таблеток в открытый конец оболочки методом вибрации, вакуумную очистку открытого конца снаряженной оболочки от топливной пыли, запрессовку фиксаторов в открытый конец снаряженной оболочки, определение длины столба топливных таблеток в снаряженной оболочке, зазоров единичных и суммарных между топливными таблетками, длины компенсационного пространства (газосборника), наличия фиксаторов и их длины, наличия сколов, крошки топливных таблеток гамма-абсорбционным методом и отбраковку по вышеперечисленным параметрам, согласно изобретению из отбракованных снаряженных топливными таблетками оболочек извлекают фиксаторы, используя при этом съемник в виде штопора, брак по длине столба топливных таблеток в снаряженной оболочке исправляют путем добавки или изъятия топливных таблеток до заданной длины столба топливных таблеток, одновременно с этим исправляется длина компенсационного пространства (газосборника) до заданной, снаряженные оболочки после исправления брака вместе с снаряженными оболочками, отбракованными по фиксаторам, направляют на повторную запрессовку фиксаторов, а снаряженные оболочки с браком по сколам, единичным зазорам, суммарному зазору между топливными таблетками направляют на расснаряжение, где их укладывают приваренными заглушками в сторону приложения усилий вибрации, через открытый конец оболочки выводят таблетками из оболочки, подвергают сепарации от сколов топливных таблеток, направляют на виброснаряжение, расснаряженную оболочку разворачивают на 180o открытым концом на прием столба топливных таблеток и осуществляют ее виброснаряжение.

Другим отличием является то, что для извлечения разрезных втулочных фиксаторов из снаряженной оболочки используют съемник в виде штопора с резьбой на рабочей части, а для извлечения пружинного фиксатора из снаряженной оболочки используют съемник в виде штопора с винтовой канавкой на рабочей части, повторяющей форму витков пружинного фиксатора.

Предложенный способ позволяет выявить, разбраковать и устранить дефекты снаряжения без повреждения топливных таблеток и оболочки, использовать топливные таблетки и оболочку для повторного снаряжения, что дает возможность повысить выход годных ТВЭЛ.

На чертежах представлен способ снаряжения и разбраковки ТВЭЛ, где:

на фиг.1 - схема снаряжения и разбраковки ТВЭЛ;

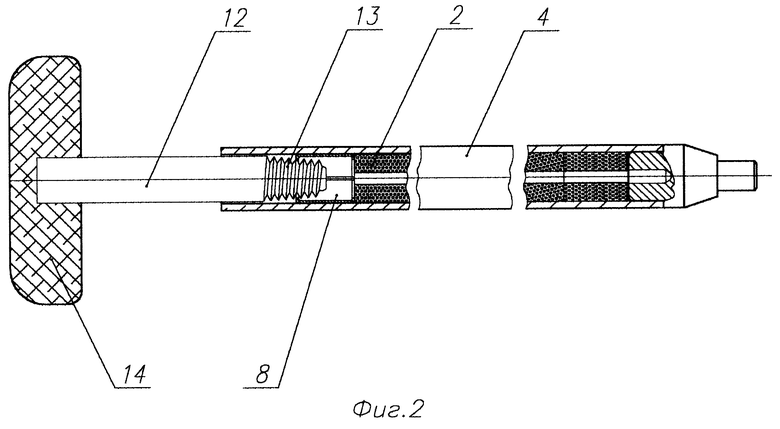

на фиг. 2 - съемник-штопор для извлечения фиксаторов в виде разрезных втулок;

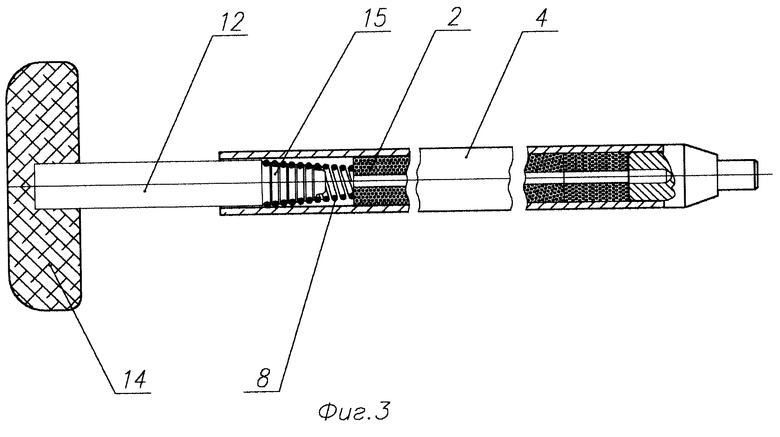

на фиг.3 - съемник-штопор для извлечения пружинного фиксатора.

Пример осуществления способа.

На операции 1 гамма-абсорбционным методом осуществляют контроль плотности топливных таблеток 2 и контроль внешних геометрических размеров и направляют на операцию 3 снаряжения, где осуществляют формирование столба топливных таблеток и снаряжение их вибрационным методом в открытый конец оболочки 4 с приваренной заглушкой к другому концу при амплитуде колебаний 0-4,8 мм, угле вибрации 30±1o и частоте колебаний 10-118 Гц. После снаряжения на открытом конце снаряженной оболочки 4 остаются следы пыли топливного материала, попадание которых в сварочный шов не желательно, т.к. приводит к браку по сварке. Удаление топливной пыли осуществляют на операции 5 вакуумным отсосом (не показано). На операции 6 осуществляют доснаряжение. На операции 7 осуществляют запрессовку фиксаторов 8 при усилии 2-4 атм в открытый конец снаряженной оболочки 4 для фиксации столба таблеток 2 в оболочке 4. Фиксаторы 8 могут быть в виде разрезной втулки либо в виде пружины, расклинивающейся внутри оболочки 4. На операции 9 проводят гамма-абсорбционный контроль снаряженной оболочки 4 с определением длины столба топливных таблеток 2, зазоров между таблетками как единичных, так и суммарных, длины компенсационного пространства (газосборника), наличия фиксаторов 8 и их длины, наличия сколов таблеток и крошки. Годные снаряженные оболочки 4 направляют на операцию 10 герметизации, а брак снаряженных оболочек 4 на операцию 11 извлечения фиксатора 8 из бракованной снаряженной оболочки через ее открытый конец.

Извлечение фиксатора 8 разрезного втулочного осуществляют с использованием съемника-штока 12, у которого рабочая часть имеет резьбу 13. Рабочий конец 13 вводят в открытый конец оболочки 4 в полость фиксатора 8, поворотом ручки 14 резьба 13 вступает в контакт с внутренней полостью фиксатора 8 и фиксатор 8 свободно удаляется из открытого конца снаряженной оболочки 4.

Извлечение пружинного фиксатора 8 осуществляют с использованием съемника-штока 12, который рабочей частью с винтовой канавкой 15 вводят в открытый конец снаряженной оболочки 4, поворачивают рукояткой 14, витки пружинного фиксатора 8 при этом входят в винтовую канавку 15 и фиксатор 8 свободно удаляется из открытого конца снаряженной оболочки 4.

Брак 16 столба топливных таблеток 2 по наличию фиксаторов и брак 17 по длине фиксаторов направляют на операцию 7 запрессовки фиксаторов 8.

Брак 18 по длине столба топливных таблеток 2 и брак 19 по длине компенсационного пространства (газосборника) направляют на операцию 6 доснаряжения таблетками 2. Брак 20 по сколам, наличию крошки, брак 21 по единичным зазорам между таблетками 2, брак 22 по суммарному зазору между таблетками 2 направляют на расснаряжение на операцию 3, где снаряженную оболочку укладывают открытым концом в противоположном направлении от приложения вибрации. При этом столб топливных таблеток 2 через открытый конец выводится из оболочки 4 и направляется на операцию 23, где после сепарирования от сколов и крошки таблетки 2 направляются на операцию 3 снаряжения, а оболочка 4 после расснаряжения поворачивается на 180o и открытым концом стыкуется с вводом столба топливных таблеток 2 с операции 3.

Способ прошел испытания и получены положительные результаты по сохранению топливных таблеток и оболочек при расснаряжении, позволяющие использовать топливные таблетки и оболочки повторно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ, РАЗБРАКОВКИ И ПЕРЕРАБОТКИ БРАКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2195722C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2397557C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ ЛИНИИ КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2237935C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2216801C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2459292C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2231836C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2002 |

|

RU2228550C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 1995 |

|

RU2107960C1 |

Изобретение относится к атомной энергетике и может найти применение на предприятиях по изготовлению тепловыделяющих элементов стержневого типа. Технический результат изобретения - повышение выхода годных тепловыделяющих элементов. В способе снаряжения и разбраковки тепловыделяющего элемента из отбракованных снаряженных топливными таблетками оболочек извлекают фиксаторы, используя при этом съемник в виде штопора, брак по длине столба топливных таблеток в снаряженной оболочке исправляют путем добавки или изъятия топливных таблеток до заданной длины столба топливных таблеток. Одновременно с этим исправляется длина компенсационного пространства до заданной. Снаряженные оболочки после исправления брака вместе со снаряженными оболочками, отбракованными по фиксаторам, направляют на повторную запрессовку фиксаторов, а снаряженные оболочки с браком по сколам, единичным зазорам, суммарному зазору между топливными таблетками направляют на расснаряжение, где их укладывают приваренными заглушками в сторону приложения усилий вибрации. Через открытый конец оболочки выводят таблетки из оболочки, подвергают сепарации от сколов топливных таблеток, направляют на виброснаряжение, расснаряженную оболочку разворачивают на 180o открытым концом на прием столба топливных таблеток и осуществляют ее виброснаряжение. Для извлечения разрезных втулочных фиксаторов из снаряженной оболочки используют съемник в виде штопора с резьбой на рабочей части, а для извлечения пружинного фиксатора из снаряженной оболочки используют съемник в виде штопора с винтовой канавкой на рабочей части, повторяющей форму витков пружинного фиксатора. 2 з.п. ф-лы, 3 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 1995 |

|

RU2107960C1 |

| RU 2070740 С1, 20.12.1996 | |||

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145449C1 |

| МЕХАНИЗИРОВАННАЯ КРЕПЬ | 0 |

|

SU192137A1 |

Авторы

Даты

2002-12-27—Публикация

2000-06-19—Подача