Изо;бретение относится к технологии производства радиодеталей и может быть применено в радиоэлектроиной прОМышленности.

В -известных устройствах для транспортирования затотовок оснований резисторов в теХНОлогичеоких зонах используется металлический стержень (спица),установленный в верти;кально1м трубчатом катале и поддерживаемый специальным механизмом, состоящим из нескольких пар перехватов, которые поочередно прапускают заготовки, однов1ремен«о удерживая стержень в одном положении и неподвижном состоянии.

ОдмакО известные устройства «е обеспечивают достаточной надежности нанизывания затотовок на спицу, кроме того, прерывистое движение затотовок по всему технолотичеокому каналу, осуществляемое перехватами транопортирую1щего устройства, создает неоДИ наковые условия о бработки каждой заготовки в технологической зоне.

Цель изобретения - надежное нанизьша ие затотовок на спицу и равномерное транспортирование их -ПО ней.

Это доститают тем, что спнца устааювлена на 01пор«ой иластине и расположена между роликами и профильными кулачками, одш{ ИЗ которых ведомый, другой - ведущий, причем над ирофильными кулачками размещены центрирующая втулкз и отсекатель, выполненный в виде подпружине}1ного Г-образного рычага, опирающегося на .кулачок, закрепленный на ОДИ01М валу с ведущим профильным кулачком.

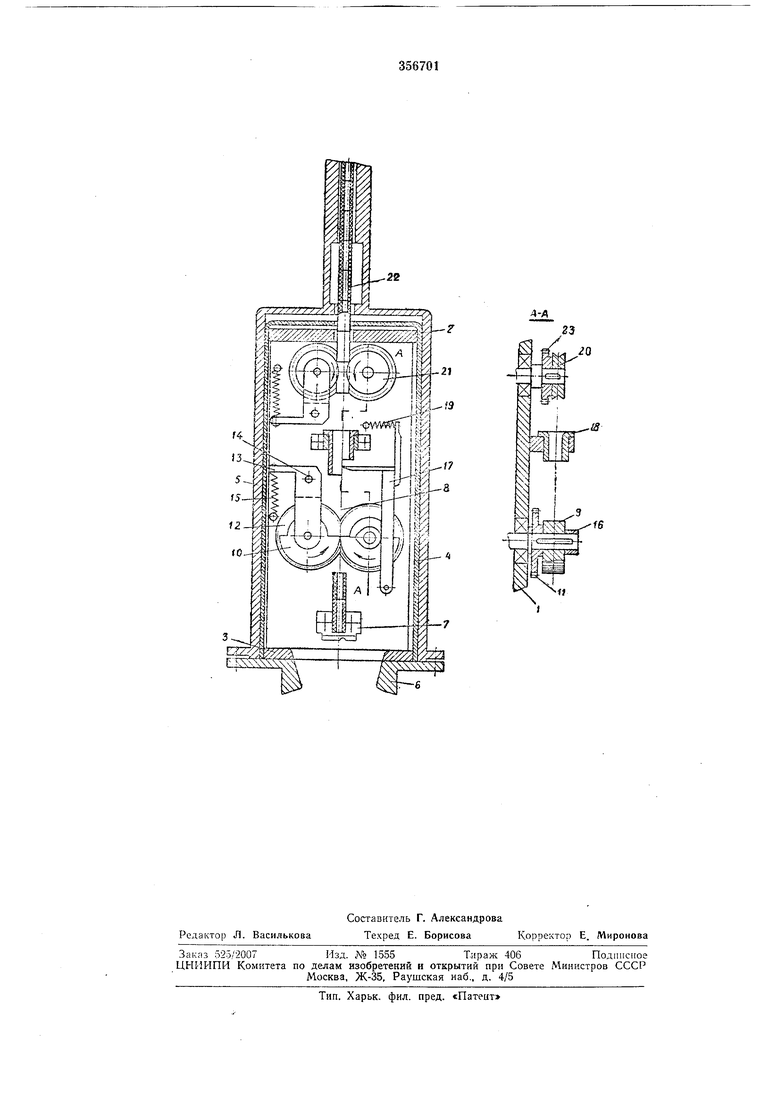

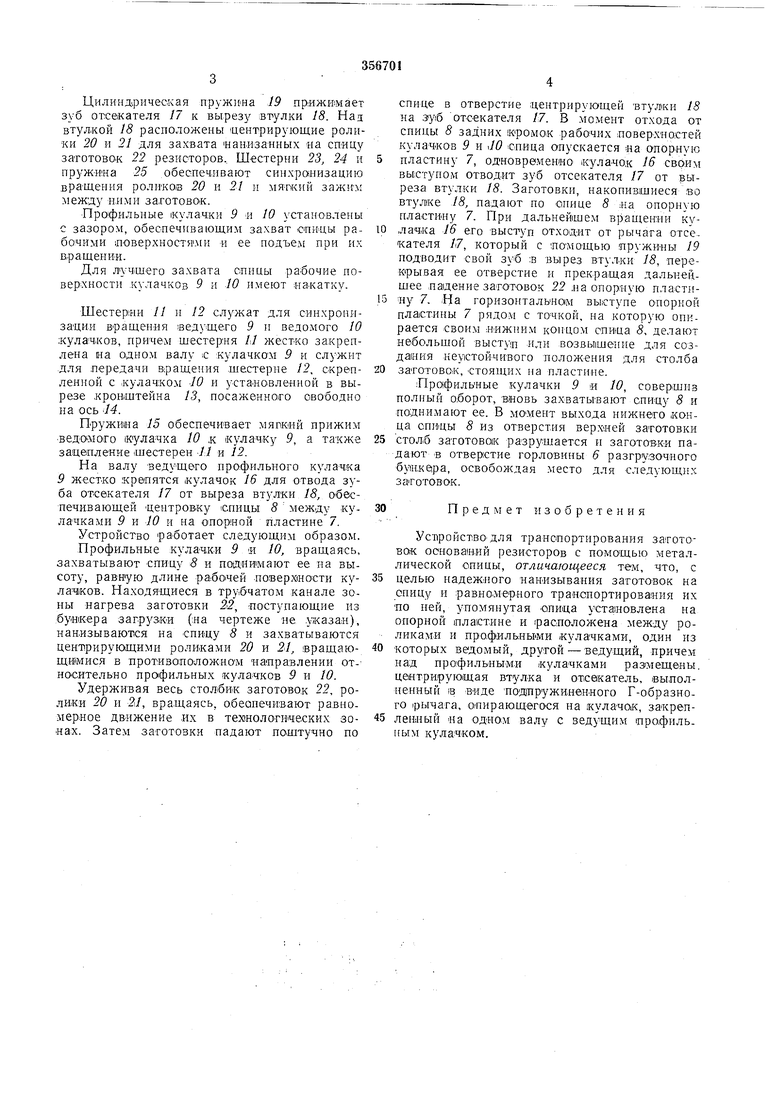

На чертеже изо;бражено предлагаемое устройство для транспортирования заготовок оснований резисторов.

Устройство выполнено в виде плиты 7, -на которой установлены все основные детали.

, Верхний фланец 2 и нижний 3 служат опорами вала привода устройства (на чертеже не показан) и базой для крепления защитного экрана 4, предназначенного для одновременной центровки всего механиЗМа в

корпусе 5 металлизационной установки, к фланцу которого закреплен -разгрузочный бункер с помощью горловины 6.

В нижней части плиты / закреплена опорная иластина 7, горизонтальный выступ которой раоположен над центральной частью отверстия горловины 6 разгрузочного бункера. На горизонтальный выступ пластины 7 установлена металлическая опица 8, входящая СВОИ1М верхним концом на 15-20 мм в отвсрстие трубы зоны нагрева заготовок.

Над опорной пластиной 7 расположеоал профильные кулачки 9 и 7(7, и.меюшие на поверхности вырезы глубиной, достаточной для прохода между ними заготовок.

Цилиндрическая пружина 19 прижимает зуб отсекателя 17 к вырезу втулки 18. Над втулкой 18 расположены центрирующие ролики2( и 21 для захвата нанизанных «а спяцу заготовок 22 резисторов, Ш естерии 23, 24 и пружина 25 обеспечивают синхронизацию вращения роликов 20 и 21 и мяпкий зажгм между ними заготовок.

Профильные кулачки 9 и 10 установлены с зазором, обеспечивающим захват спицы рабочими поверхиостями и ее подъем при их в,ращенИИ.

Для лучшего захвата спицы рабочие иовер хности кулачков 9 и 10 накатку.

Шестерки // и 12 служат для синхроиизации вращения ведущего 9 и ведомого 10 кулачков, причем щестерня 11 жестко закреплена на одиом валу ic кулачком 9 и служит для передачи вращения шестерне 12, скрепленной с кулачком 10 и ycтa«0iвлeниoй в вырезе кронштейна 13, посаженного свободно на ось -14.

Пружииа 15 обеспечивает мяпкий прижим ВедоМО|Го (кулачка 10 к кулачку 9, а также зацепление шестерен -l.l и 12.

На валу ведущего профильного кулачка 9 жестко крепятся кулачок 16 для отвода зуба отсекателя 17 от выреза втулки 18, обеспечивающей Центровку спицы 5 между кулачками 9 и 10 и на опорной пластине 7.

Устройство работает следующим образом.

Профильные кулачки 9 и 10, вращаясь, захватывают спицу 8 и поднимают ее на высоту, равн|ую длине рабочей иоверх1но;сти кулачжов. Находящиеся в трубчатом канале зоны нагрева заготовки 23, поступающие из бункера загрузки (на чертеже не .указан), нанизываются на спицу 8 и захватываются цент рируЮ|Щими роликами 20 и 21, вращающи мися в противоположном наяравлении от-носительно профильных кулачков 9 н 10.

Удерживая весь столбик заготовок 22, ролики 20 и , вращаясь, обеспечивают равномерное движение их в технологических зонах. Затем заготовки падают поштучно по

спице в отверстие центрирующей 18 на -Зуб отсекателя 17. В момент отхода от спицы 8 задних кромок рабочих поверхностей кулачков 9 и JO спица опускается «а опорную

пластину 7, одновременно кулачок 16 своим вы;стуиом отводит зуб отсекателя 17 от выреза втулки 18. Заготовки, накопившиеся во втулке 18, падают по онице 8 на опорную пластину 7. При дальнейшем вращении ку„пачка 16 его выступ отходит от рычага отсе. кателя 17, который с ломощью пружины 19 подводит свой зуб в вырез 18, перекрывая ее отверстие и прекращая дальнецщее падение заготовок 22 .на опорную пластину 7. На горизонтальном выступе опорной пластины 7 рядом с точкой, на которую опирается своим нижним концом спи1ца 8, делают небольщой выступ или возвьпшение для создания неустойчивого положения для столба

заготовок, стоящих па пластине.

Профильные кулачки 9 и 10, совершив полный оборот, виовь захватывают спнцу 8 и подни.мают ее. В момепт выхода конца спицы 8 из отверстия верхней заготовки

столб заготовок разрущается и заготовки падают в отверстие горловины 6 разгрузочного 6viHKeipa, освобождая .место для следующих заготовок.

Предмет изобретения

Успройстводля транспортирования заготовок основавий резисторов с помощью металлической спицы, отличающееся тем, что, с

целью надежного нанизывания заготовок на сницу и равномерного транспортирования их ПО ней, упомянутая опица устаиовлена на опорной пластине и расположена между роликами и профильными кулачками, один из

которых ведомый, другой-ведущий, причем над профильными кулачками размещены, центрирующая втулка и отсекатель, (Выполненный (В виде иод пружийбнного Г-образного рычага, опираюЩВгоСя на кулачок, закрепленный -на одно;м валу с ведущим профильным кулачком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи заготовок в зону обработки | 1981 |

|

SU1091968A1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ЗАУСЕНЦЕВ С ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1972 |

|

SU432979A1 |

| Резьбонакатной автомат | 1981 |

|

SU963651A1 |

| Устройство для формированияиздЕлий "МюзлЕ | 1977 |

|

SU816637A1 |

| СТАНОК ДЛЯ ГИБКИ ИЗДЕЛИЙПРОКАТА | 1971 |

|

SU320326A1 |

| Устройство для калибровки зубчатых колес | 1981 |

|

SU967642A1 |

| Устройство для штамповки изделий | 1988 |

|

SU1687354A1 |

| ВАЛКОВАЯ (РОЛИКОВАЯ) ПОДАЧА ЗАГОТОВОК В ЗОНУ ОБРАБОТКИ | 1998 |

|

RU2158647C2 |

| АВТОМАТ РОТОРНОГО ТИПА ДЛЯ ПОДРЕЗКИ КРУГЛЫХЗАГОТОВОК | 1969 |

|

SU251402A1 |

| УДАРНО-ВРАЩАТЕЛЬНЫЙ МЕХАНИЗМ | 1992 |

|

RU2062691C1 |

4-Л

20

г

iJ

Даты

1972-01-01—Публикация