Изобретение относится к ядерной энергетике и может найти применение при изготовлении тепловыделяющих элементов (твэлов), преимущественно для ядерного энергетического реактора ВВЭР.

В ядерной энергетике известна автоматическая линия изготовления твэлов, содержащая устройство подготовки оболочек к снаряжению со сваркой заглушки к одному концу оболочки, устройство снаряжения столба топливных таблеток в открытый конец оболочки, устройство запрессовки фиксаторов в открытый конец снаряженной оболочки, устройство контроля и разбраковки по наличию внутренних дефектов и длине компенсационного зазора методом гамма-сканирования, устройство герметизации открытого конца снаряженной оболочки с механизмом подачи заглушки и сваркой ее к оболочке под давлением инертного газа под оболочкой, устройство контроля и разбраковки по давлению внутри оболочки твэла, размещенное после устройства герметизации, устройство поверхностной химической обработки оболочки твэла с оксидированием, устройство контроля и разбраковки снаряженных твэлов по диаметру, длине и кривизне, размещенных в одном технологическом потоке с отсекателями поштучной выдачи, наклонными столами, датчиками, системой управления автоматической линии, транспортными средствами проводки с устройства на устройство и устройствами для вывода отбракованных твэлов [1].

В процессе изготовления твэлов возможны отклонения по диаметру, длине твэла и дефекты по кривизне, что не позволяет осуществлять качественную сборку твэлов в тепловыделяющие сборки.

Использование бракованных оболочек по кривизне для снаряжения твэлов приведет к их разгерметизации при работе тепловыделяющей сборки в ядерном реакторе за счет касания твэлов друг друга, нарушения теплосъема и пережога твэла в месте касания.

Кроме того, контроль и разбраковка твэла по диаметру и кривизне в известной линии осуществляется с помощью подпружиненных роликов с датчиками с погрешностью измерения 12% - 15% и не исключается перекос и заклинивание роликов, вызывающих повреждение циркониевой оболочки твэла. Механические повреждения циркониевой оболочки твэла (сдиры, царапины и др.) приводят к язвенной коррозии в местах повреждений при работе в ядерном реакторе и не исключается их разгерметизация.

Технической задачей изобретения является повышение качества изготовления твэлов. Решение этой задачи достигается тем, что в автоматической линии изготовления твэлов и их разбраковки, содержащей устройство подготовки оболочек к снаряжению со сваркой заглушки к одному торцу оболочки, устройство снаряжения столба топливных таблеток в открытый конец оболочки, устройство запрессовки фиксаторов в открытый конец снаряженной оболочки, устройство контроля и разбраковки по наличию внутренних дефектов и длине компенсационного зазора методом гамма-сканирования, устройство герметизации открытого конца снаряженной оболочки с механизмом подачи заглушки и сваркой ее к оболочке под давлением инертного газа под оболочкой, устройство контроля и разбраковки по давлению внутри оболочки твэла, размещенное после устройства герметизации, устройство поверхностной химической обработки оболочки твэла с оксидированием, устройство контроля и разбраковки снаряженных твэлов по диаметру, длине и кривизне, размещенных в одном технологическом потоке с отсекателями поштучной выдачи, наклонными столами, датчиками, системой управления автоматической линии, транспортными средствами проводки с устройства на устройство и устройствами для вывода отбракованных твэлов, согласно изобретению блок контроля диаметра выполнен в виде первой оптической системы, включающей расположенные с одной стороны транспортного средства два световода и два объектива, а с другой стороны на взаимоперпендикулярных оптических осях световолоконные жгуты с регулярной укладкой и прямоугольными торцами, размещенными на границах светотени, сообщенные с приемником излучения, блок контроля кривизны выполнен в виде второй оптической системы с промежуточной оптической системой, выполненных аналогично первой оптической системе, причем вторая оптическая система вместе с промежуточной расположена на базовом расстоянии от первой оптической системы, а промежуточная оптическая система расположена на равном расстоянии от первой и второй оптических систем, блок контроля длины выполнен в виде третьей оптической системы аналогично первой и размещенной от упора на расстоянии, равном максимальной длине твэла, причем выходы всех приемников излучения являются выходами всех блоков контроля.

Такое выполнение блоков контроля и разбраковки твэлов по диаметру, кривизне и длине позволит повысить качество контроля за счет бесконтактных замеров и разбраковки твэл по длине, диаметру, кривизне, исключить повреждение твэла и повысить качество изготовления твэлов.

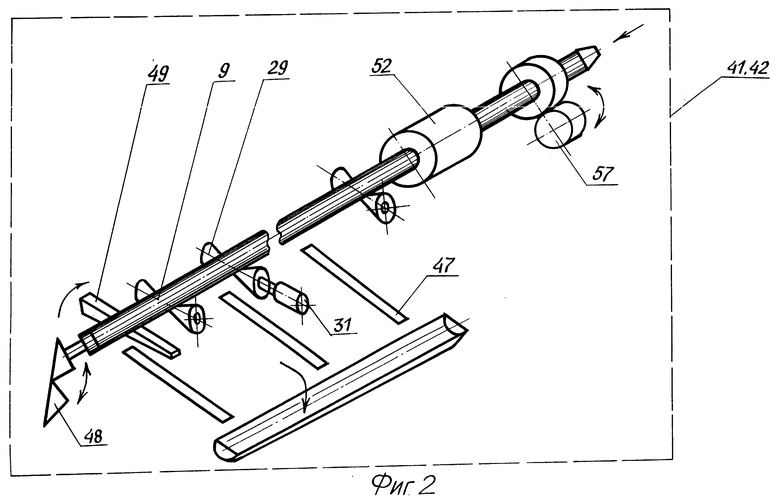

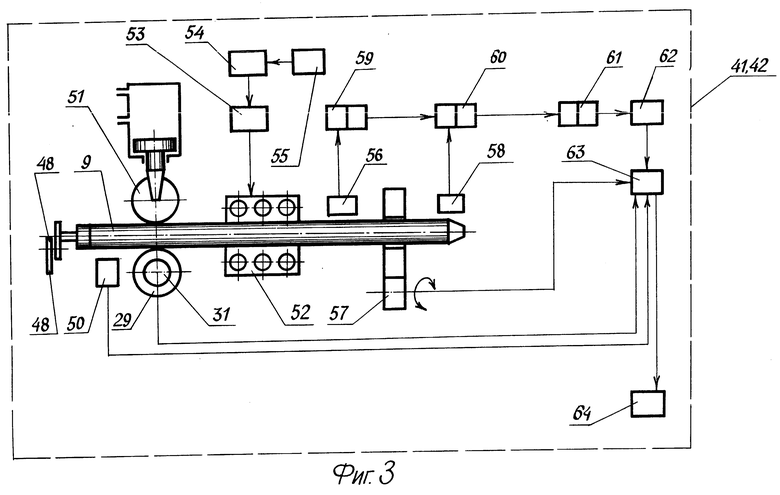

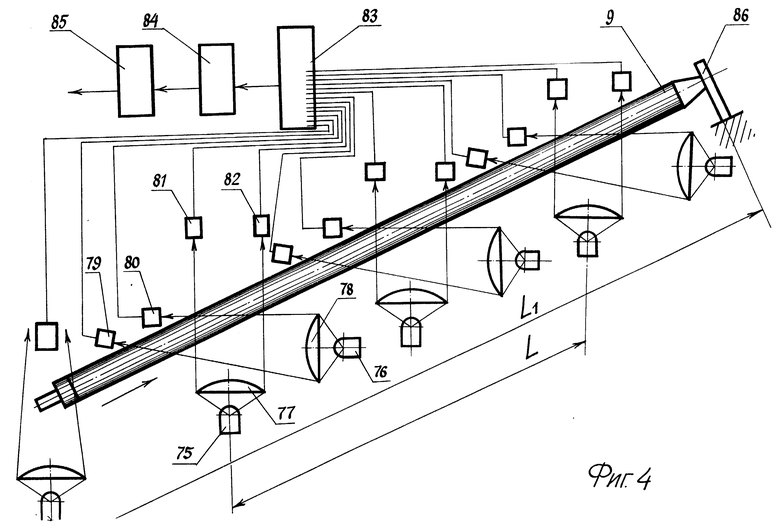

На фиг. 1 представлена автоматическая линия изготовления твэлов и их разбраковки; на фиг. 2 - наклонный стол разбраковки твэла; на фиг. 3 - схема устройства контроля и разбраковки твэла по давлению инертного газа внутри него; на фиг. 4 - схема оптических систем блоков контроля; на фиг. 5 - схема совмещенных блоков контроля по внутренним дефектам и зазорам.

Автоматическая линия изготовления твэлов и их разбраковки содержит устройство 1 подготовки оболочек к снаряжению, устройство 2 снаряжения твэлов, устройство 3 герметизации твэлов, устройство 4 поверхностной обработки твэлов, устройство 5 разбраковки твэлов (показаны штриховой линией на фиг.1).

Устройство 1 подготовки оболочек к снаряжению включает наклонный под углом 3 - 5-реечный стол 6, вдоль которого в технологической последовательности размещены: подвижные в осевом направлении механизмы 7 отрезки трубок в размер; механизм 8 контроля длины трубки 9; механизм 10 калибровки одного торца трубки 9.

Далее по ходу технологического процесса размещены ванны 11 обезжиривания, промывки и сушки наружной и внутренней поверхностей трубок-оболочек 9 с механизмами перемещения из ванны в ванну (не показано).

За ваннами размещен второй реечный наклонный стол 12, вдоль которого в технологической последовательности размещены: механизм 13 запрессовки заглушки 14 в калиброванный торец трубки-оболочки 9(в дальнейшем оболочки), механизм 15 взвешивания, электронно-лучевая установка 16 для сварки заглушки 14 к оболочке 9, механизм 17 зачистки сварного шва и механизм 18 ультразвукового контроля сварного шва. Для подачи оболочки 9 на устройство 2 снаряжения предназначен рольганг 19.

Устройство 2 снаряжения включает вибростол 20 подачи столба топливных таблеток 21 в открытый конец оболочки 9, наклонный реечный стол 22, вдоль которого в технологической последовательности размещены: механизм 23 запрессовки фиксаторов 24 и механизм 25 очистки открытого конца снаряженной оболочки 9 от пыли.

Для подачи снаряженной оболочки 9 с запрессованными в нее фиксаторами 24 на дальнейшие операции предназначен рольганг 26. На рольганге 26 смонтировано устройство 27 из совмещенного блока контроля и разбраковки твэлов внутренним дефектам и длине компенсационного зазора методом гамма-сканирования, сбрасыватели 28 годных снаряженных оболочек 9 (в дальнейшем твэлов) на транспортные средства - рольганги 29 и 30 с реверсивными двигателями 31 с наклонным столом 32 между ними, разбраковыватели 33 твэлов 9 на наклонный стол 34 и в сборник брака 35.

Устройство 3 герметизации включает в себя две установки 36 и 37 контактно-стыковой сварки заглушки 38 к оболочке 9 (в дальнейшем твэл) под давлением инертного газа под оболочкой, механизм 39 и 40 подачи заглушек в зону сварки.

Соосно оси движения твэла 9 по рольгангам 29 и 30 установлены устройства 41 и 42 контроля и разбраковки по давлению внутри оболочки твэла 9 и механизмы 43 и 44 ультразвукового контроля сварного шва.

Для подачи твэла 9 на устройство 4 поверхностной обработки с оксидированием поверхности циркониевой оболочки твэла использованы рольганги 29 и 30 с реверсивными двигателями.

Автоматическая линия изготовления твэла дополнительно снабжена транспортным средством: рольгангами 45 и 46 проводки твэла 9 на устройство 5 разбраковки твэла 9 по диаметру, кривизне и длине твэла.

Каждое из двух устройств 41 и 42 контроля и разбраковки по давлению внутри оболочки твэла 9 (фиг. 2) включает наклонный стол 47 сдатчиками-отсекателями 48 твэла 9 на рольгангах 29 и 30. На фиг. 2 показан рольганг 29 со сбрасывателями-разбраковывателями 49.

Каждое из двух устройств 41 и 42 контроля и разбраковки по давлению внутри оболочки твэла (фиг. 3) содержит фотодатчик 50 "наличия твэла 9" на направляющем ролике рольгангов 29 и 30 (на фиг. 3 показан рольганг 29) с реверсивным двигателем и прижимным роликом 51 ввода твэла 9 и вывода с контроля, блок 52 нагрева компенсационного зазора твэла 9 в виде индуктора с высокочастотным генератором 53, источником питания 54 и стабилизатором 55, блок измерения температуры 56 с элементом 57 поворота твэла 9, фотодатчиком 58 остановки твэла 9, двух полупроводниковых термисторов 59, включенных в мостовую схему 60, двух вольтметров 61 замера сигналов мостовой схемы, блок 62 вычислителя на основе микроэлектронно-вычислительной машины, блок автоматики 63, печатающее устройство 64.

Устройство 5 разбраковки твэла (фиг.1 в плане) может быть выполнено в виде двух технологических потоков разбраковки твэла 9 (на чертеже показано два потока).

Каждый из технологических потоков контроля и разбраковки твэла 9 включает размещенные вдоль транспортного средства (рольгангов 45 и 46) блоки контроля и разбраковки твэла 9 по диаметру 65, кривизне 66, длине 67, разбраковыватели 68 подачи бракованных твэлов на наклонный стол 69 в кассету 70, сбрасыватели 71 годных твэлов на наклонные столы 72 в кассеты 73 и датчики 74.

В устройстве 5 разбраковки твэлов (фиг.1) и в схеме (фиг.4) оптических систем блоков контроля блок контроля диаметра 65 твэла выполнен в виде первой оптической системы, включающей расположенные с одной стороны транспортного средства (рольганг 45, либо рольганг 46) два световода 75 и 76 и два объектива 77 и 78, а с другой стороны на взаимно перпендикулярных оптических осях световолоконные жгуты 79 - 82 с регулярной укладкой и прямоугольными торцами, размещенными на границах светотеней, сообщенные с приемником 83 излучения, блоком предварительной обработки 84 и микроЭВМ 85.

Блок 66 контроля кривизны твэла выполнен в виде второй оптической системы с промежуточной оптической слагаемой, выполненных аналогично первой оптической системе, причем вторая оптическая система вместе с промежуточной расположена на базовом расстоянии "L1", равном 250 мм от первой оптической системы, промежуточная оптическая система расположена от первой и второй оптических систем на равном расстоянии.

Блок 67 контроля длины твэла 9 выполнен в виде третьей оптической системы аналогично первой и размещенной от упора 86 на расстоянии L, равном максимально допустимой длине твэла 9, причем выходы всех приемников излучения являются выходами всех блоков контроля. Блок контроля 27 (фиг.1) по внутренним дефектам, совмещенный с устройством для измерения зазоров (фиг.5) на основе гамма-сканирования, содержит блок детектирования 87 и блок гамма-излучения 88 и вторые блоки детектирования 89 и гамма-излучения 90, размещенных взаимно перпендикулярно относительно оси твэла 9 и снабженных защитными экранами 91 с коллимационными каналами 92, генератор импульсов управляемой частоты 93, первое вентильное устройство 94, блок регистрации 95, устройства перемещения 96 контролируемого твэла 9, устройство отображения результатов измерения 97, датчик начала 98 и датчик конца 99 базового участка, второе вентильное устройство 100. устройство сравнения 101, арифметическое устройство 102, токовихревой датчик 103, цифровое табло 104 и цифропечатающее устройство 105.

Автоматическая линия изготовления тепловыделяющих элементов и их разбраковки работает следующим образом.

На устройстве 1 осуществляется подготовка оболочек к снаряжению. По наклонному столу 6 заготовка трубки поступает на механизмы 7 отрезок трубок в размер оболочки, контроля 8 длины трубки-оболочки 9, калибровки 10 одного торца трубки-оболочки. Далее трубка-оболочка 9 проходит ванны 11 обезжиривания, промывки и сушки наружной и внутренней поверхностей. По наклонному реечному столу 12 трубка-оболочка 9 поступает на механизм 13 запрессовки заглушки 14 в калиброванный торец трубки-оболочки 9 (в дальнейшем оболочки 9), на механизм 15 взвешивания, на электронно-лучевую установку 16 для сварки заглушки 14 к оболочке 9, на механизм 17 зачистки сварного шва и механизм 18 ультразвукового контроля сварного шва.

По рольгангу 19 оболочка 9 поступает на устройство 2 снаряжения, где на вибростоле 20 формируется столб 21 топливных таблеток из двуокиси урана, обогащенного по урану 235, и снаряжается в оболочку 9. По наклонному реечному столу 22 снаряженная оболочка 9 поступает на механизм 23 запрессовки фиксаторов 24 и на механизм 25 очистки открытого конца снаряженной оболочки от пыли.

С запрессованными фиксаторами 24 снаряженная оболочка 9 (в дальнейшем твэл) рольгангом 26 подается на устройство 27 из совмещенного блока контроля и разбраковки твэла методом гамма-сканирования по внутренним дефектам и зазорам.

За счет взаимно перпендикулярного размещения (фиг. 5) блоков детектирования 87 и 89 и блоков гамма-излучения 88 и 90 в защитных экранах 91 перемещаемый твэл 9 просвечивается коллимированным пучком гамма-квантов со всех сторон через коллимационные каналы 92.

При перемещении контролируемый твэл воздействует на управляющий вход генератора импульсов, например ролик 96, скорость вращения которого пропорциональна скорости перемещения контролируемого твэла.

Скорость вращения ролика 96 определяет частоту импульсов на выходе генератор 93, которая также пропорциональна скорости перемещения контролируемого твэла. В тот момент, когда на пути гамма-квантов оказывается зазор (т. е. ослабление пучка резко уменьшается), на выходе блоков детектирования появляется сигнал, который открывает вентильное устройство 94 и импульсы с генератора поступают на блок регистрации 95.

По окончании зазора сигнал на выходе блоков детектирования 87 и 89 уменьшается (резко возрастает ослабление пучка гамма-квантов) и первое вентильное устройство 94 закрывается, прекращая поступление импульсов с генератора на блок регистрации 95. Количество зарегистрированных в блоке регистрации импульсов определяет величину зазора. Одновременно с измерениями зазора, при прохождении контролируемого твэла 9 через датчик начала 98 базового участка сигнал с датчика открывает второе вентильное устройство 100 и импульсы с генератора импульсов управляемой частоты 93 поступают на устройство сравнения 101.

При прохождении контролируемого твэла 9 через датчик конца 99 базового участка сигнал с этого датчика закрывает второе вентильное устройство 100, прекращая поступление импульсов с генератора на устройство сравнения 101. Таким образом, в устройстве сравнения будет зарегистрировано количество импульсов, которое в случае исправности генератора и ролика будет пропорционально длине базового участка. При износе ролика или выходе из строя генератора это количество импульсов изменится. В устройстве сравнения зарегистрированное количество импульсов сравнивается с контрольным числом, равным количеству импульсов, определяющему длину базового участка. Если отношение равно единице, это свидетельствует об исправности ролика, а если отличается от единицы, это свидетельствует об его износе и требует внесения коррекции в результат измерения зазоров. Результат измерения зазоров из блока регистрации 95 и результат из устройства сравнения 101 выводятся на арифметическое устройство 102, где умножаются на коэффициент, равный отношению зарегистрированного в устройстве сравнения количества импульсов с генератора и контрольного числа.

Из арифметического устройства 102 откорректированные результаты измерения и величина отношения из блока сравнения поступают на устройство отображения 97. Для повышения вероятности выявления сколов и зазоров топливных таблеток, частично заполненных крошкой, твэл просвечивается двумя потоками гамма-квантов в двух взаимно перпендикулярных направлениях. В этом случае сигналом начала зазора, скола является превышение скорости счета хотя бы с одного блока детектирования, а сигналом окончания зазора - уменьшение скорости счета ниже порога отпускания с обоих блоков детектирования.

При появлении сигнала с токовихревого датчика 103 на устройство отображения результатов измерения 97 по величинам-зазорам между фиксатором и таблеткой, расстоянию от края фиксатора до таблетки, количеству фиксаторов и величине компенсационного зазора результаты поступают на цифровое табло 104 и цифропечатающее устройство 105, где распечатывается порядковый номер твэла, количество крошек, компенсационный зазор, максимальный зазор между фиксатором и таблеткой, зазор между нижней заглушкой и таблеткой, расстояние от края фиксатора до таблетки, сумма зазоров, контрольная длина и количество фиксаторов.

При выявленных отклонениях от предъявляемых требований твэл 99 рольгангом 26 направляется на отбраковку с помощью разбраковывателей 33 (фиг. 1), которые сбрасывают бракованный твэл 9 на наклонный стол 34 и в сборник 35, а годные твэлы 9 тем же рольгангом 26 направляются на дальнейшие операции, где сбрасывателями 28 сбрасываются на рольганг 29 либо по наклонному столу 32 на рольганг 30. Рольганги 29 и 30 снабжены реверсивными двигателями 31 и по твэлы 9 направляются на устройство 3 герметизации.

С помощью реверсивных двигателей 31 рольгангам 29 и 30 задается правое либо левое вращение. По сигналу датчиков (не показаны) при вращении двигателей 31 снаряженная оболочка 9 (твэл) вводится открытым торцом в установку контактно-стыковой сварки 36 либо 37, туда же подаются заглушки 38 с помощью механизмов 39 и 40 и сварка заглушки 38 к снаряженной оболочке осуществляется под давлением инертного газа, например гелия. После сварки заглушки 38 к снаряженной оболочке 9 (в дальнейшем твэл 9) твэл 9 за счет вращения реверсивных двигателей 31 выводится из зоны сварки и направляется по транспортным средствам-рольгангам 29 и 30 в устройства 41 и 42 контроля и разбраковки по давлению внутри оболочки твэла 9. В устройстве 41 и 42 контроля и разбраковки твэл последовательно входит в элемент 57 (фиг. 3) поворота твэла 9 вокруг своей оси, в блок 52 нагрева компенсационного зазора (зазора без таблеток двуокиси урана), упирается в отсекатель-датчик 48 и прижимается прижимным роликом 51. Фотодатчик 50 дает команду "наличие твэла на контроле", а фотодатчик 58 - "остановка твэла". С помощью высокочастотного генератора 53, источника питания 54 и стабилизатора 55 включается блок 52 нагрева компенсационного зазора твэла 9 и эта область твэла нагревается.

Принцип действия основан на возбуждении в контролируемом твэле конвективного движения газа и измерении приращения температуры в точках оболочки твэла 9, вызываемого конвективной составляющей теплопередачи с помощью блока 56 измерения температур.

Приращение температуры оболочки твэла 9 контролируется двумя полупроводниковыми термисторами 59, включенными в мостовую схему 60 и двумя вольтметрами 61 замера сигналов мостовой схемы. Первый вольтметр измеряет разность температур датчиков, соответствующую конвективной составляющей теплопередачи. Второй вольтметр - сумму температур датчиков.

Информация с вольтметров 61 поступает в блок 62 вычислителя на основе микроэлектронно-вычислительной машины, блок автоматики 63 и печатающее устройство 64, преобразующих информацию в давление газа в атмосферах с пределом измерений: нижний предел - 1,0 МПа (10 атм); верхний предел - 3,0 МПа (30 атм).

Производительность одного потока - 90 шт/ч., а двух - 80 шт/ч. В случаях, когда давление газа в твэле 9 ниже заданного, то из этого следует, что оболочка твэла 9 не герметична. При этом твэл 9 сбрасывателем-разбраковывателем 49 (фиг. 2) сбрасывается на наклонный реечный стол 47 и в сборник.

Годные твэлы 9 по рольгангам 29 либо 30 поступают на механизмы 43 и 44 ультразвукового контроля сварного шва (фиг. 1) и этими же рольгангами подаются на устройство 4 поверхностной обработки с оксидированием твэла 9.

Рольгангами 45 и 46 твэлы 9 подаются на устройство 5 контроля и разбраковки твэла 9, где последовательно контролируется диаметр в блоках 65 контроля и разбраковки твэла 9 по диаметру путем создания взаимно-перпендикулярных световых потоков от светодиодов 75 и 76 (фиг. 4) через объективы 77 и 78 на края твэла 9 и на световолоконные жгуты 79 - 82, обеспечивая на входных торцах жгутов границы светотени от краев облучаемого твэла 9. Световые потоки с границами светотени по световолоконным жгутам передаются в приемник излучения 83, блок предварительной обработки 84 и микроЭВМ 85, где в случае отклонения твэла 9 по диаметру подается сигнал на разбраковыватель 68 (фиг. 1) и твэл 9 сбрасывается с рольганга 45 либо с рольганга 46 на наклонный стол 69 и в кассету 70 для бракованных твэлов.

В блоках 65 и 66 на базовой длине L1 (фиг. 1) с помощью промежуточной оптической системы определяется по аналогии с блоком 65 границы светотени, которые световолоконными жгутами передаются в приемник излучения 83, блок предварительной обработки 84 и микроЭВМ 85, где в случае отклонения по кривизне твэл 9 разбраковывателем 68 сбрасывается с рольганга 45 либо 46 на наклонный стол 69 и в кассету 70.

В блоке 67 (фиг.1) контроля длины твэла 9, размещенном от упора 86 (фиг. 4) на расстоянии L, равно максимально допустимой длине твэла с помощью оптической системы, передающей границу светотени на световолоконный жгут, контролируется длина каждого твэла 9.

По световолоконным жгутам границы светотени передаются в приемник излучения 83, блок предварительной обработки 84 и микроЭВМ 85.

В случае отклонения длины твэла 9 от заданной, твэл 9 разбраковывателем 68 сбрасывается на наклонный стол 69 и в кассету 70. Годные твэлы 9 по рольгангам 45 и 56 подаются в упор до датчиков 74 и с помощью сбрасывателей 71 сбрасываются на наклонные столы 72 и в транспортные кассеты 73.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 2001 |

|

RU2216058C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145449C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| СПОСОБ КОНТРОЛЯ, РАЗБРАКОВКИ И ПЕРЕРАБОТКИ БРАКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2195722C2 |

| ЛИНИЯ КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2242297C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2216801C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| ЛИНИЯ КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256248C2 |

| СПОСОБ СНАРЯЖЕНИЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2000 |

|

RU2195718C2 |

Использование: изобретение относится к ядерной энергетике и может найти применение при изготовлении тепловыделяющих элементов. Сущность изобретения: автoмaтичecкaя линия изготовления твэлов и их разбраковки содержит устройство подготовки оболочек к снаряжению со сваркой заглушки к одному торцу оболочки, устройство снаряжения столба топливных таблеток в открытый конец оболочки, устройство запрессовки фиксаторов в открытый конец снаряженной оболочки, устройство контроля и разбраковки по наличию внутренних дефектов и длине компенсационного зазора методом гамма-сканирования, устройство герметизации открытого конца снаряженной оболочки с механизмом подачи заглушки и сваркой ее к оболочке под давлением инертного газа под оболочкой, устройство контроля и разбраковки по давлению внутри оболочки твэла, размещенное после устройства герметизации, устройство поверхностной химической обработки оболочки твэла с оксидированием и устройство контроля и разбраковки снаряженных твэлов по диаметру, длине и кривизне. Блок контроля диаметра выполнен в виде первой оптической системы, включающей расположенные с одной стороны транспортного средства два световода и два объектива, а с другой стороны на взаимоперпендикулярных оптических осях световолоконные жгуты с регулярной укладкой и прямоугольными торцами, размещенными на границах светотени, сообщенные с приемником излучения. Блок контроля кривизны выполнен в виде второй оптической системы с промежуточной оптической системой, выполненных аналогично первой оптической системе, причем вторая оптическая система вместе с промежуточной расположена на базовом расстоянии от первой оптической системы, а промежуточная оптическая система расположена на равном расстоянии от первой и второй оптических систем. Блок контроля длины выполнен в виде третьей оптической системы аналогично первой и размещенной от упора на расстоянии, равном максимальной длине твэла, причем выходы всех приемников излучения являются выходами всех блоков контроля. 5 ил.

Автоматическая линия изготовления тепловыделяющих элементов и их разбраковки, содержащая устройство подготовки оболочек к снаряжению со сваркой заглушки к одному торцу оболочки, устройство снаряжения столба топливных таблеток в открытый конец оболочки, устройство запрессовки фиксаторов в открытый конец снаряженной оболочки, устройство контроля и разбраковки по наличию внутренних дефектов и длине компенсационного зазора методом гамма-сканирования, устройство герметизации открытого конца снаряженной оболочки с механизмом подачи заглушки и сваркой ее к оболочке под давлением инертного газа под оболочкой, устройство контроля и разбраковки по давлению внутри оболочки тепловыделяющего элемента, размещенное после устройства герметизации, устройство поверхностной химической обработки оболочки тепловыделяющего элемента с оксидированием, устройство контроля и разбраковки снаряженных тепловыделяющих элементов по диаметру, длине и кривизне, размещенных в одном технологическом потоке с отсекателями поштучной выдачи, наклонными столами, датчиками, системой управления автоматической линии, транспортными средствами проводки с устройства на устройство и устройствами для вывода отбракованных тепловыделяющих элементов, отличающаяся тем, что блок контроля диаметра выполнен в виде первой оптической системы, включающей расположенные с одной стороны транспортного средства два световода и два объектива, а с другой стороны на взаимоперпендикулярных оптических осях световолоконные жгуты с регулярной укладкой и прямоугольными торцами, размещенными на границах светотени, сообщенные с приемником излучения, блок контроля кривизны выполнен в виде второй оптической системы с промежуточной оптической системой, выполненных аналогично первой оптической системе, причем вторая оптическая система вместе с промежуточной расположена на базовом расстоянии от первой оптической системы, а промежуточная оптическая система расположена на равном расстоянии от первой и второй оптических систем, блок контроля длины выполнен в виде третьей оптической системы аналогично первой и размещенной от упора на расстоянии, равном максимальной длине тепловыделяющего элемента, причем выходы всех приемников излучения являются выходами всех блоков контроля.

| ЕР, заявка 0192137, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-03-27—Публикация

1995-07-03—Подача