Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления хромоксидных огнеупоров, применяемых для футеровки стекловаренных печей.

Оксид хрома является огнеупорным материалом с высокой химической устойчивостью к расплавам бесщелочных стекол.

Широкое применение огнеупоров из оксида хрома сдерживается сложностями, возникающими при разработке технологии получения хромоксидных крупногабаритных изделий с высокой плотностью. По литературным данным пористость образцов из оксида хрома, обожженых на воздухе при 1750oC, составляет 38,6% (Леонов А.И. - "Известия АН СССР", "Неорганические материалы" 1966 г., т. 2, N 12, с. 2168-2174).

Распространенным технологическим приемом, используемым для увеличения спекания оксидов, является введение в шихту малых добавок и использование различных газовых сред. При этом количество вводимых добавок колеблется в пределах от долей процентов до нескольких процентов. С технологической точки зрения необходимо экспериментальное подтверждение оценки качества вводимой добавки и параметров технологических операций на формирование физико-механических свойств.

Известна шихта для изготовления огнеупорных изделий, включающая оксид хрома, диоксид титана, оксид магния, отличающаяся тем, что, с целью повышения прочности и стеклоустойчивости, снижения смачиваемости расплавом, она дополнительно содержит глину при следующем соотношении указанных компонентов, мас.%: 89-97 оксида хрома, 1 - 5 диоксида титана, 0,1 - 1 оксида магния, 1 - 5 глины (авт. свид. N 442175, СССР, Бюллетень N 33, 1974 г.).

Известное решение позволяет получать хромоксидные образцы с пористостью порядка 15-18%.

Недостатком известной шихты является использование высокодисперсных компонентов, которые в результате спекания приводят к значительным (10-12%) усадочным деформациям и увеличению отходов дефицитных материалов при механической обработке.

Наиболее близким к заявляемому объекту по решаемой технической задаче - прототипом - является способ изготовления хромоксидных изделий из зернистых масс.

Способ состоит из двух стадий. На первой стадии получали брикеты путем смешивания оксида хрома марки ОХП с комбинированной добавкой, содержащей 3,5% TiO2, 4% часов-ярской глины и 0,5% MgO, смесь увлажняли в смесителе 1,5% сульфатно-спиртовой бражки, прессовали брикеты при Pуд = 500 - 600 кгс/см2, высушивали и обжигали в окислительной среде при 1650oC.

Обожженные брикеты дробили, измельчали и рассеивали на фракции (мм) 2 - 1; 1 - 0,5; 0,5 - 0,09; < 0,09. Для получения изделий готовили массу в смесителе с зетобразными лопастями, при содержании фракций 1-2 мм - 24%, 0,5-1 мм - 22,6%; 0,5-0,09 мм - 24,6%; <0,09 мм - 38,4%, увлажняли 1,5% сульфатно-спиртовой бражки до достижения влажности 1,5-2%, прессовали и спекали в окислительной среде при 1650oC (Э.В.Дегтярева, И.И.Кабакова, Я.З.Шапиро, А. И. Портнова, Н.М.Квасман. Изд-во "Металлургия", "Огнеупоры", 1977, N 12, с. 31-35).

Известный способ позволяет уменьшить усадочные деформации, так как линейная усадка не превышает 5,3%.

Недостатком способа является неопределенность в содержании стеклообразующей добавки, так как в часов-ярских глинах в зависимости от марки разброс по содержанию стеклообразующих компонентов достаточно высок (SiO2 от 49,4 до 78,3%), что может в значительной степени повлиять на кинетику спекания и формирование свойств.

Кроме того, достичь равномерного распределения глинистой добавки достаточно сложно, так как она в зависимости от размера частиц и величины пор может скапливаться в локальных участках, что приводит к неравномерности структурных характеристик и химического состава, чем и определена повышенная (8,2-11,9%) открытая пористость, усадка и значительная дисперсия эксплуатационных характеристик от средних значений.

Задачей авторов является разработка способа получения хромоксидных огнеупоров, обеспечивающего достижение цели - повышение качества при одновременном снижении дисперсии эксплуатационных характеристик.

Поставленная цель достигается в отличие от известного способа тем, что на стадии подготовки шихты оксид магния и кремнеземсодержащую компоненту вводят в виде комплексной добавки, содержащейся в бесщелочном стекле марки E, состава, мас.%: SiO2 54,0, Al2O3 14,5, MgO 4,0-4,5, CaO 16,5-18,0, B2O3 8,0-10,0, F 0,2-1,0, смешивают при совместном измельчении до получения мелкодисперсной фракции, изготавливают формовочную смесь путем введения фосфатной связки и мелкодисперсной фракции в зернистую фракцию хромсодержащего огнеупора, смесь гранулируют путем протирки через сита, засыпают в пресс-форму, подвергают воздействию виброколебаний, прилагают давление по величине, не превышающей предела прочности зернистой фракции хромсодержащего огнеупора, изделия сушат и обжигают.

Техническая сущность заявляемого способа заключается в следующем:

- введение оксида магния и кремнеземсодержащей компоненты в виде бесщелочного стекла марки E с фиксированными значениями оксидов кремния, алюминия, магния, кальция, бора и фтора позволяет объективно контролировать количественный состав введенных примесей и их влияния на процессы уплотнения и формирование физико-механических свойств в отсутствии щелочных оксидов;

- смешивание оксида хрома и комплексной добавки при совместном измельчении позволяет получить шихту с равномерным распределением компонентов в единице объема с высокой поверхностной энергией дисперсных частиц, стимулирующей в процессе уплотнения поверхностную и объемную диффузию, а также образование твердых растворов с оксидом хрома, устойчивых к воздействию агрессивных сред;

- получение формовочной смеси из расчетного количества зернистой фракции хромоксидного огнеупора и мелкодисперсной комплексной компоненты позволяет получить заданный состав хромоксидного огнеупора и преследует цель снижения объемных усадочных эффектов при уплотнении мелкодисперсной компоненты в приграничных областях крупнозернистых частиц и, как показывает практика, возникает возможность снизить деформацию изделий и свести к минимуму механическую обработку, а для крупногабаритной номенклатуры изделий исключить ее, что повышает выход готового продукта и снижает себестоимость единицы изделия;

- ведение фосфатной связки определено его большой адгезионной способностью к хромоксидному материалу и вследствие большой кривизны пор в крупнозернистом материале и капиллярного эффекта каналов сообщающихся пор энергетически выгодна в первоначальный момент адсорбция связки в открытых объемах крупнозернистых частиц и последующее наволакивание на них дисперсной составляющей, что в процессе спекания приводит к закрытию открытых пор;

- имеющиеся в бесщелочном стекле E оксиды алюминия и кальция образуют с фосфорсодержащей связкой ортофосфат AlPO4 и пирофосфат Ca2P2O7, структурные особенности фаз которых характерны для химических соединений с повышенной реакционной способностью при спекании;

- протирание формовочной смеси через сита предусматривает получение различных по фракциям сфероидообразных частиц, способствующих более плотной упаковке материала при заполнении пресс-форм;

- наложение виброколебаний позволяет получить максимально возможный для данной конгломерированной системы объемный вес засыпки и, в совокупности с приложенным давлением прессования, достичь повышенной плотности сырца, что позволяет изготавливать при спекании плотные и недеформированные изделия, вследствие малых объемных усадок;

- формирование сырца при удельных давлениях ниже предела прочности хромоксидного огнеупора исключает разрушение крупнозернистых частиц и тем самым позволяет снизить усадку, сохранить заданную поликристаллическую структуру, регламентирующую физико-механические, теплофизические свойства и устойчивость против коррозии в бесщелочном стекле.

Примеры осуществления.

Пример 1.

1. Исходное сырье и материалы.

1.1. Окись хрома металлургическая марки ОХМ-1, ГОСТ 2912-79.

1.2. Лом изделий из хромоксидного материала после службы в печах.

1.3. Диоксид титана, ГОСТ 9808-84.

1.4. Бесщелочное стекло марки E (отходы производства).

1.5. Ортофосфорная кислота термическая ТУ 113-08-5015182-105-95.

2. Подготовка сырья.

2.1. Лом хромоксидных огнеупоров тщательно очищают от посторонних примесей и крупных включений и дробят на куски 150-200 мм. Измельчение лома проводили на дробилке марки КИД-300.

Измельченный материал пропускали через магнитный сепаратор ЭВС-В-3650 для отделения железа и рассеивали на виброгрохоте, отбирая фракции 0,6-2 мм. Бой стекла измельчали и отбирали фракцию 0,6 мм.

2.2. Для изготовления мелкодисперсной компоненты отбирали фракции помолотого лома изделий и стекла, прошедшего через сито 0,6 мм.

Соотношение компонентов для изготовления мелкодисперсной шихты составляло, мас.%:

Оксид хрома (ОХМ) - 72

Крупка хромоксидного лома - 16

Диоксид титана - 11,8

Крупка стекла E - 0,2

Компоненты загружали в вибромельницу марки СВМ 45/100 и производили помол в течении 40 мин. Дисперсность частиц шихты составляла 1 - 3 мкм. Полученную дисперсную шихту затаривали в герметичный контейнер и пермещали на операцию приготовления формовочной смеси.

3. Приготовление формовочной смеси.

3.1. Формовочную смесь готовили из расчетного содержания компонентов, мас.%:

Измельченный лом хромоксидных огнеупоров,

фракции - 2+0,6 мм - 55

мелкодисперсная смесь <3 мкм - 45

ортофосфорная кислота, Y = 1,45 г/см3 (сверх 100%) - 5

3.2. Смесь готовили в мешалке с Z-образными лопастями.

Первоначально загружали измельченный лом хромоксидного огнеупора фракций 2-0,6 мм и половину от расчетного количества ортофосфорной кислоты при постоянном перемешивании в течение 5 мин.

Мелкодисперсную смесь вводили порциями (10-15% от расчетного) при постоянном перемешивании и доувлажняли оставшимся количеством кислоты. Общее время перемешивания составляло 20-25 мин. Влажность формовочной смеси составляла 4мас.%.

3.3. Подготовленную массу выгружали на сита с размером ячейки 3-5 мм и тщательно протирали.

4. Формование изделий.

4.1. Тщательно очищенную и смазанную машинным маслом пресс-форму устанавливали на виброплощадке. Формовочную массу взвешивали на платформенных весах из расчета получения бруса размером 630х320х83-85 мм. После заполнения пресс-формы налагали виброколебания в течение 5-10 сек, затем верхним пуансоном накладывали давление 700-800 кг/см2 и при постоянном вибрировании процесс вели до посадки пуансона на заданный уровень. Весь процесс формования составлял 40-50 сек. После формования изделия замеряли, взвешивали для определения объемного веса

5. Сушка изделий.

5.1. Сушку изделий проводили в электрической двухкамерной сушилке при температуре 70-100oC в течение времени, необходимом для достижения влажности 0,2-0,3%.

6. Обжиг изделий.

6.1. Обжиг изделий проводили в газопламенной печи. Изделия загружали в муфель для защиты от факела при температуре 1580±20oC.

6.2. Спеченные изделия контролировали по весу и размерам для определения плотности. Из бруса вырезали образцы из разных точек объема (3-4 образца) для определения состава, физико-механических свойств и устойчивости в расплаве стекла E по стандартным методикам.

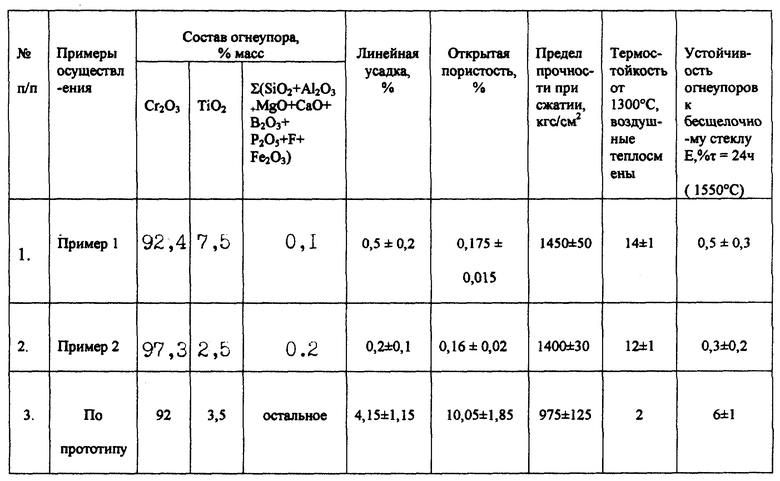

Результаты определений представлены в таблице.

Пример 2.

При реализации примера 2 были продублированы вся последовательность и параметры операций технологического процесса по примеру 1. Исключение составляет состав шихты для получения огнеупора, содержащего 96% Cr2O3 и 2% TiO2. Содержание компонентов в шихте составляло, мас.%:

оксид хрома (ОХМ-1) - 80

крупка хромоксидного лома - 15

порошок диоксида титана - 4

крупка стекла E - 0,5

Данные таблицы показывают, что предлагаемый способ получения огнеупоров из оксида хрома позволяет изготавливать изделия с повышенными технологическими и эксплуатационными характеристиками по сравнению со значениями, полученными на изделиях, изготовленных известным способом, что подтверждает высокое качество огнеупоров, которое определяет конкурентноспособность импортным аналогам.

Практическое осуществление заявляемого способа подтверждает, что предлагаемое техническое решение позволяет эффективно реализовать бой изделий, прошедших эксплуатацию, или брак изделий после отжига и приводит к рациональному использованию дорогостоящего сырья и снижает финансовые затраты на изготовление единицы продукции.

Заявляемый способ осуществляется на стандартном промышленном оборудовании с обеспечением мер безопасности для обслуживающего персонала и окружающей среды, объективно контролируется при изготовлении промышленных партий изделий заданного состава. Предлагаемый способ был реализован при изготовлении 50 т огнеупоров для футеровки стекловаренной печи на Норильском горно-металлургическом комбинате.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ИЗ ОКСИДА ХРОМА | 2007 |

|

RU2348593C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХРОМАЛЮМОЦИРКОНИЕВЫХ ОГНЕУПОРОВ | 2001 |

|

RU2196118C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МУЛЛИТСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2209797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ИЗ ОКСИДА ХРОМА | 2004 |

|

RU2265583C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ БАКОРОВЫХ ОГНЕУПОРОВ | 1999 |

|

RU2172727C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НАНОСТРУКТУРИРОВАННОЙ КОРУНДОВОЙ КЕРАМИКИ | 2007 |

|

RU2341493C1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ И СПОСОБ ПРОИЗВОДСТВА ОГНЕУПОРНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2091352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 1999 |

|

RU2152915C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085539C1 |

| ПЕРИКЛАЗОВЫЙ КЛИНКЕР | 1996 |

|

RU2085537C1 |

Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления хромоксидных огнеупоров, применяемых для футеровки стекловаренных печей. Технический результат изобретения: повышение качества при одновременном снижении дисперсий эксплуатационных характеристик. На стадии подготовки шихты в мелкодисперсную фракцию хромоксидного огнеупора вводят оксид магния и кремнеземсодержащую компоненту в виде комплексной добавки, содержащейся в бесщелочном стекле марки Е, смешивают при совместном измельчении, изготовливают формовочную смесь путем введения фосфатного связующего и мелкодисперсной фракции в зернистую фракцию хромоксидного огнеупора, смесь гранулируют путем протирки через сита, засыпают в пресс-форму, подвергают воздействию виброколебаний, прилагают давление по величине, не превышающей предела прочности зерна хромсодержащего огнеупора, изделия сушат и обжигают. 1 табл.

Способ изготовления огнеупорных изделий из оксида хрома, включающий подготовку шихты, содержащей оксид хрома, оксид титана, оксид магния и кремнеземсодержащую компоненту, дробление, измельчение, рассев на зернистую и мелкодисперсную фракции, получение формовочной смеси, прессование, обжиг в газовой среде при 1650°С, отличающийся тем, что на стадии подготовки шихты в мелкодисперсную фракцию вводят оксид магния и кремнеземсодержащую компоненту в виде комплексной добавки, содержащейся в бесщелочном стекле марки Е, смешивают их при совместном измельчении, изготавливают формовочную смесь путем введения фосфатной связки и мелкодисперсной фракции в зернистую фракцию хромсодержащего огнеупора, смесь гранулируют путем протирки через сита, засыпают в пресс-форму, подвергают воздействию виброколебаний, прилагают давление по величине, не превышающей предела прочности зернистой фракции хромсодержащего огнеупора, перед обжигом изделия сушат.

| ДЕГТЯРЕВА Э.В | |||

| и др | |||

| Технология изготовления хромокисных изделий из зернистых масс | |||

| - Огнеупоры, 1977, № 12, с.31 - 35 | |||

| Шихта для изготовления огнеупорных изделий | 1977 |

|

SU637387A1 |

| RU 2001035 C1, 15.10.1993 | |||

| DE 2857083 A, 24.06.1982 | |||

| US 3522063 A, 28.07.1970. | |||

Авторы

Даты

2001-08-27—Публикация

1999-12-03—Подача