Изобретение относится к черной металлургии, конкретно к внепечной обработке стали в ковше с применением циркуляционного вакуумирования.

Наиболее близким по технической сущности является способ внепечной обработки стали, включающий подачу стали в ковш, ее циркулиционное вакуумирование посредством непрерывного пропускания стали через вакуумную камеру, снабженную всасывающим и сливным патрубками, подачу транспортирующего газа в всасывающий патрубок и подачу кислорода в вакуумную камеру через водоохлаждаемую вертикально расположенную по центру подины фурму. Высоту установки фурмы над подиной вакуумной камеры устанавливают постоянной независимо от текущих технологических параметров процесса обработки стали (см. Новости черной металлургии за рубежом, N 3, 1997, с. 53-56).

Недостатком известного способа является недостаточная эффективность обезуглероживания стали в процессе циркуляционного вакуумирования. Это объясняется нерегламентированной и постоянной величиной высоты фурмы над подиной вакуум-камеры. В этих условиях невозможно получать сталь с особо низким и необходимым содержанием углерода. Кроме того, в процессе подачи кислорода не происходит полного дожигания в вакуум-камере газообразного "CO", образующегося в процессе обезуглероживания стали. При этом не происходит полная компенсации потерь тепла и температуры при охлаждении стали в процессе обработки. При вертикальном положении фурмы по центру подины не происходит перемешивания металла и его тепло-массопереноса.

Технический эффект при использовании изобретения заключается в повышении эффективности обезуглероживания стали в процессе ее обработки, а также в повышении степени использования тепла в процессе вакуумировании стали.

Указанный технический эффект достигают тем, что способ внепечной обработки стали включает подачу стали в ковш, ее циркуляционное вакуумирование посредством непрерывного пропускания через вакуумную камеру, снабженную всасывающим и сливным патрубками, подачу транспортирующего газа в всасывающий патрубок и подачу кислорода в вакуумную камеру через водоохлаждаемую фурму, установленную над подиной вакуумной камеры.

Фурму устанавливают под углом к поверхности подины на высоте от ее поверхности, равной:

H=K•Q•q•t/(C1-C2);

где H - высота положения фурмы над подиной вакуумной камеры, м;

Q - расход кислорода через фурму, м3/мин•т стали;

q - расход транспортирующего газа в всасывающем патрубке вакуумной камеры, м3/ч;

t - температура стали в ковше перед внепечной обработкой, oC;

C1 - содержание углерода в стали перед внепечной обработкой мас.%;

C2 - необходимое содержание углерода в стали после внепечной обработки, мас.%;

K - эмпирический коэффициент, характеризующий физико-химические закономерности взаимодействия струи кислорода с обрабатываемой сталью в процесса ее вакуумирования, (15-45)•10-6, мин•т•ч•%/м5•oC.

Угол наклона фурмы устанавливают в пределах 45-75 градусов, при этом продольную ось фурмы располагают на расстоянии от центра подины, равном 0,5-0,9 ее радиуса.

Повышение эффективности обезуглероживания стали и ее циркуляционного вакуумирования будет происходить вследствие изменения высоты положения фурмы относительно подины вакуум-камеры при изменении значений технологических параметров в процессе обработки стали, а также тепломассопереноса стали на подине вакуум-камеры.

Диапазон значений эмпирического коэффициента "K" в пределах (15-45)•10-6 объясняется тепло- и физико-химическими закономерностями обработки стали в условиях циркуляционного вакуумирования. Указанный диапазон устанавливают в зависимости от емкости ковша, а также от начального содержания углерода в стали и ее температуры. При меньших и больших значениях будет снижаться эффективность вакуумирования стали и ее тепломассоперенос.

Диапазон значений угла наклона продольной оси фурмы к подине в пределах 45-75 градусов объясняется гидродинамическими закономерностями перемешивания металла. При меньших значениях в процессе перемешивания будет участвовать недостаточное количество металла. При больших значениях будет снижаться эффективность перемешивания металла. Указанный диапазон устанавливают в зависимости от расхода кислорода.

Диапазон значений расстояния продольной оси фурмы от центра подины в пределах 0,5-0,9 ее радиуса объясняется теплофизическими закономерностями тепломассопереноса металла на подине. При меньших и больших значениях не будет происходить эффективный тепломассоперенос в стали. Указанный диапазон устанавливают в зависимости от диаметра внутренней полости вакуумной камеры.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технологических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения, со ссылкой на чертежах, на котором показано:

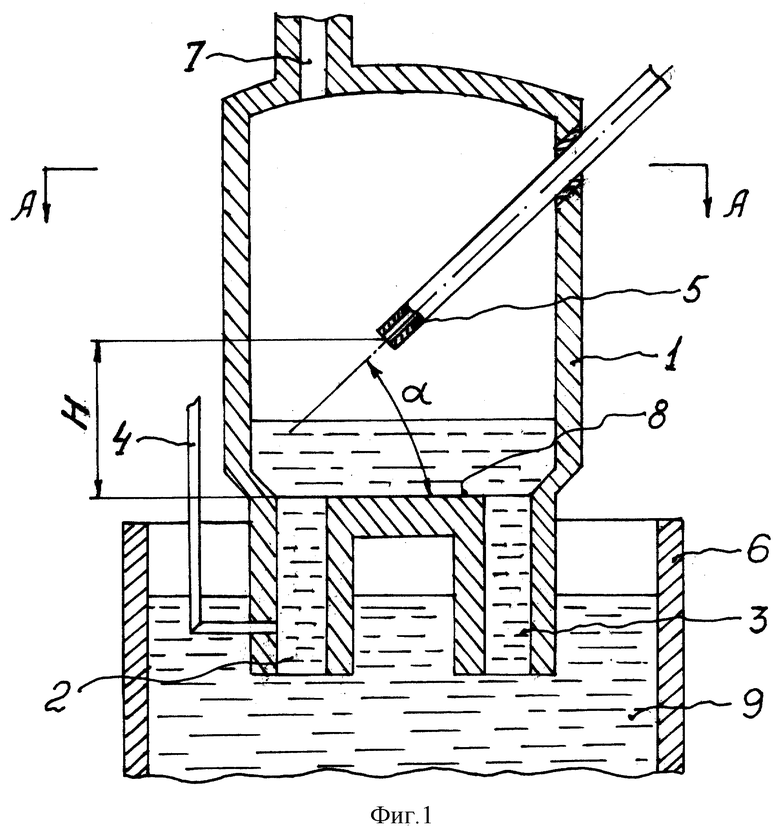

фиг. 1 - схема устройства для осуществления способа внепечной обработки стали;

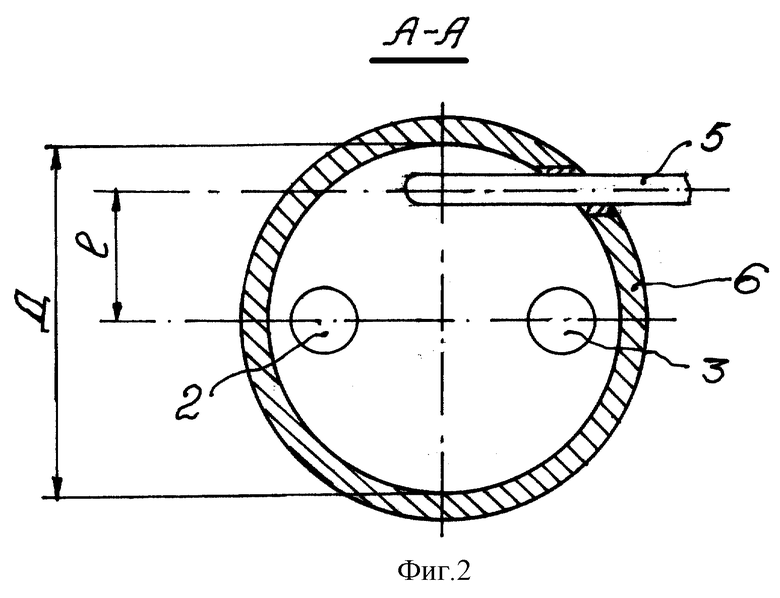

фиг. 2 - то же, разрез А-А.

Устройство для осуществления способа внепечной обработки стали состоит из вакуумной камеры 1, всасывающего 2 и сливного 3 патрубков, трубопровода 4, фурмы 5, ковша 6, вакуумпровода 7, подины 8. Позицией H обозначена высота фурмы над подиной, α - угол наклона продольной оси фурмы, D - диаметр внутренней полости вакуумной камеры, 9 - жидкая сталь, l - расстояние от продольной оси фурмы до центра подины.

Способ внепечной обработки стали осуществляют следующим образом.

Пример. В процессе внепечной обработки сталь 9 марки ИФ, предназначенной для получения автолиста, подают из конвертера в сталеразливочный ковш 6 соответствующей емкости. В ковш 6 подают необходимые легирующие и шлакообразующие материалы. Далее ковш 6 подают на установку внепечной обработки стали, где подвергают циркуляционному вакуумированию в камере 1. В процессе обработки во всасывающий патрубок 2 подают по трубопроводу 4 под давлением транспортирующий газ аргон. Металл 9 сливается в ковш 6 по сливному патрубку 3. Продукты вакуумирования удаляются из камеры 1 через водоохлаждаемую фурму 5 с диаметром сопла в пределах 5-6 мм, укрепленной на подводящем патрубке.

Фурму устанавливают под углом α к поверхности подины 8 на высоте H от ее поверхности, равной

H=K•Q•q•t/(C1-C2);

где H - высота фурмы над подиной вакуумной камеры, м;

Q - расход кислорода через фурму, м3/мин•т стали;

q - расход транспортирующего газа в всасывающем патрубке вакуумной камеры, м3/ч;

t - температура стали в ковше перед внепечной обработкой, oC;

C1 - содержание углерода в стали перед внепечной обработкой, мас.%,

C2 - необходимое содержание углерода в стали после внепечной обработки стали, мас.%;

K - эмпирический коэффициент, характеризующий физико-химические закономерности взаимодействия струи кислорода с обрабатываемой сталью в процессе ее вакуумирования, равный (15-45)•10-6, мин•т•ч•%/м5•oC.

Угол наклона α фурмы 5 устанавливают в пределах 45-75 градусов. Продольную ось фурмы 5 располагают на расстоянии от центра подины 8, равном 0,5-0,9 ее радиуса.

В общем случае фурму устанавливают на необходимой высоте H над подиной перед началом обработки стали или в ее процессе.

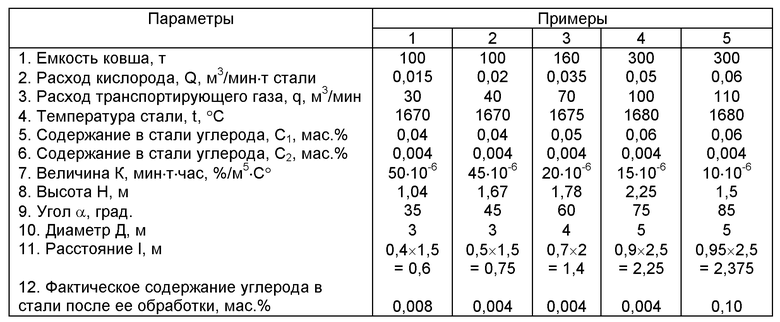

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В первом и пятом примерах вследствие несоответствия технологических параметров необходимым значениям не обеспечивается необходимое обезуглероживание стали.

В оптимальных примерах 2-4 вследствие соблюдения необходимых значений технологических параметров обеспечивается снижение содержания углерода в стали до низких значений, а также необходимая компенсация теплосодержания стали.

Применение изобретения позволяет повысить выход годной стали, предназначенной для получения автостали, на 30-40%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ СТАЛИ | 2001 |

|

RU2215047C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2030954C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1995 |

|

RU2092275C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2325448C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1995 |

|

RU2092272C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2029658C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2029657C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБОНИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2092274C1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ СТАЛИ | 2010 |

|

RU2441924C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2000 |

|

RU2197537C2 |

Изобретение относится к черной металлургии, конкретнее к внепечной обработке стали в ковше с применением циркуляционного вакуумирования. Технический результат - повышение эффективности обезуглероживания стали в процессе ее обработки, повышение степени использования тепла в процессе вакуумирования стали. Способ внепечной обработки стали включает подачу стали в ковш, ее циркуляционное вакуумирование посредством непрерывного пропускания через вакуумную камеру (ВК), снабженную всасывающим и сливным патрубками, подачу транспортирующего газа во всасывающий патрубок и подачу кислорода в (ВК) через водоохлаждаемую фурму, установленную над подиной вакуумной камеры. Фурму устанавливают под углом к поверхности подины на высоте от ее поверхности, равной H = K • Q • q • t/(С1-С2), где: Н - высота положения фурмы над подиной (ВК), м; Q - расход кислорода через фурму, м3/мин•т стали; q - расход транспортирующего газа во всасывающем патрубке (ВК), м3/ч; t - температура стали в ковше перед внепечной обработкой, °С; С1 - содержание углерода в стали перед внепечной обработкой, мас.%; С2 - необходимое содержание углерода в стали после внепечной обработки, мас.%; К - эмпирический коэффициент, равный (15-45)•10-6, мин•т•ч•%/м5•°С. Угол наклона фурмы устанавливают в пределах 45-75 градусов. Продольную ось фурмы располагают на расстоянии от центра подины, равном 0,5-0,9 ее радиуса. 2 ил., 1 табл.

Способ внепечной обработки стали, включающий подачу стали в ковш, ее циркуляционное вакуумирование посредством непрерывного пропускания через вакуумную камеру, снабженную всасывающим и сливным патрубками, подачу транспортирующего газа во всасывающий патрубок и подачу кислорода в вакуумную камеру через водоохлаждаемую фурму, установленную над подиной вакуумной камеры, отличающийся тем, что фурму устанавливают под углом к поверхности подины на высоте от ее поверхности, равной

H = K • Q • q • t/(C1-C2),

где Н - высота положения фурмы над подиной вакуумной камеры, м;

Q - расход кислорода через фурму, м3/мин•т стали;

q - расход транспортирующего газа во всасывающем патрубке вакуумной камеры, м3/ч;

t - температура стали в ковше перед внепечной обработкой, °С;

C1 - содержание углерода в стали перед внепечной обработкой, мас.%;

C2 - необходимое содержание углерода в стали после внепечной обработки, мас.%;

К - эмпирический коэффициент, характеризующий физико-химические закономерности взаимодействия струи кислорода с обрабатываемой сталью в процессе ее вакуумирования, равный (15-45)•10-6, мин•т•час•%/м5•°С,

угол наклона фурмы устанавливают в пределах 45-75 градусов, при этом продольную ось фурмы располагают на расстоянии от центра подины, равном 0,5-0,9 ее радиуса.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ВНЕПЕЧНОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2074896C1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА В КОВШЕ | 1995 |

|

RU2092579C1 |

| US 3850617, 26.11.1974 | |||

| US 4612043, 16.09.1986 | |||

| SU 916553, 30.03.1982 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| JP 53081418, 18.07.1978. | |||

Авторы

Даты

2001-08-27—Публикация

2000-01-10—Подача