Изобретение относится к машиностроению, а именно к шлифованию деталей с точными поверхностями вращения, например колец подшипников качения.

Известны аналогичные способы управления процессом круглого шлифования (см. а.с. СССР 30569, 1932 г. Способ шлифования цилиндрических поверхностей, А. Н. Бударин. Исследование эффективности некоторых технологических средств при шлифовании деталей и высоколегированных и легированных сталей. Диссертация на соискание ученой степени к.т.н. 1970 г., Ульяновск; Д.Д. Папшев, Г. И. Бударина, В.А. Прилуцкий. Шлифование с переменной скоростью вращения заготовки на этапе "выхаживания". В. сб. Обработка высокопрочных сталей и сплавов инструментами из сверхтвердых синтетических материалов. Труды КПтИ, Куйбышев, 1980. Вып. 2-176 с., с. 36...41), в которых шлифовальный круг вращают с постоянной, а заготовку на этапе выхаживания - с переменной угловой скоростью фрикционным путем от цилиндрической рабочей поверхности круга. Это позволяет уменьшить энергию на шлифование и увеличить качество шлифуемой поверхности. Однако аналогичные способы имели недостатки. Они не позволяют автоматизировать шлифовальную операцию, использовать полнее технологические возможности технологической системы из-за ограничения наибольшей величины частоты вращения заготовки и низкой стойкости центров, имеют недостаточную производительность.

В качестве прототипа наиболее близко по своей технической сущности может быть принят способ управления процессом круглого шлифования (см. Д.Д. Папшев, Г.И. Бударина, В.А. Прилуцкий. Шлифование с переменной скоростью вращения заготовки на этапе "выхаживания". В сб. Обработка высокопрочных сталей и сплавов инструментами из сверхтвердых синтетических материалов. Труды КПтИ, Куйбышев, 1980, вып. 2-176 с., с. 36-41), в котором шлифовальный круг вращают с постоянной частотой вращения, а заготовку на этапе "выхаживания" - с переменной частотой вращения фрикционным путем от цилиндрической рабочей поверхности круга. Способ-прототип позволяет уменьшить затраты энергии на процесс шлифования и величины высот волнистости и шероховатости на обработанной поверхности заготовки. Но у него есть недостатки: не используются в достаточной мере технологические возможности технологический системы, т.к. частота вращения заготовки ограничена стойкостью центровых пор, что объясняется отсутствием защиты от завышенной частоты вращения заготовки. В связи со сказанным занижена производительность и отсутствуют элементы автоматизации. Затруднено нормирование операции шлифования при обеспечении уровня шлифуемой поверхности ниже заданной допуском.

Заявляемый способ управления лишен названных недостатков.

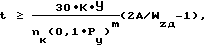

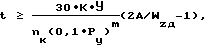

Сущность заявляемого способа заключается в том, что в способе управления процессом круглого шлифования, включающем вращение шлифовального круга с постоянной частотой, вращение установленной на оправке в центрах посредством поводкового устройства, закрепленного на планшайбе, заготовки в противоположную сторону с постоянной частотой вращения в периоды черновой и чистовой подачи шлифовального круга на врезание и с переменной увеличивающейся частотой вращения во второй части этапа "выхаживания" с отключением принудительного вращения и вращение заготовки фрикционным путем от цилиндрической рабочей поверхности круга, измеряют частоты вращения и упругие перемещения заготовки и шлифовального круга, радиальное усилие шлифования, время шлифования, используют в качестве поводкового устройства электромагнитную муфту, внешняя полумуфта, питаемая электрическим током, которой размещена на планшайбе, а внутренняя полумуфта встроена в оправку, причем полумуфты разделены рабочим зазором, за счет включения электромагнитной муфты вращают заготовку в периоды черновой и чистовой подачи шлифовального круга на варианте, отключают электромагнитную муфту в первую половину этапа "выхаживания" и тормозят оправку с заготовкой по достижении времени шлифования, равного величине, определяемой из условия:

причем при достижении частоты вращения заготовки величины nз.крит. с помощью электромагнитной муфты ее притормаживают, поддерживая частоту вращения заготовки на уровне nз < nз.крит. в течение последующего шлифования до начала торможения, прокачивают через зону контакта центров с оправкой и осевое сквозное отверстие в ней жидкость, предназначенную для смазки и охлаждения центров,

где m, k - коэффициенты, зависящие от условий шлифования и равные соответственно 1, 2 и 1, 1,

У - упругая деформация системы, мкм,

nк - частота вращения шлифовального круга, с-1,

Рy - радиальная сила шлифования, н,

A - амплитуда относительных упругих перемещений колебаний шлифовального круга и заготовки, мкм,

Wzд - высота допустимой волнистости на шлифуемой поверхности заготовки, мкм,

nз - частота вращения заготовки, мин-1,

nз.крит. - критическая частота вращения заготовки, допустимая стойкостью центров, мин-1.

Сопоставительный анализ показывает, что заявляемый способ отличен от способа прототипа введением новых дополнительных операций, как то: измерение частот вращения и упругих перемещений заготовки и шлифовального круга, радиального усилия шлифования, времени шлифования. Кроме того, известную в прототипе операцию отключения от планшайбы момента вращения заготовки и остановки ее вращения после окончания шлифования выполняют по-иному: с помощью использования дополнительно введенной электромагнитной муфты. Вместо действия выбега, т. е. самопроизвольной постепенной остановки заготовки, предложено торможение ее. Введена новая дополнительная операция: притормаживание заготовки после достижения ею критической частоты вращения и поддержания заданного уровня частоты вращения до конца шлифования. Наконец, введена операция определения времени шлифования, необходимого для достижения допустимой высоты волнистости на шлифуемой поверхности. Для реализации величины временит шлифования предложена математическая зависимость, используемая в вычислительном устройстве для последующей выдачи управляющего сигнала.

Заявляемый способ позволяет решить техническую задачу повышения технологических возможностей технологической системы, повышения производительности за счет автоматизации при одновременном увеличении качества шлифуемой поверхности и обеспечения возможности нормирования операции шлифования при ограничении по высоте волнистости.

Доказательство возможности решения поставленной технической задачи посредством реализации отличительных признаков заявляемого способа.

Повышение производительности обеспечивается уменьшением времени шлифования и введением торможения заготовки вместо выбега, а также за счет автоматизации всех действий.

Повышение точности формы поперечного сечения шлифуемой поверхности, уменьшение высоты волнистости, высоты шероховатости обеспечивается повышением частоты вращения заготовки, что стало возможным благодаря введению беспрерывной подачи и прокачки смазки через сквозные отверстия в оправке и центрах, а также учета времени шлифования по доступной высоте волнистости.

Расширение технологических возможностей и автоматизации управления процессом шлифования стало возможным с использованием системы автоматического управления и электромагнитной муфты.

Заявляемый способ управления обладает признаками, отсутствующими в способе-прототипе, и других известных технических решениях. Реализация этих признаков позволяет решить названную техническую задачу, следовательно, эти признаки являются существенными.

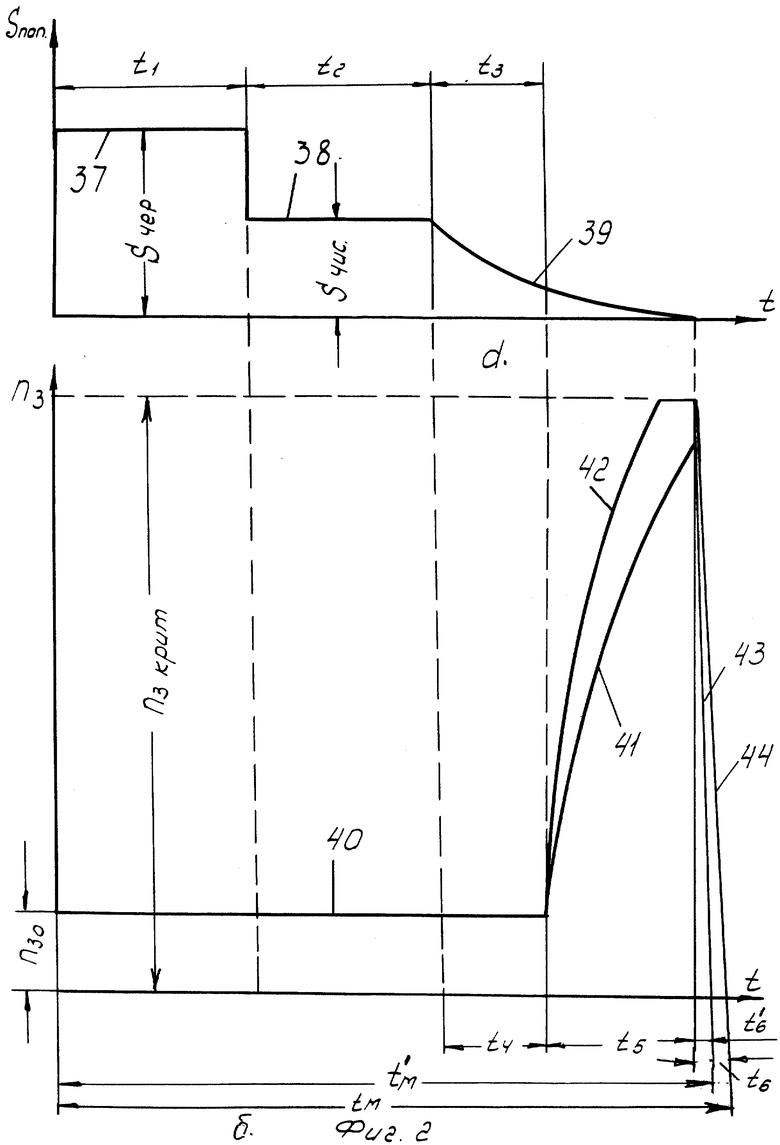

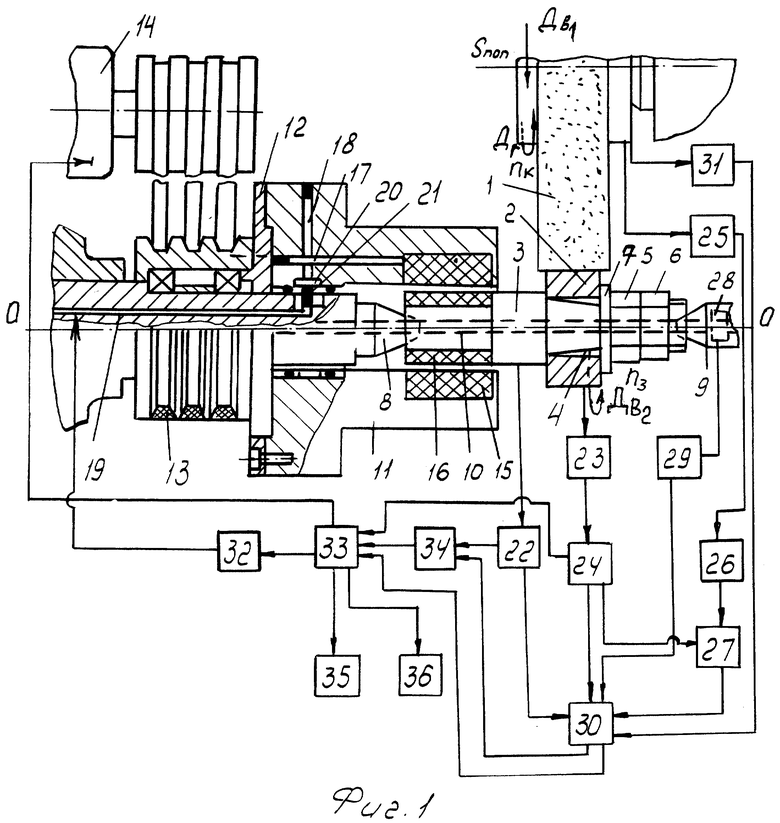

Графические материалы заявки содержат: фиг. 1 - схема устройства для осуществления способа управления, фиг. 2 - графики изменения а - подачи шлифовального круга на врезание, б - частоты вращения заготовки в зависимости от времени этапов шлифования при управлении предлагаемым способом.

Шлифовальный круг 1 имеет возможность вращения с постоянной частотой вращения nk. Заготовка 2 установлена, например, на оправке 3 посредством базирующего элемента 4 и гаек 5 и 6. Гайка 5 предназначена для базирования заготовки 2 по ее центральному отверстию посредством базирующего элемента 4, способного равномерно увеличиваться в диаметре при осевом перемещении на конусе оправки 3. Гайка 6 предназначена для закрепления заготовки 2 в осевом направлении посредством быстросъемной шайбы 7. Оправка 3 с заготовкой 2 имеет возможность быть установленной в центрах 8, 9 - переднем и заднем соответственно. Оправка 3 и центры 8, 9 снабжены центральным сквозными отверстиями 10, через которые может подаваться и прокачиваться жидкость, например масло, предназначенная для смазки и охлаждения зон трения оправки и центров 8, 9. Привод вращательного движения заготовки 2 с оправкой 3 может осуществляться посредством электромагнитной муфты, корпус 11 которой закреплен заодно с планшайбой 12, приводимой в движение через ременную передачу 13 и др. передачи (не показаны) от электродвигателя 14.

Электромагнитная муфта состоит из внешней полумуфты 15, встроенной в корпусе 11, и внутренней полумуфты 16, размещенной на оправке 3. На обмотку внешней полумуфты 15 имеется возможность подавать электрический ток через проводники, размещенные в каналах 17-19, пластину 20, щетку 21.

Система управления состоит из датчика 22 частоты вращения заготовки, датчика 23 и фильтра 24 низких частот упругих перемещений - колебаний заготовки, датчика 25 и фильтра 26 низких частот упругих перемещений - колебаний шлифовального круга, сумматора 27, датчика 28 и преобразователя 29 радиальной силы шлифования, вычислительного устройства 30, датчика 31 частоты вращения шлифовального круга, регулятора напряжения 32, управляющего устройства 33, ограничителя 34 частоты вращения заготовки, системы 35 подачи и регулирования смазки и охлаждения центров, системы 36 управления поперечной подачей шлифовального круга.

Элементы системы управления имеют следующие связи.

Выход датчика 31 связан с входом вычислительного устройства 30. Датчики 23 и 25 упругих перемещений через соответствующие фильтры 24, 26 соединены с входом сумматора 27, а выход его с входом вычислительного устройства 30. Выход датчика 23 через фильтр 24 соединен с входом управляющего устройства 33. Кроме того, вход вычислительного устройства 30 соединен с выходом датчика 29. Выход вычислительного устройства 30 соединен с входами ограничителя 34 и управляющего устройства 33. Выход управляющего устройства 33 связан с регулятором 32 напряжения и электродвигателя 14 привода вращения заготовки. Шлифовальный круг имеет возможность контактирования цилиндрической рабочей поверхностью с обрабатываемой поверхностью заготовки 2. Характер контакта зависит от изменения поперечной подачи на врезание Sпоп и частоты вращения n3 заготовки 2. Шлифованию с черновой поперечной подачей Sчер, чистовой подачей Sчист и нулевой подачей (выхаживания) соответствуют прямые 37, 38 и кривая 39. Эти этапы занимают время t1, t2, t3 соответственно. При этом на первом, втором и половине третьего этапов (в течение отрезка времени t4) частота n30 вращения заготовки величина постоянная, прямая 40. Во второй половине третьего этапа выхаживания в течение времени t5 заготовка 2 имеет возможность (после отключения ее привода через электромагнитную муфту) вращаться со все нарастающей частотой вращения, кривые 41, 42. Кривая 41 соответствует вращению заготовки 2 без ограничения ее частоты вращения, кривая 42 - с ограничением величины nз.крит. Торможение заготовки 2 имеют возможность производить в первом случае (без ограничения) в течение времени t6 - прямая 43, во втором случае (с ограничением частоты вращения) - в течение времени t'6 - прямая 44. Машинное время операции шлифования составляет в первом случае tм, во втором - t'м.

Способ управления процессом круглого шлифования в динамике.

Шлифовальный круг 1 вращается с постоянной частотой вращения nк (главное рабочее движение Д) и перед шлифованием отведен от оси 00 центров. Заготовку 2 устанавливают на оправку 3, предварительно базируя ее по левому торцу и прижимая гайкой 5. Затем базируют по оси 00, материализуя ее центральным отверстием, что осуществляют поворотом гайки 6. При повороте гайки 6 базирующий элемент 4 перемещается в осевом направлении по конической поверхности оправки 3, одновременно расходясь равномерно в радиальном направлении до тех пор, пока не произойдет силовое замыкание заготовки 2 на оправке 3. После этого поворотом гайки 5 производят окончательное силовое замыкание заготовки 2 на оправке 3 в осевом направлении. Устанавливают оправку 3 с заготовкой 2 на центрах 8, 9, при этом передний центр 8 неподвижен, а задний центр 9 прижимают в осевом направлении к оправке 3 с постоянной силой, гарантирующей возможность вращения оправки с заготовкой при минимальном зазоре в соединении "центр - центровое отверстие". Подается напряжение в обмотки 15. Электродвигатель 14 по команде от управляющего устройства 33 начинает вращаться, приводя во вращение через ременные передачи (одна из них - 13) электромагнитную муфту, оправку 3 с заготовкой 2. Параллельно от управляющего устройства 33 поступает сигнал в систему 35 подачи масла. Масло прокачивается в отверстие 10 насквозь через передний центр 8, задний центр 9, оправку 3. Шлифовальный круг 1 совершает вспомогательное рабочее движение Дв1 - подачу на врезание Sпоп сначала черновую Sчер в течение времени t1, потом чистовую Sчис в течение времени t2 и, наконец, подачу Sпоп, равную нулю в течение времени t3 (выхаживание). Второе вспомогательное рабочее Дв2 - вращение заготовки происходит сначала с постоянной частотой вращения n30 в течение времени (t1 + t2 + t3), затем по сигналу управляющего устройства 33 прекращается подача напряжения на обмотки 15 внешней полумуфты, этим прекращается замыкание заготовки 2 на привод электродвигателя 14. Предоставленная сама себе заготовка 2, получившая одну степень свободы - свободу вращения вокруг оси 00, за счет сил трения рабочей цилиндрической поверхности шлифовального круга 1 с обрабатываемой поверхностью заготовки продолжает вращение в ту же сторону, но с нарастающей увеличивающейся скоростью и частотой вращения. Если за время t5 выхаживания максимальное значение частоты вращения заготовки 2 не достигает критического nз.крит., являющегося допустимым для обеспечения нормальной работоспособности данного типа центров, то по окончании выхаживания, т.е. когда t3 = t4 + t5, шлифовальный круг 1 отходит от заготовки 2. Включается электромагнитная муфта. По сигналу управляющего устройства 33 напряжение подается по проводнику через каналы 17-19 посредством токопроводящей пластины 20 и щетки 21 на обмотку 15 с обратной полюсностью. Напряжение подается короткий момент времени, в результате чего происходит торможение оправки 3 с заготовкой 2 - кривая 44 (фиг. 2). Время t5 определяется вычислительным устройством 32 по формуле (I) на основе информации в виде сигналов, поступающих на вход его с датчика 22 о частоте n3 вращения заготовки 2, датчика 31 о частоте вращения шлифовального круга 1, датчика 23, 25 об упругих перемещениях заготовки 2 и шлифовального круга 1, датчика 29 о радиальной силе овального шлифования. При этом выделяется фильтрами 24, 26 низкая частота сигналов, а сумматором 27 определяется амплитуда А относительных упругих перемещений колебаний заготовки 2 относительно шлифовального круга 1. Информация с датчика 22 о частоте вращения заготовки 2 поступает через ограничитель 34 в управляющее устройство 33. Информация о величине радиальной силы Py шлифования поступает в вычислительное устройство 30 от датчика 28 через преобразователь 29. Информация о достаточном времени шлифования (выхаживания), исходя из технических требований допустимой величины Wzд волнистости на шлифуемой поверхности, передается на управляющее устройство 33, которое выдает все перечисленные команды. В ограничитель 34 вводят значение критической частоты nз.крит. вращения заготовки, допустимой надежностью работы центров 8, 9. Туда же поступает сигнал с датчика 22 о фактической частоте n3 вращения заготовки 2. Если в течение времени t5 частота n3 заготовки не достигает значения критической частоты nз.крит., то никаких команд в это время не последует. Если же будет достигнуто значение критической частоты вращения, то ограничитель 34 выдает команду в управляющее устройство 33, а из него подается команда на регулятор напряжения 32. Напряжение на обмотки 15 подается таким образом, что во внешней полумуфте развивается притормаживающий момент, не позволяющий заготовке с оправкой увеличивать частоту вращения выше критической до конца выхаживания (кривая 42). После этого идет торможение по кривой 44 до полной их остановки. В обоих случаях управляющее устройство 33 выдает команды в систему 36 отвода шлифовального круга 1, в систему 35 подачи смазки - для отвода масла от пар "центр - центровое отверстие". Оправку 3 с заготовкой 2 снимают с центров 8, 9. Устанавливают следующий комплект оправки 3 с заготовкой 2.

Пример 1 конкретного выполнения.

Требуется обработать деталь типа кольца роликового подшипника качения из стали с диаметром обрабатываемой поверхности 108 мм, допуск на высоте Wzд = 0,1 мкм волнистости. Шлифование ведут на круглошлифовальном станке модели 3А151М, оснащенном системой управления электромагнитной муфтой, специальными оправками и центрами, системой смазки их. Режимы шлифования следующие: скорость круга Uк = 35 м/с, частота вращения круга 22,29 с-1, скорость обрабатываемой поверхности заготовки U3 = 50 м/мин, частота ее вращения nз = 147,4 мин-1, Sчер = 0,3 мм/мин, t1 = 10 с, Sчис = 0,1 мм/мин, t2 = 20 с, t3 = 10 с, критическая частота вращения заготовки nз.крит. = 3500 мин-1. Заготовку устанавливают на оправку, затем на центр станка. Дальнейшие действия выполняют в последовательности, описанной выше. Время выхаживания, вычесленное по формуле (I) при замеренных значениях величин Py = 20 н, У = 0,114 мкм, А = 3 мкм при принятых значениях K = 1,1, m = 1,2, составило t5 = 4,3 с. Максимальное значение частоты вращения заготовки после ее разгона составило 3100 мин-1, что меньше критической частоты. Поэтому выхаживание во время t5 осуществляется по кривой 41 (без притормаживания). При этом был обеспечен требуемый уровень высоты волнистости.

Пример 2 конкретного выполнения.

За основу приняты условия примера 1. Используют более интенсивные режимы шлифования, а именно подачу на врезание. Припуск также увеличен. После замеров усилие шлифования оказалось равным 100 Н, а упругая деформация оказалась равной 0,19 мкм. В связи с этим ускорение при разгоне заготовки было намного выше примера 1. Частота вращения заготовки с оправкой достигла значения критической частоты вращения. После этого началось притормаживание, а по окончании времени t5 = 2,0 с торможение оправки с заготовкой. При этом также был обеспечен требуемый уровень волнистости.

Экономическая эффективность использования способа управления может быть определена, исходя из двух соображений. Первое: сокращение времени шлифования. Второе: повышение качества обрабатываемой поверхности, следовательно, уменьшение количества деталей для обслуживания одного и того же ресурса работы машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ШЛИФОВАНИЯ | 1998 |

|

RU2148489C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ШЛИФОВАНИЯ | 1997 |

|

RU2173249C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ШЛИФОВАНИЯ | 2000 |

|

RU2189303C2 |

| СПОСОБ УПРАВЛЕНИЯ ПЛОСКИМ ВРЕЗНЫМ ШЛИФОВАНИЕМ | 1994 |

|

RU2076035C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1996 |

|

RU2153966C2 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2000 |

|

RU2177867C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1997 |

|

RU2152294C2 |

| СПОСОБ ШЛИФОВАНИЯ КОМБИНИРОВАННЫМ АБРАЗИВНЫМ КРУГОМ | 2004 |

|

RU2252124C1 |

| ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211133C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1997 |

|

RU2152861C2 |

Изобретение относится к машиностроению, а именно к шлифованию деталей с точными поверхностями вращения. Технический результат - повышение качества шлифования и повышение производительности. Согласно изобретению измеряют частоты вращения и упругие перемещения заготовки и шлифовального круга, радиальное усилие шлифования, время шлифования, используют в качестве подводкового устройства электромагнитную полумуфту, внешняя полумуфта, питаемая электрическим током, которой размещена на планшайбе. Внутренняя полумуфта встроена в оправку, причем полумуфты разделены рабочим зазором. С помощью электромагнитной муфты вращают заготовку в периоды черновой и чистовой подачи шлифовального круга на врезание. Отключают электромагнитную муфту в первую половину этапа "выхаживания" и тормозят оправку с заготовкой по достижении времени шлифования, равного величине, определяемой по математическому выражению. 2 ил.

Способ управления процессом круглого шлифования, включающий вращение шлифовального круга с постоянной частотой, вращение установленной на оправке в центрах посредством поводкового устройства, закрепленного на планшайбе, заготовки в противоположную сторону с постоянной частотой вращения в периоды черновой и чистовой подачи шлифовального круга на врезание и с переменной увеличивающейся частотой вращения во второй части этапа "выхаживания" с отключением принудительного вращения и вращения заготовки фрикционным путем от цилиндрической рабочей поверхности круга, отличающийся тем, что измеряют частоты вращения и упругие перемещения заготовки и шлифовального круга, радиальное усилие шлифования, время шлифования, используют в качестве поводкового устройства электромагнитную муфту, внешняя полумуфта, питаемая электрическим током, которой размещена на планшайбе, а внутренняя полумуфта встроена в оправку, причем полумуфты разделены рабочим зазором, за счет включения электромагнитной муфты вращают заготовку в периоды черновой и чистовой подачи шлифовального круга на врезание, отключают электромагнитную муфту в первую половину этапа "выхаживания" и тормозят оправку с заготовкой по достижении времени шлифования, равного величине, определяемой из условия

причем по достижении частоты вращения заготовки величины nз.крит. с помощью электромагнитной муфты ее притормаживают, поддерживая частоту вращения заготовки на уровне nз <nз.крит. в течение последующего шлифования до начала торможения, прокачивают через зону контакта центров с оправкой и осевое сквозное отверстие в ней жидкость, предназначенную для смазки и охлаждения центров,

где m, К - коэффициенты, зависящие от условий шлифования и равные соответственно 1, 2 и 1,1;

У- упругая деформация системы, мкм;

nк - частота вращения шлифовального круга, с-1;

Py - радиальная сила шлифования, н;

А - амплитуда относительных упругих перемещений колебаний шлифовального круга и заготовки, мкм;

Wzд - высота допустимой волнистости на шлифуемой поверхности заготовки, мкм;

nз - частота вращения заготовки, мин-1;

nз.крит. - критическая частота вращения заготовки, допустимая стойкостью центров, мин-1.

| ПОПШЕВ Д.Д | |||

| и др | |||

| Шлифование с переменной скоростью вращения заготовки на этапе "выхаживания"./Сборник "Обработка высокопрочных сталей и сплавов инструментами из сверхтвердых синтетических материалов" - Труды КПтИ, Куйбышев, 1980, вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU 2066268 C1, 10.09.1996 | |||

| Фазоизмерительное устройство для контроля угла выбега ротора синхронной машины | 1957 |

|

SU116267A1 |

| US 4110938, 05.09.1978. | |||

Авторы

Даты

2001-09-10—Публикация

1998-01-05—Подача