Изобретение относится к машиностроению, а именно к шлифованию деталей с точными поверхностями, например валов.

Известны аналогичные способы управления процессом круглого шлифования (а. с. 30569, 1932 г. Способ шлифования цилиндрических поверхностей; А. М. Бударин. Исследование эффективности некоторых технологических средств при шлифовании деталей из высоколегированных сталей. Диссертация на соискание ученой степени канд. технических наук, 1970, Ульяновск; Д.Д. Папшев, Г.И. Бударина, В.А. Прилуцкий. Шлифование с переменной скоростью вращения заготовки на этапе "выхаживания". В сб.: Обработка высокопрочных сталей и сплавов инструментами из сверхтвердых синтетических материалов. Труды КПтИ. - Куйбышев, 1980. Вып. 2 , с. 36-41), в которых шлифовальный круг вращают с постоянной, а заготовку на этапе выхаживания - с переменной угловой скоростью фрикционным путем от цилиндрической рабочей поверхности круга. Это позволяет уменьшить энергию на шлифование и увеличить качество шлифуемой поверхности. Однако аналогичные способы имеют недостатки. Они не позволяют автоматизировать шлифовальную операцию, использовать полнее технологические возможности системы из-за ограничения наибольшей величины частоты вращения заготовки, имеют недостаточную производительность.

В качестве прототипа наиболее близкого по своей технической сущности может быть принят способ управления процессом круглого шлифования (Д.Д. Папшев, Г.И. Бударина, В.А. Прилуцкий. Шлифование с переменной скоростью вращения заготовки на этапе "выхаживания". В сб.: Обработка высокопрочных сталей и сплавов инструментами из сверхтвердых синтетических материалов. Труды КПтИ. - Куйбышев, 1980. Вып. 2 , с. 36-41), в котором шлифовальный круг вращают с постоянной частотой вращения, а вал на этапе "выхаживания" фрикционным путем от цилиндрической рабочей поверхности круга. Способ-прототип позволяет уменьшить затраты энергии на процесс шлифования и величины высот шероховатости на обработанной поверхности заготовки. Но у него есть недостатки: не используются в достаточной мере технологические возможности системы, то есть занижена производительность и отсутствуют элементы автоматизации. Затруднено нормирование операции шлифования при обеспечении уровня волнистости шлифуемой поверхности ниже заданной допуском.

Заявляемый способ лишен названных недостатков.

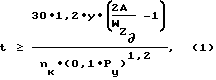

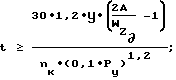

Сущность заявляемого способа заключается в том, что в способе управления процессом круглого шлифования, например ступенчатого вала, установленного в центрах и связанного поводковым устройством с планшайбой, включающем вращение шлифовального круга с постоянной частотой вращения, принудительное вращение вала в противоположную сторону с постоянной частотой вращения в периоды времени черновой и чистовой подач шлифовального круга на врезание и первой половины времени выхаживания, вращение вала с переменной увеличивающейся частотой вращения во второй половине времени выхаживания за счет взаимодействия с рабочей поверхностью шлифовального круга, что измеряют частоты вращения и упругие перемещения вала и шлифовального круга, радиальную силу шлифования, время шлифования, используют в качестве поводкового устройства электромагнитную муфту с наружной полумуфтой, питаемой электрическим током и размещенной на планшайбе, а в качестве внутренней полумуфты используют вал, конец которого устанавливают внутрь наружной полумуфты с рабочим зазором, в периоды времени чистовой и черновой подач шлифовального круга на врезание и первой половины времени выхаживания шлифование осуществляют в режиме принудительного вращения вала, во второй половине времени выхаживания шлифование осуществляют в режиме свободного вращения вала за счет отключения электрического тока от наружной полумуфты, принудительно тормозят вал за счет включения соответствующего электрического тока по достижении временем шлифования величины, определяемой из следующего математического выражения:

причем при достижении частотой вращения вала величины nзкрит с помощью электромагнитной муфты его притормаживают, поддерживая частоту вращения вала на уровне nз < nзкрит в течение последующего шлифования до приложения момента торможения,

где y - упругая деформация вала, мкм;

nк - частота вращения шлифовального круга, с-1;

Py - радиальная сила шлифования, Н;

A - амплитуда относительных упругих перемещений - колебаний шлифовального круга и вала, мкм; высота допустимой волнистости шлифуемой поверхности вала, мкм;

высота допустимой волнистости шлифуемой поверхности вала, мкм;

nз - частота вращения вала, мин-1;

nзкрит - критическая частота вращения вала, допускаемая стойкостью соединения центр - центровое отверстие, мин-1.

Сопоставительный анализ показывает, что заявляемый способ отличен от способа-прототипа введением новых дополнительных операций, как-то: измерения частот вращения и упругих перемещений - вала и шлифовального круга, радиального усилия шлифования, времени шлифования. Кроме того, в прототипе вращение передают заготовке с помощью поводкового устройства, контактным способом, в то время как в предложенном способе управления берут в качестве поводкового устройства муфту с наружной полумуфтой, питаемой электрическим током, размещенной на планшайбе, а в качестве внутренней полумуфты используют вал, один из концов которого устанавливают вовнутрь наружной полумуфты с рабочим зазором. Таким образом, операцию отключения от планшайбы вращения вала и остановки ее вращения после окончания шлифования выполняют по-иному: с помощью управляемой электромагнитной муфты бесконтактным способом. Введена новая дополнительная операция: торможение вала после достижения ею критической частоты вращения и поддержание заданного уровня частоты вращения вала до конца шлифования. Вместо действия выбега, то есть самопроизвольной остановки вала, предложено его торможение. Введена операция определения времени шлифования, необходимого для достижения допустимой высоты волнистости на шлифуемой поверхности. Для определения величины времени шлифования предложена математическая зависимость, используемая в вычислительном устройстве для последующей выдачи управляющего сигнала.

Заявляемый способ позволяет решить техническую задачу повышения технологических возможностей системы, повышения производительности за счет автоматизации при одновременном увеличении качества шлифуемой поверхности и обеспечения возможности нормирования операции и шлифования при ограничении по высоте волнистости, введением защиты соединения "центр - центровое отверстие" от завышенной частоты вращения вала, уменьшить влияние неравномерности сил привода при передаче вращения на вал.

Заявляемый способ управления обладает признаками, отсутствующими в способе прототипа и других известных технических решениях. Реализация этих признаков позволяет решить названную техническую задачу, следовательно, эти признаки являются существенными.

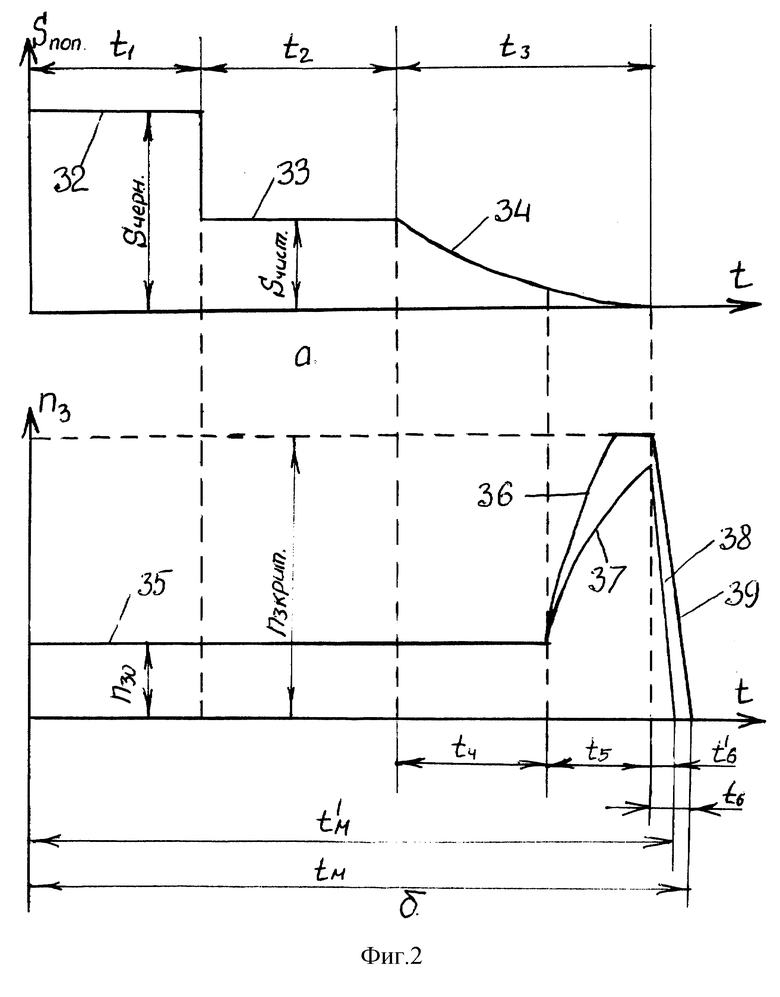

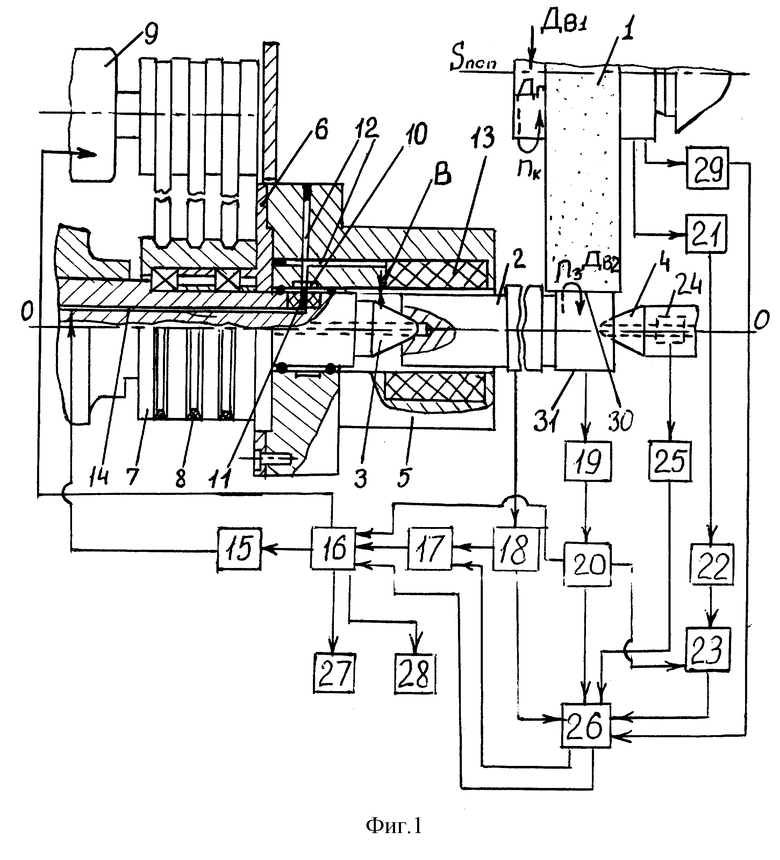

Графические материалы содержат: фиг. 1 - схема устройства для осуществления способа управления: фиг. 2 - графики изменения а) - подач шлифовального круга на врезание, б) - частоты вращения заготовки в зависимости от времени этапов шлифования при управлении предлагаемым способом.

Шлифовальный круг 1 имеет возможность вращения с постоянной частотой вращения nк. Заготовка-вал 2 имеет центровые отверстия и может быть установлен в центрах 3 и 4 - переднем и заднем соответственно. Центры 3 и 4 аналогичны по конструкции и снабжены поверхностями, предназначенными для контактирования с центровыми отверстиями заготовки 2. Центры 3 и 4 снабжены отверстиями для подачи жидкой среды, например масла, предназначенного для смазки и охлаждения соединения "центр - центровое отверстие". Привод вращательного движения заготовки 2 может осуществляться посредством управляемой наружной полумуфты 5, закрепленной заодно с планшайбой 6, приводимой в движение через ременную передачу 7, 8 и другие передачи (не показанные) от электродвигателя 9. Электромагнитная наружная полумуфта 5, питаемая электрическим током, управляется посредством изменения тока, подаваемого на токопроводящую пластину 10, с помощью щетки 11 скольжением и через проводники в каналах 12 - на электромагнит 13. Щетка 11 связана с системой управления через канал 14.

Система управления состоит, например, из регулятора напряжения 15, управляющего устройства 16, ограничителя 17 частоты вращения заготовки-вала, датчика 18 частоты вращения заготовки-вала, датчика 19 и фильтра 20 низких частот упругих перемещений - колебаний вала, датчика 21 и фильтра 22 низких частот упругих перемещений - колебаний шлифовального круга, сумматора 23, датчика 24 и преобразователя 25 радиальной силы шлифования, вычислительного устройства 26, системы 27 регулирования и подачи смазки, системы 28 управления поперечной подачей шлифовального круга, датчика частоты вращения шлифовального круга 29.

Элементы системы управления имеют следующие связи. Датчик 29 частоты вращения шлифовального круга связан с выходом вычислительного устройства 26. Вход датчика 18 связан с выходом ограничителя 17, с входом вычислительного устройства 26. Датчики 19, 21 упругих перемещении через соответствующие фильтры 20 и 22 соединены с входом сумматора 23, а выход его - с вычислительным устройством 26.

Выход датчика 19 через фильтр 20 также соединен с управляющим устройством 16. Кроме того, вход вычислительного устройства 26 соединен с выходом датчика 24 через преобразователь 25. Выход вычислительного устройства 26 соединен с входами ограничителя 17 и управляющего устройства 16. Выход управляющего устройства 16 связан с входами систем 27, 28 и электродвигателем 9 привода вращения заготовки-вала. Регулятор напряжения 15 связан с выходом управляющего устройства 16. Шлифовальный круг имеет возможность контактировать своей цилиндрической рабочей поверхностью 30 с обрабатываемой поверхностью 31 заготовки-вала 2. Характер контактирования зависит от изменения поперечной подачи на врезание Sпоп и частоты вращения nз заготовки-вала 2. Этапам контактирования - шлифования с черновой поперечной подачей Sчер, чистовой подачей Sчис и нулевой подачей (выхаживание) соответствуют прямые 32, 33 и кривая 34. Эти этапы занимают время t1, t2, t3, соответственно. При этом на первом, втором и половине третьего этапов, в течение отрезка времени t4, частота nз0 вращения заготовки-вала - величина постоянная, прямая 35. Во второй половине третьего этапа - выхаживания - в течение времени t5 вал 2 имеет возможность (после отключения напряжения) вращаться с нарастающей скоростью - кривые 36, 37. Кривая 37 соответствует вращению заготовки-вала 2 без ограничения частоты вращения, кривая 36 - с ограничением величиной nзкрит. Торможение заготовки-вала 2 имеет возможность производиться в первом случае (без ограничения) в течение времени t'6 - кривая 38, во втором случае (с ограничением частоты вращения) - в течение времени t6; кривая 39, машинное время операции в первом случае - t'м, во втором - tм.

Способ управления процессом круглого шлифования в динамике. Шлифовальный круг 1 вращается с постоянной частотой вращения nк (главное рабочее движение Дг) и перед шлифованием отведен от оси О-О центров. Заготовку-вал 2 устанавливают в центры 3 и 4, базируют ее по оси О-О так, что между цилиндрической поверхностью левого конца заготовки-вала 2 и поверхностью отверстия электромагнита 13 образуется рабочий зазор B, достаточный для электромагнитного замыкания заготовки-вала 2 и электромагнита 13. При этом передний центр 3 неподвижен, а задний центр 4 прижимают в осевом направлении к заготовке-валу 2 с постоянной силой, гарантирующей вращение заготовки-вала при минимальном зазоре в соединении центр - центровое отверстие. В этот момент наружная полумуфта 5 обесточена. Включают систему управления. Напряжение от регулятора 15 подается через проводник в канале 14 на щетку и далее на токопроводящее кольцо 10, а через проводник в канале 12 - на электромагнит 13. Таким образом, происходит электромагнитное замыкание наружной полумуфты 5 и заготовки-вала 2.

Электродвигатель 9 по команде от управляющего устройства 16 начинает вращаться, приводя через ременные передачи 7, 8 во вращение наружную полумуфту 5 и заготовку-вал 2. Параллельно от управляющего устройства 16 поступает сигнал в систему 27 подачи масла. Масло поступает в сеть отверстий центров 3 и 4, смазывая центровые отверстия. Шлифовальный круг 1 совершает вспомогательное рабочее движение Двс1 - подачу на врезание Sпоп, сначала черновую Sчер в течение времени t1, потом чистовую Sчис - в течение времени t2 и, наконец, подачу, равную нулю,- в течение времени t3, этапа выхаживания. Второе вспомогательное движение Двс2 - вращение вала происходит сначала с постоянной частотой вращения nз0 в течение (t1 + t2 + t3). Затем по сигналу управляющего устройства 16 напряжение, подаваемое на наружную полумуфту 5, отключается. Этим прекращается электромагнитное замыкание заготовки-вала 2 и полумуфты 5. Заготовка-вал 2, получив одну степень свободы - вращение вокруг оси О-О, за счет сил трения рабочей цилиндрической поверхности 30 шлифовального круга 1 с обрабатываемой поверхностью 31 заготовки, продолжает вращение в ту же сторону, но с нарастающей увеличивающейся скоростью и частотой вращения.

Если за время t5 выхаживания, максимальное значение частоты вращения заготовки-вала 2 не достигнет nзкрит, являющегося допустимым для обеспечения нормальной работоспособности центровых пар, то есть соединения центр - центровое отверстие, то изменение скорости заготовки-вала идет по кривой 37 и до окончания выхаживания, то есть когда t3 = t4 + t5, шлифовальный круг 1 отходит от заготовки-вала 2. Подается напряжение на наружную полумуфту 5, которая после остановки электродвигателя 9 остается неподвижной. По сигналу управляющего устройства 16 через регулятор напряжения 15 ток поступает на полумуфту 5, которая после остановки электродвигателя 9 остается неподвижной. По сигналу управляющего устройства 16 через регулятор напряжения 15 ток поступает на полумуфту 5, и под действием электромагнитного поля происходит торможение заготовки-вала 2 - кривая 38. Время t5 определяется вычислительным устройством 26 по формуле (1) на основе информации в виде сигналов, поступающих на его вход с датчика 18 - о частоте nз вращения заготовки-вала 2; датчика 29 - о частоте nк вращения шлифовального круга 1; датчика 19 - об упругих перемещениях заготовки-вала 2; датчика 21 - об упругих перемещениях шлифовального круга 1; датчика 24 - о радиальной силе шлифования. При этом отфильтровывается фильтрами 31, 41 низкая частота сигналов, а сумматором 23 определяется амплитуда A относительных упругих перемещений - колебаний заготовки-вала 2 относительно шлифовального круга 1. Информация с датчика 18 о частоте вращения заготовки-вала 2 поступает через ограничитель 17 в управляющее устройство 16. Информация о величине радиальной силы Py шлифования поступает в вычислительное устройство 26 через преобразователь 25.

Информация о достаточном времени шлифования (выхаживания), исходя из технических условий (требований) на допустимую высоту  волнистости на шлифуемой поверхности подается на управляющее устройство 16, которое выдает все перечисленные команды. В ограничитель 17 вводят значение критической частоты nзкрит вращения вала, допустимое надежностью пары центр - центровое отверстие. Туда же поступает сигнал с датчика 18 о фактической частоте nз вращения заготовки-вала 2. Если в течение времени t5 частота nз вращения вала не достигнет значения критической частоты nзкрит, то никаких команд в этот момент времени не последует. Если же будет достигнуто значение критической частоты вращения, то ограничитель 17 выдает команду регулятору напряжения 15. Напряжение, подаваемое на наружную полумуфту 5, позволяет притормаживать заготовку-вал 2, обеспечивая частоту вращения, не превышающую значение критической частоты nзкрит вращения до конца выхаживания. После этого идет торможение по кривой 39 до полной остановки вала 2. Затем в обоих случаях управляющее устройство 16 выдает команды в систему 28 отвода шлифовального круга, в систему 27 подачи смазки, для отвода масла от пар центр - центровое отверстие, а также в регулятор 15 напряжения для отключения напряжения. Заготовку 2 снимают с центров 3, 4. Устанавливают следующую заготовку 2.

волнистости на шлифуемой поверхности подается на управляющее устройство 16, которое выдает все перечисленные команды. В ограничитель 17 вводят значение критической частоты nзкрит вращения вала, допустимое надежностью пары центр - центровое отверстие. Туда же поступает сигнал с датчика 18 о фактической частоте nз вращения заготовки-вала 2. Если в течение времени t5 частота nз вращения вала не достигнет значения критической частоты nзкрит, то никаких команд в этот момент времени не последует. Если же будет достигнуто значение критической частоты вращения, то ограничитель 17 выдает команду регулятору напряжения 15. Напряжение, подаваемое на наружную полумуфту 5, позволяет притормаживать заготовку-вал 2, обеспечивая частоту вращения, не превышающую значение критической частоты nзкрит вращения до конца выхаживания. После этого идет торможение по кривой 39 до полной остановки вала 2. Затем в обоих случаях управляющее устройство 16 выдает команды в систему 28 отвода шлифовального круга, в систему 27 подачи смазки, для отвода масла от пар центр - центровое отверстие, а также в регулятор 15 напряжения для отключения напряжения. Заготовку 2 снимают с центров 3, 4. Устанавливают следующую заготовку 2.

Пример конкретного выполнения. Требуется обработать деталь типа ступенчатого вала из стали 45 с диаметром обрабатываемой поверхности 30, допуск на высоту волнистости  = 0,2 мкм. Шлифование ведут на круглошлифовальном станке модели 3A151M, оснащенном системой управления, электромагнитной полумуфтой, специальными центрами и системой их смазки. Режимы шлифования следующие: скорость круга Vк = 35 м/с; частота его вращения nк = 22,29 с-1; скорость обрабатываемой поверхности вала Vз = 50 м/мин; частота его вращения nз = 324 мин-1; Sчер = 0,3 мм/мин; t1 = 10 с; Sчис = 0,1 мм/мин; t2 = 20 с; t3 = 10 с; критическая частота вращения вала nзкрит = 1800 мин-1. Заготовку устанавливают в центры станка и выполняют дальнейшие действия в последовательности, описанной выше. Время выхаживания, вычисленное по формуле (1), при замеренных значениях величин y - упругая деформация вала, мкм; Py = 10 Н, y = 0,116 мкм, A = 3 мкм, составило: t5 = 2,6 с. Максимальное значение частоты вращения заготовки-вала составило после ее разгона 1600 об/мин, что меньше критической частоты. Поэтому выхаживание осуществляется без торможения. При этом был обеспечен требуемый уровень волнистости.

= 0,2 мкм. Шлифование ведут на круглошлифовальном станке модели 3A151M, оснащенном системой управления, электромагнитной полумуфтой, специальными центрами и системой их смазки. Режимы шлифования следующие: скорость круга Vк = 35 м/с; частота его вращения nк = 22,29 с-1; скорость обрабатываемой поверхности вала Vз = 50 м/мин; частота его вращения nз = 324 мин-1; Sчер = 0,3 мм/мин; t1 = 10 с; Sчис = 0,1 мм/мин; t2 = 20 с; t3 = 10 с; критическая частота вращения вала nзкрит = 1800 мин-1. Заготовку устанавливают в центры станка и выполняют дальнейшие действия в последовательности, описанной выше. Время выхаживания, вычисленное по формуле (1), при замеренных значениях величин y - упругая деформация вала, мкм; Py = 10 Н, y = 0,116 мкм, A = 3 мкм, составило: t5 = 2,6 с. Максимальное значение частоты вращения заготовки-вала составило после ее разгона 1600 об/мин, что меньше критической частоты. Поэтому выхаживание осуществляется без торможения. При этом был обеспечен требуемый уровень волнистости.

Заявляемый способ управления процессом круглого наружного шлифования может быть использован в других вариантах.

Пример 1. С передачей крутящего момента между внутренней цилиндрической поверхностью вала и наружной поверхностью электромагнита - при обработке деталей типа вал-шестерня с внутренними зубьями.

Пример 2. В упрощенном цикле шлифования и упрощенной системе управления с постоянной скоростью заготовки.

Экономическая эффективность способа управления может быть определена из определения экономии средств за счет повышения производительности минус затраты на модернизацию станка.

Дополнительный эффект может быть получен из учета уменьшения количества изделий за счет повышения качества их соединений, поверхности которых обрабатывают, используя заявляемый способ управления процессом круглого шлифования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ШЛИФОВАНИЯ | 1998 |

|

RU2173250C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ШЛИФОВАНИЯ | 1997 |

|

RU2173249C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ШЛИФОВАНИЯ | 2000 |

|

RU2189303C2 |

| СПОСОБ УПРАВЛЕНИЯ ПЛОСКИМ ВРЕЗНЫМ ШЛИФОВАНИЕМ | 1994 |

|

RU2076035C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2000 |

|

RU2177867C1 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВКИ НА ЦЕНТРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2168395C2 |

| СПОСОБ УСТАНОВКИ ОПРАВКИ С ЗАГОТОВКОЙ НА ЦЕНТРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2203777C2 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2162398C2 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2151679C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2203171C2 |

Область использования: машиностроение, обработка точных деталей типа валов. Технический результат - повышение производительности и качества шлифования. Согласно изобретению измеряют частоту вращения и упругие перемещения заготовки и шлифовального круга, силу шлифования, время шлифования. Для реализации изобретения используют электромагнитную муфту и с ее помощью размыкают силовое замыкание заготовки и ее привода, притормаживают заготовку, удерживая частоту ее вращения на заранее заданном уровне, позволяющем сохранить долговечность соединения центр - центровое отверстие, тормозят заготовку после окончания шлифования. Причем время второй половины выхаживания выбирают из условия, обеспечивающего заданный уровень высоты волнистости на шлифуемой поверхности. Способ позволяет повысить качество шлифуемой поверхности, производительность, автоматизировать операцию шлифования, выполнять техническое нормирование. 2 ил.

Способ управления процессом круглого шлифования, например, ступенчатого вала, установленного в центрах и связанного поводковым устройством с планшайбой, включающий вращение шлифовального круга с постоянной частотой вращения, принудительное вращение вала в противоположную сторону с постоянной частотой вращения в периоды времени черновой и чистовой подач шлифовального круга на врезание и первой половине времени выхаживания, вращение вала с переменной увеличивающейся частотой вращения во второй половине времени выхаживания за счет взаимодействия с рабочей поверхностью шлифовального круга, отличающийся тем, что измеряют частоты вращения и упругие перемещения вала и шлифовального круга, радиальную силу шлифования, время шлифования, используют в качестве поводкового устройства электромагнитную муфту с наружной полумуфтой, питаемой электрическим током и размещенной на планшайбе, а в качестве внутренней полумуфты используют вал, конец которого устанавливают внутрь наружной полумуфты с рабочим зазором, в периоды времени чистовой и черновой подач шлифовального круга на врезание и первой половины времени выхаживания шлифование осуществляют в режиме принудительного вращения вала, во второй половине времени выхаживания шлифование осуществляют в режиме свободного вращения вала за счет отключения электрического тока от наружной полумуфты, принудительно тормозят вал за счет включения соответствующего электрического тока по достижении временем шлифования величины, определяемой из следующего математического выражения:

причем при достижении частотой вращения вала величины n3крит. с помощью электромагнитной муфты его притормаживают, поддерживая частоту вращения вала на уровне n3<n3крит. в течение последующего шлифования до приложения момента торможения,

где у - упругая деформация вала, мкм;

nк - частота вращения шлифовального круга, с-1;

Pу - радиальная сила шлифования, Н;

А - амплитуда относительных упругих перемещений - колебаний шлифовального круга и вала, мкм; высота допустимой волнистости шлифуемой поверхности вала, мкм;

высота допустимой волнистости шлифуемой поверхности вала, мкм;

n3 - частота вращения вала, мин-1;

n3крит. - критическая частота вращения вала, допускаемая соединением центр - центровое отверстие, мин-1.

| Папшев Д.Д | |||

| и др | |||

| Шлифование с переменной скоростью вращения заготовки на этапе выхаживания | |||

| В сб.: Обработка высокопрочных сталей и сплавов инструментами из сверхтвердых синтетических материалов | |||

| Труды КПтИ | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Способ управления циклом круглого шлифования | 1986 |

|

SU1430241A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНЪЕКЦИОННОГО ЗАМЕНИТЕЛЯ СИНОВИАЛЬНОЙ ЖИДКОСТИ | 2012 |

|

RU2517237C1 |

| US 3717960 A, 27.02.73. | |||

Авторы

Даты

2000-05-10—Публикация

1998-01-23—Подача