Изобретение касается способа изготовления строительных пенопластовых панелей, более конкретно изобретение касается непрерывного производственного процесса строительных пенопластовых панелей, которые можно использовать при конструировании стен в зданиях и для других целей.

Изготавливают строительные пенопластовые панели различных конструкций. Однако до сих пор для изготовления панелей применялись периодические процессы, а не непрерывные процессы.

Например, в патентах США N 5373678, N 5448865, N 5381638, N 5293728, N 5247770, и N 5743485 показаны панели с внешними оболочками и внутренними пенопластовыми слоями. Все эти панели раньше получали с помощью периодических процессов, а не непрерывных процессов.

Как правило, посредством непрерывного процесса стремятся уменьшить стоимость единицы изделия и получить лучший контроль качества, чем при периодическом процессе. Кроме того, непрерывные процессы легче автоматизировать и компьютеризировать, добиться увеличения скорости и объема. Трудность в отношении периодических процессов заключается в способе их осуществления.

Ввиду вышесказанного существует необходимость в технике обеспечения непрерывного производственного процесса строительных пенопластовых панелей. Несмотря на давно существующую необходимость, этого никогда не делали до настоящего изобретения.

Другой задачей настоящего изобретения является создание обеспечения непрерывного производственного процесса, который может облегчить производство в больших объемах пенопластовых панелей, подлежащих использованию в строительстве.

Еще одна задача настоящего изобретения состоит в том, чтобы создать линию непрерывного процесса сборки, реализующую непрерывный процесс изготовления панелей.

Чтобы получить эти и другие преимущества и осуществить задачи настоящего изобретения, оно включает непрерывный процесс сборки для изготовления строительных пенопластовых панелей, включающий этапы разматывания верхней и нижней оболочек разматывателями, соответственно, освобождения верхнего и нижнего элементов жесткости посредством разматывателей, соответственно, подачи каждой оболочки к правильному станку, заправки верхней оболочки и верхнего элемента жесткости в первом правильном станке, выравнивания и частичного крепления верхнего элемента жесткости к верхней оболочке, заправки нижней оболочки и нижнего элемента жесткости во втором правильном станке, выравнивания и частичного крепления нижнего элемента жесткости к нижней оболочке, подачи обеих оболочек, включающих элементы жесткости, соответственно, к валковым формирователям, формования обеих оболочек в строительную форму для образования стыкуемых торцов крепления, нагнетания пенопласта между сформованными оболочками с целью образования объединенной панели, обжатия объединенной панели транспортером пенопласта под давлением, термообработки объединенной панели в печи и отрезания термообработанной панели в соответствии с техническими данными посредством зажимного и отрезного станка. Отрезным станком можно управлять посредством компьютера. Компьютер может содержать технические данные в отношении размера и формы законченных панелей для наборов для различных зданий. Оператор может выбирать сооружение, а компьютер затем может управлять отрезным станком, разрезая непрерывную панель, выходящую с производственной линии, с целью отрезания и нумерования каждой законченной панели в соответствии с определенными размером и формой, необходимыми для полного набора для указанного здания.

Изобретение дополнительно включает линию непрерывной сборки для изготовления строительных панелей из пеноматериала, содержащую разматыватель для разматывания верхней и нижней оболочек, разматыватели для освобождения верхнего и нижнего элементов жесткости, правильные станки для заправки и частичного крепления элементов жесткости к оболочкам соответственно валковые формирователи для формования обеих оболочек в строительную форму с целью образования стыкуемых торцов крепления, зонд для пенопласта для нагнетания пенопласта между оболочками с целью образования объединенной панели, транспортер пенопласта для обжатия объединенной панели, печь для термообработки объединенной панели и зажимной и отрезной станок для разрезания непрерывной панели с целью изготовления законченных строительных панелей. Линия сборки может также включать в себя компьютер управления отрезанием с базой данных набора для здания с техническими данными в отношении размера и формы описанных выше законченных панелей.

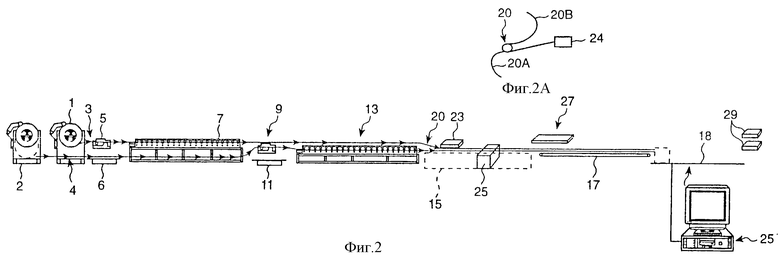

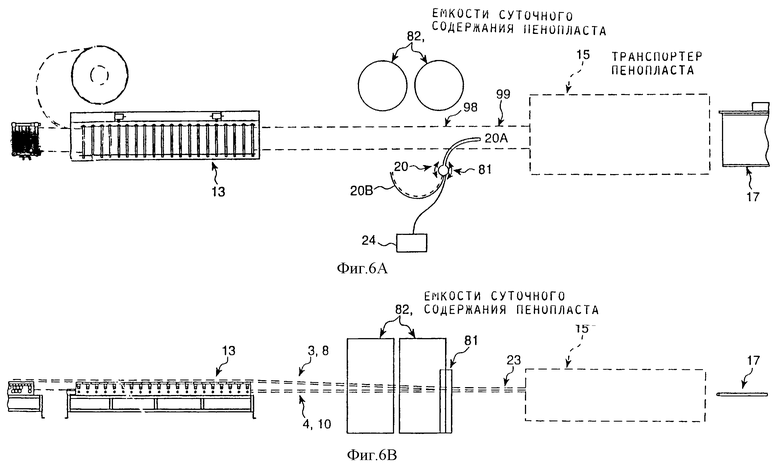

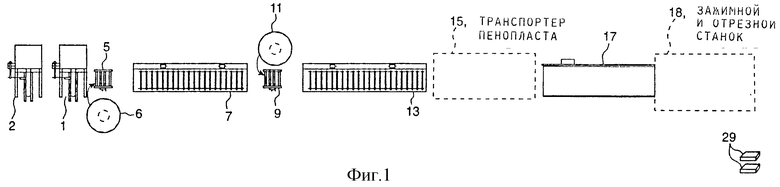

Фиг. 1 представляет вид сверху производственной линии для строительных пенопластовых панелей.

Фиг. 2 представляет вид сбоку производственной линии для строительных пенопластовых панелей.

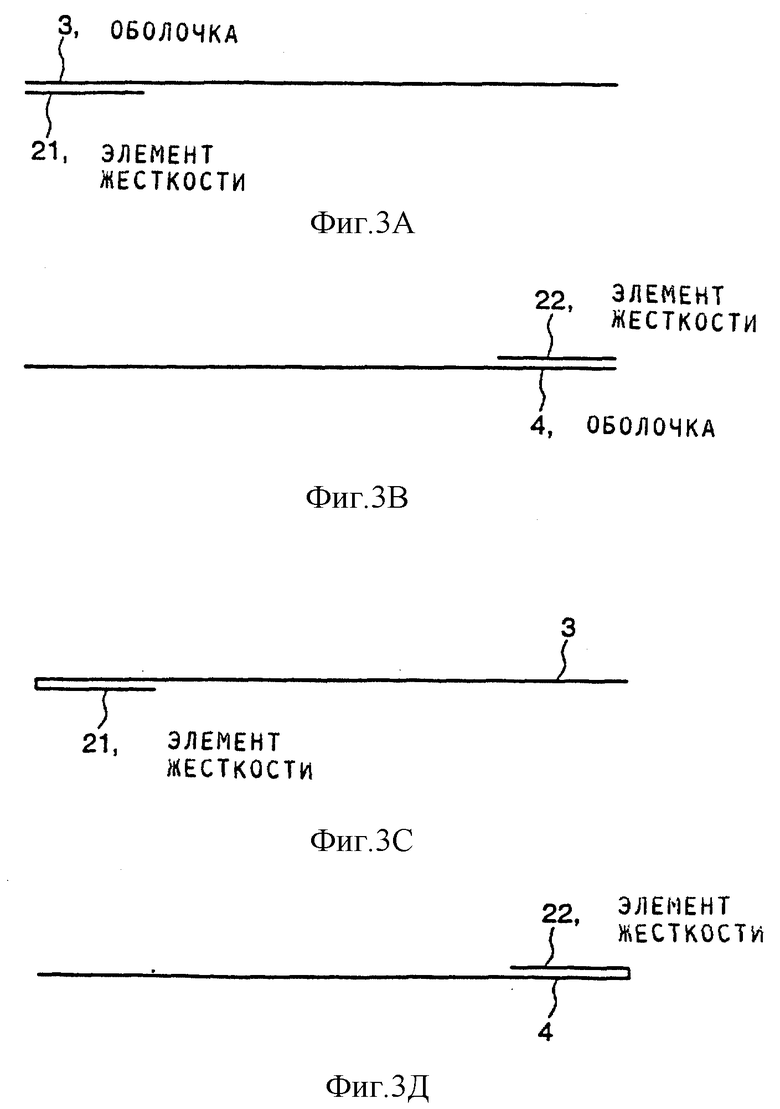

Фиг. 3 представляет вид в поперечном размере пенопластовой панели до формования панели в окончательную строительную форму.

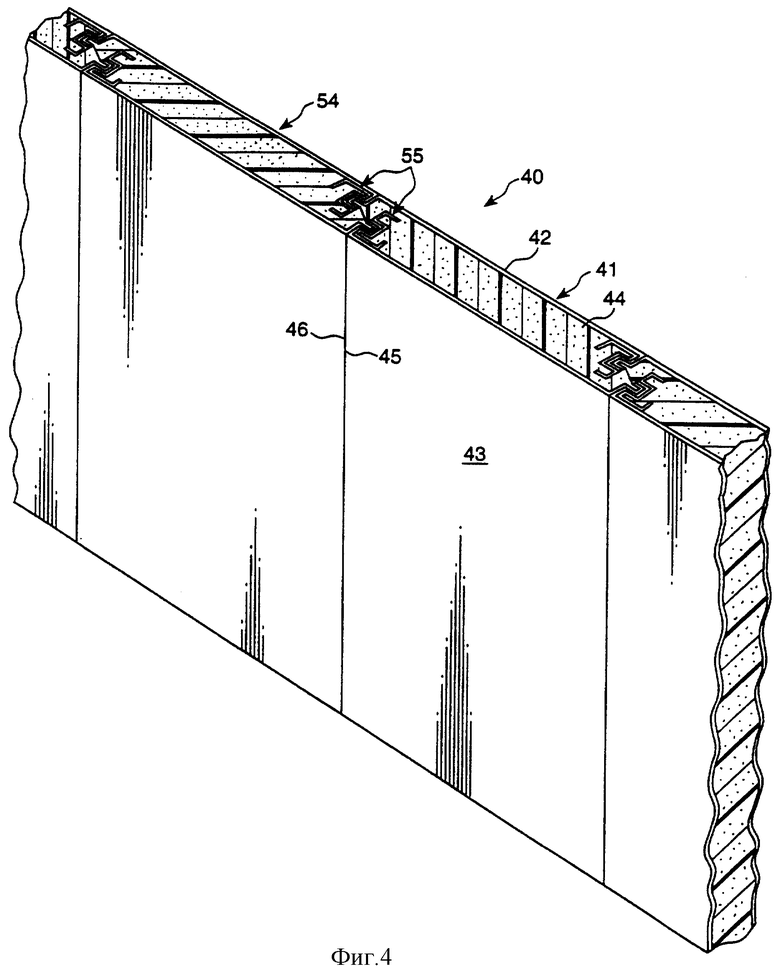

Фиг. 4 представляет изображение в перспективе несущей стены, собранной из множества соединенных между собой строительных пенопластовых панелей.

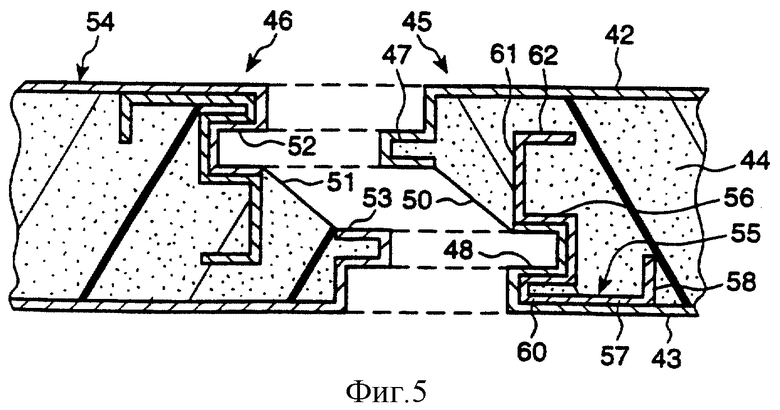

Фиг. 5 представляет вид в разрезе отдельной пары стыкованных торцов панелей.

Фиг. 6 представляет виды сверху и сбоку участка линии сборки, иллюстрирующие местоположение зонда для пенопласта в его введенном и отведенном режимах.

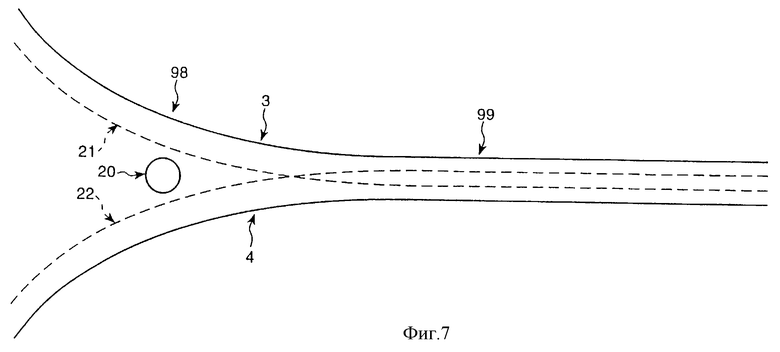

Фиг. 7 представляет схематический вид сбоку, иллюстрирующий, каким образом зонд для пенопласта устанавливают между оболочками выше по потоку от того места, где пенопласт нагнетается из конца зонда.

Рассматривая чертежи, отметим, что фиг. 1 и 2 иллюстрируют процесс производства пенопластовых панелей и линию сборки для их производства. Фиг. 1 представляет вид сверху производственной линии для технологического процесса, тогда как на фиг. 2 представлен вид сбоку производственной линии для технологического процесса.

Как показано на фиг. 1 и 2, разматыватель 1 верхней оболочки разматывает верхнюю оболочку 3 и подает верхнюю оболочку 3 к первому правильному станку 5, тогда как нижний разматыватель 2 разматывает нижнюю оболочку 4 и подает нижнюю оболочку 4 к первому валковому формирователю 7. Обе оболочки 3 и 4 изготовлены из металла. Верхняя оболочка 3 заправляется во время прохождения через первый правильный станок 5. В то же время, разматыватель 6 верхнего поддона освобождает верхний элемент 21 жесткости для первого правильного станка 5, и верхний элемент 21 жесткости также заправляется при прохождении через первый правильный станок 5 и выравнивается и частично крепится к кромке верхней оболочки, как показано на фиг. 3.

Затем верхняя оболочка 3 и нижняя оболочка 4 подаются к первому валковому формирователю 7 соответственно. В первом валковом формирователе 7 верхняя оболочка, включающая в себя верхний элемент 21 жесткости, формируется в строительную форму с целью образования стыкуемых торцов 45 и 46 крепления (фиг. 4 и 5). Сформованная верхняя оболочка 8 и нижняя оболочка 4 далее подаются ко второму правильному станку 9.

Во втором правильном станке 9 нижняя оболочка 4 заправляется во время прохождения через второй правильный станок 9. В то же самое время разматыватель 11 нижнего поддона отпускает нижний элемент 22 жесткости для второго правильного станка 9, и нижний элемент 22 жесткости также заправляется во время прохождения через второй правильный станок 9, и выравнивается и частично крепится к кромке нижней оболочки 4, как показано на фиг. 3.

Сформованная верхняя оболочка 8 и нижняя оболочка 4, включающая нижний элемент 22 жесткости, соответственно затем подаются ко второму валковому формирователю 13 и транспортеру 15 пенопласта под давлением соответственно. Во втором валковом формирователе 13 нижняя оболочка 4, включающая в себя нижний элемент 22 жесткости, формуется в строительную форму с целью образования стыкуемых кромок 45 и 46 крепления (фиг. 4 и 5). Перед поступлением в нагнетательный транспортер, сформованная верхняя оболочка 8 и сформованная нижняя оболочка 10 выравниваются и разносятся на требуемое расстояние.

Расстояние между вторым валковым формирователем 13 и транспортером 15 пенопласта под давлением находится между 20 футами (6,1 м) и 40 футами (12,2 м), и это расстояние имеет особенно важное значение для обеспечения возможности осуществлять выравнивание сформованной верхней оболочки 8 и сформованной нижней оболочки 10 с нагнетанием пенопласта 19 (не показан) с целью образования объединенной непрерывной панели 23. Предпочтительное расстояние равно 30 футам (9,14 м). Транспортер 15 пенопласта под давлением обжимает объединенную непрерывную панель 23, которая представляет собой объединение сформованных оболочек 8 и 10 и пенопласта 19 (не показан), нагнетаемого зондом 20 для пенопласта.

Зонд 20 для пенопласта способен поворачиваться на 180 o градусов на стойке 81 и находится в местоположении 20A нагнетания пенопласта при выравнивании сформованных оболочек 8 и 10 и расположении на транспортере 15 пенопласта под давлением. Зонд 20 для пенопласта находится в отведенном положении 20B, когда на транспортере 15 пенопласта под давлением отсутствует оболочка. Пневмоцилиндр 24, подсоединенный к зонду 20 для пенопласта, поворачивает зонд 20 для пенопласта между положением 20A нагнетания пенопласта и отведенным положением 20B. Затем непрерывную обжатую панель 23 обрабатывают тепловым способом в печи 25 транспортера 15 пенопласта под давлением.

Пенопласт 19 необходимо нагнетать в том месте, где как можно ближе друг к другу находятся верхняя оболочка 3 и нижняя оболочка 4 при создании ими законченного изделия. Это происходит после формования и крепления элементов жесткости 21 и 22 к оболочкам. Благодаря этому остается слишком маленькое пространство между элементом 62 и оболочкой 42 (фиг. 5), через которое необходимо вводить зонд 20.

Отсюда, зонд 20 для пенопласта имеет искривленную форму, как показано на фиг. 2 и 6. Зонд 20 проходит между элементами 21 и 22 жесткости в точке 98, где верхняя оболочка 3 и нижняя оболочка 4 все еще находятся на более отдаленном расстоянии друг от друга. Затем зонд изгибается вниз по потоку в ходе процесса, оставаясь между верхней оболочкой 3 и нижней оболочкой 4. После этого из конца зонда 20 для пенопласта нагнетают пенопласт 19 (не показан) в точке 99, где верхняя оболочка 3 и нижняя оболочка 4 оказываются ближе друг к другу. Зонд 20 можно поворачивать в сторону от пути транспортера и оболочек 3 и 4 с целью облегчения обслуживания и изъятия или установки новых рулонов оболочек 3 и 4.

На фиг. 7 зонд 20 показан только в поперечном разрезе, когда он проходит между элементами 21 и 22 жесткости, прикрепленными к оболочкам 3 и 4 перед искривлением зонда 20 вниз по потоку. На фиг. 7 пунктирными линиями показаны внешние границы элементов 21 и 22 жесткости, иллюстрирующие, каким образом, при виде сбоку, элементы жесткости перекрываются и не оставляют пространство для введения зонда 20 в точке 99. Показаны суточные емкости 82 пенопласта, в которых содержится пенопласт 19 перед нагнетанием через зонд 20, и которые соединены с зондом 20 трубопроводами и насосами (не показаны).

Затем непрерывная термически обработанная панель 27 подается по выводному транспортеру 17 к зажимному и отрезному станку 18 соответственно. Зажимной и отрезной станок 18 разрезает непрерывную термически обработанную панель 27 на элементы требуемых размеров и форм для изготовления законченных строительных пенопластовых панелей 29 в соответствии с техническими требованиями, которые изменяются в зависимости от предлагаемого использования. Термически обработанная панель 27 имеет все еще непрерывную длину панели, движущейся по производственной линии до тех пор, пока ее не разрежет на отдельные панели 29 отрезной станок 18. (Для удобства иллюстрирования панели 23 и 27 показаны в виде отрезков, но они представляют соединенную непрерывную панель до разрезания станком 18.)

Технические требования в отношении разрезания панели 27 запоминаются в компьютере 25, который связывается с зажимным и отрезным станком 18 и управляет им, и благодаря этому управляет действиями разрезания в зависимости от технических данных и применений. Зажимной и отрезной станок 18 также нумерует строительные пенопластовые панели 29, которые являются компонентами и деталями наборов для сооружения зданий, включая дома, отели и госпитали.

Для каждого типа сооружения, для которого изготавливают панель, компьютер содержит технические данные в отношении полного набора панелей для одного такого сооружения. В этом случае компьютер 25 управляет отрезным станком 18 с целью разрезания непрерывной панели 27 на полный набор панелей 29 для выбранного здания, нумеруя каждую панель с целью указания ее роли в наборе. При таком способе продукция непрерывного процесса может представлять собой серию наборов полных зданий с пронумерованными деталями, соответствующими выбранному зданию.

Процесс производства панелей выполняется линией сборки при непрерывном процессе. Каждая часть линии сборки выполняет один этап или больше в процессе. Линия сборки может быть компьютеризированной, частично компьютеризированной, автоматической, полуавтоматической или с ручным управлением.

Непрерывный процесс позволяет осуществлять экономию веса, более низкую стоимость блока и массовое производство по сравнению с традиционным периодическим процессом. Этапы процесса включают в себя разматывание верхней и нижней оболочек 3 и 4 посредством разматывателей, соответственно, освобождение верхнего и нижнего элементов 21 и 22 жесткости посредством разматывателей 6 и 11, соответственно, подачу оболочек 3 и 4 к первому правильному станку 5, заправку верхней оболочки 3 и верхнего элемента 21 жесткости в первый правильный станок 5, выравнивание и частичное крепление верхнего элемента 21 жесткости к верхней оболочке 3, заправку нижней оболочки 4 и нижнего элемента 22 жесткости во второй правильный станок 9, выравнивание и частичное крепление нижнего элемента 22 жесткости к нижней оболочке 4, подачу обеих оболочек 3 и 4, включающих элементы 21 и 22 жесткости, соответственно, к валковым формирователям 7 и 13 формования обеих оболочек 3 и 4 в строительную форму с целью образования стыкуемых кромок 45 и 46 крепления (фиг. 4 и 5), нагнетание пенопласта 19 между сформованными оболочками с целью образования объединенной панели 23, обжатие объединенной панели 23 посредством транспортера 15 пенопласта под давлением, термообработку объединенной панели 23 в печи 25 и разрезание термообработанной панели 27 в соответствии с техническими данными посредством зажимного и отрезного станка.

Сами отдельные законченные панели и элементы жесткости можно изготавливать посредством других процессов, включая периодические процессы и ручные процессы. Отдельные законченные панели можно изготавливать без использования непрерывной линии сборки.

Фиг. 3 иллюстрирует подробную конструкцию пенопластовой панели перед ее образованием в строительную форму. Как показано на фиг. 3, верхний элемент 21 жесткости и нижний элемент 22 жесткости частично прикреплены к верхней оболочке 3 и нижней оболочке 4 соответственно. Ту часть, где крепятся элементы 21 и 22 жесткости, затем формуют в строительную форму с целью создания стыкуемых торцов 45 и 46 крепления (фиг. 4 и 5).

Подлежащая изготовлению предпочтительная панель в это время соответствует показанной на фиг. 4 и 5 панели и описанной в патенте США N 5373678, зарегистрированном 20 декабря 1994 года на имя Хессера. Однако соответствующие настоящему изобретению процесс и устройство непрерывного производства можно использовать для любого типа строительных панелей с двумя оболочками и пенопластовой сердцевиной, с элементом жесткости или без него и с соответственными отклонениями.

Рассматривая чертежи, особенно фиг. 4 и 5, отметим, что несущая и изоляционная стена 40 имеет множество панелей 41, взаимосоединенных друг с другом. Каждая панель имеет наружную оболочку 42 и внутреннюю оболочку 43, разнесенные друг от друга изоляционным материалом одинаковой толщины, которым является пенопласт 19, типа полистиролового или полиуретанового жесткого пенопласта, для образования легкой строительной панели 29. У каждой панели имеются стыкуемые кромки 45 и 46 крепления. Кромка 45 имеет металлический залитый выступ 47 и металлическую залитую канавку 48, в которой продолжается заливка металла от внутренней и наружной оболочек 42 и 43. Однако выступ 47 и канавка 48 разнесены друг от друга, оставляя коленчатый изоляционный материал 50, который при соединении панелей прижимается к изоляционному материалу 51 следующей соседней панели. Кромка 46 панели имеет металлическую залитую канавку 52, которая точно совпадает и взаимодействует с выступом 47, и имеет выступ 53 с металлической залитой канавкой 48. Таким образом, когда соединяют две панели 41 и 53, выступ 47 входит в канавку 52, тогда как выступ 53 входит в канавку 48, соединяя открытую изоляцию 50 и 51 вместе с целью обеспечения уплотнения от мягкого гибкого материала.

В этом месте взаимное соединение стыкуемых торцов панелей имеет удлиненный усиленный металлический элемент 55, который может быть стальным или из тяжелого алюминия усиливающим элементом. Элемент 55 имеет участок 56 канала, сформованный для подгонки к металлической залитой канавке 48 на ее задней стороне так, что вся канавка 48 облицована вокруг усиливающим элементом 55. Далее, элемент 55 имеет участок 57 крепления внутри оболочки, образованный вдоль внутренней оболочки 43 панели 41, и имеет дополнительный перпендикулярно идущий выступ 58. В усиливающем элементе 55 имеется второй W-образный канал 60 меньшего размера и U-образный участок 61 большего размера, имеющий участок 62 концевого выступа. Таким образом, усиливающий элемент 55 образует канал, обращенный в продольном направлении панелей, а также поперек панелей для большего повышения прочности панели в обеих направлениях, когда панель и усиливающие элементы скрепляются вместе с конструкцией.

Здесь должно быть ясно, что обеспечена система несущей стены и панели, и, в частности, система соединения панелей, которая сильно увеличивает жесткость панелей, а также соединений между панелями и соединений панелей с балкой-перемычкой и с каркасом для здания сборного типа.

Описанные здесь варианты осуществления являются только иллюстративными принципами этого изобретения. Специалисты в данной области техники могут разрабатывать другие устройства и преимущества, не выходя при этом за рамки сущности и объема изобретения. В соответствии с этим следует полагать, что изобретение должно ограничиваться не приведенным выше описанием, а только сущностью и объемом нижеприведенной формулы изобретения и ее эквивалентами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ПО ПРОИЗВОДСТВУ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2563394C2 |

| КРЫЛО ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2531114C2 |

| Трёхслойная панель | 2022 |

|

RU2779909C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2011 |

|

RU2481955C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕРДЦЕВИНЫ МАТРАЦА | 2004 |

|

RU2355274C2 |

| ПАРАШЮТНАЯ ПЛАТФОРМА | 2019 |

|

RU2734152C1 |

| ОБЛЕГЧЕННАЯ ШТУРМОВАЯ ЛЕСТНИЦА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОЙ ШТУРМОВОЙ ЛЕСТНИЦЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2499873C1 |

| ПЕНАКУСТИК | 2012 |

|

RU2490399C1 |

| ИНТЕГРАЛЬНАЯ ПАНЕЛЬ МИНИМАЛЬНОЙ МАССЫ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ОБВОДООБРАЗУЮЩИХ АГРЕГАТОВ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2013 |

|

RU2542801C2 |

| КОНСТРУКЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ЗАПОЛНИТЕЛЯ ТРЁХСЛОЙНОЙ ОБОЛОЧКИ НЕСУЩЕЙ КОРПУСНОЙ КОНСТРУКЦИИ | 2017 |

|

RU2665001C1 |

Изобретение может быть использовано при конструировании стен в зданиях и для других целей. Непрерывный процесс сборки строительных пенопластовых панелей предусматривает разматывание верхней и нижней оболочек и подачу их к правильному станку. Затем их подают в валковый формирователь для формирования оболочек в строительную форму. Нагнетают пенопласт между оболочками с образованием объединенной непрерывной панели. Обжимают объединенную непрерывную панель посредством транспортера под давлением и термообрабатывают ее. Потом панель разрезают с образованием законченной панели, соответствующей техническим данным, с помощью зажимного и отрезного станка. После разматывания верхней и нижней оболочек освобождают верхний и нижний элементы жесткости раскручиванием. Заправляют верхний элемент жесткости с верхней оболочкой в первом правильном станке. Выравнивают и частично прикрепляют верхний элемент жесткости к верхней оболочке. Заправляют нижний элемент жесткости с нижней оболочкой во втором правильном станке. Выравнивают и частично прикрепляют нижний элемент жесткости к нижней оболочке. Строительную форму формуют из обеих оболочек с элементами жесткости с образованием стыкуемых торцов крепления. Непрерывную панель термообрабатывают в печи. Изобретение предусматривает непрерывную линию для производства строительных панелей и зонд для пенопласта. Изобретение позволяет осуществить непрерывный производственный процесс строительных пенопластовых панелей. 3 с. и 4 з.п.ф-лы, 7 ил.

| Установка для непрерывного изготовления слоистых изделий со средним слоем из пенопласта | 1984 |

|

SU1214451A1 |

| Установка для непрерывного изготовления слоистых панелей | 1981 |

|

SU1090576A1 |

| GB 1422690 A, 28.01.1976 | |||

| ФАРМАЦЕВТИЧЕСКАЯ ПРОТИВОТУБЕРКУЛЕЗНАЯ КОМБИНИРОВАННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2424808C2 |

| Линия для изготовления слоистых панелей | 1988 |

|

SU1691128A1 |

| GB 1510140 A, 10.05.1978 | |||

| US 4866630 A, 12.09.1980. | |||

Авторы

Даты

2001-09-10—Публикация

1997-01-24—Подача