Изобретение относится к области производства центробежных машин и может быть использовано при создании для этих машин (компрессоров, насосов, турбин и пр.) опорно-упорных подшипниковых узлов.

Совершенствование конструкций центробежных машин связано с обеспечением несущей способности и долговечности их подшипниковых узлов при высоких окружных скоростях вращения опорных шеек валов.

При высоких скоростях вращения роторов традиционная схема опорных узлов с использованием подшипников качения непосредственно на валу не позволяет обеспечить приемлемую долговечность вращающихся элементов контактных пар и требуемый ресурс.

Известны опорные узлы в виде роликовых блоков, объединенных в единой рамной конструкции (см. рекламные проспекты балансировочных станков фирмы SCHENCK), на которые опирается вал ротора. Опоры функционируют очень непродолжительное время при стендовых испытаниях по балансировке роторов.

Известна опора (А. С. СССР N 310065, F 16 C 32/00, 1969 г.), содержащая корпус и диски, равномерно расположенные по окружности, взаимодействующие с валом, имеющие оси, параллельные его оси, и вращающиеся в подшипниках качения. Диски выполнены с цапфами, каждая из которых установлена на двух подшипниках качения, взаимодействующих своими наружными поверхностями с поверхностью этой цапфы. При этом опора снабжена плавающими кольцами, каждое из которых охватывает цапфы всех дисков, расположенные от последних по одну сторону.

Недостатком данной конструкции является то, что она не воспринимает осевых сил, действующих на вал.

В техническом решении (А. С. СССР 1784771 A1, F 16 C 32/00), выбранном за прототип, предлагается подшипниковый узел, содержащий цапфу вала, корпус и подшипники качения в виде несущих роликов, расположенных на окружности вокруг цапфы вала. Причем на цапфе вала и на фрикционных поверхностях несущих роликов выполнены профилированные гребни, обеспечивающие точечный контакт фрикционных поверхностей. Эта конструкция позволяет существенно уменьшить геометрическое скольжение и обеспечивает восприятие осевых усилий, действующих на вал ротора.

Однако точечный контакт элементов фрикционной пары существенно снижает несущую способность стенок взаимодействующих деталей. Незначительный их износ приводит к появлению осевого и радиального люфта. Так, если осевой люфт до ±0,5 мм на контактных гребнях можно допустить, то такой же радиальный люфт вызывает появление нерасчетных виброколебаний и может привести к аварийной остановке.

Технической задачей предлагаемого изобретения является устранение указанных недостатков, повышение экономичности и надежности центробежной машины.

Технический результат достигается тем, что подшипниковый узел, содержащий цапфу вала, корпус и опорные ролики с гребнями, расположенными по окружности вокруг цапфы вала, выполнен с сопряжением ролика и цапфы вала таким образом, что прямая, проходящая через линию контакта ролика и цапфы вала, проходит через точки контакта гребней ролика и сопрягаемых частей цапфы вала. Причем эта прямая параллельна оси цапфы вала.

При таком исполнении подшипникового узла обеспечиваются высокие радиальная жесткость, несущая способность и виброустойчивость всей системы.

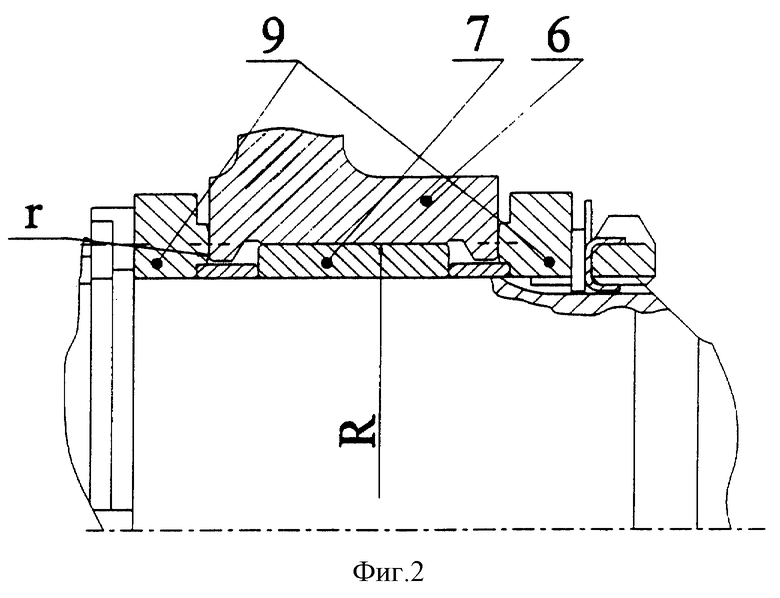

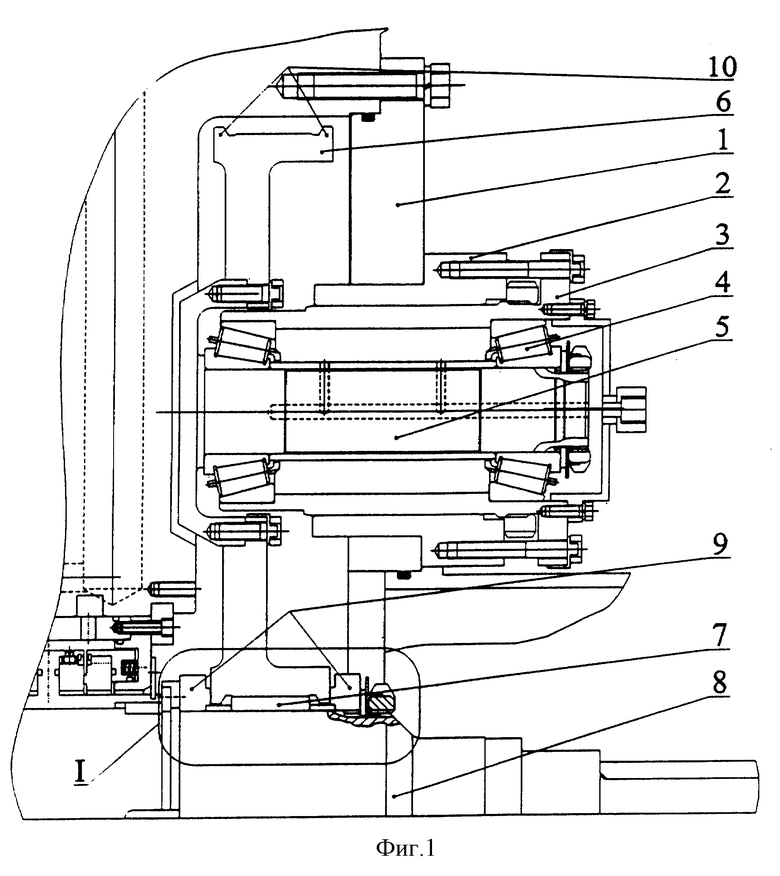

На фиг. 1 показан один из трех подшипниковых узлов центробежной машины; на фиг. 2 показана выноска I (сопряжение цапфы ротора и опорного ролика); на фиг. 3 - вариант исполнения сопряжения цапфы ротора и опорного ролика (п. 2 формулы).

Подшипниковый узел центробежной машины (см. фиг. 1) содержит корпус 1 с посадочными фланцами 2 (не менее трех), в которых установлены втулки 3 с подшипниками качения 4. В подшипниках качения установлена ось 5 с опорным роликом 6. Все опорные ролики контактируют по наружной цилиндрической поверхности со втулкой 7, установленной на валу ротора 8. Восприятие осевой нагрузки обеспечивается торцевыми поверхностями ролика 6, на которые нагрузка с вала ротора передается через выпуклые поверхности упорных колец 9.

Для обеспечения симметричного расположения осевого пятна контакта (восприятие осевой нагрузки) относительно линии, проходящей через пятно радиального контакта цапфы и ролика, на последнем выполнены гребни 10. Как видно из фиг. 2, центр выпуклости (пятно контакта) упорных колец 9 лежит на продолжении прямой, проходящей через линию контакта ролика 6 с втулкой 7 ротора 8.

При вращении ротора 8 втулка 7 взаимодействует наружной цилиндрической поверхностью с цилиндрическими наружными поверхностями роликов 6 и, таким образом, обеспечивает радиальное центрирование вала ротора 8 относительно корпуса 1.

Осевая нагрузка с цапфы вала при помощи выпуклых поверхностей колец 9 передается на торцы ролика 6, при этом центр пятна осевого контакта лежит на продолжении прямой, проходящей через линию контакта ролика с цапфой.

Таким образом, предлагаемая конструкция подшипникового узла обеспечивает высокую радиальную жесткость, воспринимает реверсивную осевую нагрузку с обеспечением минимального износа, минимальных потерь на трение и высокой надежности всего подшипникового узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ ЦЕНТРОБЕЖНОЙ МАШИНЫ | 1998 |

|

RU2140020C1 |

| ЦЕНТРОБЕЖНАЯ МАШИНА | 1997 |

|

RU2119101C1 |

| Винтовой забойный двигатель | 2003 |

|

RU2224079C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2187615C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2192533C2 |

| УЗЕЛ СОЕДИНЕНИЯ РОТОРОВ КОМПРЕССОРА И ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2542656C1 |

| УЗЕЛ СОЕДИНЕНИЯ РОТОРОВ КОМПРЕССОРА И ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2405955C1 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 1998 |

|

RU2140577C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2185488C1 |

| Газостатический подшипниковый узел | 1989 |

|

SU1707332A1 |

Изобретение относится к производству центробежных машин и может быть использовано при создании опорно-упорных подшипниковых узлов этих машин (компрессоров, насосов, турбин и пр.). Подшипниковый узел содержит цапфу вала, корпус и опорные ролики с гребнями, расположенные по окружности вокруг цапфы вала. Сопряжение ролика и цапфы вала выполнено таким образом, что прямая, проходящая через линию контакта ролика и цапфы вала, проходит через точки контакта гребней ролика и сопрягаемых частей цапфы вала, причем эта прямая параллельна оси цапфы вала. Бурты на ролике могут быть расположены с одной стороны от цилиндрической поверхности контакта ролика и цапфы вала. Использование изобретения позволяет обеспечивать высокую радиальную жесткость и воспринимать реверсивную осевую нагрузку с обеспечением минимального износа, минимальных потерь на трение и высокой надежности всего подшипникового узла. 1 з.п. ф-лы, 3 ил.

| Подшипниковый узел | 1991 |

|

SU1784771A1 |

| 0 |

|

SU310065A1 | |

| ЦЕНТРОБЕЖНАЯ МАШИНА | 1997 |

|

RU2119101C1 |

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ ЦЕНТРОБЕЖНОЙ МАШИНЫ | 1998 |

|

RU2140020C1 |

| УПРУГАЯ ОПОРА РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1992 |

|

RU2035596C1 |

| КОЛЕСНАЯ ПАРА ЛОКОМОТИВА | 2003 |

|

RU2236362C1 |

| CH 538611 A, 15.08.1973. | |||

Авторы

Даты

2001-09-10—Публикация

2000-01-10—Подача