Изобретение относится к ремонту и автоматизированному селективному подбору парных подшипников колесной пары подвижного железнодорожного состава в зависимости от радиального и осевого зазоров и натяга на шейку оси.

Известна линия ремонта роликовых подшипников, содержащая: питатель, моечно-сушильный агрегат, установки охлаждения, узлы контроля и селекции, накопители; связанные между собой средствами транспортировки подшипников три участка, имеющие общие позиции демонтажа на входе и выходе; размещенное на первом и втором участках последовательно по ходу технологического процесса оборудование для ремонта роликов и колец соответственно, включающее установки дефектоскопирования, зачистки, моечно-сушильные установки, узлы контроля и селекции и накопители; размещенное на третьем участке оборудование для ремонта сепараторов, включающее установки дефектоскопирования, контроля полиамидных сепараторов, контроля латунных сепараторов, расчеканки латунных сепараторов, узел измерения и накопитель сепараторов (патент RU №2173418, опубл. 2001.09.10, кл. F16C 43/04).

Технический результат использования известного изобретения - расширение технологических возможностей, повышение качества и ресурса комплексной подготовки и комплектации подшипников.

Однако известным изобретением не предусматривается ремонт полного комплекта подшипника (наружное и внутреннее кольца с роликами и сепаратором), а также не осуществляется автоматический селективный подбор пары подшипников на конкретную колесную пару в зависимости от заданных параметров - разницы радиальных зазоров парных подшипников и натяга в сопряжении «подшипник - шейка оси».

Задача изобретения состоит в том, чтобы обеспечить ремонт полного комплекта подшипников, завершающийся автоматическим селективным подбором пары подшипников на колесные пары.

Задача изобретения решается тем, что известная линия ремонта роликовых подшипников, содержащая параллельно расположенные участки контроля и ремонта роликов, колец и сепараторов, позиции входного контроля, демонтажа, монтажа и выходного контроля подшипников, установки измерения геометрических параметров, дефектоскопирования, автоматизированные накопители роликов и колец, в которых ролики и кольца размещены по размерным группам, связанные с каждым участком средствами транспортировки подшипников, причем установки измерения геометрических параметров и накопители роликов и колец снабжены блоками обработки информации, связанными с управляющим блоком, согласно изобретению отличается тем, что введены два специализированных уровня: первый уровень предназначен для контроля, второй - для ремонта полных комплектов подшипников, включающих наружное кольцо, ролики, сепаратор, внутреннее кольцо, при этом на первом уровне размещены позиции входного контроля, установки измерения геометрических параметров, дефектоскопирования, контроля остаточного ресурса и выходного контроля, причем позиция выходного контроля снабжена средствами кодирования подшипников, второй уровень содержит по меньшей мере две линии ремонта, имеющие на выходе выделенную позицию комплектования подшипников, технологически связанную с автоматизированными накопителями роликов и колец, первый и второй уровни технологически связаны с дополнительно введенным полем автоматизированного селективного подбора парных подшипников колесной пары в зависимости от радиального и осевого зазоров и натяга на шейку оси, при этом пост автоматизированного селективного подбора связан с автоматизированными накопителями роликов и колец и с управляющим блоком.

Введение двух уровней - для контроля и для ремонта полных комплектов подшипников - позволяет повысить показатели последующего селективного подбора за счет специализации отдельных этапов технологического процесса: измерения, дефектоскопирования, сборки-разборки, восстановления деталей, комплектования и селективного подбора. При этом снижается возможность технологических ошибок, как это имеет место в технологических процессах, содержащих последовательно связанные разнородные операции.

Выделенная позиция комплектования подшипников, технологически связанная с автоматизированными накопителями роликов и колец, дает возможность весьма точно разделить кольца, ролики и сепараторы по отдельным размерным группам и накапливать их для селективного подбора.

Наконец, связь управляющего блока, снабженного «вшитой» (работающей только с блоком) программой подбора комплекта подшипников колесной пары в зависимости от радиального и осевого зазоров и натяга на шейку оси, с дополнительно введенным постом автоматизированного селективного подбора дает возможность точно комплектовать каждую колесную пару наиболее подходящими ей по техническим условиям комплектами подшипников.

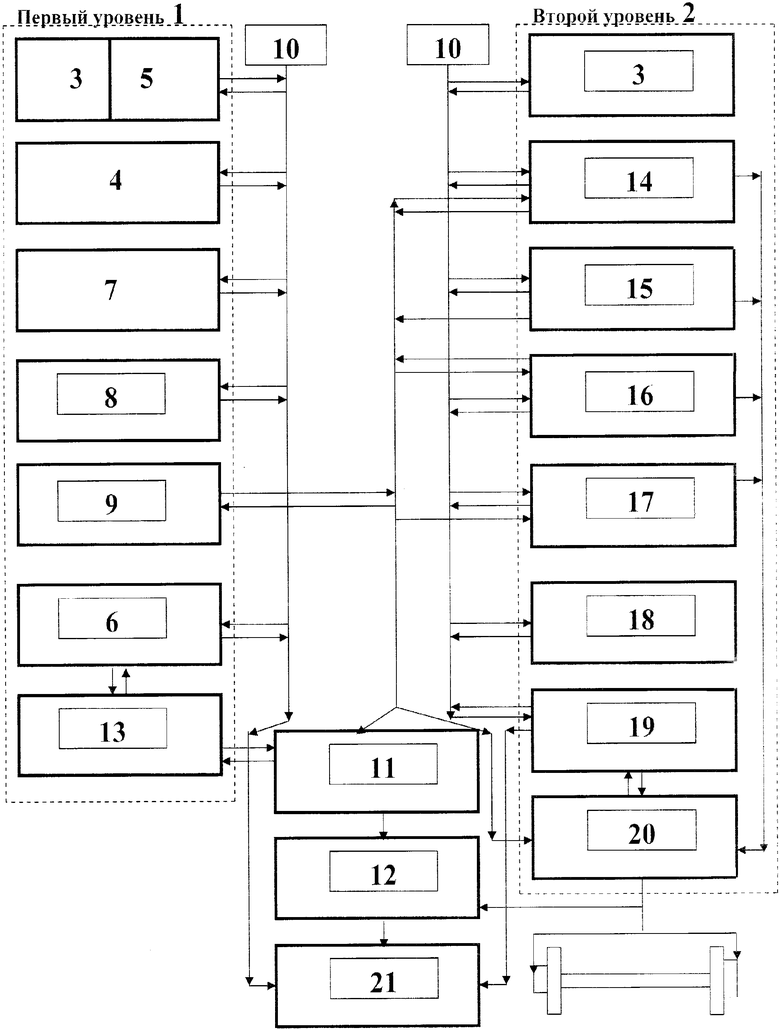

Изобретение поясняется схемой.

Линия содержит первый уровень 1 контроля и второй уровень 2 ремонта роликов, наружных и внутренних колец и сепараторов, позиции демонтажа 3, входного контроля 4, монтажа 5 и выходного контроля 6 подшипников, установки 7 измерения геометрических параметров, дефектоскопирования 8, автоматизированные накопители 9 роликов и колец, в которых ролики и кольца размещены по размерным группам, связанные с каждым участком средствами 10 транспортировки подшипников, причем установки измерения геометрических параметров 7 и накопители 9 роликов и колец снабжены блоками 11 обработки информации, связанными с управляющим блоком 12, контроля 13 остаточного ресурса, причем позиция 6 выходного контроля снабжена средствами кодирования подшипников. Второй уровень содержит по меньшей мере четыре линии ремонта: роликов 14; наружных колец 15; внутренних колец 16; сепараторов 17, имеющие на выходе выделенную позицию 18 комплектования подшипников, монтажа 19 и позицию 20 восстановления деталей подшипников. Позиция 6 технологически связана с автоматизированными накопителями 9 роликов и колец, первый и второй уровни технологически связаны с дополнительно введенным постом 21 автоматизированного селективного подбора парных подшипников колесной пары в зависимости от радиального и осевого зазоров и натяга на шейку оси, при этом пост 21 связан с автоматизированными накопителями 9 роликов и колец и с управляющим блоком 12.

Линия работает следующим образом.

Вначале на позициях 3, 4 первого уровня контроля 1 демонтируют полные комплекты подшипников, включающие наружное кольцо, ролики, сепаратор, внутреннее кольцо, проводят их контроль на установках 7, 8, где определяют соответствие геометрических параметров подшипников, таких как разность диаметров и длин роликов номинальным значениям, выявляют дефекты подшипников, а также контролируют на позиции 13 остаточный ресурс подшипников.

Затем на позиции 6 выходного контроля уровня 1 определяют пригодность подшипников для установки в буксовые узлы или направляют на второй уровень 2 для восстановительного ремонта.

Годные подшипники на позиции 6 сортируют по радиальному зазору и геометрическим параметрам внутреннего кольца, наносят кодировочную метку в зависимости от принадлежности к размерной группе и направляют в автоматизированные накопители 9 роликов и колец, где они размещаются по размерным группам. Подшипники, требующие ремонта, направляют на позицию 20.

На втором уровне 2 ремонта, состоящем из четырех линий 14, 15, 16, 17 для ремонта роликов, наружных и внутренних колец, сепараторов, связанных средствами 10 транспортировки подшипников и имеющих общую позицию 3 демонтажа и выделенную позицию 18 комплектования, осуществляют следующие технологические операции. На первой линии - ремонт роликов, дефектоскопию на установках 8, мойку-сушку, селекцию по размерным группам; на второй - ремонт наружных колец, мойку-сушку, селекцию по размерным группам; на третьей - ремонт внутренних колец; на четвертой - ремонт сепараторов, их дефектоскопию на установке 8, мойку-сушку, селекцию по размерным группам. Комплектование деталей подшипника, поступающих со всех линий, ведут на посту 18, затем монтируют на позиции 19.

Сведения о наличии размерных групп в автоматизированных накопителях 9 роликов и колец и восстановленных и годных подшипниках поступают через блоки 11 обработки информации на управляющий блок 12, который, являясь технологически связанным с автоматизированными накопителями 9 и постом 21 автоматизированного селективного подбора парных подшипников колесной пары в зависимости от радиального и осевого зазоров и натяга на шейку оси, выдает комплекты подшипников для каждой конкретной колесной пары по «вшитой» программе.

Подобранные по размерным группам комплекты подшипников устанавливают на колесные пары на посту 21.

Промышленная применимость изобретения может осуществляться многократно без применения дополнительных технических средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ РЕМОНТА БУКСОВЫХ УЗЛОВ | 2020 |

|

RU2747246C1 |

| ЛИНИЯ РЕМОНТА РОЛИКОВЫХ ПОДШИПНИКОВ | 1999 |

|

RU2173418C2 |

| СПОСОБ РЕМОНТА БУКСОВЫХ УЗЛОВ КОЛЕСНОЙ ПАРЫ | 2008 |

|

RU2376508C1 |

| Способ ремонта буксовых подшипников | 2024 |

|

RU2831828C1 |

| Способ комплектования деталей при селективной сборке конических роликоподшипников | 1988 |

|

SU1594305A1 |

| ЛИНИЯ МОНТАЖА БУКСОВЫХ УЗЛОВ НА КОЛЕСНЫЕ ПАРЫ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2078704C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО СЕЛЕКТИВНОГО КОМПЛЕКТОВАНИЯ ДЕТАЛЕЙ ДЛЯ СБОРКИ ПОДШИПНИКОВ КАЧЕНИЯ | 1991 |

|

RU2025594C1 |

| СПОСОБ МОНТАЖА БУКСОВЫХ УЗЛОВ КОЛЕСНОЙ ПАРЫ | 2005 |

|

RU2298498C1 |

| СПОСОБ КОМПЛЕКТОВАНИЯ МНОГООПОРНОГО УЗЛА ПОДДЕРЖКИ КОЛЕНЧАТОГО ВАЛА | 2011 |

|

RU2469219C1 |

| СПОСОБ МОНТАЖА БУКСОВЫХ УЗЛОВ КОЛЕСНОЙ ПАРЫ | 2004 |

|

RU2251034C1 |

Изобретение относится к ремонту и автоматизированному селективному подбору парных подшипников колесной пары подвижного железнодорожного состава в зависимости от радиального и осевого зазоров и натяга на шейку оси. Вначале на позиции (3) первого уровня (1) контроля полные комплекты подшипников, включающие наружное кольцо, ролики, сепаратор, внутреннее кольцо, проходят контроль на установках (7), (8), где определяют соответствие геометрических параметров подшипников номинальным значениям, а также выявляют дефекты подшипников. Затем на позиции (6) выходного контроля участка (1) определяют пригодность подшипников для установки в буксовые узлы или направляют на участки (2) для восстановительного ремонта. Годные подшипники на позиции (6) сортируют по радиальному зазору и геометрическим параметрам внутреннего кольца, наносят кодировочную метку в зависимости от принадлежности к размерной группе и направляют в автоматизированные накопители (9) роликов и колец, где они размещаются по размерным группам. На участке (2) ремонта, состоящем из линий (14), (15), (16), (17), связанных средствами (10) транспортировки подшипников и имеющих общую позицию демонтажа и пост (18) комплектования, осуществляют ремонт роликов, наружных и внутренних колец и сепараторов, дефектоскопию на установках (8), мойку-сушку, селекцию по размерным группам. Сведения о наличии размерных групп в автоматизированных накопителях (9) роликов и колец поступают через блоки (11) обработки информации на управляющий блок (12), который, являясь технологически связанным с автоматизированными накопителями (9) и постом (21) автоматизированного селективного подбора, выдает комплекты подшипников для установки на конкретную колесную пару. Технический результат: обеспечение ремонта полного комплекта подшипников, завершающийся автоматическим селективным подбором пары подшипников для колесной пары. 1 ил.

Линия ремонта роликовых подшипников, содержащая параллельно расположенные участки контроля и ремонта роликов, колец и сепараторов, позиции входного контроля, демонтажа, монтажа и выходного контроля подшипников, установки измерения геометрических параметров, дефектоскопирования, автоматизированные накопители роликов и колец, в которых ролики и кольца размещены по размерным группам, связанные с каждым участком средствами транспортировки подшипников, причем установки измерения геометрических параметров и накопители роликов и колец снабжены блоками обработки информации, связанными с управляющим блоком, отличающаяся тем, что введены два специализированных уровня - первый уровень предназначен для контроля, второй - для ремонта полных комплектов подшипников, включающих наружное кольцо, ролики, сепаратор, внутреннее кольцо, при этом на первом уровне размещены позиции входного контроля, установки измерения геометрических параметров, дефектоскопирования, контроля остаточного ресурса и выходного контроля, причем позиция выходного контроля снабжена средствами кодирования подшипников, второй уровень содержит по меньшей мере две линии ремонта, имеющие на выходе выделенную позицию комплектования подшипников, технологически связанную с автоматизированными накопителями роликов и колец, первый и второй уровни технологически связаны с дополнительно введенным постом автоматизированного селективного подбора парных подшипников колесной пары в зависимости от радиального и осевого зазоров и натяга на шейку оси, при этом пост автоматизированного селективного подбора связан с автоматизированными накопителями роликов и колец, и с управляющим блоком.

| ЛИНИЯ РЕМОНТА РОЛИКОВЫХ ПОДШИПНИКОВ | 1999 |

|

RU2173418C2 |

| Автоматическая сборочно-упаковочная линия для роликовых подшипников | 1978 |

|

SU771374A1 |

| Устройство для комплектования деталей подшипников | 1976 |

|

SU590514A1 |

| ПОТОЧНАЯ ЛИНИЯ РЕМОНТА РОЛИКОВЫХ БУКС | 1991 |

|

RU2047516C1 |

| Аппарат искусственной вентиляции легких с аэрозольной ингаляцией | 1985 |

|

SU1377106A1 |

Авторы

Даты

2009-01-10—Публикация

2007-03-27—Подача