Изобретение относится к прокатному производству и может быть использовано при горячей прокатке сортовой стали, в том числе круглой и полосовой.

Горячая прокатка сортовой стали осуществляется на специальных сортовых станах различной конструкции. Нередко на современных станах с целью повышения пластичности металла при одновременном его упрочнении осуществляют термомеханическую обработку проката, при которой горячая пластическая деформация металла сочетается с интенсивным охлаждением его на выходе из чистовых клетей стана.

Различные варианты термомеханической обработки (ТМО) сортового проката приведены, например, в книге П.И. Полухина и др. Прокатное производство, 3-е изд., М.: Металлургия, 1982, с. 335-340.

Известен способ обработки проката, при котором после его охлаждения до среднемассовой температуры 770-850oC проводят выдержку в течение определенного времени, зависящего от диаметра круглого проката, а затем ведут циклическое охлаждение со скоростью 250-500oC/с с периодом цикла 0.1-0.3 с до температуры 650-750oC (см. а.с. СССР N 1379318). Недостаток способа - его пригодность только для круглой углеродистой стали.

Известен способ изготовления сортового проката по а.с. СССР N 1406181, кл. C 21 D (C) 1/02, опубл. БИ N 24, 1988 г.

Этот способ, используемый для изготовления сортового проката из углеродистой и легированной стали, включает горячую прокатку, охлаждение проката до температуры < Ac1, нагрев до Ac1 + (30...50oC), охлаждение и характеризуется тем, что последнее ведут до температуры Ac1 - (150...300oC), выдерживая при Ac1 - (30...50oC) с последующим окончательным охлаждением. Недостатком этого способа являются относительно невысокие пластические свойства получаемого проката, что снижает его технологические возможности при последующей холодной обработке (например, штамповке).

Наиболее близким аналогом к заявленному изобретению является известный способ изготовления сортового проката, включающий горячую прокатку углеродистой и низколегированной стали с регламентируемой температурой конца прокатки (Ткп) и охлаждение в три этапа (см. SU 553297, МПК 7 C 21 D 8/02, 08.07.1977).

Техническим результатом изобретения является улучшение качества сортовой углеродистой и низколегированной стали за счет уменьшения склонности к трещинообразованию, увеличения прочностных и пластических свойств и повышение однородности свойств в партии.

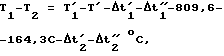

Для достижения технического результата в известном способе, изготовления сортового проката, включающем горячую прокатку углеродистой и низколегированной стали с регламентируемой температурой конца прокатки (Ткп) и охлаждение в три этапа, согласно изобретению горячей прокатке подвергают сталь с содержанием углерода 0,05-0,4 мас. %, кремния 0,01-0,80 мас.% и марганца 0,05-2,0 мас. %, температуру конца горячей прокатки (Ткп) определяют из соотношения (Ткп) = 1156C0,0545 + 2oC, на первом этапе охлаждение ведут с температуры конца прокатки (Ткп) до температуры начала регламентированного охлаждения Тнро, определяемой из соотношения Тнро = 115C + 908oC, на втором этапе прокат охлаждают от Тнро до интервала температур  где Т'1 = 883-600oC при содержании углерода в стали C ≅ 0,11, Т'1 = 842,2-65,8oC при 0,22 ≥ C ≥ 0,11 и T'1 = 854,3-204,5oC при C ≥ 0,22, a

где Т'1 = 883-600oC при содержании углерода в стали C ≅ 0,11, Т'1 = 842,2-65,8oC при 0,22 ≥ C ≥ 0,11 и T'1 = 854,3-204,5oC при C ≥ 0,22, a  = 22 Mn + 2,7 и

= 22 Mn + 2,7 и  = 28 Mn + 4,4 при содержании марганца Mn ≅ 0,7,

= 28 Mn + 4,4 при содержании марганца Mn ≅ 0,7,  = 72 Mn-32 и

= 72 Mn-32 и  = 70 Mn-25 при 1,0 ≥ Mn ≅ 0,7,

= 70 Mn-25 при 1,0 ≥ Mn ≅ 0,7,  = 6,6 Mn + 34,6 и

= 6,6 Mn + 34,6 и  = 7,8 Mn + 38,5 при Mn > 1,0 и

= 7,8 Mn + 38,5 при Mn > 1,0 и  = 5,3 Si0,4 oC осуществляют со скоростью

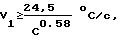

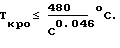

= 5,3 Si0,4 oC осуществляют со скоростью  на третьем этапе охлаждение ведут со скоростью V2 ≅ 28,5 - 15 Mn при содержании марганца Mn ≅ 0,5, V2 ≅ 22-2 Mn при 0,5 < Mn ≅ 1,2 и V2 ≅ 30,1 - 8,9 Mn oC/c при Mn > 1,2 до температуры конца регламентированного охлаждения

на третьем этапе охлаждение ведут со скоростью V2 ≅ 28,5 - 15 Mn при содержании марганца Mn ≅ 0,5, V2 ≅ 22-2 Mn при 0,5 < Mn ≅ 1,2 и V2 ≅ 30,1 - 8,9 Mn oC/c при Mn > 1,2 до температуры конца регламентированного охлаждения

Все вышеперечисленные зависимости получены в результате обработки опытных данных и являются эмпирическими.

Сущность найденного технического решения заключается прежде всего в том, что температуру конца прокатки и скорости охлаждения выбирают в зависимости от конкретного содержания основных элементов в стали, кроме того, регламентируемое охлаждение проката осуществляется в три этапа: от Ткп до Тнро, от Тнро до Т1...Т2 и от Т1...Т2 до Ткро.. В результате этого за счет формирования мелкозернистой ферритной структуры, увеличения дисперсности перлита, гомогенизации твердого раствора по C и N, а также в результате образования в ряде случаев бейнитных структур повышаются пластичность металла и его ударная вязкость, а склонность к трещинообразованию при последующей холодной обработке проката значительно снижается.

Предварительные исследования были проведены в лабораторных условиях. При этом фиксировались температура нагрева и охлаждения, а также скорость охлаждения образцов круглой стали (прутков) с диаметром 5-16 мм и полос толщиной 5-15 мм с содержанием углерода в пределах 0.05...0.4%, кремния - 0.01...0.8% и марганца - 0.05...2%. После термообработки образцы испытывались на холодную осадку (до определенной конечной высоты) и на ударную вязкость.

Промышленные испытания осуществлялись на сортовых станах при прокатке круга (катанки) диаметром 6...16 мм и полосовой стали (т.е. с относительно небольшой разницей между ее шириной и толщиной) с толщиной 5...15 мм с различным содержанием C, Mn и Si (в вышеуказанных пределах).

Была также проведена опытная прокатка по известной технологии (см. выше).

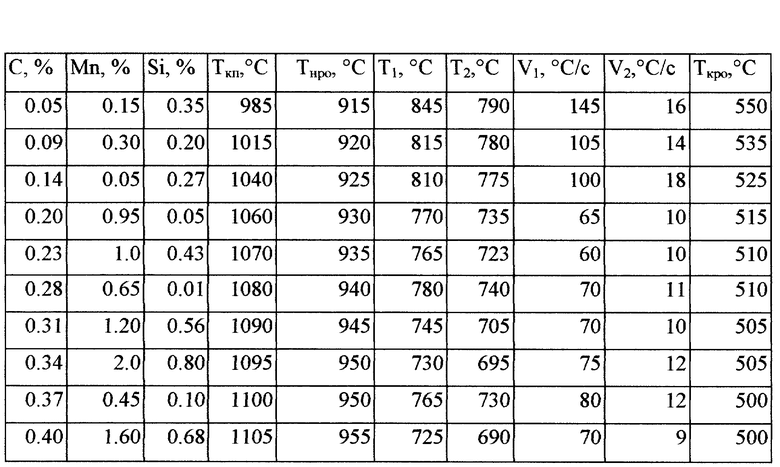

Некоторые параметры опытной прокатки, при которых были достигнуты наилучшие результаты (7-13% образцов выдерживали осадку до 1/4 первоначальной высоты H, 70-82% - до 1/3 H, остальные - до 1/2 H, а выход качественных, без трещин, лонжеронов составил 92-98%) приведены в таблице.

Отклонение экспериментальных величин параметров от вычисленных по вышеприведенным математическим зависимостям не превышало 10%. При промышленных испытаниях заявляемого способа значения C и Mn брали из сопроводительной документации на поставленный для прокатки металл с выборочной проверкой по контрольному химанализу.

Была также проведена опытная прокатка с термообработкой круглой и полосовой стали по технологии, взятой в качестве ближайшего аналога. Испытания готового проката на холодную осадку показали при этом, что ни один из образцов не выдержал уменьшения высоты до 1/4 H и только 27-34% образцов выдержали осадку до 1/3 H без трещинообразования, а величина ударной вязкости была в среднем ниже на 23%, чем при испытаниях образцов от проката, изготовленного по предлагаемой технологии. Выход брака по трещинам при штамповке лонжеронов достигал 18%.

Сравнительный анализ механических свойств проката, изготовленного по опытной технологии и технологии, взятой в качестве ближайшего аналога, показал следующее. Дисперсия механических свойств по партиям снизилась в среднем на 54%. Повышение σв и σт составило в среднем 17% при одновременном увеличении относительного удлинения (δ) на 10%, а относительного сужения на 12%.

Таким образом, опыты подтвердили приемлемость заявляемого способа для решения поставленной задачи и его преимущества перед известной технологией.

При реализации предлагаемого способа сначала рассчитывают температуру конца прокатки, затем температуру начала регламентируемого охлаждения и его конца, а также скорости охлаждения, после чего осуществляют термомеханическую обработку круглой или полосовой стали.

Пример конкретного выполнения

Путем термомеханической обработки изготавливается сортовая полосовая сталь с содержанием углерода 0.22 вес.%, кремния 0.4% и марганца 1.1%.

Температура конца прокатки

Ткп = 1156 C0.0545 + 2 = 1156 • 0.220.0545 + 2 = 1056oC.

Охлаждение металла осуществляется в три этапа:

I. От температуры Ткп до температуры начала регламентируемого охлаждения Тнро = 115C + 908 = 115 • 0.22 + 908 = 933oC.

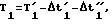

II. От температуры Тнро до интервала температур Т1...Т2, где  т.е.:

т.е.:

T'1 = 842.2 - 65.8C = 842.2 - 65.8 • 0.22 = 827.7oC; 6.6 Mn + 34.6 = 6.6 • 1.1 + 34.6 = 42.0oC;

6.6 Mn + 34.6 = 6.6 • 1.1 + 34.6 = 42.0oC; = 5.3 Si0,4 = 5.3 • (0.4)0,4 = 3.7oC;

= 5.3 Si0,4 = 5.3 • (0.4)0,4 = 3.7oC;

T1 = 827.7 - 42.0 - 3.7 = 782oC,

а  т.е.:

т.е.: = 7.8 Mn + 38.5 = 7.8 • 1.1 + 38.5 = 47.1oC;

= 7.8 Mn + 38.5 = 7.8 • 1.1 + 38.5 = 47.1oC; = 5.3 Si0.4 = 5.3 • 0.40.4 = 3.7oC или T2 = 809.6 - 164.3 • 0.22 - 47.1 - 3.7

= 5.3 Si0.4 = 5.3 • 0.40.4 = 3.7oC или T2 = 809.6 - 164.3 • 0.22 - 47.1 - 3.7  723oC.

723oC.

Охлаждение ведется со скоростью

III. От температуры T1. ..T2= 782...723oC до температуры конца регламентируемого охлаждения: co скоростью охлаждения

co скоростью охлаждения

V2 ≅ 22 - 2Mn = 22 - 2 • 1.1 ≅ 20oC/c.

Принимаем V2 = 10oC/c.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства круглого проката из легированных сталей для изготовления крепёжных изделий холодным деформированием | 2017 |

|

RU2677037C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СВАРИВАЕМЫХ АРМАТУРНЫХ ПРОФИЛЕЙ | 2008 |

|

RU2381283C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЗАГОТОВКИ ДЛЯ ПРОФИЛИРОВАНИЯ | 2006 |

|

RU2330736C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННЫХ РУЛОННЫХ ПОЛОС С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2017 |

|

RU2675307C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2477323C1 |

| Способ производства горячекатаного рулонного проката из низколегированной стали | 2019 |

|

RU2709075C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ УГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2200199C2 |

| Способ производства низколегированного рулонного проката категории прочности С390П | 2021 |

|

RU2781928C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 2005 |

|

RU2291205C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361935C1 |

Изобретение относится к прокатному производству и может быть использовано при горячей прокатке сортовой стали, в том числе круглой и полосовой. Техническим результатом изобретения является улучшение качества сортовой углеродистой и низколегированной стали за счет уменьшения склонности к трещинообразованию. Сортовую полосовую сталь изготавливают путем термомеханической обработки. Сталь содержит углерода 0,22 мас.%, кремния 0,4 мас.% и марганца 1,1 мас. %. Прокатку ведут с регламентированной температурой конца прокатки (Tкп), которую определяют из соотношения Tкп = 1156C0,0545 + 2oC, охлаждение осуществляют в три этапа, при этом скорость охлаждения от Tкп до температуры начала регламентируемого охлаждения Tнро не регламентируют, охлаждение от Tнро = 115C + 908oC до интервала температур  где T'1 = 883 - 600oC при содержании углерода в стали ≅ 0,11%, T'1 = 842,2 - 65,8oC при 0,22 ≥ C ≥ 0,11% и T'1 = 854,3 - 204,5oC при C ≥ 0,22%, а

где T'1 = 883 - 600oC при содержании углерода в стали ≅ 0,11%, T'1 = 842,2 - 65,8oC при 0,22 ≥ C ≥ 0,11% и T'1 = 854,3 - 204,5oC при C ≥ 0,22%, а  = 22 Mn + 2,7 и

= 22 Mn + 2,7 и  = 28 Mn + 4,4 при содержании марганца ≅ 0,7%,

= 28 Mn + 4,4 при содержании марганца ≅ 0,7%,  = 72 Mn-32 и

= 72 Mn-32 и  = 70 Mn-25 при 1,0 ≥ Mn ≅ 0,7%,

= 70 Mn-25 при 1,0 ≥ Mn ≅ 0,7%,  = 6,6 Mn + 34,6 и

= 6,6 Mn + 34,6 и  = 7,8 Mn + 38,5 при Mn > 1,0% и

= 7,8 Mn + 38,5 при Mn > 1,0% и  =

=  = 5,3 Si0,4 oC осуществляют со скоростью V1 ≥ 24,5/C0,58 oC/с, после чего металл охлаждают со скоростью V2 ≅ 28,5 - 15 Mn при содержании марганца ≅ 0,5%, V2 ≅ 22 - 2 Mn при 0,5 < Mn ≅ 1,2% и V2 ≅ 30,1 - 8,9 MnoC/с при Mn > 1,2% до температуры концa регламентируемого охлаждения Tкро ≅ 480/C0,046 oC. 1 табл.

= 5,3 Si0,4 oC осуществляют со скоростью V1 ≥ 24,5/C0,58 oC/с, после чего металл охлаждают со скоростью V2 ≅ 28,5 - 15 Mn при содержании марганца ≅ 0,5%, V2 ≅ 22 - 2 Mn при 0,5 < Mn ≅ 1,2% и V2 ≅ 30,1 - 8,9 MnoC/с при Mn > 1,2% до температуры концa регламентируемого охлаждения Tкро ≅ 480/C0,046 oC. 1 табл.

где T'1=883-600oC при содержании углерода в стали С≅0,11, T'1= 842,2-65,8oC при 0,22≥C≥0,11 и T'1=854,3-204,5oC при C≥0,22, а

где T'1=883-600oC при содержании углерода в стали С≅0,11, T'1= 842,2-65,8oC при 0,22≥C≥0,11 и T'1=854,3-204,5oC при C≥0,22, а  =22Мn+2,7 и

=22Мn+2,7 и  =28 Мn+4,4 при содержании марганца Мn≅0,7,

=28 Мn+4,4 при содержании марганца Мn≅0,7,  = 72 Мn-32 и

= 72 Мn-32 и  =70Мn-25 при 1,0≥Mn≅0,7,

=70Мn-25 при 1,0≥Mn≅0,7,  =6,6Mn+34,6 и

=6,6Mn+34,6 и  =7,8Mn+38,5 при Mn>l, 0 и

=7,8Mn+38,5 при Mn>l, 0 и  =5,3 Si0,4°C осуществляют со скоростью

=5,3 Si0,4°C осуществляют со скоростью  на третьем этапе охлаждение ведут со скоростью V2≅28,5-15Mn при содержании марганца Мn≅0,5, V2≅22-2Mn при 0,5≅Мn≅1,2 мас.% и V2≅30,1-8,9 Mn°С/с при Mn>1,2 до температуры конца регламентированного охлаждения

на третьем этапе охлаждение ведут со скоростью V2≅28,5-15Mn при содержании марганца Мn≅0,5, V2≅22-2Mn при 0,5≅Мn≅1,2 мас.% и V2≅30,1-8,9 Mn°С/с при Mn>1,2 до температуры конца регламентированного охлаждения

| Способ термической обработки полосового проката из низколегированной стали | 1975 |

|

SU553297A1 |

| Способ производства заготовок | 1988 |

|

SU1537697A1 |

| US 3939015, 17.02.1976 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕЛКОДИСПЕРСНОГО ЖЕЛЕЗООКИСНОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2078143C1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Даты

2001-09-20—Публикация

1999-07-12—Подача