Изобретение относится к способам удаления шлака из топки промышленного парогенератора и может быть использовано на теплоэнергетических станциях. Известен способ, при котором удаление шлака, образующегося при сгорании твердого органического топлива (угли, сланцы), осуществляется в твердом или жидком состояниях [1-4].

Твердое шлакоудаление недостаточно эффективно, ввиду больших сил сцепления, возникающих между частицами шлака и шлакующимися поверхностями. Удаление затвердевших частиц шлака с поверхностей сопряжено со значительными затратами энергетических и материальных ресурсов. Кроме того, после нескольких очисток от шлака поверхности быстро изнашиваются. Этим недостатком не обладают способы жидкого шлакоудаления.

Наиболее близким по технической сущности является способ жидкого шлакоудаления, описанный в работе [1, с.457 (прототип)]. По этому способу минеральная часть пыли твердого топлива разогревается в процессе сжигания до температуры выше температуры плавления и в жидком состоянии оседает на теплоизолированные стенки, истекает на слабонаклонный под топки, где образуется ванна, наполненная шлаком. Твердые частицы шлака, попадающие в ванну, плавятся в ней, а жидкие растворяются. Из ванны жидкий шлак удаляется через круглую или овальную летку в емкость с водой, в которой вследствие резкого снижения температуры и возникающих термических напряжений затвердевает и раскалывается, образуя частицы неправильной произвольной формы размером до 20 мм. Образующиеся частицы шлака шнеком направляются на дробильное устройство и далее через багерную насосную станцию - на шлакозолоотвал.

Описанный способ имеет ряд существенных недостатков.

Сразу на выходе из летки формируется ряд струй из жидкого шлака. Диаметры этих струй могут достигать нескольких сантиметров. Попадая в ванну с водой, такая струя претерпевает резкое охлаждение на внешней поверхности, граничащей с водой, а затем застывает в виде отдельных комков шлака неправильной формы, содержащих внутри различные составляющие шлака в эвтектическом состоянии. Повышенное содержание тяжелых металлов (особенно урана и тория) в шлаке может препятствовать использованию его в строительстве и приводить к повышению радиационного фона. Кроме того, состав шлаков зависит от сорта исходного топлива, и поэтому шлаки различаются по технологическим характеристикам, что также затрудняет их применение в качестве сырья при производстве строительных материалов. Существенным недостатком является и то, что образующиеся твердые частицы шлака имеют неправильную произвольную форму и острые грани. Поскольку материал частиц стеклоподобен и имеет высокую твердость, это приводит к повышенному износу пульпопроводов, по которым шлак транспортируется на шлакозолоотвалы (многокилометровые трубы пульпопровода в некоторых случаях истираются за полгода).

Целью предлагаемого изобретения является разделение шлака на две части, в одну из которых концентрируют ценные тяжелые металлы, а в другую - легкие и сравнительно безопасные отходы минеральной составляющей, что снижает радиоактивность основной части шлака, используемого как сырье для производства строительных материалов, унифицирует технологические свойства шлака и снижает его абразивные свойства.

Поставленная цель достигается тем, что на выходе из летки формируют пленку расплавленного шлака, которую разбивают встречными струями перегретой воды, создают гранулы шлака до попадания шлака в водяную ванну, воздействуя на полученные гранулы несимметричными струями сжатого воздуха, производят пространственную сепарацию гранул по их весовым характеристикам, перенося сжатым воздухом более легкие гранулы в водяную ванну, а более тяжелые гранулы собирают вне пределов водяной ванны. Причем образование гранул с тяжелыми металлами производят с добавками флюса, например марганца.

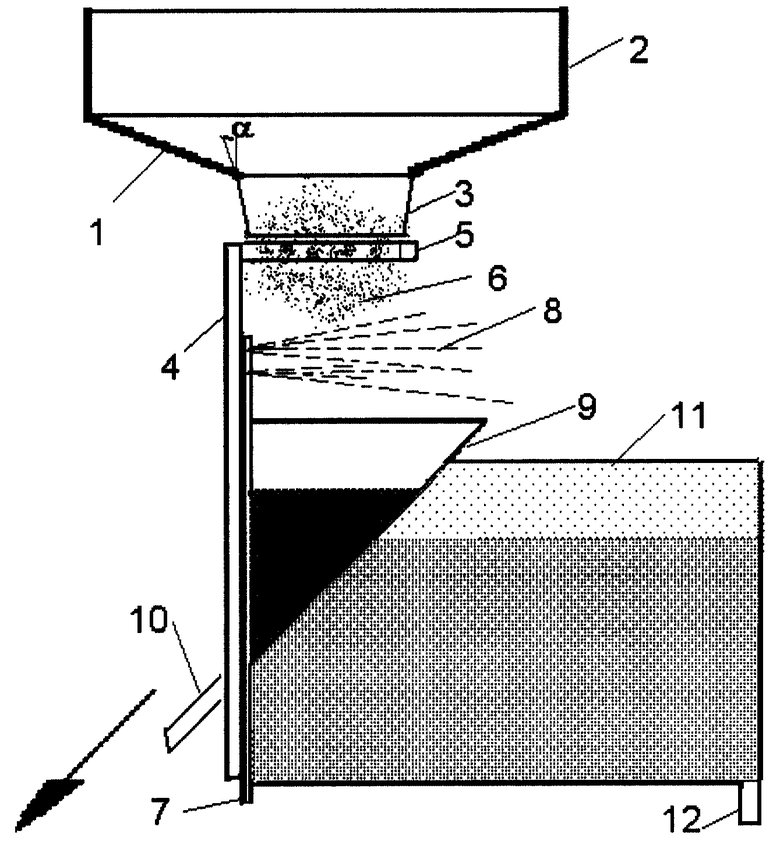

На чертеже приведен эскиз одного из устройств, поясняющий способ жидкого шлакоудаления.

Устройство содержит наклонный под 1 топки 2, заканчивающийся леткой 3, с небольшим углом конусности (угол между вертикалью и образующей конуса ∝ ≈ 3-5o). Трубопровод 4 заканчивается кольцом 5, охватывающим периметр выходного отверстия летки 3. Через перфорацию на внутренней поверхности кольца 5 впрыскивается перегретая вода 6. Труба 7 с соплами служит для подвода сжатого воздуха 8. В емкость 9 собираются тяжелые гранулы образовавшегося шлака, которые выводятся через канал 10. Ванна 11 с отводом 12 предназначена для сбора более легких составляющих шлакообразований.

Способ жидкого шлакоудаления осуществляют следующим образом. Минеральную часть пыли твердого топлива разогревают в процессе сжигания в топке 2 (фиг. 1) до температуры выше температуры плавления и направляют вниз с помощью гравитационных сил, образуя на поде 1 шлаковую ванну. На выходе из летки 3 формируют пленочное течение потока расплавленного шлака за счет создания небольшой конусности летки 3. Как показывают эксперименты, на действующей ТЭЦ без этой конусности практически невозможно обеспечить пленочное течение расплавленного шлака. Так, на выходе из наклонного пода 1 в вертикальную летку 3 без конусности в начале летки 3 сразу осуществляется скручивание шлака в струи, которые могут достигать в диаметре нескольких сантиметров. Разбить и равномерно охладить такие струи достаточно сложно. Поэтому, хотя разные составляющие шлака имеют разные коэффициенты поверхностного натяжения, тем не менее, при термическом ударе, который возникает в результате взаимодействия струй шлака с водой в ванне, эти составляющие оказываются связанными в единый конгломерат застывшей поверхностью шлаковой струи. И чтобы отделить тяжелые и легкие составляющие шлака, эти застывшие комки шлака необходимо или вторично расплавить, или хотя бы механически перемолоть. И то, и другое требует дополнительных затрат. Потому для осуществления предлагаемого способа жидкого шлакоудаления обеспечивают пленочное течение шлака по поверхности летки 3. В дальнейшем на пленку шлака по всему периметру выходного отверстия летки 3 воздействуют струями перегретой воды 6, выходящими навстречу друг другу из перфорированного кольца 5. Толщина пленки жидкого шлака на выходе из летки 3 в этом случае не превышает нескольких миллиметров, поэтому в образующихся за счет термического удара гранулах происходит частичное разделение шлака на две компоненты, одна из которых содержит более легкие компоненты (CaO, SiO2), а другая тяжелые металлические составляющие, включая радиоактивные и редкоземельные элементы (FeO, Fe2О3, UO2 и др.). Струи сжатого воздуха 8 заканчивают это разделение, вынося легкие гранулы шлака в ванну 11, при этом более тяжелые гранулы шлака попадают в емкость 9. Для получения более мелких гранул шлака в перегретую воду 6 добавляют флюс, который препятствует образованию крупных частиц шлака. Этим флюсом может служить любой дешевый компонент отходов, не образующий при застывании прочного металлического сплава. Например, если в шлаке преобладают окислы железа, то флюсом могут служить мелкий порошок, содержащий окись алюминия или марганца. И наоборот, стружки окиси железа или окалина металлургического производства будут препятствовать образованию крупных гранул, содержащих окись алюминия. Поскольку большинство частиц будет иметь сферическую форму, резко снижается коррозия труб пульпопровода. Согласно предлагаемому способу достаточно просто получить и унификацию состава легкого шлака, который применяется при производстве строительных материалов, за счет добавки золы этого же топлива, которая содержит по отношению к шлаку повышенное содержание CaO [5] .

Источники информации

1. Хзмалян Д.М., Каган Я.А. Теория горения и топочные устройства. - М.: Энергия, 1976, с.452-473.

2. Волков В.И. Способ очистки поверхности нагрева. А.С. 634080, БИ N 43, 1978.

3. Волков В. И., Сеначин П.К. Способ удаления шлака с поверхности нагрева. А.С. 652430, БИ N 10, 1979.

4. Волков В. И, и др. Устройство для вибрационной очистки труб. А.С. 926509, БИ N 17, 1982.

5. Овчаренко Г.И. Золы углей КАТЭКа в строительных материалах. Красноярск: Изд. КрасГУ, 1991, с. 216.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЖИДКОГО ШЛАКОУДАЛЕНИЯ | 2000 |

|

RU2178118C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2515786C1 |

| СПОСОБ УДАЛЕНИЯ ТВЕРДЫХ ШЛАКОВ ИЗ УГОЛЬНОГО КОТЛА И ИЗВЛЕЧЕНИЯ ИЗ НИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2453769C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЖИДКОГО ШЛАКА ПРИ УДАЛЕНИИ ЕГО ИЗ УГОЛЬНОГО КОТЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2456354C1 |

| УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2005 |

|

RU2299911C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ТВЕРДОГО ШЛАКА ПРИ ОТВОДЕ ЕГО ИЗ УГОЛЬНОГО КОТЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2458997C1 |

| Установка для сжигания осадков сточных вод | 1983 |

|

SU1171647A1 |

| Способ получения теплоносителя в котельной установке с топкой жидкого шлакоудаления | 1988 |

|

SU1560919A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСЕРЕБРЯНОГО СПЛАВА | 1998 |

|

RU2148667C1 |

| Способ переработки золошлаковых отходов тепловых электростанций для производства строительных изделий | 2017 |

|

RU2667940C1 |

Изобретение относится к способам удаления шлака из топки промышленного парогенератора и может быть использовано на теплоэнергетических станциях. Способ заключается в том, что на выходе из летки топки формируют пленку расплавленного шлака, которую разбивают встречными струями перегретой воды. Этим создают гранулы шлака до попадания шлака в водяную ванну, далее, воздействуя на полученные гранулы несимметричными струями сжатого воздуха, производят пространственную сепарацию гранул по их весовым характеристикам, перенося сжатым воздухом более легкие гранулы в водяную ванну, а более тяжелые гранулы собирают вне пределов водяной ванны. Причем образование гранул с тяжелыми металлами производят с добавками флюса, например марганца. Использование изобретения позволяет унифицировать технологические свойства шлака. 1 з.п. ф-лы, 1 ил.

| ХЗМАЛЯН Д.М | |||

| и другие | |||

| Теория горения и топочные устройства | |||

| -М.: Энергия, 1976, с | |||

| Прибор для вычерчивания конических сечений | 1922 |

|

SU457A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО УДАЛЕНИЯ ШЛАКА | 1993 |

|

RU2068970C1 |

| СПОСОБ ГРАНУЛЯЦИИ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 1995 |

|

RU2088669C1 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВА ШЛАКА | 1993 |

|

RU2099297C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВА ШЛАКА | 1996 |

|

RU2098488C1 |

| Гидрогранулятор для металлургического шлака | 1957 |

|

SU113767A1 |

| Способ припечной грануляции металлургических шлаков | 1975 |

|

SU547409A1 |

Авторы

Даты

2001-09-20—Публикация

2000-04-05—Подача