Изобретение относится к области средств и способов инструментального контроля, предпочтительно, с использованием регистраций магнитных аномалий, и может быть использовано при контроле средств трубопроводного транспорта, нефтегазодобывающей промышленности, железнодорожного транспорта, коммунального хозяйства, дефектоскопии металлоконструкций, охране окружающей среды и может быть использовано в различных областях промышленности, эксплуатирующих трубопроводы (строительной, энергетической, атомной и т.п.).

Известен (RU, патент 2102652, опубл. 20.01.1998) контактный способ выявления локальных дефектов трубопровода путем регистрации аномалий напряженности магнитного поля предварительно намагниченного трубопровода специальными устройствами - внутритрубными снарядами-дефектоскопами. Способ включает оборудование трассы камерами пуска-приема очистных устройств и снаряда-дефектоскопа, промывку, очистку внутренней полости трубопровода и в качестве подготовки трассы к пропуску снаряда-дефектоскопа обеспечение полнопроходного сечения трассы к пропуску, пропуск снаряда-дефектоскопа с одновременным намагничиванием стенки трубопровода, регистрацию аномалий магнитного поля по магнитным полям рассеивания и насыщения, запись информации в память, расшифровку полученной информации для заключения о местоположении и характере выявленных дефектов.

Известный способ позволяет определять местоположение, параметры и предположительную причину появления всех локальных дефектов трубопровода.

Возможности внутритрубных снарядов позволяют выявлять следующие виды дефектов: 1 - геометрические аномалии - вмятины, гофры, овальности поперечного сечения; 2 - потери металла механического, коррозионного или технологического происхождения, а также дефекты типа расслоений, включений; 3 - обнаружение продольно-ориентированных трещин КРН и трещиноподобных дефектов (непровары, несплавления, шлаковые включения), в том числе сварных швов.

Недостатками применения внутритрубных снарядов следует признать высокую стоимость, значительную трудоемкость, ограниченность в массовом внедрении вследствие неподготовленности трубопроводов (необорудованность камерами пуска-приема снаряда-дефектоскопа, неполнопроходное сечение по причине так называемого сварочного «грата», отсутствие очистки трубопроводов, слишком большие перепады глубины залегания, крутые спуски-подъемы трассы). Для реализации способа необходимо проведение значительных подготовительных работ, в частности, для магнитных снарядов - предварительное намагничивание трубопровода до весьма высоких уровней остаточной намагниченности (в области магнитных полей насыщения). Это создает последующие технические проблемы размагничивания трубопровода перед проведением ремонтных работ после пропуска магнитного снаряда.

Также известен способ (RU, патент 2155943, опубл. 10.09.2000) определения напряженно-деформированного состояния изделия из ферромагнитного материала. В процессе реализации способапроводят измерение нормальной составляющей напряженности магнитного поля Hp вдоль поверхности изделия в различных его точках, определяют градиент величины напряженности магнитного поля Hp между концами зафиксированного по длине lb отрезка линии, затем измеряют составляющую Hp одновременно в двух точках на концах зафиксированного по длине отрезка Ib, компланарно отстоящего от поверхности изделия на расстоянии Ik от первоначального отрезка, продолжают измерение Hp нормальной составляющей по двум точкам на равных расстояниях Ik от каждого предыдущего отрезка измерений, соблюдая компланарность отрезков измерений, при обнаружении в точках измерений изменения знака составляющей Hp определяют градиенты |Нр|/ Ib и АНр/ Ik величин нормальной составляющей напряженности магнитного поля на зафиксированных по длине отрезках Ib и Iк, сравнивают упомянутые градиенты и по максимальному значению одного из упомянутых градиентов определяют зону максимальной деформации.

Для осуществления способа необходимо измерение нормальной составляющей, что требует доступа к контролируемой поверхности, в частности, предполагает проведение предварительного вскрытия (шурфования) трубопровода.

Известен также (RU, патент 2661312, опубл. 13.07.2018) способ бесконтактного неразрушающего контроля изделий, заключающийся в том, что производят намагничивание контролируемого изделия с использованием узла намагничивания, осуществляют измерение параметров магнитного поля в межполюсном пространстве магнитопровода у поверхности контролируемого изделия и по результатам измерений судят о наличии дефектов, причем узел намагничивания выполняют в виде двухколесной каретки, колеса каретки используют в качестве полюсов узла намагничивания, магнитное поле, создаваемое узлом намагничивания, дополнительно используют для реализации бесконтактного возбуждения и приема ультразвуковых колебаний электромагнитно-акустическим методом, индуктор метода размещают в зоне контактного пятна колеса каретки с изделием, о наличии и типе дефектов судят по результатам совместного анализа сигналов ультразвукового и магнитного методов неразрушающего контроля.

Недостатком известного способа следует признать узкую область применения, а также сложность технологии, обусловленную применением одновременно двух способов контроля -ультразвуковой и магнитный.

Наиболее близким аналогом разработанного способа можно признать (RU, патент 2264617, опубл. 20.11.2005) способ бесконтактного выявления наличия и местоположения дефектов металлических трубопроводов, включающий измерение над трубопроводом индукции магнитного поля, отличающийся тем, что в заданных точках в процессе перемещения проводят измерения векторов магнитного поля в прямоугольных координатах, по крайней мере, двумя трехкомпонентными датчиками, составляют тензор градиентов магнитного поля, путем матричного преобразования проводят обработку полученной информации, по результатам обработки определяют фоновое значение и отклонения от этого значения, по отличию которых на заданную критериальную величину от фонового значения судят о наличии и местоположении дефектов металлических трубопроводов и строят магнитограмму с указанием местоположения дефектов.

Недостатком известного способа следует признать недостаточную информативность данного способа контроля.

Техническая проблема, решаемая с использованием разработанного способа, состоит в развитии методов контроля ферромагнитных сооружений.

Технический результат, достигаемый при реализации разработанного способа, состоит в повышении достоверности выявления дефектов металла и возможности их идентификации за счет увеличения статистической информации на единицу длины обследуемой ферромагнитной конструкции.

Для достижения указанного технического результата предложено использовать разработанный способ бесконтактного выявления, месторасположения и степени опасности концентраторов механических напряжений в металле ферромагнитного сооружения. Согласно разработанному способу бесконтактного выявления, месторасположения и степени опасности концентраторов механических напряжений в металле ферромагнитного сооружения, размещают с возможностью перемещения вдоль оси сооружения устройства контроля напряженности магнитного поля, содержащее, по меньшей мере, два блока датчиков для регистрации магнитного поля, причем датчики в блоке расположены на диске на заданном расстоянии друг от друга, при этом диск выполнен с возможностью вращения вокруг оси в горизонтальной плоскости, при этом количество дисков должно быть не менее двух, скорость вращения дисков синхронизирована и должна обеспечить не менее 100 измерений напряженности магнитного поля как минимум в одной заданной точке в единицу времени, каждый датчик выполнен с возможностью измерения характеристик магнитного поля, генерированного трубопроводом как минимум в двух ортогональных направлениях, при этом указанные датчики в момент регистрации напряженности магнитного поля образуют объемную структуру, один из блоков датчиков дополнительно содержит, по меньшей мере, еще один датчик, позволяющий определять вектор магнитного поля Земли, при регистрации напряженности магнитного поля дополнительно измеряют, по меньшей мере, двумя независимыми способами расстояние пройденное устройством за время измерения, блоки датчиков подключены к блоку сбора и первичной обработки информации, к которому также подключено средство измерения пройденного расстояния, в процессе измерения напряженности магнитного поля генерируют от внешнего источника электромагнитное поле заданной частоты, причем частоту электромагнитного поля задают в зависимости от характера и размера контролируемого сооружения, информацию, полученную из блока первичной обработки анализируют для определения аномалий магнитного поля, выявленных указанными датчиками, указывающих на наличие и месторасположение рисков разрушения ферромагнитных конструкций в окрестностях наиболее опасных концентраторов механических напряжений.

В рамках данной разработки концентратор механических напряжений представляет собой дефект металла или участок повышенной нагрузки. Он может быть ранжирован по уровню опасности.

При реализации разработанного способа в основном исследуют ферромагнитное сооружение, представляющее собой трубопроводы, рельсы, элементы мостов и вышек.

При реализации способа возможен вариант реализации, при котором в зависимости от конструкции и размера сооружения изменяют расстояние между блоками датчиков.

Предпочтительно расстояние измеряют с использованием механического одометра и по GPS координатам, хотя возможно использование других вариантов измерения.

Пример реализации способа.

Для осуществления способа в сложных условиях - «труба в трубе» (в металлическом патроне) произвели следующие операции:

1. Измерили индукцию постоянного магнитного поля при перемещении измерительной системы с трехкомпонентными датчиками вдоль оси скрытого в толще земли трубопровода, заключенного в патрон (внешнюю металлическую трубу).

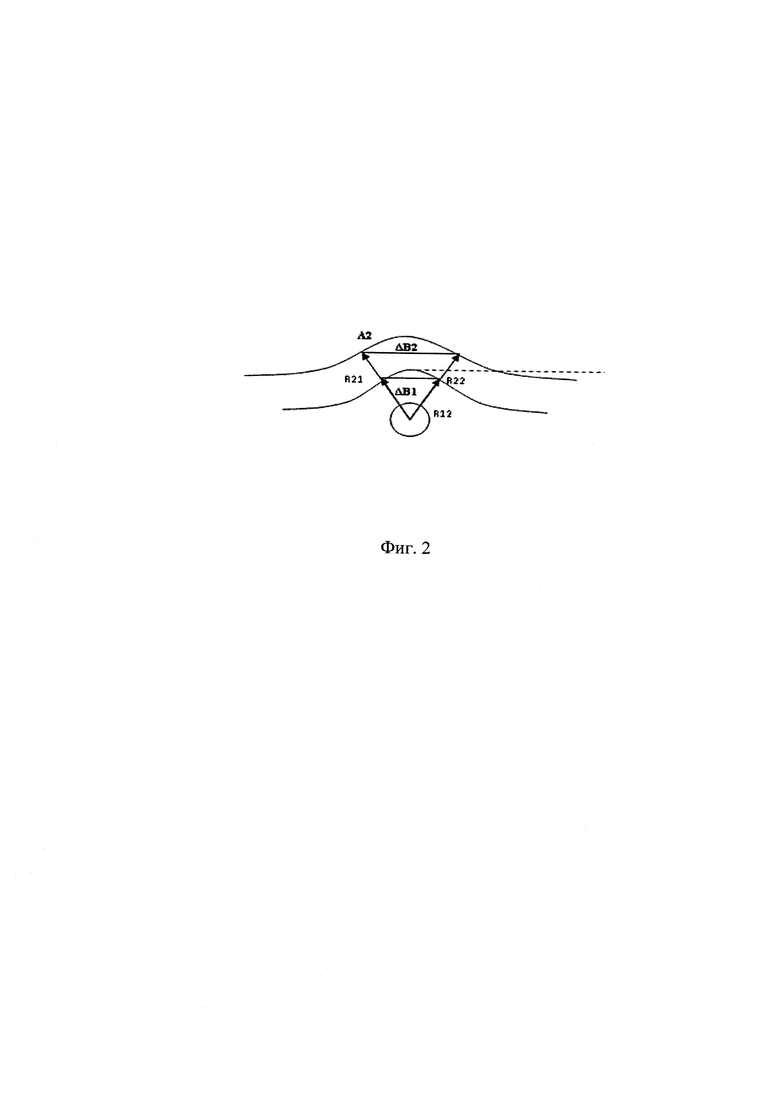

Измерение индукции постоянного магнитного поля производили с помощью феррозондовых датчиков постоянного магнитного поля, расположенных на вращающихся дисках в блоках - как это отражено на фиг. 1.

Феррозондовые датчики постоянного магнитного поля (фиг. 1) были установлены на дисках из немагнитного материала, при этом феррозондовые трехкомпонентные датчики в блоках (1-2) расположены в одной плоскости и один (3) - в другой. Подобная схема измерения позволила получить качественные данные для последующей обработки и оперативного управления работой блока сбора данных.

2. Измерили напряженность собственного магнитного поля трубопровода с шагом не более 0.25 м на протяжении 100 метров трубопровода.

3. Следующим этапом в начале 100-метрового участка установили генератор переменного электро-магнитного поля.

3. Генератором возбудили переменное магнитное поле в металле трубопровода и провели измерения напряженности магнитного поля на этом же участке в период работы генератора. Измерение магнитной индукции производится с помощью узла датчиков переменного магнитного поля.

4. С целью уточнения принадлежности аномалии к конкретной точке на поверхности стенки трубы-объекта контроля в патроне и степень ее опасности с учетом факторов, создающих магнитные помехи, сравнили значения собственного магнитного поля трубопровода и после воздействия переменного электромагнитного поля, провели статистическую обработку величин одноименных компонент постоянного и переменного магнитного полей в каждой точке измерения, что позволило обеспечить выявление аномалий, относящихся к рабочему трубопроводу, а не к внешней трубе-патрону с указанием точного местоположения и степени опасности. Из опубликованных сведений (Вонсовский С.В. Магнетизм. Магнитные свойства диа-, пара-, ферро-, антиферро- и ферромагнетиков. Тзд. Наука, М., 1071, 1032 с.).

Магнитная индукция В=μ*μ0*H, где μ0=4π*10-7- магнитная постоянная, μ - магнитная проницаемость металла.

Данную чувствительность имеют современные феррозондовые, либо сверхчувствительные SQUID-преобразователи, которые использовали для измерений.

При наведении на трубопровод переменного электромагнитного поля определенной частоты получили в области локальных концентраторов напряжений резонансное намагничивание этих областей. Данный эффект использован для повышения информативности собственного магнитного поля трубопровода и эффективности самой процедуры определения технического состояния трубопровода.

б. Вычисление расположения и магнитных моментов источников аномалий постоянного магнитного поля трубопровода, исключая внешнюю трубу, провели, используя аналитические выражения индукции для горизонтальных и вертикальных магнитных диполей (например, при любых измерениях магнитного поля как в областях, близких к металлу трубы, так и удаленных от объекта величина магнитного поля Вобщ является в общем случае суммой векторных величин:

где

где

- ВМПЗ - вектор магнитного поля Земли, характеризующееся данным географическим местом и конкретный момент времени;

ВМПЗ=F(Altidude, Longitude, Time)

- ΔВтр. - вектор магнитного поля трубопровода, характеризующееся направлением трубопровода "север-юг", механическим и химическим составом трубы, диаметром, толщиной стенки, наличием тока катодной защиты, т.е. этот параметр можно охарактеризовать как среднее фоновое значение вектора магнитного поля трубопровода на ограниченном прямолинейном участке.

- ΔВконц - вектор магнитного поля концентратора напряжений. Это есть всякая вариация среднего значения Втр. Основная задача бесконтактного магнитометрического метода заключается в оценки именно этого параметра.

- ΔВпомеха - вектор магнитного поля изменения внешних условий, которые могут привести к искажению полезной информации. Например, из экспериментальных данных было получено, что высоковольтная линия электропередач напряжением 110кВ может внести поправку в Вобщ, превышающая ВМПЗ до 5 раз.

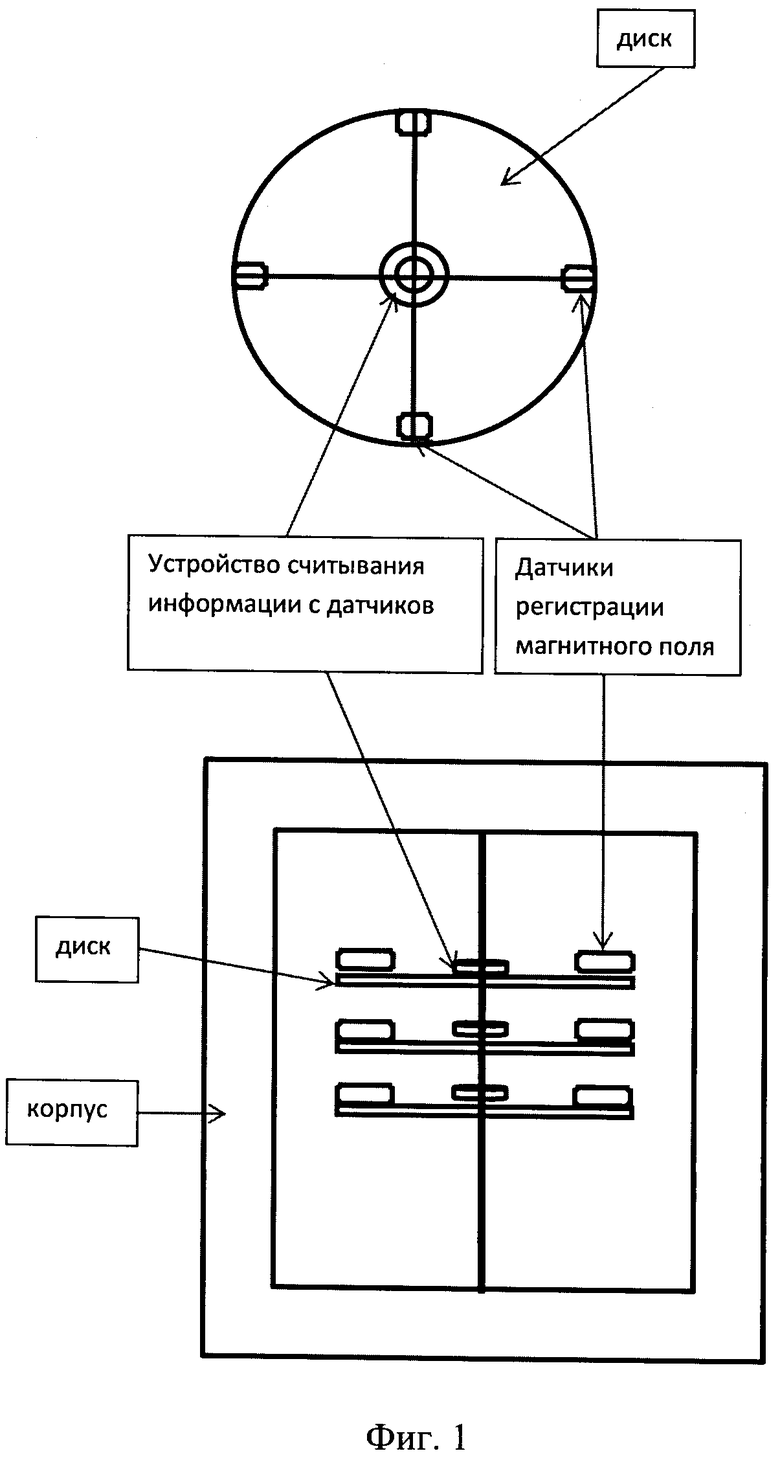

Задачу стабилизации решали путем введения нескольких преобразователей, а параметром измерения считали разницу между соседними компонентами. Т.е. вместо измерения абсолютных значений магнитного поля между опорным преобразователем и измеряемым, а также анализировать разность между этими преобразователями в зависимости от расстояния от объекта. Градиент магнитного поля на 90% определяет чистоту отстройки от внешнего магнитного поля Земли. Оценить характер разности между опорным и измерительным преобразователями вдоль трубопровода позволяет отследить параметр Нтр. и выделить полезный сигнал (фиг. 2).

R11 - радиус-вектор, проведенный из центра трубопровода в преобразователь №1 при удаленном расположении,

R21 - радиус-вектор, проведенный из центра трубопровода в преобразователь №1 при близком расположении,

R21 - радиус-вектор, проведенный из центра трубопровода в преобразователь №2 при удаленном расположении,

R22 - радиус-вектор, проведенный из центра трубопровода в преобразователь №2 при близком расположении,

ΔВ2 - градиент между преобразователями при удаленном расположении от оси трубопровода,

ΔВ1 - градиент между преобразователями при близком расположении от оси трубопровода,

А2 - апертура между преобразователями при удаленном расположении от оси трубопровода.

Чтобы из Для выделения из Вобщ.параметров магнитного поля собственно рабочего трубопровода Втр, а не поля патрона, а также поля концентратора напряжений Вконц. необходимо сканировать градиенты поля как вдоль, так и поперек оси трубопровода с применением предлагаемой технологии вращения расположенных на дисках датчиков. Это позволило сделать вывод о распределении концентраторов напряженности (аномалиях) и вычислить фоновую составляющую магнитного поля трубопровода Втр. по отношению к ВМПЗ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСКОНТАКТНОГО ВЫЯВЛЕНИЯ МЕСТОПОЛОЖЕНИЯ И ХАРАКТЕРА ДЕФЕКТОВ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2264617C2 |

| УСТРОЙСТВО ДИАГНОСТИКИ ДЕФЕКТОВ В СООРУЖЕНИЯХ ИЗ ТРУБНЫХ СТАЛЕЙ | 2015 |

|

RU2620327C1 |

| СПОСОБ ВЫЯВЛЕНИЯ ЛОКАЛЬНЫХ ДЕФЕКТОВ МЕТАЛЛА ПОДЗЕМНОГО ТРУБОПРОВОДА | 2013 |

|

RU2536778C1 |

| СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697008C1 |

| Способ обнаружения несанкционированных врезок в подземный трубопровод | 2020 |

|

RU2741177C1 |

| МАГНИТНЫЙ ПРОХОДНОЙ ДЕФЕКТОСКОП | 1998 |

|

RU2144182C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2014 |

|

RU2568808C2 |

| Способ диагностики технического состояния подземных трубопроводов | 2016 |

|

RU2630856C1 |

| УСТРОЙСТВО И СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2022 |

|

RU2784140C1 |

| Способ и устройство двойного намагничивания для обнаружения и идентификации трещин в стальных трубопроводах | 2024 |

|

RU2838440C1 |

Изобретение относится к области инструментального контроля с использованием регистраций магнитных аномалий. Сущность изобретения заключается в том, что способ бесконтактного выявления месторасположения и степени опасности концентраторов механических напряжений в металле ферромагнитного сооружения содержит этапы, на которых осуществляют увеличение статистической информации на единицу длины обследуемой ферромагнитной конструкции. Технический результат - повышение достоверности выявления дефектов металла и возможности их идентификации. 5 з.п. ф-лы, 2 ил.

1. Способ бесконтактного выявления, месторасположения и степени опасности концентраторов механических напряжений в металле ферромагнитного сооружения, отличающийся тем, что размещают с возможностью перемещения вдоль оси сооружения устройство контроля напряженности магнитного поля, содержащее по меньшей мере два блока датчиков для регистрации магнитного поля, причем датчики в блоке расположены на диске на заданном расстоянии друг от друга, при этом диск выполнен с возможностью вращения вокруг оси в горизонтальной плоскости, при этом количество дисков должно быть не менее двух, скорость вращения дисков синхронизирована и должна обеспечить не менее 100 измерений напряженности магнитного поля как минимум в одной заданной точке в единицу времени, каждый датчик выполнен с возможностью измерения характеристик магнитного поля, генерированного трубопроводом как минимум в двух ортогональных направлениях, при этом указанные датчики в момент регистрации напряженности магнитного поля образуют объемную структуру, один из блоков датчиков дополнительно содержит по меньшей мере еще один датчик, позволяющий определять вектор магнитного поля Земли, при регистрации напряженности магнитного поля дополнительно измеряют по меньшей мере двумя независимыми способами расстояние, пройденное устройством за время измерения, блоки датчиков подключены к блоку сбора и первичной обработки информации, к которому также подключено средство измерения пройденного расстояния, в процессе измерения напряженности магнитного поля генерируют от внешнего источника электромагнитное поле заданной частоты, причем частоту электромагнитного поля задают в зависимости от характера и размера контролируемого сооружения, информацию, полученную из блока первичной обработки, анализируют для определения аномалий магнитного поля, выявленных указанными датчиками, указывающих на наличие и месторасположение рисков разрушения ферромагнитных конструкций в окрестностях наиболее опасных концентраторов механических напряжений.

2. Способ по п. 1, отличающийся тем, что концентратор механических напряжений представляет собой дефект металла или участок повышенной нагрузки.

3. Способ по п. 2, отличающийся тем, что концентратор механических напряжений ранжируют по уровню опасности.

4. Способ по п. 1, отличающийся тем, что исследуют ферромагнитное сооружение, представляющее собой трубопроводы, рельсы, элементы мостов и вышек.

5. Способ по п. 1, отличающийся тем, что в зависимости от конструкции и размера сооружения изменяют расстояние между блоками датчиков.

6. Способ по п. 1, отличающийся тем, что расстояние измеряют с использованием механического одометра и по GPS координатам.

| СПОСОБ БЕСКОНТАКТНОГО ВЫЯВЛЕНИЯ МЕСТОПОЛОЖЕНИЯ И ХАРАКТЕРА ДЕФЕКТОВ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2264617C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2014 |

|

RU2568808C2 |

| Способ диагностики технического состояния подземных трубопроводов | 2016 |

|

RU2630856C1 |

| CN 103075641 A, 01.05.2013. | |||

Авторы

Даты

2020-06-25—Публикация

2019-12-27—Подача