Изобретение относится к соединению для диспергирования макрочастиц твердых фаз в водной среде, способу его получения и композициям, содержащим указанное соединение и макрочастицы твердой фазы, включая краски и чернила.

Основы для водоэмульсионных красок обычно готовят, подвергая размолу в водной среде нерастворимые в воде макрочастицы твердой фазы, такой как пигмент, в присутствии как смолы, так и диспергатора, для однородного распределения тонкоизмельченной твердой фазы в среде. Однако при добавлении таких основ в краску диспергатор может неблагоприятно влиять на характеристики пленкообразования краски и/или прочности ее пленки. Некоторые диспергаторы также неблагоприятно влияют на блеск получаемой красочной пленки. Следовательно, существует потребность в улучшенных диспергаторах, способных диспергировать в среде большие количества макрочастиц твердой фазы и проявляющих повышенную стабильность дисперсии и превосходные свойства получаемой красочной пленки, особенно более высокий окончательный блеск.

В заявке на получение патента Канады N 2022957 описаны диспергаторы, которые являются фосфорнокислыми эфирами блок-сополимеров, содержащих как поли(алкиленокси) сегменты, так и сегменты полиэфирной цепи, в частности фосфорнокислый эфир блок-сополимера, который представляет собой монометиловый эфир полиэтиленгликоля с м.м. 750, полимеризованный с валеролактоном, который также дает полиэфир с м.м. 750. Недавно было установлено, что фосфорнокислые эфиры блок-сополимеров такого типа проявляют превосходные свойства диспергаторов для водных основ в том случае, если м.м. сегмента полиэтиленгликоливой цепи больше, чем м.м. сегмента полиэфирной цепи.

Согласно данному изобретению представленный диспергатор является фосфорнокислым эфиром блок-сополимера формулы I.

RO(C2H4O)m(ПЭС)n-H,

где R является C1-4-алкилом;

ПЭС представляет собой полиэфир, полученный из циклического лактона;

m может принимать значения от 5 до 60;

n может принимать значения от 2 до 30, и

молекулярная масса RO(C2H4O)m больше, чем молекулярная масса (ПЭС)n.

R может быть нормальным или разветвленным, но предпочтительно является нормальным, особенно метилом.

Циклический лактон предпочтительно является валеролактоном, особенно предпочтительно - ε-капролактоном. В том случае, если ПЭС представляет собой полиэфир, полученный из валеролактона, структурная единица имеет формулу -O-(CH2)4CO- или -O-CH(CH3)-(CH2)2CO-, если ПЭС представляет собой полиэфир, полученный из ε-капролактона, структурная единица имеет формулу -O-(CH2)5CO-.

Предпочтительно, чтобы m не превышало 40, а особенно предпочтительно не превышало бы 25.

Также предпочтительно, чтобы n не превышало 20, а особенно предпочтительно - не превышало бы 10.

Предпочтительно, чтобы отношение m:n было бы не менее 3:1, более предпочтительно - не менее 4:1, а особенно предпочтительно - не менее 6:1.

Предпочтительно, чтобы м. м. блок-сополимера формулы I не превышала бы 5000, более предпочтительно - не превышала бы 4000, еще более предпочтительно - не превышала бы 3500, а особенно предпочтительно - не превышала бы 3000.

Фосфорнокислый эфир получают при взаимодействии моноалкилового эфира формулы I с фосфатирующим агентом, когда количество моноалкилового эфира на каждый атом фосфата фосфатирующего агента находится от 3:1 до 1:1, особенно от 2:1 до 1:1.

Особенно предпочтительно, чтобы количество моноалкилового эфира на каждый атом фосфора фосфатирующего агента было бы менее 2, например около 1,5; 1, при этом диспергатор представляет собой смесь моно- и дифосфорнокислых эфиров.

Фосфорнокислый эфир может находиться в форме свободной кислоты или может образовывать соль со щелочным металлом, аммиаком, амином, алканоламином или четвертичным аммониевым основанием.

Фосфорнокислый эфир также может далее взаимодействовать с алифатическим спиртом или алканоламином. Предпочтительными алифатическими спиртами являются C1-6-, а особенно - C1-4- спирты. Если фосфорнокислый эфир далее взаимодействует с алифатическим спиртом, то образуются дополнительные эфирные группы, а количество моноалкилового эфира формулы I на каждый атом фосфора фосфатирующего агента становится менее 2, а особенно менее 1,5.

Когда фосфорнокислый эфир далее взаимодействует с алканоламином, алканоламин может образовывать эфирные и/или амидные группы и/или соли амина. Предполагается, что продукт реакции является главным образом солью амина.

Предпочтительными фосфатирующими агентами являются POCl3, полифосфорная кислота или особенно P2O5.

Предпочтительными щелочными металлами являются литий, калий, а особенно натрий.

Примерами алканоламинов являются этаноламин, диэтаноламин, 2-диметиламиноэтанол и 2-амино-2-метил-1-пропанол.

Блок-сополимер формулы I получают любым известным из уровня техники способом, предпочтительно при взаимодействии моноалкилового эфира полиэтиленгликоля формулы 2 с циклическим лактоном, таким как валеролактон или ε-капролактон.

RO-(C2H4O)mH,

где R и m определены выше.

Реакцию проводят предпочтительно в инертной атмосфере, такой как азот, в отсутствие влаги, а также предпочтительно катализируют солью металла, которая растворима в реакционной массе. Предпочтительным катализатором является соль титана, в частности алкоксид, такой как тетра(н-бутилат) титана. Реакцию проводят при температуре выше 100oC, предпочтительно при температуре выше 150oC. Для предотвращения обугливания сополимера предпочтительно, чтобы температура была не выше 220oC, а особенно предпочтительно не выше 200oC.

Реакцию между моноалкиловым эфиром формулы I и фосфатирующим агентом также предпочтительно проводят в инертной атмосфере, такой как азот, в отсутствие влаги. Реакцию также можно проводить в инертном растворителе, но более удобно проводить взаимодействие моноалкилового эфира с фосфатирующим агентом в отсутствие растворителя. Предпочтительно, чтобы температура была выше 60oC, а особенно предпочтительно выше 80oC. Для предотвращения обугливания диспергатора предпочтительно, чтобы температура была не выше 120oC, а особенно предпочтительно не выше 100oC.

Особенно предпочтительно, не проводя выделения, непосредственно превращать блок-сополимер в фосфорнокислый эфир путем взаимодействия с фосфатирующим агентом. Предпочтительным фосфатирующим агентом в этом синтезе в одном аппарате является полифосфорная кислота.

Если диспергатор содержит дополнительные эфирные, амидные группы и/или соль амина, полученные при взаимодействии фосфорнокислого эфира с алифатическим спиртом или алканоламином, то спирт или алканоламин могут взаимодействовать с фосфорнокислым эфиром в тех же условиях, что применялись для взаимодействия моноалкилового эфира с фосфатирующим агентом.

Как указывалось выше, диспергаторы по данному изобретению применяются для однородного распределения макрочастиц твердой фазы в жидкой среде, преимущественно в водной среде.

Таким образом, другой стороной настоящего изобретения является композиция, включающая описанный выше диспергатор и макрочастицы твердой фазы.

Кроме того, композиция дополнительно включает жидкость, особенно такую, в которой диспергатор по меньшей мере частично растворим, а более предпочтительно воду или органическую жидкость, смешивающуюся с водой, включая и их смеси. Примерами подходящих жидкостей являются спирты, такие как C1-10-алифатические спирты, гликоли, такие как C2-6-алкиленгликоли, эфиры спиртов, такие как метокси-, этокси-, пропокси- и бутоксиэтанол и метокси-, этокси-, пропоксипропанол и эфиры гликолей, такие как диэтиленгликоль и пропиленгликоль. Обычно жидкость выбирают таким образом, чтобы удовлетворить требованиям целевого применения композиции, особенно совместимости с любой средой, которой композиция будет разбавляться. Предпочтительно жидкость включает по меньшей мере 25%, более предпочтительно по меньшей мере 50%, а особенно предпочтительно по меньшей мере 75 мас.% воды по отношению к общей массе композиции.

Композиция может включать тонкую смесь диспергатора и макрочастиц твердой фазы, но предпочтительно включает слой диспергатора на тонкоизмельченных макрочастицах твердой фазы. Макрочастицы твердой фазы предпочтительно имеют средний диаметр менее 15 мкм, более предпочтительно менее 10 мкм, особенно предпочтительно менее 5 мкм, а наиболее предпочтительно менее 3 мкм.

Макрочастицами твердой фазы могут быть любые вещества, которые требуется стабилизировать в жидкой среде в тонкодисперсном состоянии. Примерами подходящих твердых фаз являются пигменты и наполнители для чернил, краски и другие покрытия для поверхностей, магнитные металлы или сплавы или сплавы магнитные оксиды для производства магнитных лент, дисков и запоминающих устройств, частицы грязи и почвы, биоциды, агрохимикаты и фармпрепараты. Композиция в сухом виде или в форме дисперсии в жидкой среде может содержать другие ингредиенты, такие как смолы, связующие, разжижающие агенты, противоосадители, пластифакторы, смачиватели, коагулянты, сорастворители, загустители и консерванты. Эти ингредиенты могут быть растворимыми, частично растворимыми, нерастворимыми или диспергированными в жидкой среде.

В том случае, если твердая фаза является пигментом, предпочтительно, чтобы она являлась неорганическим пигментом, металлическим пигментом или металлической солью органического красителя (иногда именуемой лаком или тонером). Он может принадлежать к любому известному классу пигментов, описанному, например, в Третьем издании Colour Index (1971) и в его последующих исправленных и дополненных изданиях в разделе под заголовком "Пигменты".

Примерами неорганических пигментов являются диоксид титана (включая формы анатаса и рутила, сверхтонкого диоксида титана с высоким поглощением в УФ-области), оксид цинка, берлинская лазурь, сульфид кадмия, оксиды железа (включая прозрачные оксиды железа), ультрамарин, слюда (включая жемчужные пигменты, полученные обработкой поверхности слюды, например, тонким диоксидом титана) и хромовые пигменты, включая хроматы, молибдаты и смеси хроматов и сульфатов свинца, цинка, бария, кальция и смесей их модификаций, которые промышленно выпускаются в виде пигментов от зеленовато- желтого до красного цветов под наименованиями хромовые примароза, лимон, средний, оранжевый, алый или красный.

Примерами металлических пигментов являются чешуированный алюминий, медный порошок и чешуированная медь.

Примерами металлических солей органических красителей являются пигменты - металлические соли азосоединений, такие как по номенклатуре CI Pigment Red 48 (также известен как 2B Toner или Parmanent Red 2B), CI Pigment Red 53 (другие его названия Lake Red C или Red Lake C), CI Pigment Red 52, CI Pigment Red 57 (другие названия 4B Toner, Lithol Rubine, Rubine Toner или Permanent Red 4B), CI Pigment Red 58, CI Pigment Red 247, CI Pigment Yellow 61, CI Pigment Yellow 62, CI Pigment Yellow 183 и CI Pigment Yellow 191.

Примерами наполнителей являются карбонат кальция, гидратированный оксид алюминия, тальк, кварц, оксид кремния (осажденный, пирогенный или синтетический), силикаты металлов, сульфаты бария и кальция, каолин, оксид сурьмы, сланцевый порошок, волластонит или рубленое стекловолокно.

Композиция может быть получена любым способом, известным из уровня техники. Так, она может быть приготовлена смешением диспергатора и макрочастиц твердой фазы, предпочтительно с последующим размолом композиции для получения требуемого размера частиц твердой фазы. Однако диспергатор предпочтительно может добавляться к макрочастицам твердой фазы в присутствии жидкости в конце приготовления или на окончательных стадиях получения макрочастиц твердой фазы. Тем не менее, композицию обычно получают путем смешения диспергатора, макрочастиц твердой фазы и жидкой среды, после чего размалывают или дробят композицию для получения требуемого размера макрочастиц твердой фазы. Жидкой средой могут служить вода или органическая жидкость, в которой диспергатор предпочтительно по меньшей мере частично растворим. Если требуется получить композицию в твердом виде, то желательно, чтобы жидкая среда имела бы такую летучесть, чтобы могла быть удалена с макрочастиц твердой фазы простыми способами разделения, например выпариванием. Однако предпочтительно, чтобы композиция включала жидкую среду.

В том случае, если сухая композиция состоит по большей части из диспергатора и макрочастиц твердой фазы, предпочтительно, чтобы она содержала по меньшей мере 0,2%, более предпочтительно по меньшей мере 0,5%, а особенно предпочтительно по меньшей мере 1 мас.% диспергатора, считая от массы макрочастиц твердой фазы. Предпочтительно, чтобы сухая композиция содержала не более 100%, предпочтительно не более 50%, более предпочтительно не более 20%, а особенно предпочтительно не более 10 мас.% диспергатора, считая от массы макрочастиц твердой фазы. Если композиция содержит диспергатор, макрочастицы твердой фазы и жидкую среду, то предпочтительно, чтобы она содержала по меньшей мере 5%, более предпочтительно по меньшей мере 20%, особенно предпочтительно - по меньшей мере 40%, а наиболее предпочтительно по меньшей мере 50% макрочастиц твердой фазы, считая от общей массы композиции. Предпочтительно, чтобы композиция содержала не более 90%, более предпочтительно не более 80%, а особенно предпочтительно не более 75 мас.% макрочастиц твердой фазы, считая от общей массы композиции. Предпочтительное количество диспергатора по отношению к массе макрочастиц твердой фазы определено как и для сухой композиции.

Как указано выше, диспергаторы по данному изобретению используются, в частности, для приготовления водных основ, в которых макрочастицы твердой фазы взвешены в жидкости в присутствии как диспергатора, так и плекообразующего смолистого связующего.

Таким образом, другой стороной данного изобретения является водная основа, включающая макрочастицы твердой фазы, диспергатор и пленкообразующую смолу.

Обычно основа содержит от 20 до 70 мас.% макрочастиц твердой фазы от общей массы основы. Предпочтительно, чтобы содержание макрочастиц твердой фазы было не менее 30, особенно предпочтительно не менее 50 мас.% от массы основы.

Количество смолы в основе изменяется в широких пределах, но предпочтительно бывает не менее 10%, а особенно предпочтительно не менее 20 мас.% от сплошной фазы/жидкой фазы основы. Предпочтительно, чтобы количество смолы не превышало бы 50%, а особенно предпочтительно не превышало бы 40 мас.% от сплошной фазы/жидкой фазы основы.

Количество диспергатора в основе зависит от количества макрочастиц твердой фазы, но предпочтительно находится от 0,5 до 5 мас.% от массы основы.

Смолой может служить любая пленкообразующая смола, способная быть связующим в водных красках и печатных чернилах. Предпочтение отдается смоле, способной к сшиванию при взаимодействии со сшивающим агентом, и предпочтительно являющейся акрильным или акрилатным сополимером, содержащим этиленовые ненасыщенные группы.

Изобретение далее иллюстрируется следующими примерами, в которых все части и проценты являются массовыми, если иное не указано особо.

Промежуточные блок-сополимеры.

В последующих описаниях промежуточные блок-сополимеры монометилового эфира полиэтиленгликоля имеют сокращенное наименование MeO ПЭГ, а полимер, полученный из ε-капролактона, имеет сокращенное наименование "кап". Цифры в круглых скобках являются приближенными значениями молекулярных масс элементарных полимерных звеньев.

Промежуточный продукт 1 - MeO ПЭГ (750) кап (456).

При температуре 160-180oC в атмосфере азота в течение 6 часов перемешивают смесь MeO ПЭГ (750) (80 частей, 0,107 М (Fluka)), ε-капролактона (48,68 части, 0,43 М (Interox)) и тетрабутил титаната (0,4 части (Aldrich)). Получают продукт (110 частей) в виде светло-коричневого масла, которое при охлаждении образует пластичный воск.

Промежуточный продукт 2 - MeO ПЭГ (750) кап (228).

Получают способом, описанным для промежуточного продукта 1, за исключением того, что используется половинная загрузка ε-капролактона. Получают продукт (100 частей) в виде светло-коричневого масла.

Промежуточный продукт 3 - MeO ПЭГ (750) кап (798).

Получают способом, описанным для промежуточного продукта 1, за исключением того, что вместо количеств, указанных для промежуточного продукта 1, используют MeO ПЭГ (750) (50 частей, 0,066 М) и ε-капролактон (53,25 части, 0,467 М). Получают продукт (100 частей) в виде коричневого вязкого масла, которое при охлаждении образует воскообразное твердое вещество.

Промежуточный продукт 4 - MeO ПЭГ (750) кап (1026).

Смесь MeO ПЭГ (750) (40 частей, 0,053 М) и ε-капролактона (54,72 части, 0,480 М) перемешивают при 100oC в атмосфере азота. Добавляют тетрабутил титанат (0,4 части), и 6 часов перемешивают реагенты при 170-180oC в атмосфере азота. Получают продукт (90 частей) в виде коричневого масла, которое при охлаждении образует твердый воск.

Промежуточный продукт 5 - MeO ПЭГ (750) γ-валеролактон (750).

Смесь MeO ПЭГ (750) (40 частей, 0,053 М) и γ-валеролактона (40 частей, 0,4 М (Aldrich)) нагревают до 150oC. Добавляют дибутилоловодилаурат (0,5 части (Aldrich)), и 6 часов выдерживают реагенты при 180-185oC в атмосфере азота. После охлаждения получают продукт (75 частей) в виде воска.

Получение диспергаторов фосфорнокислого эфира.

Пример 1 - MeO ПЭГ (750) кап (456) (фосфор 1,5:1).

Промежуточный продукт 1 (12,22 части 001 М) расплавляют при 50oС и загружают в реактор в атмосфере азота. Прибавляют пятиокись фосфора (0,47 части, 0,0033 М) и 1 час перемешивают реагенты при 50oC в атмосфере азота. После этого реакцию ведут еще 16 часов при 80-90oC в атмосфере азота. Получают диспергатор 1 в виде желтоватого масла, которое при охлаждении образует пластичное воскообразное твердое вещество.

Пример 2 - MeO ПЭГ (750) кап (228) (фосфор 1,5:1).

Диспергатор 2 получают способом, аналогичным описанному в Примере 1, за исключением того, что вместо промежуточного продукта 1 используют эквивалентное количество промежуточного продукта 2. Диспергатор 2 получают в виде желтоватого масла, которое при охлаждении образует пластичное воскообразное твердое вещество.

Пример 3 - MeO ПЭГ (750) кап (798) (фосфор 1,5:1).

Получают способом, аналогичным описанному в Примере 1, за исключением того, что вместо промежуточного продукта 1 используют промежуточный продукт 3 (7,74 части, 0,005 М) и пятиокись фосфора (0,24 части, 0,0017 М). Диспергатор 3 получают в виде желтоватого масла, которое при охлаждении образует пластичный воск.

Пример 4 - MeO ПЭГ (750) кап (1026) (фосфор 1,5:1).

Получают способом, аналогичным описанному в примере 1, за исключением того, что вместо промежуточного продукта 1 используют промежуточный продукт 4 (25,52 части, 0,02 М) и пятиокись фосфора (0,95 части, 0,0067 М). Диспергатор 4 получают в виде желтого масла, которое при охлаждении образует пластичный воск.

Пример 5 - MeO ПЭГ (2000) кап (456) (фосфор 1,5:1).

MeO ПЭГ (2000) (50 частей, 0,025 М (Fluka)), ε-капролактон (11,41 части, 0,1 М (Interox)) и тетрабутилтитан (0,4 части) перемешивают 6 часов при 180-185oC в атмосфере азота. Реагенты охлаждают до 80oC и прибавляют полифосфорную кислоту (2,78 части). После этого перемешивают еще 24 часа при 90-95oC в атмосфере азота. Получают диспергатор 5 (60 частей) в виде слабоокрашенного масла, которое при охлаждении образует гель.

Пример 6 - MeO ПЭГ (2000) кап (798) (фосфор 1,5:1).

Получают способом, аналогичным описанному в примере 5, за исключением того, что количество капролактона увеличивают до 19,97 части. Диспергатор 6 (65 частей) получают в виде желтоватого вязкого масла, которое при охлаждении образует гель.

Пример 7 - MeO ПЭГ (2000) кап (1026) (фосфор 1,5:1).

Получают способом, аналогичным описанному в примере 5, за исключением того, что количество капролактона увеличивают до 25,67 части. Диспергатор 7 (71 часть) получают в виде желтоватого масла, которое после охлаждения затвердевает с образованием воскообразного твердого вещества.

Пример 8 - MeO ПЭГ (750) γ -валеролактон (750) (фосфор 1,5:1).

Промежуточный продукт 5 (40 частей) 4 часа нагревают с полифосфорной кислотой (3,05 части) при 95oC в атмосфере азота. После охлаждения получают диспергатор 8 (40 частей) в виде коричневого твердого вещества.

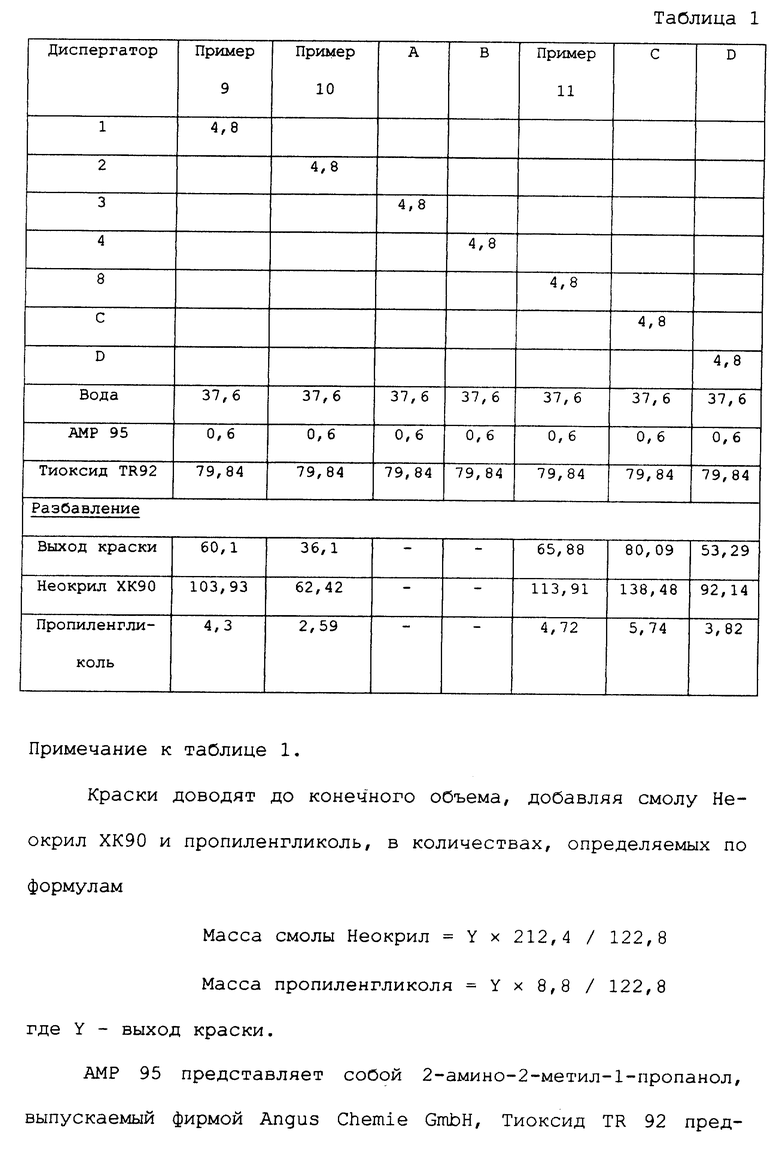

Примеры с 9 по 11 и сравнительные примеры с A по D.

Основы, соответствующие составам, приведенным в таблице 1, получают, прибавляя диспергатор к смеси воды и смолы и устанавливая pH примерно до 10 добавлением аммиака с последующим нагреванием на кипящей водяной бане до полного растворения диспергатора. После охлаждения раствор диспергатора помещают в бак аппарата для диспергирования и при перемешивании прибавляют диоксид титана. Вносят 1 мм стеклянные шары (180 штук), и основу размалывают при скорости 3000 в течение 30 минут без пуска воды в охлаждающую рубашку. После этого основу охлаждают и отделяют от шаров прежде, чем добавить к разбавляющей композиции.

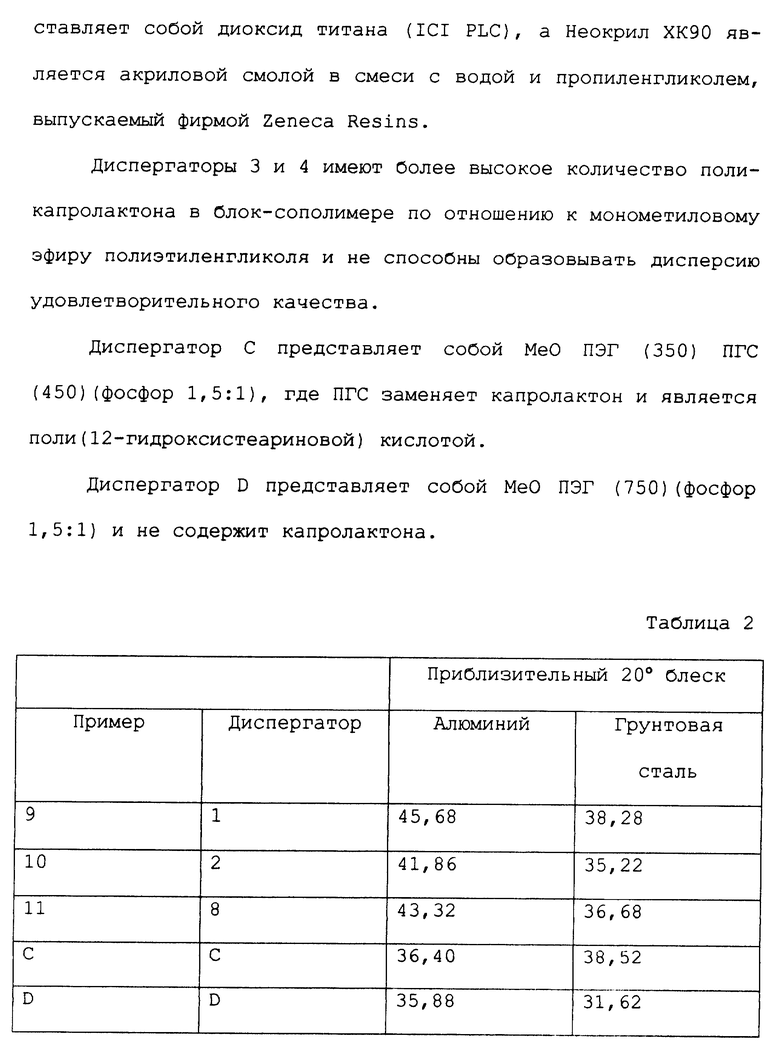

После стояния в течение 16 часов при 15-20oC для деаэрации краску наносят на грунтовые стальные и алюминиевые панели с использованием К-образного профиля N 8, соединенного с автоматическим окрашивающим устройством (Модель КСС 202, дающим влажную пленку толщиной 100 мкм. Пленки краски сушат на воздухе 90 минут, а затем выдерживают 30 минут при 120oC. 20o блеск каждой панели вычисляют усреднением 5 измерений, выполненных по поверхности панели. Результаты приведены в таблице 2.

Диспергаторы 3 и 4 не дают удовлетворительной основы и не дают необходимой окраски.

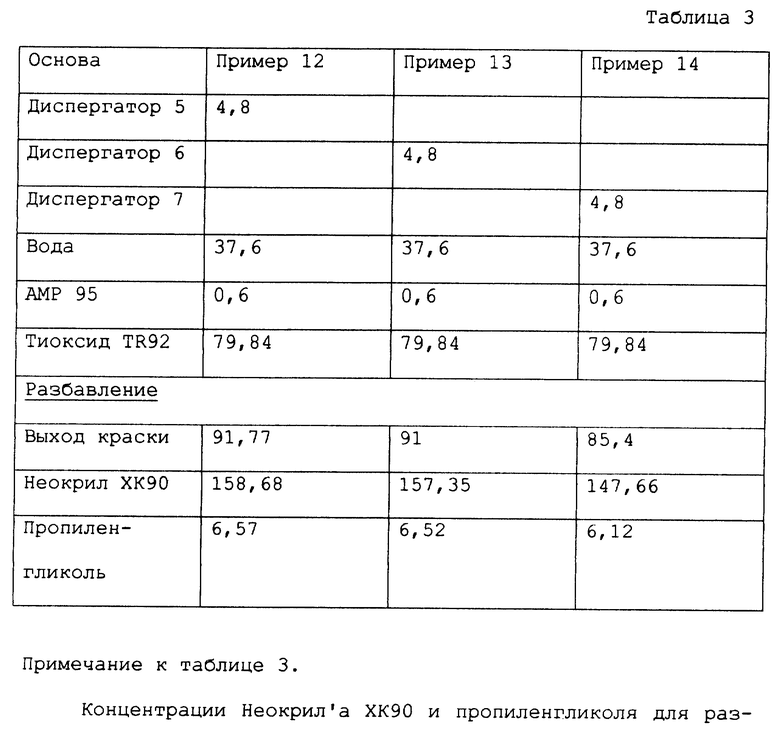

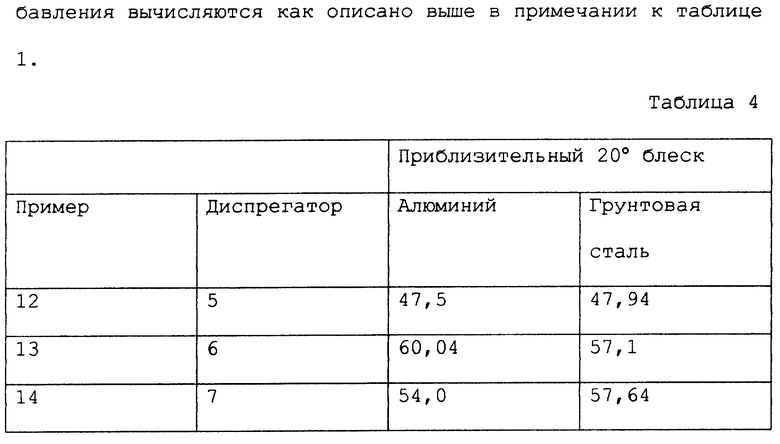

Примеры с 12 по 14.

Основы, соответствующие составам, приведенным в таблице 3, готовят способом, аналогичным описанному в примерах с 9 по 11. Данные о полученном 20o блеске для этих основ приведены в таблице 4.

Основы, изготовленные с использованием диспергаторов 5, 6 и 7, дают очень хорошие дисперсии, свободные от комков твердой фазы.

Примеры с 15 по 21.

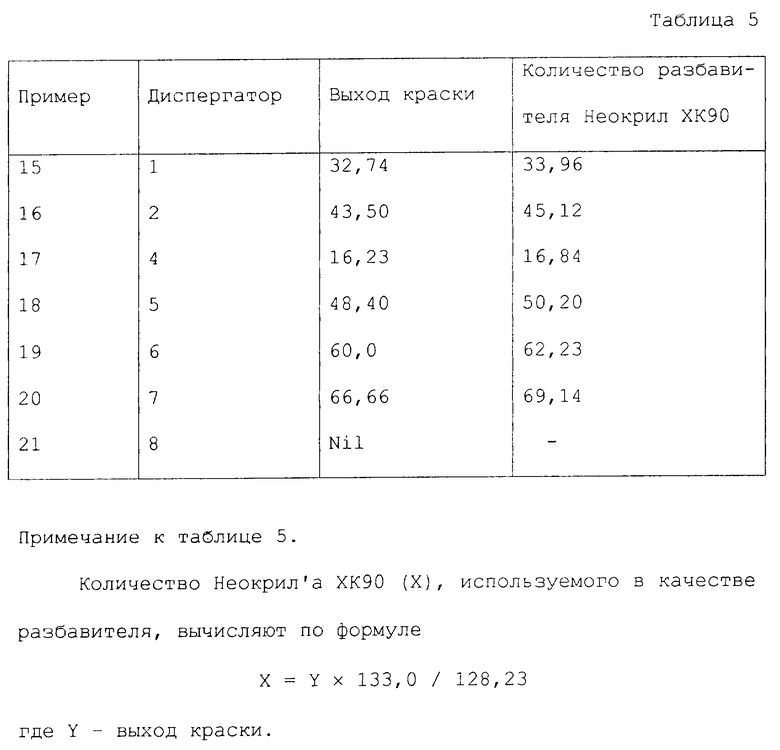

Основы получают путем растворения при добавлении диспергатора (2,55 части), Дегидран'а 1293 (0,3 части) и АМР 95 (0,23 части) к смеси воды (9,6 части) и пропиленгликоля (6,75 части). Значение pH устанавливают в районе 10 и смесь нагревают до растворения компонентов. Затем смесь охлаждают и выливают в бак аппарата для диспергирования. Добавляют Неокрил XK90 (44,8 части) и Тиоксид TR92 (64 части), после чего вносят 1 мм стеклянные шары (180 штук). Перемалывают основу при скорости 3000 в течение 30 минут без внешнего охлаждения. Полученную основу затем отделяют от стеклянных шаров и разводят до получения конечного красочного состава дополнительным количеством Неокрил'а XK90, как указано в нижеследующей таблице 5.

Дегидран 1293 является пеногасителем, выпускаемым Henken GmbH, АМР 95 представляет собой 2-амино-2-метил-1-пропанол, Неокрил XK90 является акриловой смолой в смеси вода с пропиленгликолем, выпускаемой Zeneca Resina, а Тиоксид TR92 является диоксидом титана, выпускаемым ICI PLC.

Если для приготовления основы используется диспергатор 8, то не удается получить удовлетворительной дисперсии в том случае, если помол производится в присутствии Неокрил'а XK90.

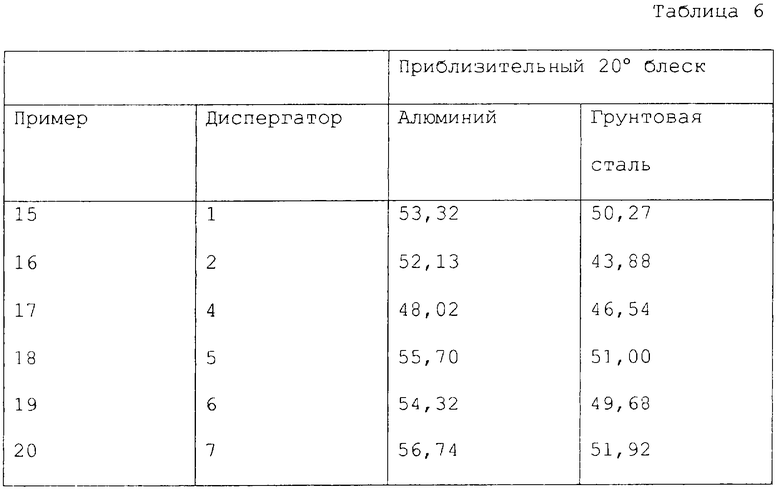

Вышеуказанные краски подвергали стоянию (16 часов) для деаэрации, после чего ими покрывали панели из грунтованной стали и алюминия с использованием с автоматического окрашивающего устройства модели КСС 202, снабженного К-образным профилем N 8. Пленки краски были высушены на воздухе в течение 90 мин и затем отверждены в течение 30 мин при 120oC. Определенный 20o блеск законченных красочных пленок приведен в таблице 6.

Описывается диспергатор, который является фосфорнокислым эфиром блок-сополимера формулы I RO(C2H4O)m(ПЭС)n-H, где R - является С1-4-алкилом; ПЭС - является простым полиэфиром с повторяющейся группой - О(СН2)4СО-, -ОСН(СН3)(СН2)2СО- или -О(СН2)5СО; m может принимать значения от 4 до 60; n может принимать значения от 2 до 30, причем молекулярная масса RO(C2H4O)m больше, чем молекулярная масса (ПЭС)n. описывается также его получение и применение. Технический результат - создание улучшенного диспергатора, способного диспергировать в среде большие количества макрочастиц твердой фазы и проявляющего повышенную стабильность дисперсии и превосходные свойства получаемой красочной пленки, особенно более высокий окончательный блеск. 5 с. и 6 з.п.ф-лы, 6 табл.

RO(C2H4O)m(ПЭС)n-H

где R - является С1-4-алкилом;

ПЭС - является полиэфиром с повторяющейся группой -O(CH2)4CO-, -ОСН(СН3)(СН2)2СО-, или -O(СН2)5СО-;

m может принимать значения от 5 до 60:

n может принимать значения от 2 до 30,

причем молекулярная масса RO(C2H4O)m больше, чем молекулярная масса (ПЭС)n и

где фосфорнокислый эфир получают реакцией блок-сополимера формулы 1 с фосфатирующим агентом, где отношение блок-сополимера к каждому атому фосфора фосфатирующего агента составляет от 3 : 1 до 1 : 1.

| DE 3930687 A1, 11.04.1991 | |||

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ ПОВЕРКИ ЭЛЕКТРОИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ | 0 |

|

SU197001A1 |

| 0-Алкил-0-алкилполигликольфосфиты,ОблАдАющиЕ пОВЕРХНОСТНО-АКТиВНыМиСВОйСТВАМи | 1978 |

|

SU810712A1 |

Авторы

Даты

2001-10-10—Публикация

1996-10-18—Подача